氨气比例、进气方式及载气氮气对薄带材渗氮试验的影响

陈 军 肖海明 袁 诚 杜涛 付北京

氨气比例、进气方式及载气氮气对薄带材渗氮试验的影响

陈 军 肖海明 袁 诚 杜涛 付北京

研究氨气比例,进气方式以及载气氮气对薄带材渗氮试验的影响,对不同氨气进气方式下试样氮含量分析,结果表明NH3进气方式对极薄带材渗氮影响较大,NH3由上向下喷射比两侧喷射渗氮处理后试样氮含量分布更均匀,渗氮效果更好,随着氨气比例增加,薄带材中氮含量增加,两者之间存在正的函数关系,载气氮气作为催渗剂可促进渗氮反应,最佳的流量为10L/min。

目前,正值钢铁行业“冰冻期”,各大钢厂都紧紧围绕“提高产品质量,降低生产成本”进行技术创新,尤其是后者,已成为工业研究和发展的主要动力,而薄带材传统的制造工艺中板坯加热温度高达1350℃,过高的加热温度导致高能耗、高污染、成材率低、板坯表面起皮、磁性不稳定等缺陷,如果将加热温度降低到1200℃以下,不仅有效避免上述缺点,而且还提高生产效率,降低生产成本,但是板坯加热温度降低,在以后工序中必须辅助渗氮技术,以形成稳定和足够氮化物抑制剂,来“调整”和“控制”结晶组织,达到最优性能,因此渗氮技术对薄带材研究与开发至关重要,本文从薄带材渗氮工艺入手,重点研究NH3进气方式、氨气比例及载气N2量对薄带材渗氮效果的影响。

试验材料与方法

试验材料

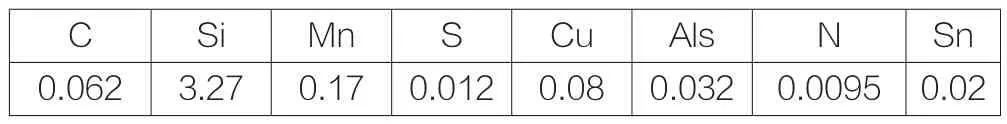

采用大生产的0.27mm厚的冷轧薄带材,试样成分见表1。

表1 试验用薄带材钢的化学成分(wt%)

试验方法

将薄带材用冲床剪切成30×300尺寸,然后用工业酒精进行去油处理,最后进行脱碳+渗氮热处理,脱碳工艺要求将试样含碳量脱至30ppm以下,同时完成初次在结晶。

渗氮处理在某厂连续退火炉中进行,渗氮气氛由氢气、氮气、氨气按一定比例组成,氢气占比22%~28%,氨气比例由1.5%、5%、10%、15%、20%(体积分数)逐步增加,渗氮温度、时间按大生产工艺780℃×1min,试样分三组,A组试样采取N2、H2、NH3混合进气方式由两侧向试样喷射NH3,B组试样采取另接NH3管路单独进气方式,由均匀分布的气孔由上向下直接对试样表面喷射NH3,C组在B组方式NH3管路上增加一路N2(称为载气N2),其中C组载气N2流量由5、10、15、18、20(L/min)逐步增加,每个工艺做10片试样,渗氮完后通过化学分析测定试样氮含量。

试验结果与分析

渗氮处理后试样氮含量分布

每个试验工艺后的试样,在检测[N]量时我们分别取对角线上的“头”“中”“尾”三点,具体位置如图1,通过结果分析发现,A组试样头尾基本无差异,但相比中部氮含量高出15ppm左右,氮含量分布严重不均,B、C组试样头中尾氮含量基本无差别,分析原因:A组NH3进气方式由两边向中部喷射NH3,试样两侧边部NH3相对中部浓度高,渗氮反应短时间相对中部剧烈,试样氮含量大于中部,如果保温时间延长,可通过氮原子扩散缩小氮含量差距,B、C组试样NH3由上方直接向下喷射,NH3浓度在试样宽带方向上一样的,试验渗氮反应宽带方向上一致,故B、C组试样头中尾渗氮量无差异,氮含量分布较均匀,综合得:短时间内渗氮NH3由上向下直接喷射试样表面比NH3由两边向中部喷射渗氮后试样氮含量分布更均匀。

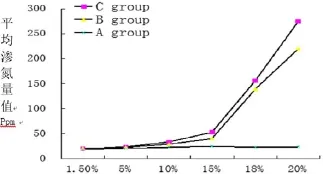

NH3进气方式、NH3比例对氮含量的影响

图2为试验钢在三种不同NH3进气方式下,随NH3比例逐步增加渗氮处理后所获得的渗氮量曲线,由图1可以看出NH3比例在1%-5%范围内时,三种NH3进气方式短时间渗氮内试样渗氮效果不明显,NH3比例大于10%,渗氮效果明显,大于15%,随着NH3比例增加渗氮效果显著增加。

图1 试样定氮取样点分布示意图

图2 三种方式下NH3比例与极薄带渗氮量的关系曲线

图3 NH3=15%时,载气N2流量与极薄带渗氮量的关系曲线

薄带材渗氮原理是NH3分解为氮原子渗入钢件表面,通过吸收扩散方式与带材Als结合形成稳定和足够氮化物抑制剂,而渗氮反应有三个基本过程:活性氮原子的产生-活性氮原子的吸收-活性氮原子的扩散,因此活性氮原子直接决定的渗氮处理的效果,而表示气氛提供活性氮原子的能力最直观和最有效的方法就是氮势,氮式r=PNH3/ P1.5H2可以准确作为NH3气氛下渗氮能力的度量,该试验方案下氮势值大小只取决于气氛的组成(NH3所占比例),NH3比例提高,氮势增加,渗氮效果好,而在实际氮化过程中,氮势存在一个“门槛值”,“门槛值”是指短时间内实际氮化过程渗氮反应开始剧烈的临界氮势值,由图1得:5%NH3的炉内氮势可以考虑作为该试验渗氮反应的“门槛值”,NH3比例在1%-5%范围内时,氮势小于“门槛值”,渗氮反应不剧烈,三种NH3进气方式短时间(1Min)内试样渗氮效果不明显,NH3比例大于5%时,A组试样采取N2、H2、NH3混合进气方式由两侧向试样喷射NH3,出气孔与试样有一定距离,造成NH3喷射在试样表面浓度降低,参与渗氮反应的有效活性氮原子量少,实际氮势不高,小于“门槛值”,NH3比例对氮含量影响不大,渗氮效果一直不明显,B、C组NH3直接零距离喷射在试样表面,随着NH3比例增加,提高的试样表面供氮介质覆盖层中的活性氮原子量,增加氮势,渗氮反应效果好,试样渗氮量相比A组明显增加,C组由于增加一路载气N2,作为催化剂,对渗氮反应具有较强的催渗作用,使活性氮原子渗入试样表面显著加快,因此短时间内渗氮C组渗氮量平均高于B组试验渗氮量。

载气N2对氮含量影响

图3为在C组NH3进气方式下,NH3比例为15%时,不同载气N2流量渗氮处理后所获得渗氮量的曲线。观察图2可以看出,载气N2流量增大,渗氮量增加,直到载气N2为10L/Min达到最大值,后随着载气N2增加,渗氮量下降,甚至低于B组未加载气N2渗氮量。

为的缩短渗氮时间,目前广泛采用催渗渗氮方法,包括加氮渗氮、加钛渗氮等,本试验采用加氮渗氮,载气N2直接通入NH3管路,与NH3混合,作为催化剂,对渗氮具有较强催渗作用,可缩短渗氮时间,在NH3比例一定,载气N2量在较低范围值时,增加载气N2,使NH3分解可逆反应向左移动,降低NH3分解率,提高氮势,提高渗氮量,载气N2在较高范围内时,N2稀释NH3,相当于降低NH3比例,稀释作用大于N2催渗作用,随着载气N2增加,氮势反而降低,当载气N2=10L/Min时候,载气催渗作用最大,渗氮促进效果明显,渗氮量最大。

试验结论

通过以上试验达出以下结论:1)NH3进气方式对极薄带材渗氮影响较大,渗氮时NH3由上向下喷射比两侧喷射渗氮处理后试样氮含量分布更均匀,同时渗氮效果更好。2)提高NH3比例,可提高炉内氮势,渗氮试验中NH3比例与氮含量成正的函数关系。 3)载气N2作为催渗剂,最佳值为10L/Min,促进渗氮效果最明显。

10.3969/j.issn.1001-8972.2015.21.001