氯磺化聚乙烯交联键的特性对其耐腐蚀性的影响

江畹兰 编译

(华南理工大学材料学院, 广东 广州 510641)

众所周知,橡胶涂层(覆盖层)被广泛地用于各种制品及结构的防腐蚀。橡胶对腐蚀性介质的耐久性,首先决定于生胶本身的特性。同时,加入橡胶中的各种配合剂,如填充剂、增塑剂、硫化剂、改性剂等都对橡胶在腐蚀性介质中的性状影响极大。氯磺化聚乙烯由于其分子链呈饱和结构,它耐紫外线、耐臭氧、耐辐射、耐酸碱,因而被广泛用作抗腐蚀的屋面防护材料。但需要指出的是,光研究氯磺化聚乙烯各组分对其在各种腐蚀性介质中耐久性的影响,是远远不够的。人们知道,硫化胶在与各种腐蚀性介质接触时的性状,在很大程度上决定于硫化时生成的交联键的特性以及橡胶本身的性能。有鉴于此,文中研究了氯磺化聚乙烯在腐蚀性介质中的耐久性与硫化剂种类的关系。

实验中,氯磺化聚乙烯用以下助剂或方法进行硫化:

1. y-氨基丙基三乙氧基硅烷;

2. 包括氧化镁、松香、秋兰姆D、促进剂M在内的标准硫化体系;

3. 间苯二胺;

4. 环氧树脂ЭД-20;

5. 辐照硫化-γ-射线(Co 60),辐照剂量150千戈瑞(剂量吸收单位)

以高岭土(80份)作为胶料的填充剂。除辐照硫化外,其他硫化工艺都在平板硫化机中进行,硫化温度160 ℃,硫化时间60 min;含y-氨基丙基三乙氧基硅烷的胶料在100 ℃下硫化30 min。一般认为,胶料用胺类化合物硫化时,氨基与生胶中活泼的氯磺化基首先生成N-S键。特别是使用活泼的氨基硅烷时,在交联键形成过程中,由于氯磺化聚乙烯中氯原子的参与,生成了N-S键,这也是有可能的。在使用金属氧化物和促进剂硫化时,可能会生成S-S键和盐键(R-SO2-O-)2Me,使用环氧树脂会生成C-S键,而进行辐照硫化时则会生成C-C-键。实验过程中,分别评估了橡胶对硫酸(浓度 93.6%)、盐酸(浓度 37.2%)、氯气(浓度2973±60 g/L,作用时间10 h)、氢氧化钠溶液(浓度30%)及氨水(680±40 mg/L)的耐久性。橡胶在酸和碱中于(23+2)℃下浸泡7昼夜(168 h)。气体介质作用时间为10 h,温度(23+2)℃。

对于在腐蚀性介质中使用的橡胶制品来说,最重要的指标就是在该条件下能保持住力学性能。只有这样,橡胶制品与腐蚀性介质接触时才能有效和持久地工作。实验中,研究了氯磺化聚乙烯在氯气、氨水及腐蚀性介质中溶胀后,其拉伸强度、拉断伸长率及硬度的变化情况。硫化胶的硬度经腐蚀性介质作用后无甚变化。表1及表2示出了这些指标的变化情况。

表1 经腐蚀性介质作用后橡胶拉伸强度的变化情况

表2 经腐蚀性介质作用后橡胶拉断伸长率的变化情况

从列示的数据可以看出,交联键的特性对橡胶的耐介质稳定性有显著影响。用氨基丙基三乙氧基硅烷及辐照硫化的橡胶的耐氯气及氨的性能最佳。用环氧树脂硫化的橡胶的该项性能略差一些(强度保持率60%~70%)。耐氯气的间苯二胺硫化胶却不耐氨。而标准硫化胶对氯气和氨的稳定性最差(强度下降50%)。由于橡胶辐照硫化时会生成C-C交联键,故此种硫化胶对腐蚀性介质具有高稳定性。

深入研究氨对用胺类硫化剂-y-氨基丙基三乙氧基硅烷及间苯二胺硫化的橡胶性能的影响,颇有意义,这是由于它们在橡胶中会生成同样性质的S-N交联键。使用y-氨基丙基三乙氧基硅烷的硫化胶,对氨的作用具有高耐久性。相对伸长率略微下降,拉伸强度有所增高就反映了这一点(见表1及表2)。这可能与在氨存在条件下所进行的硫化反应有关联。

用间苯二胺硫化的橡胶却出现了相反的情况,其拉伸强度下降,而拉断伸长率大大提高。这极有可能是由于橡胶在氨水中溶胀所致。用y-氨基丙基三乙氧基硅烷硫化的橡胶之所以能耐氨和氯气,看来是与所生成的交联键的性质有关,即除了生成S-N键外,y-氨基丙基三乙氧基硅烷中的氨基(比间苯二胺中的氨基更活泼)与磺基中的氯,及氯磺化聚乙烯中的其它氯原子相互作用,还可能生成更加稳定的N-C键。除此以外,还必须考虑到在硫化胶中有Si-O-Si基团的存在,这是由于硅烷基的缩合作用,导致其乙氧基团水解:

-R-Si-OH + HO-SiR→ -R-Si-O-Si-R-

用环氧树脂硫化的橡胶,其稳定性较低,这可能是因为在介质中生成了不够稳定的C-S键。使用标准硫化体系(MgO、松香、秋兰姆D及促进剂M等)制得的硫化胶的耐腐蚀性能较低,究其原因,首先是由于生成的硫键和盐键在所研究的介质中不稳定所致。

需要指出的是,氨可以用作氯磺化聚乙烯的硫化剂,用y-氨基丙基三乙氧基硅烷硫化的橡胶的强度大大提高,就是最明显不过的实例了。

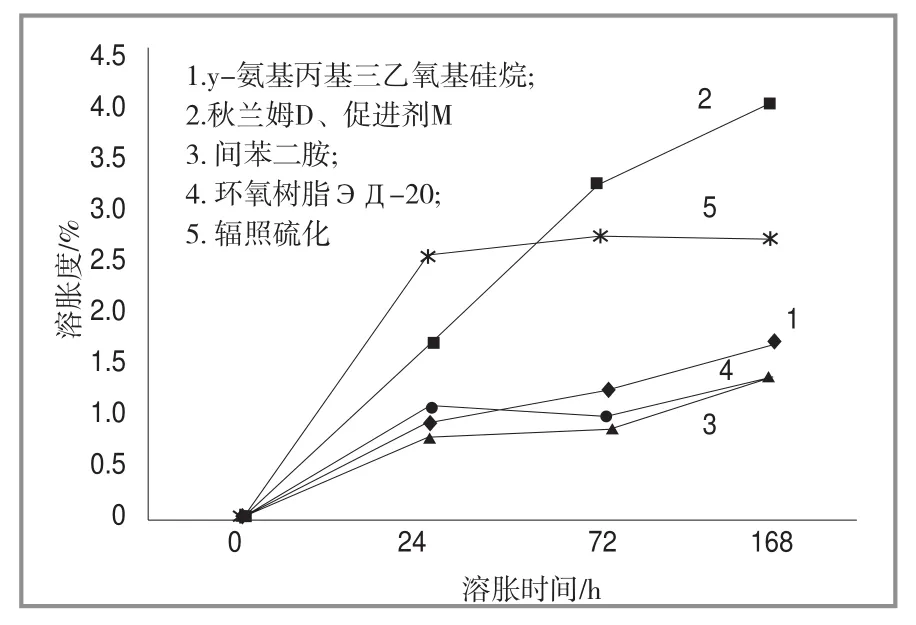

还要强调的是,辐照硫化的橡胶及用树脂硫化的橡胶的耐硫酸性良好,用硅烷硫化的橡胶略差。使用间苯二胺及标准硫化体系的硫化胶中含有硫交联键,故它的耐硫酸性能最差,看来是与其在硫酸中的溶胀度较高有关(图1)。

图1 硫化剂的性质对橡胶在93.6%硫酸中的溶胀度的影响

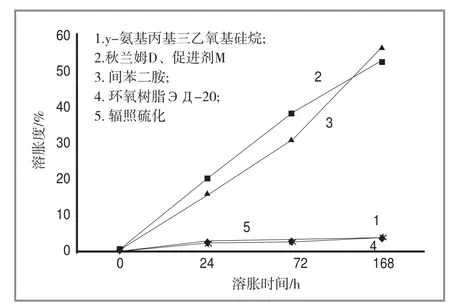

按照对硫酸的稳定性,所生成的交联键的排列次序为:S-S(标准胶)≈(R-SO2-O)2Me(标准胶)≈S-N(y-氨基丙基三乙氧基硅烷,间苯二胺)< S-C(环氧树脂) 除标准硫化胶以外,氯磺化聚乙烯硫化胶对盐酸有良好的稳定性,氨基丙基三乙氧基硅烷硫化胶的耐盐酸性能最好。标准硫化胶的耐盐酸性能不高,这是由于其中的S-S键在盐酸中不稳定以及溶胀度大,致使变形-强度性能下降(见图2,表1、2)。 图2 硫化剂的性质对橡胶在37.2%盐酸中溶胀度的影响(标号同图1) 用y-氨基丙基三乙氧基硅烷及辐照硫化的橡胶,其耐碱性较高。环氧树脂硫化胶在碱中溶胀后,其变形-强度性能仅为未溶胀前的40%。间苯二胺硫化胶及采用标准硫化体系的硫化胶的耐碱性能也不高。 还需要指出的是,采用不同硫化体系的氯磺化聚乙烯硫化胶,在酸中的溶解度都大于在碱中的溶解度(图1~3)。 图3 硫化剂的性质对橡胶在30%NaOH中溶胀度的影响 在所有情况下,用标准硫化体系硫化的橡胶的溶胀度最大。环氧树脂硫化胶的溶胀度最小。奇怪的是,用标准硫化体系及间苯二胺硫化的橡胶在硫酸中的溶胀度较大,这可能与硫化胶中含有对硫酸不稳定的S-N及S-S交联键有关。 综上所述,通过一系列研究发现,交联键的性质对氯磺化聚乙烯在腐蚀性介质中的稳定性影响很大。辐照硫化胶和用y-氨基丙基三乙氧基硅烷硫化的橡胶的耐腐蚀性介质的性能最好,环氧树脂硫化胶略差,用标准硫化体系硫化的橡胶耐腐蚀性介质的性能最差。 [1]Заринова В.М等.Влияние природы попереных связей резин на основе хлорсульфированного полиэтилена на стойкость к агрессивным средам[J]каучук и резина 2014(02):20-22.