微骨粉酶解液反应制备肉味香精工艺优化

张崟,唐欢,张龙翼,黄伟民,李茜雅,夏虎,郭思亚

(成都大学肉类加工四川省重点实验室,成都 610106)

畜禽及鱼骨中含有大量的蛋白质、矿物元素等营养物质,是一种具有较高潜在利用价值的肉类加工副产物[1,2]。我国是肉类生产大国,仅2016年因畜禽肉类生产和消费而产生的畜禽骨多达1725~2588万吨[3]。如此多的畜禽骨,如果不将其充分利用,不仅会造成资源的严重浪费,而且还会对环境保护带来沉重负担[4]。目前,在畜禽及鱼骨的回收利用方面,主要的难题是难以使其中的营养物质充分溶出[5]。最近的研究结果表明:采用高压辅助酶解有利于促进骨中营养物质的溶出[6],这为畜禽骨的进一步利用奠定了坚实的基础[7]。肉味香精是具有肉香味特征的多种香味物质的混合物,广泛地应用于方便面、米线、膨化休闲食品及熟肉制品中[8]。近年来,随着食品工业的蓬勃发展,肉味香精的需求量逐渐增大,国内外对肉味香精的研究也逐渐成为呈味物质开发的热点[9]。

目前,已经有通过美拉德反应制备肉味香精的相关报道。胡胜梅[10]以猪肉酶解液、植物水解蛋白、辛香料等为原料制备了肉味香精。武彦文等[11]以豆粕粉等物质为原料,通过美拉德反应制备了肉味香精。李琼等[12]以猪骨素等物质为原料制备了天然肉味香精。周晓茹等[13]以猪脂、氨基酸、糖类物质等为原料制备了肉味香精前提物质。齐景凯等[14]以牛骨蛋白质水解液、氨基酸、糖类物质等为原料制备了肉味香精。但近年来,采用微骨粉酶解液反应制备肉味香精的研究报道较少。为了进一步提高畜禽及鱼骨中蛋白质的利用价值,为畜禽及鱼骨在食品加工中的综合利用提供了理论依据,本文探讨了利用微骨粉酶解液反应制备肉味香精的工艺。

1 材料与方法

1.1 仪器与材料

1.1.1实验设备

THZ-82型水浴恒温振荡器常德澳华仪器有限公司;LXJ-IIB型离心机上海安亭科学仪器厂;101型电热鼓风干燥箱、SHB-Ⅲ型循环水式多用真空泵北京科伟永兴仪器有限公司; LM-02AF22型高压锅珠海双喜电器股份有限公司;IKA RV8型旋转蒸发仪上海圣科仪器设备有限公司。

1.1.2实验材料

木瓜蛋白酶(5×106U/g)北京奥博星生物技术有限责任公司;木糖成都市科龙化工试剂厂;葡萄糖、蔗糖成都金山化学试剂有限公司;风味蛋白酶万达食品添加剂总店。

1.2 实验方法

1.2.1微骨粉及其酶解液的制备

参考文献[6]中的微骨粉制备方法制备微骨粉。称取7.5 g微骨粉,加酶10%的风味蛋白酶、125 mL(3∶50)水,在59.6 ℃恒温水浴振荡锅中酶解5.8 h。静置至室温,先用滤纸对酶解液进行过滤,再用真空泵抽滤。

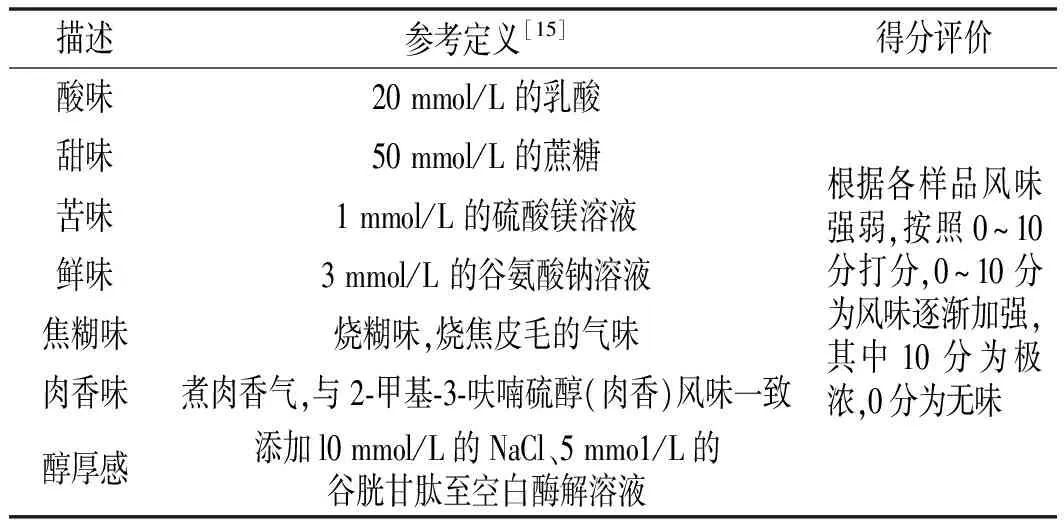

1.2.2微骨粉酶解液的感官评价

邀请6位经过培训的感官评价员,对酶解液的酸味、甜味、苦味、鲜味、醇厚感、焦糊味及肉香味进行感官评分。将美拉德反应液稀释至100 mL,每位感官评价员每次取1 mL 滴入口中,进行风味评价,感官评价标准见表1。

表1 感官评价标准Table 1 Standard of sensory evaluation

1.2.3微骨粉酶解液反应单因素实验

1.2.3.1微骨粉酶解液反应时间对实验的影响

取微骨粉酶解液100 mL,按糖与游离氨基氮摩尔比(糖氨比)1∶1加入木糖,在120 ℃条件下进行热反应。热反应进行时间分别为50,60,70,80,90 min,将热反应后的剩余溶液稀释至100 mL,对酶解液的酸味、甜味、苦味、鲜味、醇厚感、焦糊味、肉香味进行评分。

1.2.3.2微骨粉酶解液反应糖氨比对实验的影响

取微骨粉酶解液100 mL,按糖氨比0.8,0.9,1,1.1,1.2加入木糖,在120 ℃条件下进行70 min热反应,将热反应后的剩余溶液稀释至100 mL,对酶解液的酸味、甜味、苦味、鲜味、醇厚感、焦糊味、肉香味进行评分。

1.2.3.3微骨粉酶解液反应温度对实验的影响

取微骨粉酶解液100 mL,按糖氨比1∶1加入木糖,分别在110,115,120,125,130 ℃条件下进行70 min热反应,将热反应后的剩余溶液稀释至100 mL,对酶解液的酸味、甜味、苦味、鲜味、醇厚感、焦糊味、肉香味进行评分。

1.2.4优化实验

在单因素实验基础上,以肉味值和醇厚感为响应值,选取微骨粉酶解液反应时间、糖氨比和反应温度为影响因子,采用3因素5水平、5中心的中心旋转设计响应面法,对微骨粉酶解液反应制备肉味香精工艺进行优化。各实验因素及水平见表2。

表2 优化实验因素及水平Table 2 Factors and levels of optimal experiments

1.2.5数据分析

利用Excel 2016对数据进行统计分析并绘图。利用SAS 9.0进行响应面实验方案设计,并对实验结果进行拟合优化。

2 结果与讨论

2.1 蒸发温度及酶解液用量确定

2.1.1蒸发温度

美拉德反应是制备肉类呈味物质的常用方法,常见的反应温度为100~140 ℃。酶解液在美拉德反应过程中会有水分蒸发,选择合适的蒸发温度有利于确保美拉德反应的进行。为了确定酶解液的水分蒸发温度,以水分残留量为指标,对相同体积酶解液在不同温度下的水分蒸发量进行比较,所得结果见图1。

图1 反应温度对美拉德反应效果的影响Fig.1 Effect of reaction temperature on the result of Maillard reaction

由图1可知,随着蒸发温度增加,酶解液的蒸发时间呈缩短趋势。当反应温度为120 ℃时,180 min可使酶解液的水分蒸发量趋于稳定;当反应温度为130 ℃时,90 min可使酶解液的水分蒸发完;当反应温度为140 ℃时,50 min可使酶解液水分蒸发完。

由于美拉德反应过程需要一定的时间[16]。酶解液中的水分过快蒸发,会缩短反应时间,导致呈味物质产生量不足,甚至会出现较重的焦糊味;酶解液中水分蒸发量过慢,容易导致整个反应过程时间长,不利于工业化应用。比较图1中100,120,130,140 ℃的蒸发温度下酶解液的水分残留量可知,蒸发温度为120 ℃时的水分蒸发速度较合适,可以为美拉德反应提供一定的时间。因此,在后续的实验中,选择酶解液蒸发温度为120 ℃。

2.1.2酶解液用量

为了分析酶解液用量对水分蒸发速率的影响,取酶解液体积分别为100,200,300 mL,在120 ℃条件下,以反应液的水分残留量为指标,对水分蒸发情况进行分析,所得结果见图2。

图2 酶解液用量对美拉德反应效果的影响Fig.2 Effect of enzymatic hydrolysate dosage on the result of Maillard reaction

由图2可知,随着酶解液用量增加,酶解液的蒸发速率呈减小趋势。当反应时间为20 min时,100,200,300 mL酶解液的水分残留量分别为65%,70%,75%;当反应时间为40 min时,100,200,300mL酶解液的水分残留量分别为30%,40%,50%。

由于美拉德反应过程会受到水分活度的影响,水分含量较低时容易发生美拉德反应[17]。通过比较图2中相同时间下不同体积酶解液的水分蒸发量可知,酶解液的用量增大会导致反应时间增长。比较图2中100,200,300 mL酶解液的水分残留量可知,酶解液体积为100 mL时,酶解液的水分蒸发速率较快。从控制反应速率和反应效率考虑,酶解液体积为100 mL较适合美拉德反应需要。因此,在后续的实验中,酶解液用量取100 mL。

2.2 糖的种类对反应效果的影响

为了确定糖的种类对反应效果的影响,以反应液的不同风味为评价指标,对添加不同糖的酶解液,在不同反应时间下的感官品质进行比较,所得结果见图3。

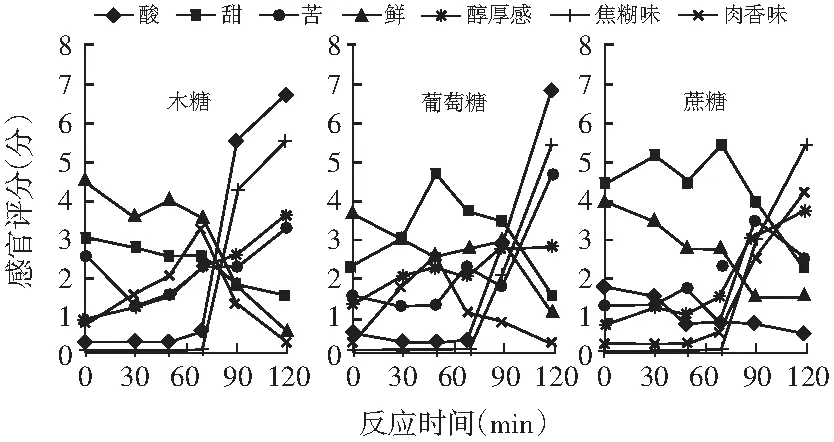

图3 糖的种类对美拉德反应效果的影响Fig.3 Effect of sugar category on the result of Maillard reaction

由图3可知,添加木糖的酶解液随反应时间增加,肉香味呈先增长后降低的趋势,在70 min时达到最大值3.5;添加葡萄糖的酶解液随反应时间增加,肉香味呈先增长后降低的趋势,在50 min时肉香味达到最大值2.5;添加蔗糖的酶解液随反应时间增长,肉香味呈逐渐降低的趋势。

糖类物质是美拉德反应呈味的关键物质之一,直接影响反应产物的性质及结构[18]。还原糖更易于发生美拉德反应,而且五碳糖的美拉德反应速率是六碳糖的10倍[19]。木糖是五碳糖,葡萄糖是六碳糖,蔗糖是非还原糖。这可能是导致图3中添加木糖的酶解液反应产生肉香味的最大值较其他糖高的主要原因。此外,通过比较图3中各种糖类物质反应后产生的焦糊味、苦味以及酸味、鲜味、甜味及醇厚感可知,添加木糖更有利于酶解液通过美拉德反应呈香。因此,在后续的实验中选择木糖为糖源。

2.3 酶解液与木糖美拉德反应工艺优化

在前期确定酶解液蒸发温度、酶解液用量及糖种类的基础上,为了进一步获得更优的采用酶解液通过美拉德反应制备肉味香精工艺,在建立反应时间、木糖浓度及反应温度对美拉德反应效果影响的基础上,采用响应面法对酶解液与木糖的美拉德反应工艺进行优化。

2.3.1反应时间对美拉德反应呈味效果的影响

反应时间对酶解液美拉德反应呈味效果的影响见图4。

图4 反应时间对肉味香精风味的影响Fig.4 Effect of reaction time on the flavor of meat flavor

由图4可知,随着反应时间的增加,反应产物的肉香味呈现先增加而后降低的趋势。当反应时间为70 min时,所得反应产物的肉香味高于其他反应时间。结合图4中反应产物的酸味、焦糊味、醇厚感、苦味随反应温度的增加而增加,鲜味和甜味随反应温度的增加而降低的实验结果,在优化实验中,应以60 min和80 min分别作为反应时间的上限值和下限值。

美拉德反应是化学反应过程,而且是在高温下进行的。随着反应时间增加,在高温下会有更多的游离氨基与糖分子中的羰基发生化学反应,进而在生成一些醛酮类呈味物质的同时,还会生成一些大分子化合物。这些大分子化合物会产生一些负面的呈味效果。这可能是图4中,随着反应时间增加,反应产物的肉香味呈现先增加后降低,苦味、焦糊味、醇厚感及酸味增加,而鲜味和甜味呈现下降趋势的主要原因。

2.3.2木糖浓度对美拉德反应呈味效果的影响

木糖浓度对美拉德反应呈味效果的影响见图5。

图5 木糖浓度对肉味香精风味的影响Fig.5 Effects of xylose concentration on the flavor of meat flavor

为了便于评价糖浓度对美拉德反应效果的影响,用糖浓度与酶解液中游离氨基的摩尔比(糖氨比)表征糖浓度。糖氨比越高,木糖浓度越大。由图5可知,随着木糖浓度增加,产物的肉香味呈现先增加而后降低的趋势。当糖氨比为1时,所得产物的肉香味高于其他糖氨比。产物的鲜味变化类似肉香味,产物的其他风味受木糖浓度的影响较小。因此,在优化实验中,以0.9和1.1分别作为木糖浓度上限值和下限值。

美拉德反应中起关键呈味效果的因素是游离氨基氮与糖分子中的羰基。在控制糖氨比对反应产物呈味效果影响时,由于保持了相同的反应时间和反应温度条件,所以影响反应产物呈味效果的关键因素只有木糖和酶解液中游离氨基氮的摩尔比。这可能是导致图5中反应产物的肉味和鲜味随糖浓度与酶解液中游离氨基的摩尔比呈现先增加而后降低,反应产物的其他风味物质的变化相对较弱的原因。

2.3.3反应温度对美拉德反应呈味效果的影响

反应温度对美拉德反应呈味效果的影响见图6。

图6 反应温度对肉味香精风味的影响Fig.6 Effect of reaction temperature on the flavor of meat flavor

由图6可知,随着反应温度升高,产物的肉香味呈现先增加而后降低的趋势。当反应温度为120 ℃时,所得产物的肉香味高于其他反应温度;反应温度为115 ℃和125 ℃时,所得产物的肉香味相似。反应产物的甜味、鲜味及醇厚感的变化趋势同肉香味。结合反应产物的酸味、焦糊味及苦味随反应时间增加而增加的结果,在优化试验中,选择116 ℃和123 ℃分别作为反应温度的上限值和下限值。

温度是影响美拉德反应产物呈味效果的重要因素之一,美拉德反应速度随反应温度的上升而加快[20]。在低温条件下,美拉德反应缓慢,呈味物质生成量较少;而在高温条件下,美拉德反应迅速,生成更多的大分子化合物。这可能是导致图6中随着反应温度升高,产物的肉香味、甜味、鲜味及醇厚感呈现先增加而后降低,产物的酸味、焦糊味及苦味随反应时间增加而增加的主要原因。

2.4 酶解液美拉德反应工艺优化

2.4.1实验方案及优化结果

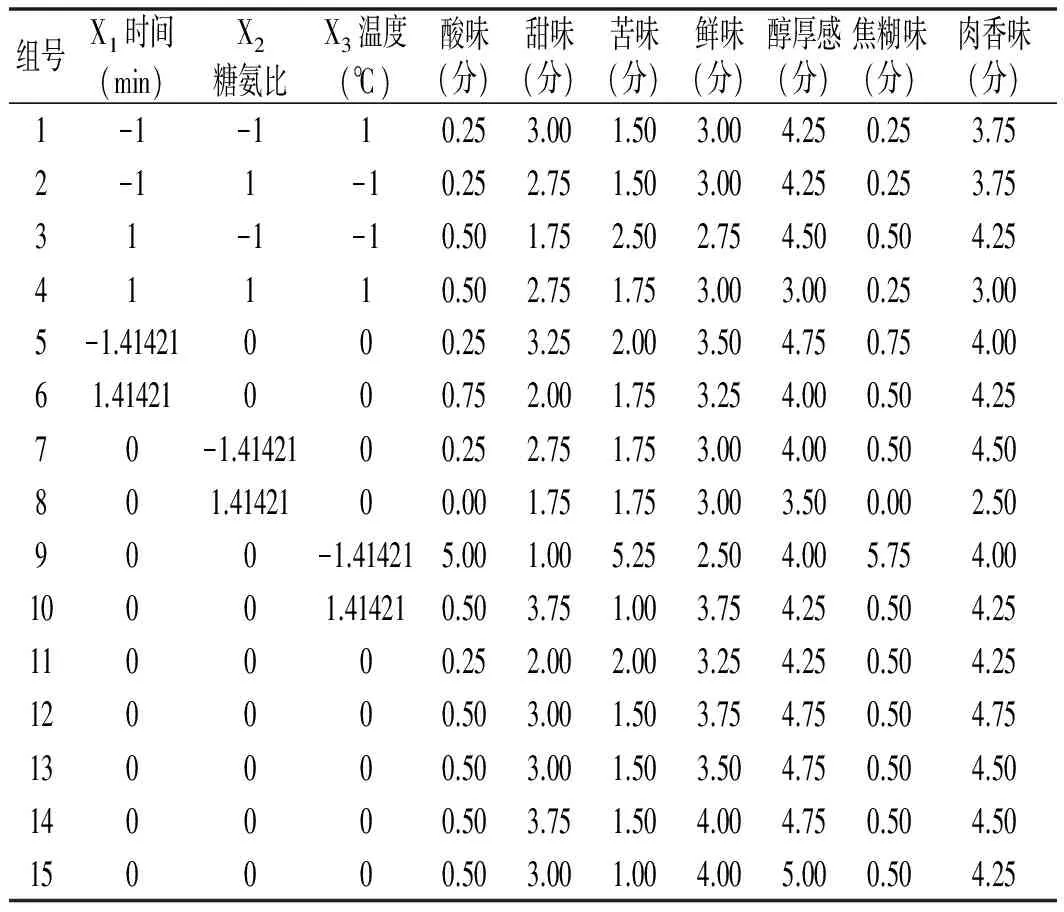

根据单因素实验结果,选择反应时间60 min和80 min、糖氨比0.9和1.1、反应温度116 ℃和123 ℃分别作为优化限制,以反应产物的酸味、甜味、苦味、鲜味、醇厚感、焦糊味及肉香味为响应值,对微骨粉酶解液反应制备肉味香精工艺进行优化。优化实验方案及实验结果见表3。

表3 优化方案及结果Table 3 Optimization program and results

2.4.2拟合显著性分析

对表3中所得实验结果进行显著性分析,所得分析结果见表4。

表4 拟合显著性分析Table 4 Fitting significance analysis

注:表中X1代表反应时间,min;X2代表糖氨比;X3代表反应温度,℃。

通过比较表4中各响应值的主模型和失拟项的P值发现,醇厚感的P主模型=0.0409<0.05,P失拟项=0.3739>0.05;肉香味的P主模型=0.0041<0.05,P失拟项=0.8379>0.05。结合醇厚感和肉香味的拟合相关系数R2分别为0.90,0.96可知,所得醇厚感和肉香味的拟合模型(式1、式2)具有较好的显著性,能较好地反映反应时间、糖氨比和反应温度与产物的醇厚感及肉香味之间的关系。因此,为了进一步验证所得模型的可靠性,后期将重点对醇厚感和肉香味的拟合模型进行分析和验证。

比较表4中各项对醇厚感及肉香味的P值可知,对于醇厚感,PX22=0.0083<0.01;对于肉香味,PX2=0.0007<0.05,PX1X2=0.0297<0.05,PX1X3=0.0313<0.05,PX22=0.001<0.01。由此可见,在一次项方面,糖氨比(X2)对产物的肉香味有显著影响;在二次项方面,糖氨比(X2)对产物的肉香味和醇厚感均有显著影响;在交互性方面,反应时间(X1)、糖氨比(X2)、反应温度(X3)的交互性均对产物的肉香味有显著影响。因此,糖氨比(X2)是影响产物的肉香味及醇厚感的关键因素,应重点控制;而反应时间(X1)和反应温度(X3)对产物的肉香味有一定影响,可作为次要控制因素。

醇厚感=-383.281+1.259501X1+108.8251X2+4.849466X3-0.001042X12-0.463389X1X2-0.005664X1X3-41.6667X22+0.043329 X2X3-0.018707X32;

(式1)

肉香味=-209.503-0.72368X1+165.5646X2+2.647882X3-0.001528X12-0.400889X1X2+0.011274X1X3-46.52778X22-0.431112X2X3-0.012472X32。

(式2)

注:式中X1代表反应时间,min;X2代表糖氨比;X3代表反应温度,℃。

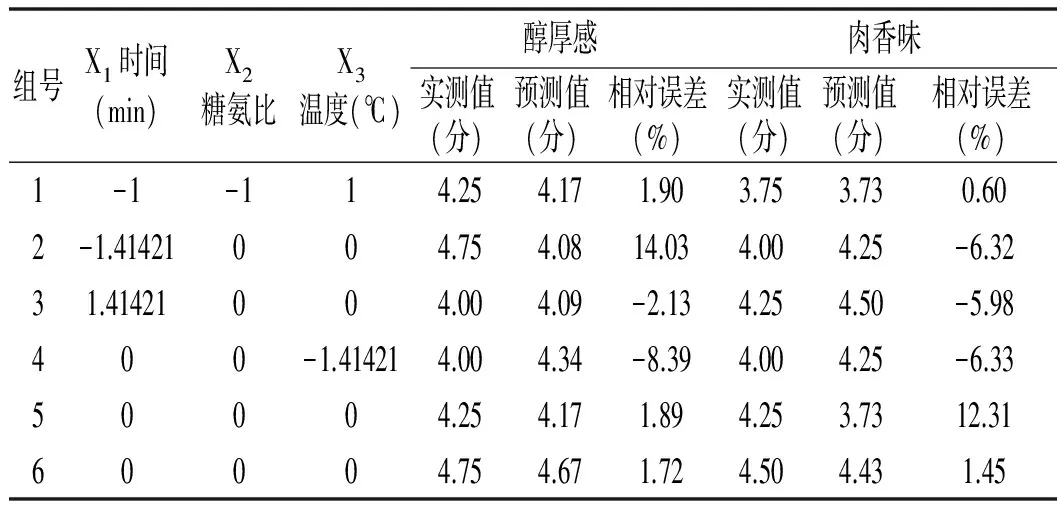

2.4.3拟合模型可靠性验证

为了进一步验证所得醇厚感拟合模型(式1)和肉香味拟合模型(式2)的可靠性,以确保优化结果的可靠性,随机取6组工艺进行实验验证。对式(1)计算的醇厚感与实际测定的醇厚感,式(2)计算的肉香味与实际测定的肉香味进行比较,所得结果见表5。

表5 拟合模型可靠性验证Table 5 Fitting model reliability verification

由表5可知,醇厚感和肉香味的相对误差均小于15%。由此可知,所得拟合模型具有一定可靠性,可用于微骨粉酶解液反应制备肉味香精最优工艺的优化。

2.4.4工艺优化

根据反应产物的醇厚感及肉香味的拟合模型,以产物的主体肉香味及醇厚感为共同最大优化目标,对微骨粉酶解液反应制备肉味香精的最优工艺进行优化,所得最优工艺为反应时间84 min、糖氨比0.859、反应温度124.4 ℃。此时对应产物的肉香味及醇厚感值分别为6.05和3.67。以反应时间、糖氨比和反应温度的最优工艺参数为基准,所得各因素对醇厚感及肉香味的响应面见图7。

图7 微骨粉酶解液反应制备肉味香精响应面图Fig.7 Response surface of meat flavor prepared by microbone meal enzymolysis hydrolysate

为了进一步验证所得最优工艺的可靠性,以反应时间84 min、糖氨比0.859、反应温度124.4 ℃为工艺条件制备反应产物,并对产物的肉香味及醇厚感进行测定,所得肉香味为(5.92±0.49)分、醇厚感为(3.5±0.5)分。肉香味及醇厚感的实测值与预测值之间的相对误差分别为2.20%和4.63%,均小于5%,预测结果与实际测定结果较吻合。因此,最终确定反应时间84 min、糖氨比0.859、反应温度124.4 ℃为微骨粉酶解液制备肉味香精的最优工艺条件。

3 结论

通过分析微骨粉酶解液的蒸发温度、酶解液用量及糖种类对美拉德反应产物呈味效果的影响,发现采用木糖、酶解液用量100 mL、蒸发温度120 ℃的反应条件更有利于促进酶解液呈味。在此基础上,对反应温度、糖氨比及反应时间进行单因素实验,确定了各因素的优化限值,通过响应面法设计酶解液与木糖的优化实验方案并对实验结果进行拟合分析,发现产物的醇厚感、肉香味与各因素建立的拟合模型具有较好的可靠性。在实验验证拟合模型可靠性基础上,以肉香味和醇厚感值最大为优化目标,对反应工艺进行优化,得出反应时间84 min、糖氨比0.859、反应温度124.4 ℃时,反应产物的肉香味及醇厚感值最高,分别为6.05,3.67。进一步实测确认最优工艺参数,所得产物的实测肉香味及醇厚感值与预测值相对误差均小于5%。因此,最终确定微骨粉酶解液通过美拉德反应制备肉味香精的最优工艺条件为反应时间84 min、糖氨比0.85、反应温度124 ℃。

参考文献:

[1]刘小蕾.熬制和酶解对骨汤品质的影响及其脱苦方法研究[D].雅安:四川农业大学,2009.

[2]Traylor S L,Cromwell G L,Lindemann M D.Bioavailability of phosphorus in meat and bone meal for swine[J].Journal of Animal Science,2005,83(5):1054-1061.

[3]杜慧婵.2016年全年猪牛羊禽肉产量8364万吨比上年下降1.1%[J].北方牧业,2017(4):17.

[4]张崟,卓勇贤,张佳敏,等.猪骨利用的研究进展[J].农产品加工,2010(11):83-86.

[5]张婷,张崟,熊伟,等.畜禽骨微粉碎技术及其在食品中的应用[J].农产品加工,2016(6):52-53.

[6]张崟,王新惠,王卫,等.高压和酶解辅助制备超微骨粉工艺的研究[J].现代食品科技,2014(10):172-175.

[7]刘达玉,肖龙泉,李杉杉,等.超声波辅助法对扇骨中蛋白质提取率的影响[J].食品研究与开发,2015(19):140-144.

[8]李长江.香精在肉制品中的应用[J].肉类工业,2001(11):12-15.

[9]李露.肉味香精的生产现状及发展研究[J].中国调味品,2009,34(4):22-24.

[10]胡胜梅.反应型肉味香精的制备[J].香料香精化妆品,2005(1):34-36.

[11]武彦文,欧阳杰.酶法水解植物蛋白制备肉味香精的研究[J].食品工业科技,2003,24(3):53-55.

[12]李琼,肖作兵,艾萍.天然肉味香精制备工艺研究[J].食品工业,2003(5):25-27.

[13]周晓茹,陶杰,汪建明.氧化猪脂制备肉味香精前体物质的研究[J].中国油脂,2014,39(10):78-81.

[14]齐景凯,张玉芬,夏春丽,等.以牛骨蛋白质水解液为原料制备肉味香精的工艺研究[J].食品工业科技,2009(3):261-262.

[15]刘建彬.鸡肉肽参与美拉德反应的机理及其反应产物风味特性研究[D].北京:北京工商大学,2015.

[16]于彭伟.美拉德反应对食品加工的影响及应用[J].肉类研究,2010(10):15-19.

[17]李林,卢家炯.美拉德反应的抑制及消除方法[J].轻工科技,2000(4):16-18.

[18]尤新.氨基酸和糖类的美拉德反应——开发新型风味剂和食品抗氧剂的新途径[J].食品工业科技,2004(7):138-139.

[19]吴惠玲,王志强,韩春,等.影响美拉德反应的几种因素研究[J].现代食品科技,2010,26(5):441-444.

[20]李小月,郑建仙.基于美拉德反应优化传统麻花工艺的研究[J].食品工业,2017(3):113-118.