以硅藻土为硅源制备硅酸钙多孔陶瓷

袁国辉,朱绍峰

以硅藻土为硅源制备硅酸钙多孔陶瓷

袁国辉,朱绍峰

安徽建筑大学 材料与化学工程学院,合肥 230022

以硅藻土和碳酸钙为主要原料、淀粉为造孔剂、PVA为粘结剂,通过反应烧结制备了硅酸钙多孔陶瓷。研究了配比和烧结温度对样品体积收缩率、抗压强度和物相组成的影响。同时,也研究了造孔剂含量对气孔率和强度的影响。结果表明,收缩率随烧结温度的升高而增大,造孔剂含量与气孔率成正比、与抗压强度成反比。当碳酸钙含量为20 wt%,造孔剂含量为15 wt% 时,在1250°C烧结可制备出气孔率为48.79%、抗压强度为12.2 MPa的多孔陶瓷。

硅藻土;硅酸钙;造孔剂;多孔陶瓷

多孔陶瓷是一种含有较多孔隙的无机材料, 是通过材料中孔隙的大小、形状、数量以及分布等参数, 结合材料本身的性质, 以达到所需热、电、磁、光等物理及化学性能的功能材料[1]。多孔陶瓷具有高比表面积、低热导率、能量吸收性好、渗透性好以及耐高温、耐腐蚀等优良特性,在过滤、分离、扩散、隔热、吸声、载体等领域有着广泛应用[2]。

硅藻土是一种由古代硅藻类生物残骸在水底沉积形成的非金属矿物,含有大量微孔,密度较小,在很多领域都有应用,比如助滤剂、吸附剂、保温隔热材料等[3-5]。硅藻土的主要成分为非晶质SiO2,在加热到800°C ~ 1000°C时,非晶型开始向晶型转变[3]。以此为硅源可制备陶瓷材料。在过去几十年里,人们采用不同的技术和原料制备出各种各样的多孔陶瓷[6],如诸爱珍[7]以硅藻土为硅源,制备出了含有透辉石晶相的多孔陶瓷。

本文以硅藻土和碳酸钙为原料,并添加一定量的造孔剂,采用模压成型制备陶瓷坯体,研究了烧结温度和造孔剂含量对陶瓷的气孔率和抗压强度的影响。

1 实 验

1.1 原料及工艺过程

本研究采用硅藻土 (CP) 和碳酸钙 (AR) 为主要原料,以淀粉 (AR) 为造孔剂、5% 浓度PVA (1788型) 溶液为粘结剂。

采用5种不同的原料配比,此五种配比中的碳酸钙含量分别为20 wt%、30 wt%、40 wt%、50 wt% 和60 wt%,样品相应分别标记为A、B、C、D、E。选择最佳配比分别掺入含量为0 wt%、5 wt%、10 wt%、15 wt%和20 wt% 的造孔剂,标记为Z1、Z2、Z3、Z4、Z5。取每组原料球磨2 h,再加入5% 浓度的PVA溶液,研磨造粒,模压成形,制备直径为25 mm的坯体。坯体在室温条件下和80°C干燥箱中分别干燥24 h后,分别在1100°C、1150°C、1200°C、1250°C和1300°C温度下烧结。烧结制度为:以1.5°C /min的速率升温到600°C,在600°C保温2 h;然后以5°C /min的速率快速升温到烧结温度,并在烧结温度保温3 h,保温后随炉温冷却。

1.2 样品表征

通过测量烧结前后的样品尺寸,计算出烧结前后的体积0和1,计算得到样品的体积收缩率 [(0-1)/0]。样品气孔率采用阿基米德排水法、以去离子水作为浸泡介质进行测定。样品抗压强度通过JBC-LY型拉压性能检测装置测得。样品的物相分析采用丹东方圆仪器有限公司的DX-2700型X射线衍射分析仪 (XRD,工作电压40 kV,工作电流30 mA)。样品的微观形貌采用日本电子株式会社的JSM-7500F型扫描电镜 (SEM) 分析表征。

2 实验结果与分析

2.1 不同配比和温度对抗压强度的影响

图1给出了不同原料配比的样品经烧结后的抗压强度。可以看出,随着烧结温度的升高,样品的抗压强度呈上升趋势。在1100°C到1200°C范围内烧结后,抗压强度无明显变化。这是由于烧结温度较低,固相反应不充分[8]。从1200°C到1250°C,再到1300°C这两个阶段的烧结,抗压强度增加较明显,这是因为烧结温度的升高,促进了固相扩散[9],使颗粒表面相互反应。而且烧结温度的提高,原子的活动能力增强,克服能垒的原子数目增加,系统表面能下降,导致样品致密化,原来的固气界面逐渐消除而形成新的低能量固固界面[10],最后界面消失,颗粒之间结合成一个整体,从而提高了样品的抗压强度。

图1 不同配比和烧结温度对抗压强度的影响

Figure 1 Influence of different formulas and sintering temperatures on the compressive strength

图2 不同配比和温度对收缩率的影响

Figure 2 Influence of different formulas and sintering temperatures on the shrinkage

2.2 不同配比和温度对收缩率影响

图2给出了不同原料配比的样品的烧结收缩率。可以看出,烧结收缩率随温度呈上升趋势,其中当碳酸钙含量为40 wt% 和50 wt%、烧结温度为1300°C时,样品收缩率达到最大值67%,而且此两种配比在1250°C时的收缩率也较高,分别为50.52% 和43.73%。另外,当烧结温度不高 (即样品在1100°C°C、1150°C和1200°C烧结时),碳酸钙含量越大,收缩率越小。

样品收缩是由于在烧结过程中颗粒之间相互反应,颗粒接触点处逐渐形成颈部并随烧结的进行而扩大,最后形成一个整体,颗粒间的空隙减少 (图3),从而使样品体积缩小[11,12]。随着烧结的进行,CaO和SiO2相互扩散,硅酸钙的含量逐渐增加,也会使体积收缩。当CaO和SiO2完全反应时,体积收缩达到最大。但烧结温度较低 (1200°C以下) 时,固相反应不充分,加之CaO熔点较高,所以随着CaCO3含量的增加,收缩率减小。

值得一提的是,当碳酸钙含量为60 wt%、烧结温度在1100°C到1200°C时,样品收缩率为负值,即样品膨胀。这是因为碳酸钙含量较多,且在825°C时会生成CO2,孔隙增加,而在1100°C到1200°C之间,固相反应不充分,从而使样品体积膨胀。

2.3 物相组成分析

图4给出了1250°C烧结得到的5种不同配比样品的XRD谱图。从图4可以看出,每种配比样品中均有硅酸钙 (硅灰石相) 生成,式 (1) 和式 (2) 给出了反应机理。此外,碳酸钙含量较少时,多余的非晶质SiO2会转变成晶质SiO2(a-方石英相)。随着碳酸钙含量增加,生成的硅酸钙 (硅灰石相) 增多,当碳酸钙含量为50 wt% 时,SiO2与碳酸钙完全反应生成硅酸钙。

图3 烧结过程中颗粒之间的融合

Figure 3 The fusions of particles during sintering

图4 1250°C烧结得到5种配比样品的XRD谱图

Figure 4 XRD patterns of five samples sintered at 1250°C

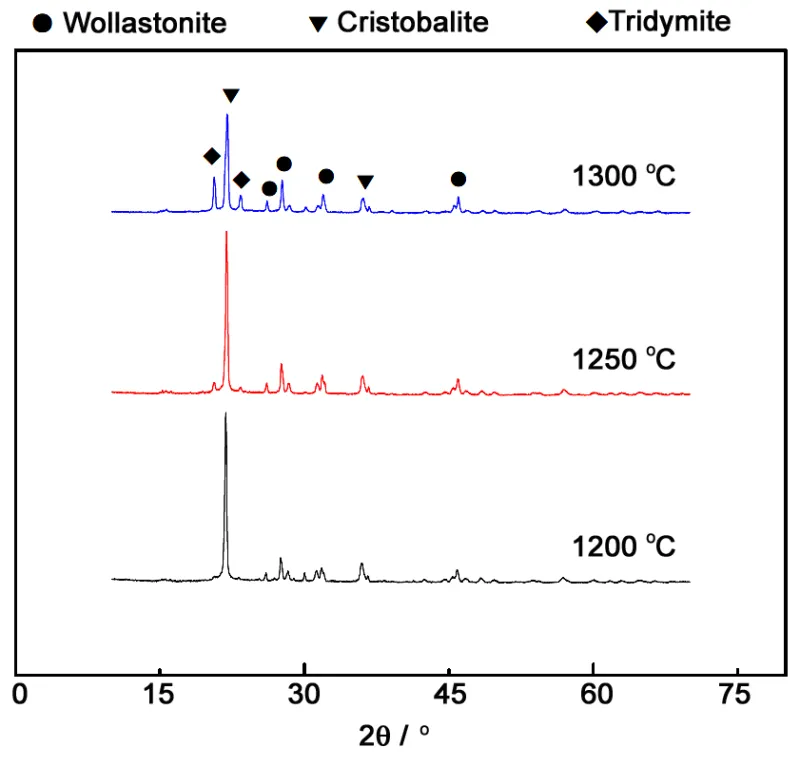

图5 不同温度烧结的A样品的XRD谱图

Figure 5 XRD patterns of the sample A sintered at different sintering temperatures

(1) (2)

图5是经不同温度烧结后样品A的XRD谱图。选择1200°C、1250°C和1300°C三种烧结温度进行比较。烧结温度为1200°C和1250°C时,物相组成无明显变化。在1300°C时,有部分鳞石英晶相生成。这是由于石英与鳞石英的晶体结构差异较大,转变时所需能量较大,时间很长,转变速度非常慢[13]。

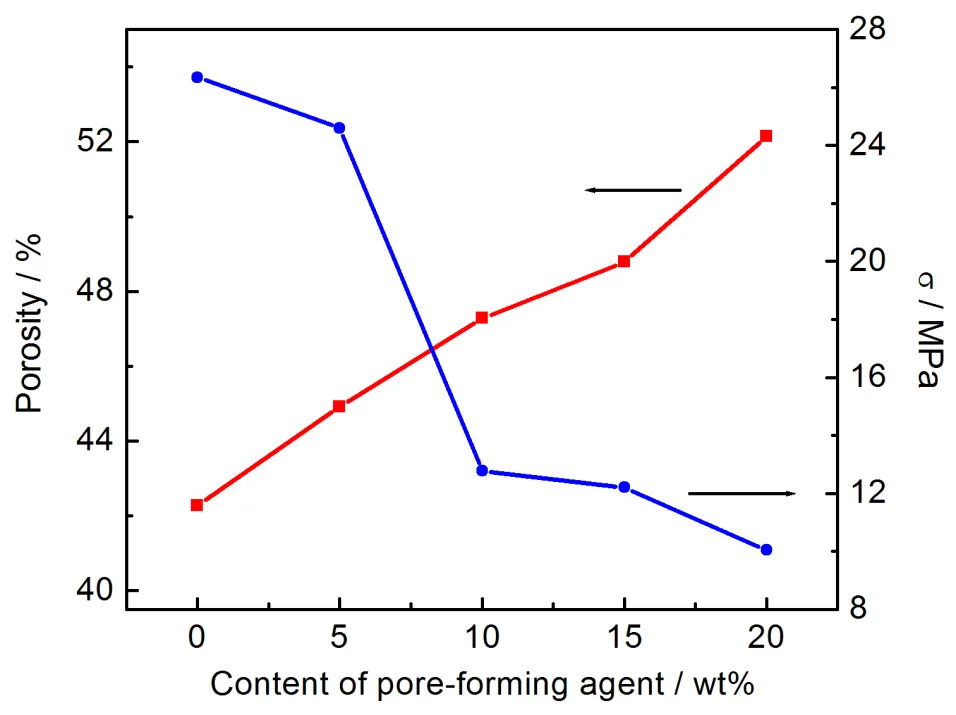

2.4 造孔剂掺入量对性能的影响

以淀粉为造孔剂,在碳酸钙含量为20 wt%的配比中掺入不同含量的造孔剂,在1250°C下烧结。如图6所示,随着造孔剂掺入量的增加,样品的气孔率增大,抗压强度降低。这是因为随着造孔剂的增加,样品气孔率增加,承受荷载的横截面积减少,且孔洞边角处是应力集中的地方,故抗压强度下降[7]。本实验中,抗压强度随着造孔剂的增加呈降低趋势。

图6 淀粉掺量对样品气孔率和抗压强度的影响

Figure 6 Influence of starch content on the porosity and compressive strength of samples

造孔剂含量为0 wt%、5 wt%、10 wt%、15 wt%、20 wt%的样品分别标记为Z1、Z2、Z3、Z4、Z5。图7为样品Z1、Z2、Z3、Z4、Z5断面的微观形貌 (其中Z1为低倍镜下的形貌图,Z1a为高倍镜下的形貌图)。从图7中可以看出,样品断面均具有典型的多孔微观结构,而且随着造孔剂的增加,气孔数量增多,且分布也越来越均匀[14]。此外,从样品断面形貌图中可以看到很多孤立的大孔,这是由于较大粒径的淀粉烧失后形成的。从图7中还可以看出样品中存在着大量形状不规则的气孔,且随着淀粉含量的增加,不规则气孔的数量也增多。这主要是因为随着淀粉含量的增加,坯体在烧成时会产生较大的收缩,颗粒间会产生较大程度的靠近,所以会产生较多形状不规则的小孔[14]。

图7 加入不同含量造孔剂后样品断面SEM图

Figure 7 SEM images showing the fracture surfaces of the samples with different contents of pore-forming agent

从前述分析可以看出,在不添加造孔剂的情况下,样品中就已经存在有大量气孔。这是由于碳酸钙在高温下会生成CO2[式 (1)],产生一定数量的气孔。随着淀粉含量的增加,气孔率也在增加。淀粉是一种高分子聚合物,化学式为 (C6H10O5)n,在380°C左右会分解成CO2和H2O (气态水)。由于淀粉在坯体中占据一定空间,在高温环境下,造孔剂分解成气体,使陶瓷具备多孔的性质。但是增加幅度并不明显,导致这种现象的原因是造孔剂的添加量较少,而且由于坯体中有水分,淀粉可能溶解。

3 结 论

以硅藻土和碳酸钙为原料、淀粉为造孔剂,在一定压力下模压成型,并通过高温烧结制备出了不同气孔率、且含有硅灰石晶相的多孔陶瓷。随着烧结温度的升高,多孔陶瓷的抗压强度和收缩率也在升高,当碳酸钙含量在40 wt% 和50 wt% 时,样品收缩率达到最大,且碳酸钙含量为50 wt%时,CaO与SiO2完全反应,生成硅酸钙。当碳酸钙含量为20 wt%、掺入造孔剂含量为15 wt% 时,在1250°C下烧结得到的样品气孔率为48.79%,抗压强度为12.21 MPa。

[1] 罗民华. 多孔陶瓷实用技术[M]. 北京: 中国建材工业出版社, 2006.

[2] 林星泵, 吴任平, 于岩, 等. 堇青石质多孔陶瓷的制备及性能研究[J]. 中国陶瓷, 2012, (2): 49-52.

[3] 姜玉芝, 贾嵩阳. 硅藻土的国内外开发应用现状及进展[J].有色矿冶, 2011, 27 (5): 31-37.

[4] 杨浩文, 高文元. 我国硅藻土的应用现状及展望[J]. 中国陶瓷工业, 2013, 20 (3): 18-20.

[5] 胡涛, 马永梅, 王驰. 硅藻土的应用研究进展[J]. 中国非金属矿工业导刊, 2009, 70 (1): 16-18.

[6] 苏雪筠, 吕明, 朱小龙. 硅藻土基多孔陶瓷的制备及性能研究[J]. 中国陶瓷, 2002, 38 (4): 1-3.

[7] 诸爱珍. 硅藻土基多孔陶瓷[J]. 山东陶瓷, 2011, 34 (4): 10-13.

[8] LI XM, GAO MJ, JIANG Y. Microstructure and mechanical properties of porous alumina ceramic prepared by combination of 3-D printing and sintering [J]. Ceramics International, 2016, 42: 12531-12535.

[9] 余开明, 江超, 余少华. 氧化铝泡沫多孔陶瓷的制备[J]. 中国陶瓷, 2014, (2): 51-53.

[10] 许峰. 陶瓷固相烧结的同步辐射CT技术研究[D]. 合肥: 中国科学技术大学博士学位论文, 2008.

[11] 谢志鹏. 结构陶瓷[M]. 北京: 清华大学出版社, 2011.

[12] 宋晓岚, 黄学辉. 无机材料科学基础[M]. 北京: 化学工业出版社, 2005.

[13] 吴新正, 邓湘云, 李建保, 等. α-石英方石英转变的研究[J]. 材料工程, 2009, (s2): 67-69.

[14] 李恒, 杜庆洋, 李国昌, 等. 淀粉固化法制备堇青石多孔陶瓷[J]. 人工晶体学报, 2013, 42 (9): 1936-1939.

Fabrication of Calcium Silicate Porous Ceramics Using Diatomite as Silicon Source

YUAN Guo-Hui, ZHU Shao-Feng

School of Materials and Chemical Engineering, Anhui Jianzhu University, Hefei 230022, China

Calcium silicate porous ceramics with diatomite and calcium carbonate as starting materials, starch as pore-forming agent, PVA (Polyvinyl Alcohol) as binder, were prepared via reaction sintering. The volumetric shrinkage, compressive strength and phase composition were investigated with different ratios of starting material and sintering temperature. Furthermore, the influence of pore-forming agent contents on porosity and compressive strength was investigated. The results show that the shrinking rate increases with the increase of sintering temperature, and the pore-forming agent contents are proportional to the porosity and inversely proportional to the compressive strength. When the content of calcium carbonate is 20 wt% and the content of pore-forming agent is 15 wt% and sintering at 1250°C, the sample with the porosity of 48.79% and the compressive strength of 12.2 MPa was obtained.

Diatomite;Calcium silicate; Pore-forming agent; Porous ceramics

TQ174

1005-1198 (2018) 06-0432-06

A

10.16253/j.cnki.37-1226/tq.2018.05.001

2018-05-03

2018-10-10

安徽省教育厅自然科学项目 (KJ2016A814)。

袁国辉 (1992-), 男, 江苏丰县人, 硕士研究生。E-mail: xiaoyuan3360@qq.com。

朱绍峰 (1966-), 男, 江苏沛县人, 教授。E-mail: zhusf226@126.com。