小型磁悬浮列车液压制动系统设计与仿真分析

张显锋 段姹莉 徐佳新 李浩 郭斌

摘 要: 液壓制动系统性能关乎磁悬浮列车的行车安全,是评价列车行驶质量的重要指标之一。开展小型磁悬浮列车液压制动系统研究,以总体技术参数为基准,结合Q/CRRC J 1060-2020等行业标准,围绕制动系统设计目标,确定制动系统的功能及配置,设计液压制动系统原理图,完成液压制动系统功能规划、关键制动参数理论计算。通过AMEsim对设计的液压制动系统开展仿真分析。结果表明:1)蓄能器充液时间与理论计算误差小于1%;2)紧急制动蓄能器储液能够实施3次紧急制动,高于行业标准要求的2次;3)当紧急制动电磁阀节流孔直径大于4 mm时,紧急制动响应时间为0.5 s,低于业内普遍要求的1s;4)当常用制动电磁阀节流孔直径大于1.6 mm时,在电控系统的干预下,既能满足常用制动减速度要求,又能将常用制动冲击率控制在合理的范围内。

关键词: 磁悬浮列车;液压制动系统;仿真分析;响应时间;蓄能器充液

引言

与传统的轮轨列车相比,磁悬浮列车具有噪声低、能耗小、安全舒适、造价成本低、爬坡能力强、转弯半径小、易实现高速行驶等优点,受到国内外的青睐[1-2]。目前,无论是高速磁悬浮列车,还是中低速磁悬浮列车,都在向小型化、定制化方向发展。同时,液压制动系统性能也直接关乎磁悬浮列车的行车安全,是评价列车行驶质量的重要指标之一[3]。因此,依托小型磁悬浮列车平台,对小型磁悬浮列车的液压制动系统进行设计与分析,显得尤为迫切。

近年来,一批科研机构和企事业单位对磁悬浮列车制动系统,尤其是液压制动系统进行了大量研究,取得了丰厚的成果。例如,刘泉等[2]、蒋廉华等[3]针对中低速磁悬浮列车制动控制系统进行了较深入的研究;杜慧杰等[4]对磁悬浮列车液压制动系统的响应时间进行了简要的仿真分析。但是,以上文献均未开展较为详尽的理论设计与仿真分析。

在本文中,首先以小型磁悬浮列车的总体技术参数为基准,从制动系统设计目标入手,确定制动系统的功能及配置;然后,设计液压制动系统原理图,规划系统各个部件实现的功能,从而对关键制动参数进行理论计算;最后,通过仿真分析,对理论计算的准确性、可靠性予以佐证。

1 列车总体技术参数与制动系统设计目标

1.1 小型磁悬浮列车总体技术参数

(1)列车最高运行速度:80 km/h;

(2)线路最大风速:25 m/s;

(3)线路最大坡度:70‰;

(4)编组形式:

其中,Mc1、Mc2—带司机室的端车;M1、M2—不带司机室的中间车;

(5)悬浮架配置:3台/节车;

(6)列车载荷:详见表1。

1.2 制动系统设计目标

在AW0及AW2载荷下,考虑小型磁悬浮列车在平直干燥轨道上,从80 km/h的最高运行速度到停车的情况。

(1)制动平均减速度需符合以下要求:

① 最大常用制动平均减速度:≥1.1 m/s2;

② 快速制动平均减速度:≥1.3 m/s2;

③ 紧急制动平均减速度:≥1.3 m/s2;

(2)停放制动对AW3载荷的列车安全停放坡度:70‰;

(3)常用制动冲击极限(常用、快速):≤0.75 m/s3;

(4)紧急制动响应时间:t≤1 s;

(5)制动器数量:6台/节车;

(6)制动系统数量:1套/节车;

(7)蓄能器储液能力需求:蓄能器处于最小正常工作压力,且液压泵不再工作时,列车至少满足实施2次紧急制动的需求;

(8)液压泵将蓄能器充压至规定最大工作压力的时间:t≤1 min。

2 制动系统功能、配置及液压制动系统原理设计

2.1 制动系统功能及配置

小型磁悬浮列车采用电制动、电液制动、滑撬制动相结合的方式实施制动。为了提高列车安全、乘车舒适度和列车停放要求,制动系统包括常用制动、快速制动、紧急制动、保持制动、停放制动等模式。同时,设置了载荷补偿、冲动极限限制等功能。

三大制动方式原理如下:

(1)电制动:牵引电机在列车制动时作为发电机使用,将列车动能转化为电能的制动方式。当电能被反馈至电阻器时,称为电阻制动;当电能被反馈至供电电网时,称为再生制动。

(2)电液制动:电气控制的液压制动。

(3)滑撬制动:列车处于非悬浮状态下滑撬与F型导轨(一种承受磁悬浮列车悬浮力、导向力及牵引力的基础构件,由F型钢和感应板组成)上表面接触产生摩擦力的制动方式。

采用上述制动方式的制动动作如下:

(1)常用制动:调节列车运行速度或使列车在预定地点停车的制动模式。常用制动采用电制动与电液制动混合的制动方式,并优先发挥电制动能力;如果电制动能力不能满足设计要求,则由电液制动补足。常用制动模式具有载荷补偿功能。

(2)快速制动:使列车迅速减速的一种制动模式,除不具有载荷补偿功能外,应与常用制动采用相同控制方式。

(3)停放制动:对静止状态下的列车防止发生溜逸所施加的制动模式,具有载荷补偿功能。

(4)保持制动:对停车后和牵引启动一定时间内的列车防止发生溜逸所施加的制动模式,采用电液制动方式。

(5)紧急制动:使列车迅速减速并使其在最短距离内紧急停车的制动模式,采用电液制动和滑撬制动方式。

总之,小型磁悬浮列车制动系统模式配置如表2所示。

2.2 液压制动系统原理及功能组成

液压制动系统原理如图1所示。

液壓制动系统包括8个功能:

(1)充液功能:驱动电机1驱动液压齿轮泵2为系统提供液压油源,液压油流经过滤器3、单向阀4.1向蓄能器9充入液压油。当压力传感器7.1检测到蓄能器9压力达到预设最大工作压力15 MPa时,发出控制信号使驱动电机1停止工作;当压力传感器7.1检测到蓄能器9压力达到预设最低压力13 MPa时,发出控制信号使驱动电机1开启工作。当液压齿轮泵2输出液压油高于安全溢流阀10设定值16 MPa时,安全溢流阀10开启,对系统实施泄荷溢流。

(2)常用制动功能:当需要施加制动时,对比例电磁阀12施加控制信号,蓄能器9中的液压油通过比例电磁阀12、单向阀4.2向制动器14按比例施加液压油。同时,压力传感器7.2实时监测制动缸压力值,反馈至制动控制单元重新计算需要的制动力,进而输出相应的液压油,以完成对制动系统的精准控制。

(3)紧急制动功能:当需要实施紧急制动时,制动控制单元同时对比例电磁阀12和二位三通电磁阀11发出控制信号,使二位三通电磁阀11也会开启液压油,通过减压阀13后向制动器14输出液压油。如果二位三通电磁阀11故障,则比例电磁阀12按照紧急制动设定压力8.5 MPa向制动器14输出液压油,实现液压制动系统双路控制的冗余设计功能。

(4)制动缓解功能:当需要实施制动缓解时,制动控制单元对比例电磁阀12输出压力信号,制动器14油缸内的液压油依次通过单向阀4.2、比例电磁阀12释放回液压油箱。当压力传感器7.2检测到制动缸压力值降低到缓解压力设定上限时,向制动控制单元发送制动缓解完毕信号。单向阀4.2和4.3使得制动缓解状态下的制动回路存在残存压力,避免了主管路排空油液,能减少制动用油量和缩短制动响应时间[4]。

(5)蓄能器延时泄荷功能:当列车实施停放制动对整车断电时,延时电磁阀6延时90 s后得电,对蓄能器9中的液压油进行泄荷释放,既能延长液压零部件的使用寿命,又能保证检修安全。

(6)应急制动功能:当驱动电机1或齿轮泵2出现故障无法工作时,蓄能器9储存的液压油可以向系统提供应急液压油源,保证液压制动系统能够提供至少满足实施2次紧急制动的液压油源。

(7)检修保护功能:当液压制动系统需要检修时,通过压力测试口,即测压接头8.1监测蓄能器9内的液压油是否释放完毕,如果仍存在残余液压油,可以通过手动开启延时电磁阀6,将蓄能器9中的液压油释放回液压油箱,以确保维修的安全性。

(8)过滤器报警维护功能:当过滤器3达到堵塞阈值时会向系统报警,提示需要对过滤器3进行维护。若报警后仍然不能得到维护,过滤器3滤芯阻力大于旁通阀开启压力,将会开启旁通阀,向系统输送液压油,避免发生滤芯压溃事故。

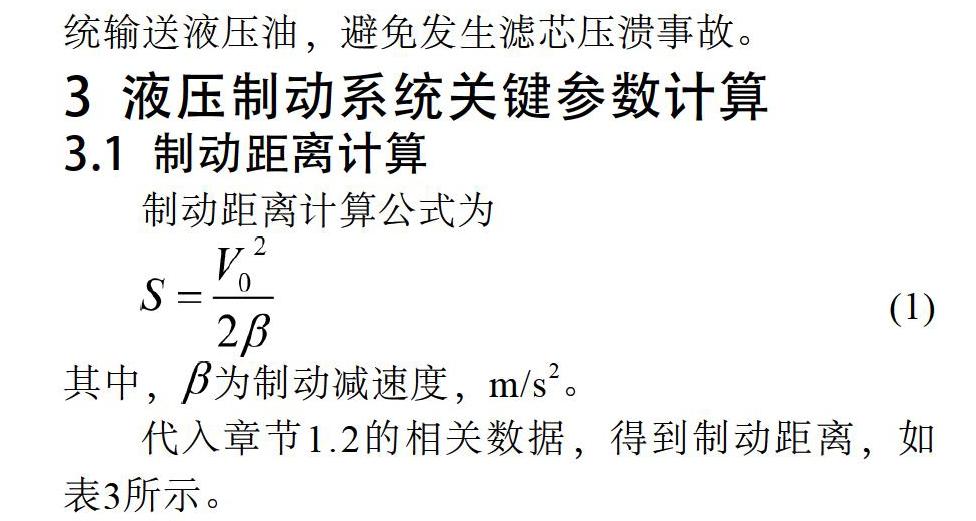

3 液压制动系统关键参数计算

3.1 制动距离计算

3.2 制动减速度计算

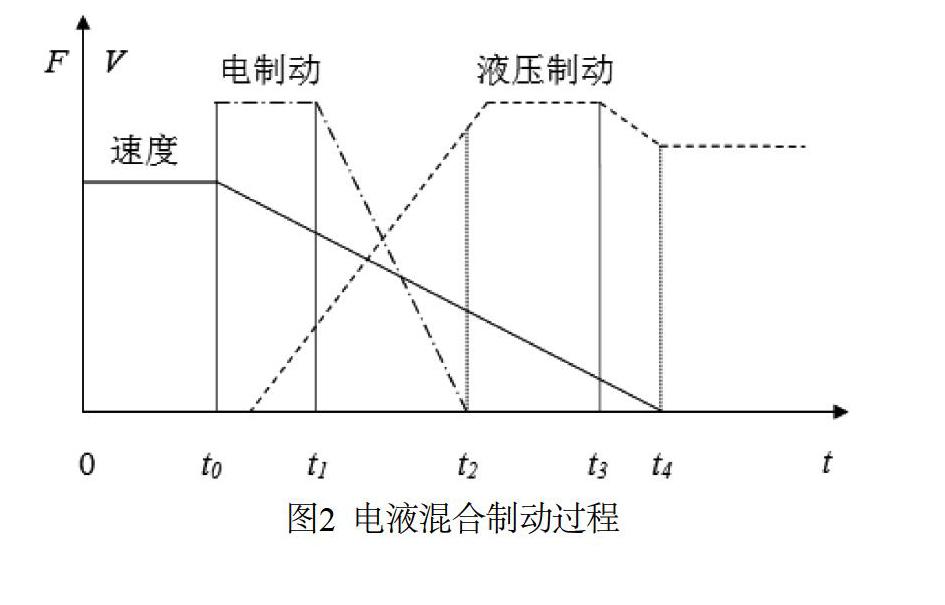

参照章节2.1的思路,正常情况下,列车在高速行驶时制动系统以电制动为主,制动力不足部分由液压制动进行补充;列车在低速行驶时,制动系统以液压制动为主。电液混合制动控制过程如图2所示,其中为电制动响应时间;为电制动撤销延时时间及液压制动施加到压力上升至10%的时间;为电制动压力降低至0,同时液压制动压力上升至90%时间;为液压制动压力从90%上升至100%并直至列车减速至保持制动的施加时间;为保持制动施加时间。但是,当电制动失效时,为保证制动系统具备足够的制动能力将列车尽快地停下来,液压制动系统设置紧急制动。紧急制动过程如图3所示,其中为液压制动的电气响应时间及紧急制动施加至压力上升至10%的时间;为紧急制动压力从10%上升至90%的时间;时刻以后,液压制动压力从90%上升至100%,直至列车减速至0 m/s。

为满足制动减速度及制动冲击率的要求,对系统响应时间进行设置,其中电制动响应时间已由供应商确认为1.5 s,液压制动的电气响应时间小于0.1 s。制动系统响应时间及冲击率设计目标如表4所示。

从而,列车制动减速度变换为

将表4等的数据带入式(2)中,得到如表5所示的列车制动减速度。

3.3 制动力计算

制动力计算公式为

3.3.1 常用制动液压制动力计算

常用制动液压制动力计算应保证列车在不同载荷下保持恒定的制动减速度。在不同列车载荷下,常用制动液压制动力如表6所示。

3.3.2 紧急制动液压制动力计算

紧急制动液压制动力能保证列车在AW2载荷下的减速度不小于1.3 m/s2,此时液压制动力不受载荷变化影响。代入相关数据得紧急制动液压制动力为137 kN。当然,由于列车载荷的变化,制动减速度也会发生变化。

3.3.3 快速制动液压制动力计算

快速制动液压制动力计算应保证车辆在不同载荷下保持恒定的制动减速度。在不同载荷下,快速制动液压制动力如表7所示。

3.3.4 保持制动的制动力计算

式(4)~(5)中,为风阻,N;为空气密度,取0.125 kg·m2/s4;为逆风速度,取线路最大风速25 m/s;为空气阻力系数,取0.9;为风的作用面积,取9 m2。

将相关数据代入式(4)~(5),可得到不同载荷下需要的液压制动力。根据设计要求,保持制动提供的液压制动力为最大常用制动液压制动力的70%,即88 kN,进而得出液压制动实际提供制动力的安全系数,如表8所示。

3.3.5 制动器制动力计算

其中,为每个制动器摩擦片的动摩擦系数,取0.25;为每个制动器摩擦片的数量,取2;为每个制动器油缸的数量,取2;为制动器的制动油缸直径,取32 mm;为制动器机械效率,取90%。计算得出各制动工况下的制动缸压力,如表9所示。

由表9可知,制动系统最小的制动压力值应不低于9.5 MPa,为保证适当裕量,取10 MPa。根据Q/CRRC J 1060-2020标准[5]要求,电液制动系统最大正常工作压力不宜大于16 MPa,故将制动系统安全溢流阀的阀压力值定为16 MPa。同时,为保证适当的工作范围,将液压泵的启动压力定为13 MPa,关闭压力定为15 MPa。

3.3.6 蓄能器选型计算

Q/CRRC J 1060-2020标准对蓄能器储液能力的要求是:当蓄能器处于最小正常工作压力,且液压泵不再工作时,列车至少满足实施2次紧急制动的需求。

其中,为蓄能器充气压力,取9 MPa(注意必须满足,为尽量减小蓄能器容积,取0.9);为蓄能器最低工作压力,取10 MPa;为蓄能器最大工作压力,取13 MPa(蓄能器处于最小正常工作压力);为蓄能器工况系数,取1.4(排油时间小于1 min,按照绝热状态工况)。代入相关数据,得=6.03 L。

根据供应商提供的样本资料,选用两个3.5 L蓄能器。将数据代入式(9)得,当蓄能器的压力充至15 MPa时,充液总容积为2.14 L,有效制动工作容积为1.63 L。

3.3.7 液压油源选型计算

其中,为泵的容积效率,取90%;为充液时间,取1 min(液压泵将蓄能器充压至规定最大工作压力时间≤1 min)。代入相关数据,得泵流量应不小于2.6 L/min。

考虑泵在工作过程中会出现容积效率的下降,并结合供应商产品情况,将液压泵排量定为1 mL/r,电动马达的转速定为3 000 r/min。代入相关数据,得液压制动系统蓄能器充液时间为47.6 s,蓄能器压力由13 MPa充至15 MPa的补液时间为11.6 s。

4 AMEsim仿真分析

液压制动系统AMEsim仿真模型如图4所示。系统利用减压阀、可调节流阀、电磁阀来模拟比例电磁阀可变节流特性,利用电磁阀和可调节流阀模拟紧急制动电磁阀的节流特性。其他液压制动系统零部件按照实际选型,在AMEsim液压库和机械库中选择对应模型并设置参数。

4.1 蓄能器充液时间仿真分析

蓄能器充液时间仿真分析如图5所示。通过仿真分析可以看出,液压蓄能器压力由0上升到15 MPa的充液时间为47.47 s,与理论计算的47.6 s充液時间相差小于1%,验证了理论计算的正确性。

4.2 紧急制动时蓄能器储液能力仿真分析

紧急制动时蓄能器储液能力仿真分析如图6所示。通过仿真分析可以看出,蓄能器处于最小正常工作压力13 MPa,且液压泵不再工作时,列车制动系统在实施3次紧急制动后,蓄能器的压力为10.25 MPa,满足标准要求的2次紧急制动需求。

4.3 紧急制动响应时间仿真分析

紧急制动施加要求:制动压力上升至10%最大压力的时间小于0.2 s,液压油从10%最大压力上升至90%最大压力的时间小于0.3 s。

如图7所示,是紧急制动压力设置为8 MPa时的仿真分析曲线。通过仿真分析可以得知,紧急制动节流孔开度不同,响应时间也不同。紧急制动电磁阀不同节流孔对应的响应时间如表10所示,可得出节流孔直径应大于4 mm的结论。

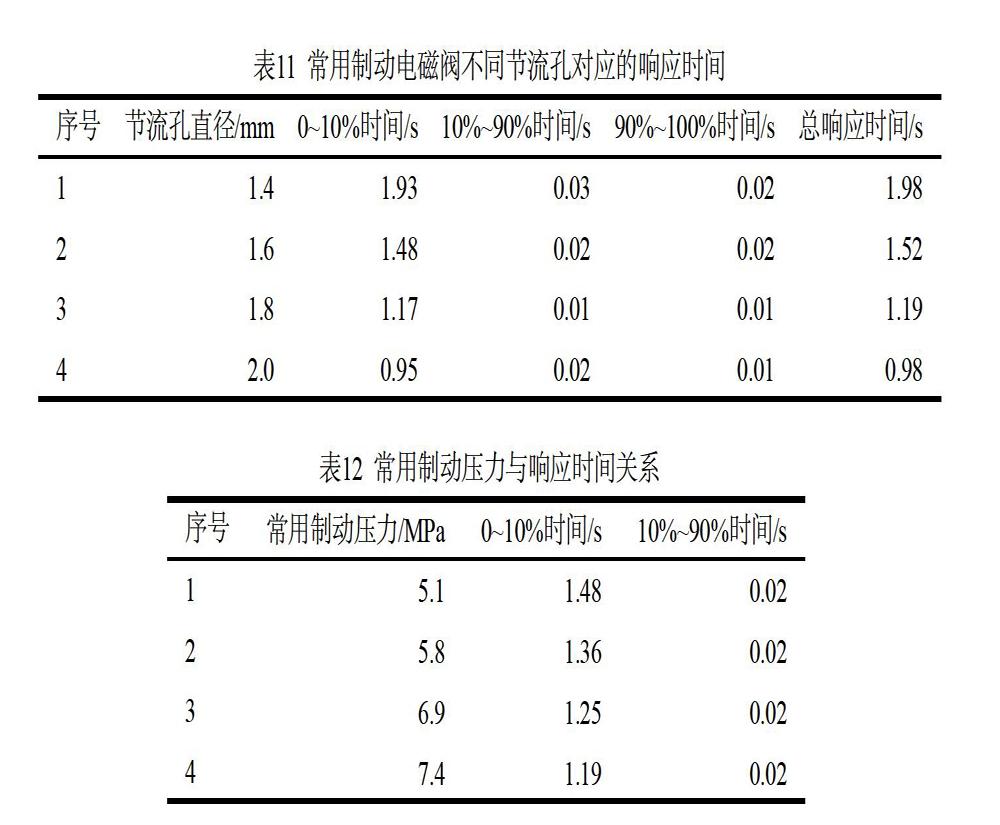

4.4 常用制动响应时间仿真分析

常用制动施加要求:制动液压油压力上升至10%最大压力的时间小于1.5 s,液压油压力从10%最大压力上升至90%最大压力的时间控制在1.5 s左右。

如图8所示,是常用制动压力设置为5.1 MPa时的仿真分析曲线。通过仿真分析可以得知,常用制动节流孔开度不同,响应时间也不同,常用制动电磁阀不同节流孔对应的响应时间如表11所示。为满足常用制动液压油压力上升至10%的时间小于1.5 s的要求,节流孔直径应不小于1.6 mm,此时若不采用电控方案对常用制动电磁阀加以控制,则液压油压力从10%最大压力上升至90%最大压力的时间将不大于0.02 s,因此在实施常用制动时,电控信号必须介入,以降低制动液压油压力上升的速率。

将常用制动电磁阀节流孔直径选定为1.6 mm时,对列车不同载荷下的不同常用制动压力进行仿真分析,得出常用制动压力与液压制动响应时间关系详见表12。结合图2电液混合制动控制过程,由于t0~t1这一电制动撤销延时时间为确定值1.5 s,而根据分析,列车不同载荷所对应不同液压制动压力所需的时间已经是确定的,那么在整个制动过程中,液压制动介入的时间点也就得以确定;t1~t2为电制动压力降低至0,同时液压制动压力上升至90%的时间,为保证电制动压力降低值与液压制动压力施加值相等,并且时间均控制在1.5 s左右,需要采用电控信号予以干预,例如采用PWM控制信号对比例制动电磁阀进行控制,以满足列车对制动力、制动冲击率的要求。

5 结论

本文根据小型磁悬浮列车制动系统设计目标,确定了液压制动系统功能,完成了原理图设计和理论计算,最后利用AMEsim软件进行仿真分析,得出如下结论:

(1)蓄能器的充液时间与理论计算误差小于1%;

(2)蓄能器处于最小正常工作压力13 MPa且液压泵不再工作时,列车制动系统蓄能器储液能够实施3次紧急制动,大于标准要求的2次;

(3)紧急制动电磁阀节流孔直径大于4 mm时,紧急制动响应时间小于0.5 s,低于业内普遍要求的1 s,紧急制动响应速率更快;

(4)常用制动电磁阀节流孔直径大于1.6 mm时,需要在电控信号干预下才能够满足常用制动减速度和冲击率要求;否则,无法满足要求。

参考文献

[1] 李艳, 韩鹏, 徐银光. 国内外中低速磁浮交通应急救援体系研究[J]. 工业技术创新, 2017, 4(6): 115-120.

[2] 刘泉, 唐亮, 武小平. 中低速磁浮列车制动力管理控制策略研究[J]. 电力机车与城轨车辆, 2018, 41(3): 35-39.

[3] 蒋廉华, 唐亮, 曾春军, 等. 中低速磁浮列车制动系统设计与研究[J]. 电力机车与城轨车辆, 2017, 40(3): 18-22.

[4] 杜慧杰, 刘中华, 刘政, 等. 160km/h新型磁浮列车液压制动系统设计[J]. 城市轨道交通研究, 2018(11): 92-94.

[5] 中国中车股份有限公司. 城市轨道交通车辆 电液制动系统: Q/CRRC J 1060-2020[S].