碲化镉薄膜电池组件在高寒高海拔地区适应性研究

齐鹏飞 王万领 王焜 胡华毅 杨万

(1.中山瑞科新能源有限公司 中山 528437;2.青海省创业发展孵化器有限公司 西宁 810000;3.青海明阳新能源有限公司 西宁 817000)

0 引言

中国的太阳能资源十分丰富,超过60%的地区年日照超过2200 h,年辐照总量为3340~8360 MJ/m2。特别是我国西部高原,如二类地区青海,年辐照总量为5400~6700 MJ/m2[1],是我国发展光伏清洁能源的优选地区。然而,这些高寒高海拔地区通常气压低、紫外线强、冬季气温很低,如青海南部、藏北平原的极端最低气温都平均在-17.5 ℃以下[2],这种高寒及高紫外环境易导致部分光伏组件出现电极腐蚀及电极处EVA黄变、栅线断裂、背板严重粉化、背板减薄导致支撑力减弱[3]等问题。

碲化镉太阳能电池具有吸收系数高、弱光效应好[4]、热斑效应小[5]、透光均匀等优势,非常适合在光伏建筑一体化(Building Integrated Photovoltaic,简称BIPV)上应用。在建筑上应用的碲化镉薄膜电池组件相对地面光伏组件的要求更加严格,特别是在高寒高海拔地区,由于昼夜温差大、白天日照强等环境因素导致玻璃的自爆率提高,热胀冷缩导致的材料不匹配等现象,曾有调查全美有30%的光伏组件因外界环境应力而发生失效[6]。再加上国内的主流市场为晶硅市场,对碲化镉薄膜电池组件的研究相对较少。因此,研究碲化镉薄膜电池组件在高寒高海拔地区适应性具有重要的意义。本文主要对3种导电胶带分别制备成的碲化镉薄膜电池组件进行热循环、湿热等测试,研究碲化镉薄膜电池组件中导电胶带失效的原因,为降低碲化镉薄膜电池组件在高寒高海拔地区失效的风险提供参考依据。

1 试验

1.1 试样设计

本实验所设计的试样分为2种,第1种是测试导电胶带与碲化镉电池背电极之间的接触电阻试样,1#、2#、3#导电胶带各制备成为1片,共3片;第2种是测试1#、2#、3#导电胶带制备成的碲化镉薄膜电池组件在高温高湿、高低温下的功率衰减测试及电致发光测试,共计12片。

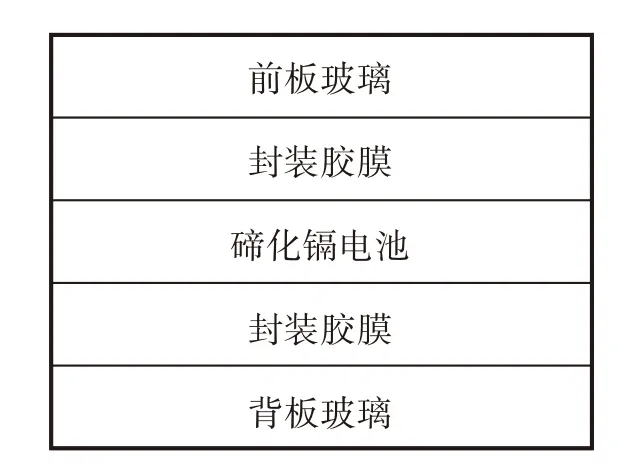

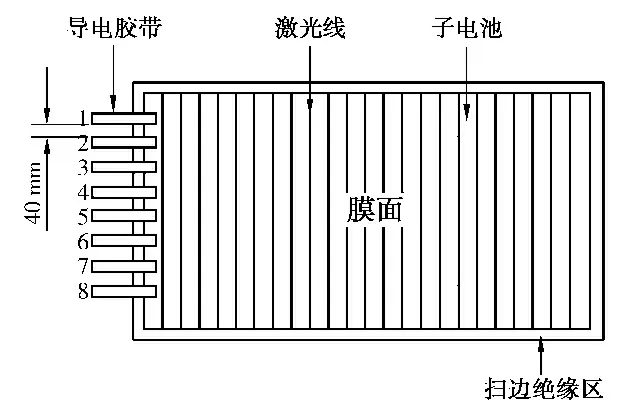

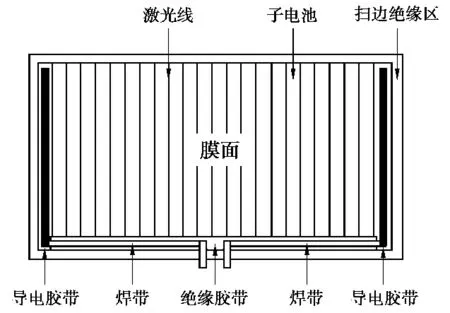

第1种与第2种试样的结构相同(图1),但碲化镉电池的布线方式不同,如图2、图3所示。

图1 试样结构示意

图2 第1种试样碲化镉电池布线示意

图3 第2种试样碲化镉电池布线示意

图1中前板玻璃和背板玻璃采用均质处理后的超白钢化玻璃,尺寸为600 mm×1200 mm×5 mm;封装胶膜为光伏级PVB 胶膜,尺寸为600 mm×1200 mm×1.52 mm;碲化镉电池为玻璃基的碲化镉电池,尺寸为600 mm×1200 mm×3.2 mm。

在图2和图3中,子电池的宽度为8 mm,导电胶带的宽度为5 mm,厚度为0.05 mm,镀锡铜带的宽度为5 mm,厚度为0.15 mm。图2中的1~8均表示导电胶带,各段导电胶带等长,导电胶带的长度为50 mm,导电胶带之间的间隔为40 mm,导电胶带与膜面的接触面积为5 mm×5 mm。

1.2 测试方案

为了测试导电胶带与碲化镉电池背电极的接触电阻受温度的影响程度,对3种导电胶带利用同样的高压釜封装工艺(135 ℃,1.2 MPa,保温40 min)制备成第1种试样后放置在85 ℃的型号为XHM0-512-3A退火炉中保持1000 h,出炉后冷却到室温。测试封装前、放入退火炉前、出退火炉后的3种导电胶带接触电阻的变化。按照TLM法,测试各段电阻随距离变化的各点的R1-2、R1-3、R1-4.....R1-8电阻,拟合出直线,计算出接触电阻。

为了测试碲化镉薄膜电池组件承受长期湿气渗透的能力,根据IEC 61215-2016标准,选取3种导电胶带采用高压釜工艺(135 ℃,1.2 MPa,保温40 min)制备成第2种碲化镉薄膜电池组件试样各2片,经过入箱前的最大功率等测试,再放入实验箱进行湿热测试,即放入温度为85 ℃、湿度为85%、型号为PVH150-1-1.5-WC-X 的湿热(Damp heat简称DH)试验箱中,保持时间1048 h,然后比较入箱前后3种导电胶带制备的发电玻璃的电性能等变化。

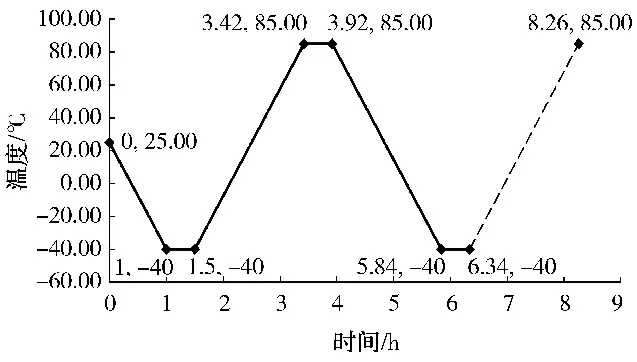

为了测试发电玻璃承受温度重复变化而引起的热失配、疲劳和其它应力的能力,根据IEC 61215-2016,选取3种导电胶带采用高压釜工艺(135 ℃,1.2 MPa,保温40 min)制备成第2种碲化镉薄膜电池组件试样各2片,经过入箱前的最大功率等测试,再放入实验箱进行热循环(Thermal cycling简称TC)测试。将其放入低温为-40 ℃、高温为+85 ℃、型号为PVH150-2-1.5-WC-X的热循环试验箱中,进行200次循环测试。循环曲线如图4所示,并在-40、+80~+85、+85、+85~+25 ℃温度段通入电流为小于1%Imax,在-40~+80 ℃温度段通入电流为100%Imax,然后比较入箱前后3种导电胶带制备的发电玻璃的电性能等变化。

图4 在热循环测试中温度随时间变化曲线

为了测试碲化镉薄膜电池组件试验后的缺陷,把经过热循环和湿热测试后的发电玻璃进行EL测试,EL测试时在碲化镉薄膜电池组件的正负极加入正向偏置电压,采用DC POWER SUPPLY LW-2005KD直流源,电压范围为1.0~1.2Voc,电流范围为1.0~1.2Isc,采用Nikon红外相机观察发电玻璃的缺陷情况。

2 试验结果与分析

2.1 干热条件下导电胶带的接触电阻测试结果与分析

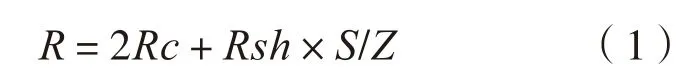

经测试后3种导电胶带在封装前、封装后、封装后在退火炉中85 ℃保温1000 h或73 h后各个阶段的导电胶带间的电阻与导电胶带间距的对应值如表1所示。

从表1中可以看出,2#导电胶带、1#导电胶带在温度85 ℃保持1000 h后出现部分导电胶带与背电极之间接触电阻达到了MW级,而3#导电胶带在温度85 ℃保持73 h后部分出现了类似的情况,这说明导电胶带与背电极已经脱离。

表1 在不同阶段导电胶带间的电阻值

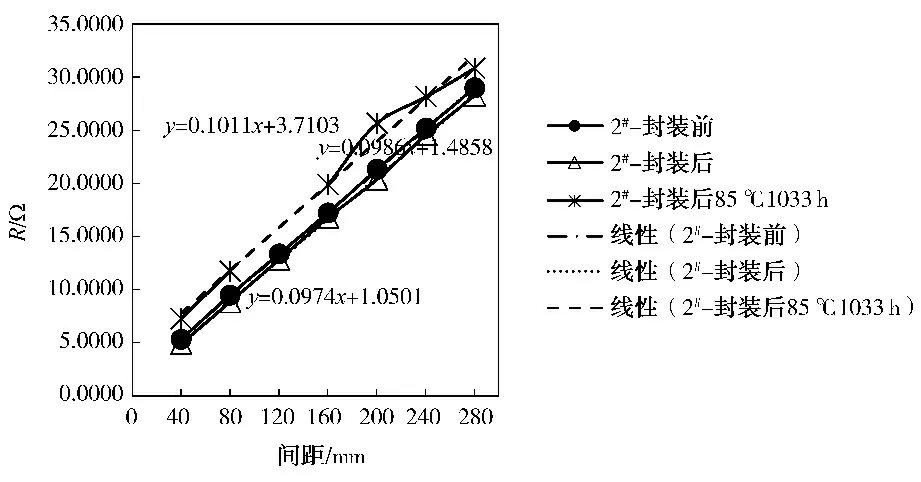

TLM法采用由相互平行的形状相同、间距不等的矩形电极组成的图案来测量接触电阻。电流被限制在平行电极之间流动,任意两电极之间的电阻R可表示为[7]:

式中:Rc——电极与半导体的接触电阻;

Rsh——电极间半导体的薄层方块电阻;

Z——电极长度;

S——电极间的间距。

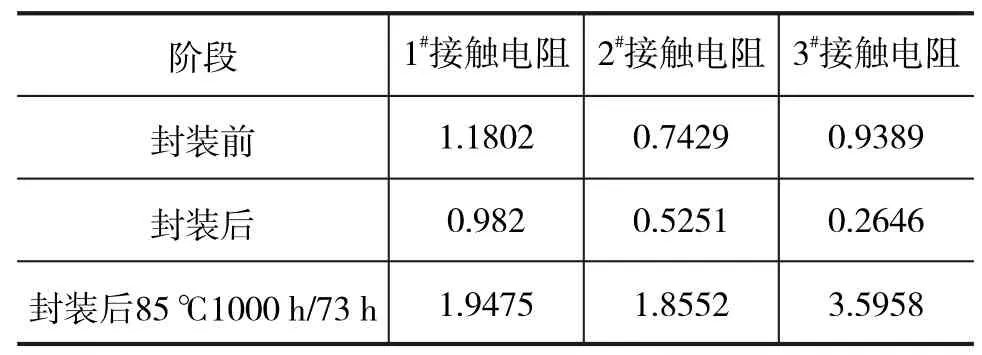

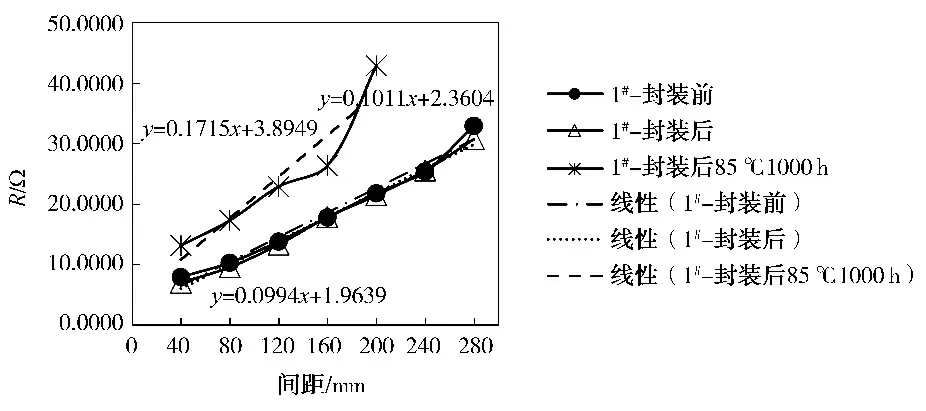

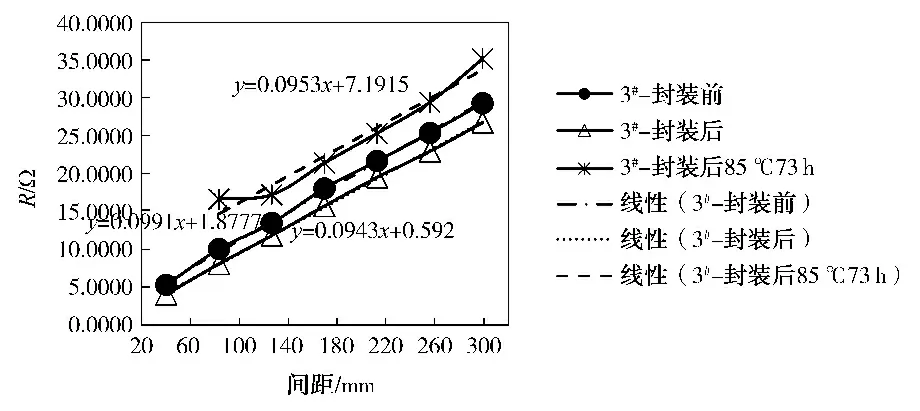

从式(1)中可以看出,两个电极之间的电阻R与电极间距S呈线性关系。2Rc为R与S对应点拟合的直线在R轴上的截距。根据TLM法,图5、图6、图7分别为1#、2#、3#导电胶带各段之间的电阻R随电极间距变化的曲线,虚线为拟合出函数R与自变量S的直线关系。

从图5、图6、图7拟合出函数R与自变量S的直线中得到R轴的截距,计算后各导电胶带的接触电阻见表2。

表2 在不同阶段三种导电胶带与背电极接触电阻 W

图5 1 #导电胶带各段之间的电阻及拟合直线

图6 2 #导电胶带各段之间的电阻及拟合直线

图7 3 #导电胶带各段之间的电阻及拟合直线

每种导电胶带在封装前、封装后和在85 ℃退火一段时间后的接触电阻依次先减小后增大。封装后接触电阻变小,是由于在温度和压力的作用下,导电胶带的导电粒子受挤压,充分与发电玻璃的背电极接触形成良好的通路。封装后放入85 ℃的退火炉中一定时间后,接触电阻变大,这可能与导电胶带在85 ℃与室温下与背电极的粘结强度有关。

2.2 湿热测试结果与分析

由1#、2#、3#导电胶带分别制备成碲化镉薄膜电池组件,各取2片,分别放入温度为85 ℃、湿度为85%的试验箱中保持1048 h(DH1048),测试结果如表3所示。

表3中,DPm/Pm是碲化镉薄膜电池组件经过试验箱后的功率衰减,即DPm/Pm=(Pmax1-Pmax2)/Pmax1,Pmax1为入箱前发电玻璃的最大功率,Pmax2为出箱后发电玻璃的最大功率。从表3中看出,样品1#-1、1#-2在DH1048 后,功率衰减分别为8.09%、10.60%;样品2#-1、2#-2在DH1048 后,功率衰减分 别 为2.89%、3.88%;样 品3#-1、3#-2在DH1048后,功率衰减分别为2.57%、3.55%。样品1#-1、1#-2的功率衰减大于5%,不满足IEC 61215-2016对光伏组价在DH1048后功率衰减小于5%的标准。

表3 湿热测试前后3种导电胶带制备的碲化镉组件样品电性能数据

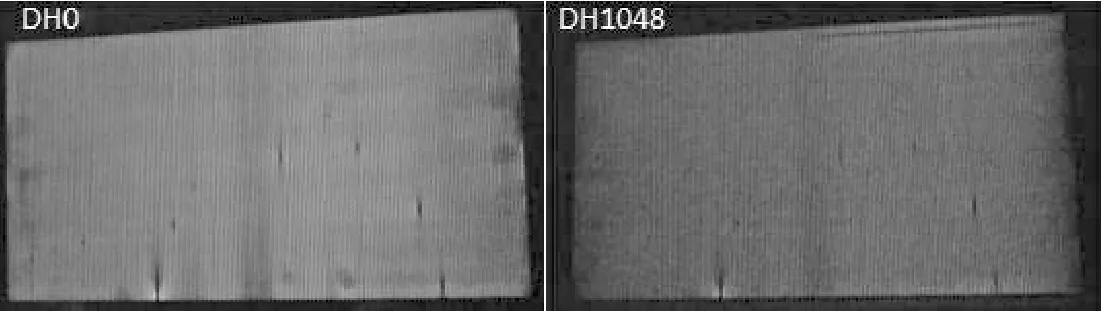

为了进一步了解造成样品1#-1、1#-2在DH1048后功率衰减过大的原因,对1#-1、1#-2样品进行了EL测试,测试结果见图8、图9。

图8 样品1 #-1 的EL图

图9 样品1 #-2 的EL图

从图8、图9可以看出,DH0 短边的贴敷导电胶带的EL图比DH1048 短边的贴敷导电胶带的EL图更亮。图8、图9中的DH1048短边边缘出现的暗区较为严重,这与晶硅的虚焊十分相似[8]。说明1#样品中的导电胶带与碲化镉电池的背电极接触不良而导致阴影暗区。由于PVB胶膜相对其它胶膜如SGP,EVA吸水率较高,样品长期在湿热试验箱中,会导致PVB的粘结强度下降[9],在温度及湿度的影响下导电胶带吸收水汽后变形弯曲[10],导电胶带与碲化镉电池的背电极脱离,从而导致导电胶带失效。

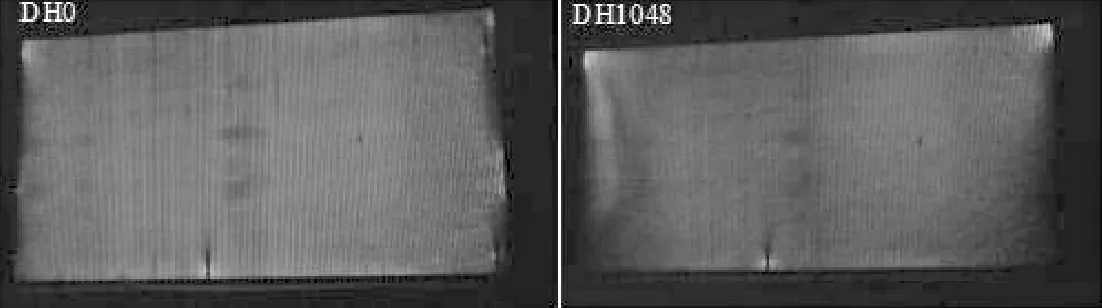

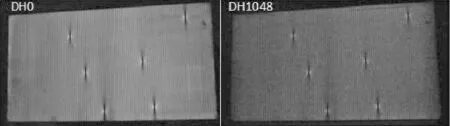

对样品2#-1、2#-2、3#-1、3#-2进行EL测试,测试结果如图10~图13所示。

从图10~图13可以看出,短边贴敷导电胶带在DH0,DH1048均未出现暗区,说明导电胶带与碲化镉电池背电极接触良好。

图10 样品2 #-1 的EL图

图11 样品2 #-2 的EL图

图12 样品3 #-1的EL图

图13 样品3 #-2 的EL图

2.3 热循环测试结果与分析

为了确定发电玻璃承受由于温度重复变化而引起的热失配、疲劳和其他应力的能力,对由1#、2#、3#导电胶带分别制备成的BIPV发电玻璃(结构如图1)各取2片,分别放入TC试验箱中进行200次循环的测试,测试结果如表4所示。

表4 在热循环测试前后3种导电胶带制备的碲化镉组件样品电性能数据

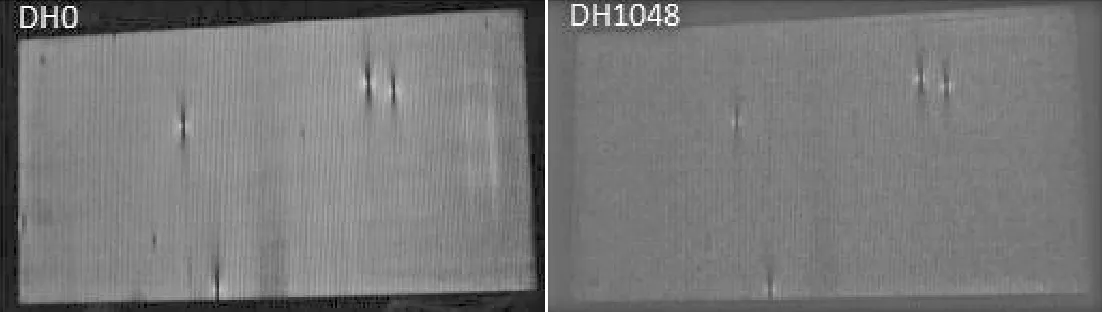

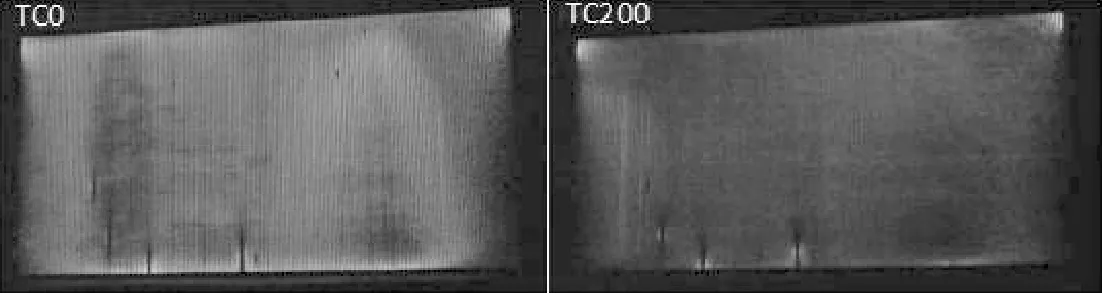

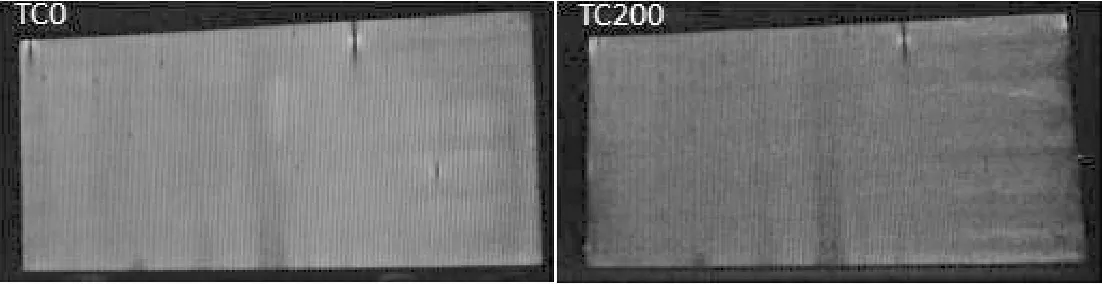

从表4中可以看出,样品1#-3、1#-4、3#-3、3#-4组件经过TC200后,功率衰减超过了10%,超过了IEC 61215—2016对光伏组件在TC200后功率衰减小于5%的标准。样品2#-3、2#-4经过TC200后,样品功率衰减在5%以内。通过对3种导电胶带制备的组件样品在TC200前后的EL测试可以看出,功率衰减超过10%的样品1#-3、1#-4、3#-3、3#-4四个样品在TC200前后出现了类似样品2#-1、2#-2、3#-1、3#-2的问题,如样品1#-3的TC0和TC200的EL图,如图14所示。而功率衰减小于5%的样品2#-3、2#-4的在TC200前后的EL图与2#-1、2#-2、3#-1、3#-2的DH1000的前后EL图类似,如样品2#-3的TC0和TC200的EL图,如图15所示。这说明导电胶带样品1#、3#在TC测试的过程由于高低温的周期性变化,导致导电胶带的弹性变差,其与背电极的接触性变差。

图14 样品1 #-3 的EL图

图15 样品2 #-3 的EL图

3 结论

通过1#、2#、3#导电胶带接触电阻及高效碲化镉薄膜电池组件经过DH1048、TC200功率及EL测试,得出:

(1)1#、2#、3#导电胶带封装前、封装后、保温85 ℃接触电阻先减小后增大,这表明在一定热压的作用下,导电胶带与碲化镉电池背电极的接触良好,但在温度的作用下,导电胶带与背电极的接触变差。

(2)1#、2#、3#导电胶带制备的碲化镉薄膜电池组件在湿热条件下可能会导致1#导电胶带吸水,与背电极接触变差,热循环导致1#、3#导电胶带弹性变差,与背电极接触变差。这些导电胶带与背电极接触性变差直接影响到高效碲化镉薄膜电池组件的功率衰减超过5%。所选的2#导电胶带制备的碲化镉薄膜电池组件在经过湿热测试、热循环测试后功率衰减均小于5%。