化学镀金液中缓蚀剂A对镍层及镀金层性能影响的研究

文明立,甘鸿禹,杨义华,彭小英,刘光明,刘永强

(1. 吉安宏达秋科技有限公司,江西 吉安 343900;2. 深圳宏达秋科技有限公司,广东 深圳 518104;3. 南昌航空大学 材料科学与工程学院,南昌 330063)

引 言

随着科技发展,电子元器件朝小巧和多功能方向发展,促进了高密度印制线路板技术及其相关产业飞速发展[1-4]。在印制线路板生产的过程中为了提高线路板的可焊性、耐蚀性及耐磨性,通常在印制线路板的铜线表面采取镀金的方法[5]。铜的渗透能力很强,直接在铜基体表面进行化学镀金,镀件放置一段时间后铜会渗透至镀金层表面,这不仅影响印制线路板的耐蚀性和耐磨性,还会导致镀金层变色进而影响印制线路板的外观。此外,直接在铜基体表面进行镀金,镀金层与铜基体的结合力较差,难以满足使用需求。因此,通常在印制线路板表面进行化学镀金前在其基体表面预先镀一层金属镍。但在镀金过程中,由于存在置换反应,镀金液会对镍层产生不同程度的腐蚀,导致后续的焊接过程中出现业界俗称的“黑盘”现象[6-7],使得镀层焊点的可靠性大幅降低。

由于对高密度印制线路板可靠性要求的提高,近年来印制线路板镀金过程中的镍层腐蚀成为影响高质量线路板质量的关键因素之一。因此开发一种可以降低或消除镀金液对镍层腐蚀的缓蚀剂,从而减少乃至消除“黑盘”现象的出现,保证焊点可靠性具有十分重要的工程意义。通常而言,镀金液中添加的缓蚀剂主要为有机型添加剂,因为该类添加剂具有不同的特殊官能团,镀液中添加剂不同的官能团可通过其自身的“疏水性”和“亲水性”,在基体镀件表面选择性的形成有机吸附层,进而影响镀液中金属离子在基体表面的沉积过程,导致所得镀层具有不同的表面微观形貌和耐蚀性。目前许多研究者致力于镀金液中缓蚀剂的开发,但目前在工程应用上取得成效颇微[8-10]。这是由于直接在镀金液中添加缓蚀剂不仅会对镀金液本身的性能产生影响,还可能影响镀金层的性能。因此镀金液中添加的缓蚀剂不仅要对镀镍层具有缓蚀效果,且其本身不对镀金液的镀速和镀金层性能产生不良影响。

本文报道了一种含羟基和有机膦的混合缓蚀剂A,研究其对镍层的缓蚀效果、镀速、镀金层耐蚀性能及镀金层附着力的影响。镀金液中添加该缓蚀剂后,几乎不影响镀速,所得镀层表面平整而致密。随缓蚀剂A的添加量增大,镀镍层腐蚀厚度大幅下降,当添加量达到125 g/L时镍层甚至几乎不发生腐蚀。并且随着缓蚀剂添加量的提高镀层附着力大幅提高。

1 实 验

1.1 工艺流程

待镀试样为5 cm×5 cm的铜基线路板测试片。镀金流程为:酸性除油(使用100 mL/L的HDQ-201型酸性清洁剂,除油时间为5 min)→蒸馏水洗→微蚀(使用100 g/L的过硫酸钠和20 mL/L的浓硫酸混合溶液,微蚀时间为90 s)→蒸馏水洗→酸洗(使用20 mL/L的浓硫酸,酸洗时间为1 min)→蒸馏水洗→预浸(使用20 mL/L的浓硫酸,预浸时间为1 min)→活化(使用80 mL/L的HDQ-205P硫酸钯型触媒活化剂,活化时间为3 min)→蒸馏水洗→后浸(使用20 mL/L的浓硫酸,后浸时间为1 min)→化学镀镍→蒸馏水洗→化学镀金→蒸馏水洗→吹干。预处理和化学镀过程中所使用的HDQ系列试剂均由吉安宏达秋科技有限公司提供。

1)化学镀镍。

化学镀镍液由120 mL/L的HDQ-209M化学镀镍液,45 mL/L的HDQ-209A化学镀镍液以及3 mL/L的HDQ-209D化学镀镍液混合组成,镀液pH值为4.7,施镀温度为84 ℃,施镀时间为25 min。

2)化学镀金。

化学镀金液由300 mL/L的HDQ-62化学镀金液和1.5 g/L的KAu(CN)2混合组成,镀液pH值为5.8,施镀温度为81 ℃,施镀时间为10 min。

1.2 性能表征和测试方法

1)缓蚀效果。

将镀镍后的试样浸入镀金液中10 min,将试样清洗、吹干后,用日立SU1510扫描电子显微镜(SEM)观测试样截面处形貌,通过镀镍层的最大腐蚀深度表征缓蚀剂的缓蚀效果。

2)镀金层耐蚀性。

对添加和未添加缓蚀剂A的两种镀液中得到的镀金试样进行盐雾试验,测试缓蚀剂A对镀金层耐蚀性的影响。在盐雾试验盐水pH值为7.0±0.1,NaCl质量分数为0.5%,喷雾量为1.2 mL/h,试验温度为35±1 ℃,试验时间为24 h。

3)镀速。

使用牛津X-Strata920膜厚测试仪对线路板上3个位置的正反面镀层厚度进行测试,取平均值后除以施镀时间,以得到平均镀速。

4)镀金层附着力。

根据标准IPC-TM-650 2.4.21.1C:1991,对待测焊盘焊接上金属线,焊接温度为232 ℃~260 ℃。焊接完成后以50 mm/min的速率进行垂直拉脱,记录焊盘被拉脱时的最大受力并计算拉脱强度。

5)镀金层微观形貌。

采用日立SU1510扫描电子显微镜(SEM)观察施镀后试样镀金层的微观形貌。

2 结果与讨论

2.1 微观形貌

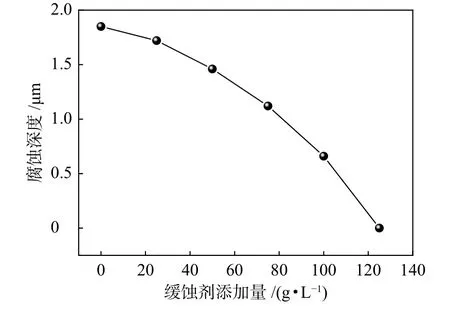

图1为添加不同含量缓蚀剂A后的镀层微观截面图。图2为镍层最大腐蚀深度与缓蚀剂A添加量的关系图。从图2可见,随缓蚀剂A添加量的逐渐提高,镍层的腐蚀深度逐渐降低。从图1f可见,当缓蚀剂A添加量达到125 g/L时,镍层未见明显腐蚀,此时缓蚀剂A对镍层的缓蚀效果接近100%。这表明镀金液中添加该缓蚀剂后可有效抑制镀镍层在镀金液中的腐蚀。缓蚀机制是由于有机膦中的磷原子内存在孤对电子,使其呈现出与胺相似的配位能力,能在金属表面发生配位吸附[11]。而羟基的O原子中同样含有孤对电子,具有配位能力,与有机膦形成复合配体配合物以实现协同增效作用[12-13]。综合上述分析,镀金液中添加缓蚀剂A后,镍层表面形成的有机吸附层可有效阻止镀金液中侵蚀性离子渗入至镍层表面,从而减缓镍层的腐蚀。

图1 镀金液中添加缓蚀剂A不同含量时镀镍层的截面图

图2 镍层最大腐蚀深度与缓蚀剂A添加量的变化关系图

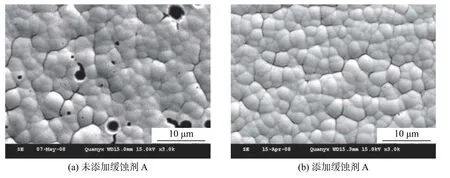

图3为未添加和添加125 g/L缓蚀剂A后的镀层微观表面形貌图。从图3b可见,镀金液中添加缓蚀剂A后所得镀层表面较为平整、结晶细致。从图3a可见,未添加缓蚀剂的镀金层有明显腐蚀微孔、有较明显的沿晶界腐蚀,因此镀金液中添加缓蚀剂A后可得到表面更平整且致密的镀金层。这是由于镀液中添加缓蚀剂A后,镍金属层表面形成的有机吸附层通过影响金离子在其表面的沉积过程,金离子沉积电位的负移使得阴极极化增大,形核速度增加,晶粒生长速度降低导致镀金层更致密,从而表现出更佳的耐蚀性能[14]。

图3 未添加和添加缓蚀剂A时镀金液中所得镀件镀金层微观表面形貌

2.2 镀金层耐蚀性

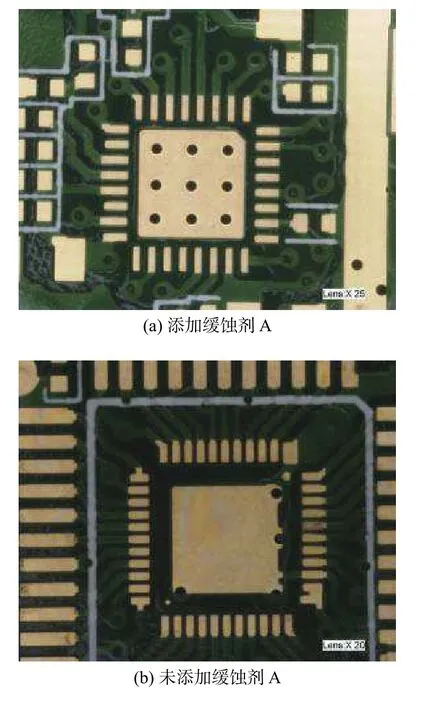

图4为基体镀件沉积镀金层后经盐雾实验后的表面状态图。从图4a可见,镀金液中添加缓蚀剂A后所得镀金层经盐雾试验后表面仍具有良好的金属光泽,未见明显腐蚀。从图4b可见,镀金液中未添加缓蚀剂A时所得镀金层在经盐雾实验后则明显变暗,并且局部甚至出现明显发黑现象。这表明镀金液中添加该缓蚀剂可有效提高沉积所得镀金层的耐蚀性。镀金层耐蚀性提高的原因是由于缓蚀剂A在镍层表面形成有机吸附层后,金离子沉积时极化作用增大,导致镀金层更致密、无孔隙,从而使镀金层的耐蚀性提高。

图4 基体镀件沉积镀金层后经盐雾实验后的表面状态图

2.3 镀速

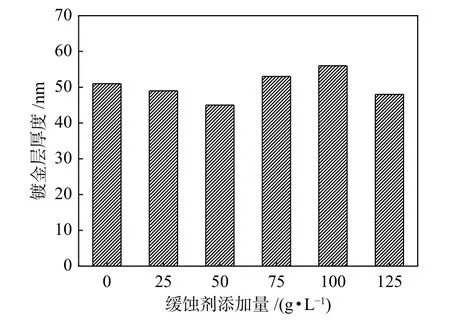

图5为在不同缓蚀剂A添加量的镀液中施镀10 min所得镀金层厚度的关系图。从图可见,总体而言缓蚀剂A添加量分别为0~125 g/L对镀金层的沉积速度无显著影响,10 min镀金层厚度为50 ±6 nm,合适的镀速度既能满足生产效率的要求也能获得更好质量的镀层。

图5 镀金层厚度与缓蚀剂A添加量之间的关系图

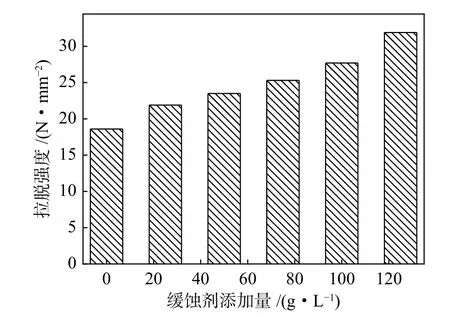

2.4 镀金层附着力

当镀金液中缓蚀剂A的添加量分别为0,25,50,75,100及125 g/L时施镀10 min后,将所得镀件进行拉脱实验,其结果如图6所示。从图6可见,当镀金液中缓蚀剂A添加量增加时,所得镀金层的拉脱强度逐渐增大。在缓蚀剂A添加量为125 g/L时拉脱强度达到最大值31.9 N/mm2,而未添加缓蚀剂A时拉脱强度仅为18.4 N/mm2,添加缓蚀剂A后拉脱强度最高可提高至73.37%。这表明该缓蚀剂能够有效提高镀金层的附着力。镀金层附着力提高的可能原因是由于镍层表面形成的有机吸附层有效提高了金离子沉积层与镍层的结合,导致镍层表面沉积所得镀金层的附着力显著提高。

图6 拉脱强度与缓蚀剂A添加量的关系图

3 结 论

1)新型含羟基和有机膦混合缓蚀剂A可有效抑制镍层在镀金液中的腐蚀,且当缓蚀剂A添加量达到125 g/L时镀金液中镍层未见腐蚀。

2)新型缓蚀剂A的添加提高了镀金层的耐蚀性与拉脱强度,在0~125 g/L的添加量范围,随缓蚀剂含量增高,拉脱强度升高,相对不添加缓蚀剂A的镀金液中得到的镀金层,添加125 g/L缓蚀剂时拉脱强度提高了73.37%。

3)镀金液中添加缓蚀剂A后对镀速无明显影响,但添加缓蚀剂A后所得镀金层具有更加平整、致密的表面形貌。