镀层重量对钢丝绳疲劳的影响研究

陶文明, 蒋红兵

(江苏亚盛金属制品有限公司, 江苏 泰州 225721)

引 言

钢丝绳被广泛应用于矿山机械、航空航天、桥梁建设和电梯曳引等领域,可以说是关系生命及生产安全的重要设备的关键部件。所以,国内外已经有大量的学者对钢丝绳的弯曲疲劳损伤行为及损伤机理进行了研究,Marco Giglio 等[1]发现限制测试装置的摆动角度可以减少钢丝绳的机械性能的损伤。朱永刚等[2]从不同材质、制造工艺、强度、规格和韧性等参数对钢丝绳疲劳寿命进行研究。廖红卫[3]研究绳槽硬度、绳槽材质等对钢丝绳疲劳寿命的影响。范旭琪等[4]指出只有在组织强度、塑性和韧性合理配合的情况下,钢丝绳才能获得最佳理想的疲劳性能,马光全[5]得出了钢丝绳的疲劳寿命受滑轮表面硬度影响较大。总之,影响钢丝绳疲劳寿命的因素有很多,而目前热镀锌因其加工费用低、防腐性能好、锌层韧性强等优点,成为工业生产中应用较广泛的镀锌方法[6]。热镀锌钢丝绳生产过程中发现,不同镀层重量的钢丝在生产相同规格钢丝绳,绳的疲劳值相差较大,针对这一现场实际情况进行相关研究。

1 实验材料与方法

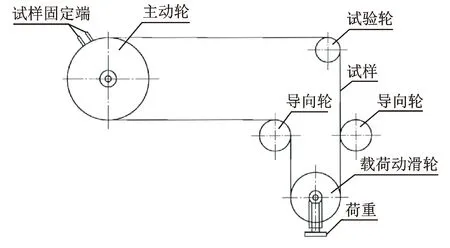

实验原材料采用Φ1.20 mm热处理光面丝,经过热镀锌工艺得到镀层重量为5 g/kg、25 g/kg和45 g/kg钢丝,不同钢丝拉拔单丝并捻制成0.25+6×0.24+6×(0.24+6×0.21)钢丝绳。将钢丝绳进行弯曲疲劳检测并收集断口,记录数据,弯曲疲劳机的示意图如图1所示。弯曲疲劳检测过程中施加一定的张力,然后以一定的包角通过试验轮。平面单向弯曲疲劳检测的包角一般为90±2°。弯曲疲劳检测中张力44 kg、弯曲疲劳频率200 次/min、试验轮内径22 mm。

图1 弯曲疲劳机示意图

实验采用德国ZEISS扫描电子显微镜(SEM)观察镀层及表面;采用理学Ultima IV组合型多功能 X射线衍仪(XRD)分析镀层物相进行检测。

2 实验结果与分析

2.1 不同镀层重量钢丝镀层分析

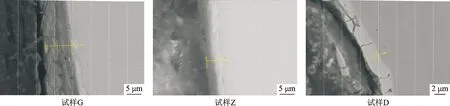

图2是SEM拍摄的不同镀层重量钢丝的镀层断面形貌。图2中“试样G”表示镀层重量为45 g/kg钢丝,“试样Z”表示镀层重量为25 g/kg钢丝,“试样D”表示镀层重量为5 g/kg钢丝。从典型的热浸镀工艺看,当钢丝浸入锌液后,锌和钢丝基体发生一系列物理化学反应,钢丝表面形成锌铁合金层[7]。从钢铁基体到镀层表面的相分别为Γ相(Fe3Zn10)、Γ1相(Fe5Zn21)、δ相(FeZn7)、ζ相(FeZn13)和η纯锌相[8-9]。

从图2中可以清楚的看出, “试样G”镀层最厚,延箭头方向明显的分为两部分,最左面为纯锌层,右面为铁与锌组成的铁锌合金层,最右面灰色面是钢丝基体;“试样Z”镀层适中,只能见到一层且镀层相对光滑致密铁锌合金层;“试样D”镀层最薄,为方便观察,使用倍率比另两个大,镀层仅可见一层,并且镀层表面存在明显裂纹。

图2 不同镀层重量钢丝的镀层断面形貌照片

铁锌合金相形成的过程是镀层最开始为η纯锌相,随着扩散进行η纯锌相被消耗,逐步转化成ζ相(FeZn13),ζ相(FeZn13)向镀层表面生长使η纯锌相消失,扩散继续,部分ζ相(FeZn13)减少,δ相(FeZn8 .87)增加,同时出现Γ相(Fe3Zn10)。“试样G” 由于镀层太厚,表层以η纯锌相为主。“试样Z”镀层主要以δ相(FeZn8.87)为主,实际上δ相由FeZn7、FeZn10.98、FeZn8.87和FeZn6.67组成,用X射线衍射无法将它们区分开[10]。“试样D”就是因为镀层相对较薄,在热镀锌过程中反应比较彻底,生成了Γ相(Fe3Zn10),整个镀层比较脆,容易形成裂纹

2.2 不同镀层重量钢丝绳疲劳分析

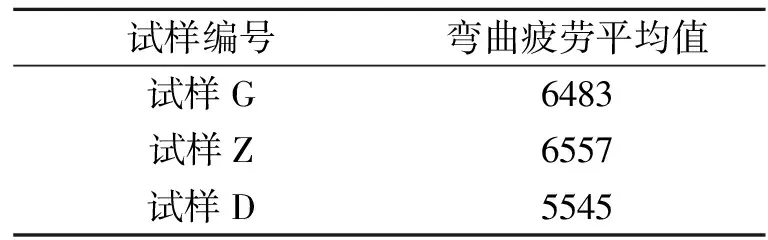

断裂是钢丝绳最常见的失效类型,宏观上看可分为断丝、断股和断绳三种类型。断丝的形式较多,断丝发展到一定程度后就会变成断股或断绳[11]。对钢丝绳进行弯曲疲劳检测,如表1所示。从表1中数据可以看出“试样Z”的弯曲疲劳平均值较“试样G”的略高,而“试样D”的弯曲疲劳平均值明显要低于另外两组样。

表1 不同镀层重量钢丝绳进行弯曲疲劳检测

对经过弯曲疲劳断裂后的单丝断口进行扫描观察(如图3所示)。从图3中断口形貌可以看出,三组试样钢丝绳断裂后单丝断口均比较平整,断口形貌基本一致,均符合疲劳断裂的情况。

图3 疲劳断裂单丝断口形貌

徐涛[12]研究得出钢丝绳表面损伤对其力学性能有较大的影响。张德英等分析[13]发现了断丝的根本原因是剧烈摩擦后钢丝表面产生了脆性马氏体薄层。这些都说明单丝表面状态对钢丝绳的疲劳有较大影响,而在弯曲疲劳检测中由于每组试样绳的疲劳次数不一样,无法清晰地判定钢丝绳的磨损情况,因此统一将钢丝绳做弯曲达到相同次数后检测绳表面磨损(如图4所示)。从图4中可以看出不同镀层重量的钢丝绳虽然经过相同次数的弯曲,但表面状态有明显区别,“试验G”镀层纯锌层较多,单丝表面主要是机械磨损,此类磨损主要是磨掉镀层后直接磨损到单丝基体,使得单丝基体产生较大的损伤,主要是“试样G”表面为η纯锌相,属于塑性不耐磨相,同时η纯锌相的延伸率比铁锌合金相高很多,这也就导致进行弯曲试验时纯锌层容易磨掉或产生裂纹源,进而磨损到钢丝基体,产生机械磨损;“试验Z”单丝表面主要是镀层脱落,此类磨损是在弯曲过程中镀层脱落,但还没有磨损到钢丝基体,说明镀层具有一定的耐磨性,这主要是镀层中η纯锌相向δ相(FeZn8.87)转变,增加了耐磨程度又提高了塑性不至于产生裂纹;“试样D”单丝表面存在大量麻点和凹坑,这类磨损对钢丝的性能影响最大,大量麻点和凹坑的存在直接降低了钢丝的性能,另外弯曲疲劳检测过程中表面细小“颗粒”的脱落相当于异物,产生磨粒磨损,更加剧了钢丝的损伤程度。主要是镀层重量低镀层薄,产生Γ相(Fe3Zn10),导致镀层整体变脆,形成的铁锌合金层存在较多裂纹,在拉拔或弯曲过程中容易脱落产生麻点或凹坑,导致弯曲值降低,并且与“试样G”相比,这种损伤更加厉害,这也就导致了“试样D”样品弯曲疲劳值明显低于其它两组镀层重量的样品。

图4 相同弯曲次数下单丝表面状态(200倍)

通过对不同镀层重量的钢丝绳疲劳的研究发现,镀层重量影响钢丝绳的疲劳,实际上是镀层中不同组成相在影响绳的弯曲疲劳,工业生产中镀层重量的多少会直接影响镀层相的组成。镀层重量太低,热镀锌扩散比较“彻底”,容易产生脆性的Γ相(Fe3Zn10),表面裂纹较多,弯曲疲劳产生大量麻点和凹坑,使得疲劳寿命很低;镀层重量适中,易得到δ相(FeZn8.87),增加了耐磨程度又提高了塑性不至于产生裂纹,疲劳性能相对较好;镀层重量太高,表面存在大量η纯锌相,弯曲疲劳时纯锌易磨损脱落,从而磨损基体,降低弯曲疲劳。

3 结论

钢丝绳的镀层重量对绳的疲劳有较大影响,不同镀层重量的钢丝绳在实际生产中会使得镀层生成不同的物相,从而影响绳的弯曲疲劳。镀层重量太低,热镀锌扩散比较“彻底”,容易产生脆性的Γ相(Fe3Zn10),表面裂纹较多,弯曲疲劳产生大量麻点和凹坑,使得疲劳寿命很低;镀层重量适中,易得到δ相(FeZn8.87),增加了耐磨程度又提高了塑性不至于产生裂纹,疲劳性能相对较好;镀层重量太高,表面存在大量η纯锌相,弯曲疲劳时纯锌易磨损脱落,从而磨损基体,降低弯曲疲劳。