防渗涂料对内花键齿轮渗碳隔离工艺的影响

孙宣杰,王金栋,潘树民,张 维,孙悦茗,熊 伟

(内蒙古第一机械集团股份有限公司,内蒙古 包头 014032)

重载齿轮是重载车辆传动系统重要的零部件,因其具有传递载荷大、啮合效果好、噪声低等特质被广泛应用于重载车辆传动系统中。其中,内花键齿轮是重载齿轮中较为典型的一类零件,其制造品质直接决定着产品的服役性能。为进一步提高和改善内花键齿轮的服役性能和疲劳寿命,主流工艺是渗碳工艺[1-5]。根据重载车辆服役的技术要求,对齿轮进行渗碳时,需要对矩形内花键表面进行渗碳隔离,降低花键部位的表面硬度,便于对花键部位进行后续加工。在实际生产过程中,为了保证花键表面的渗碳隔离效果,经常采用氰化镀铜的方式对花键部位进行渗碳隔离。特别是氰化镀铜工艺具有结晶细致、与基体结合力好、镀液分散能力和深度能力高等特点,被广泛应用于重载齿轮、齿轮轴等渗碳隔离工艺中。然而,在氰化镀铜工艺应用过程中,其弊端主要体现在:1)镀液中的氰化物属于剧毒物,其采购、使用、存储管控严格,监管程序复杂、周期长、成本高;2)镀液中的氰化物污染生产环境,后续还涉及褪铜废液排放无害化处理等工艺,且废液中重金属处理技术难度大,环保要求高;3)难以适应“清洁、绿色、环保”热处理技术发展趋势,属于淘汰、落后工艺。上述存在的问题,已成为影响内花键齿轮加工品质的瓶颈问题,受到人们的广泛重视。

目前,在替代氰化镀铜工艺研究与应用方面,热处理工作者开展了相关的工作,并取得了一定的进展。其中,武汉材料保护研究所研发了无氰镀铜工艺,适用于黑色金属和有色金属等基材,挂镀或滚镀均可。但由于无氰镀铜表面的致密性与氰化镀铜后的致密性存在差异,且需要渗碳隔离的矩形花键凹槽直角处存在孔隙,难以满足渗层较深的渗碳隔离技术要求[6-7]。针对渗碳层深较浅的工件(CHD≤1.3 mm),采用机械加工方法将局部渗碳层去掉的方法,但该方法适用性存在一定的局限性。然而,目前主流的渗碳隔离工艺是采用涂料法实现工件表面的渗碳隔离,其具有生产效率高、工艺稳定性好、隔离效果佳等特点[8-10]。然而,由于矩形花键结构复杂,涂料附着难度大,渗碳隔离效果差,同时渗碳隔离涂料品质繁多,隔离效果千差万别,直接影响着产品的加工品质和生产成本。因此,优化现行渗碳隔离工艺,提升内花键齿轮渗碳隔离效果,成为内花键齿轮制造过程中亟待解决的紧迫任务。

针对上述存在的问题,本文以内花键齿轮作为研究对象,考察渗碳隔离涂料的适用性、流平性、干燥性、涂层厚度均匀性及耐高温性等指标,形成内花键齿轮渗碳隔离涂料的优选方案。通过渗碳隔离工艺及其评价,分析显微组织、表面硬度对渗碳隔离效果的影响,为实现内花键齿轮渗碳隔离工艺的“高效、清洁、低成本”提供技术支撑。

1 试验材料与方法

1.1 试验材料

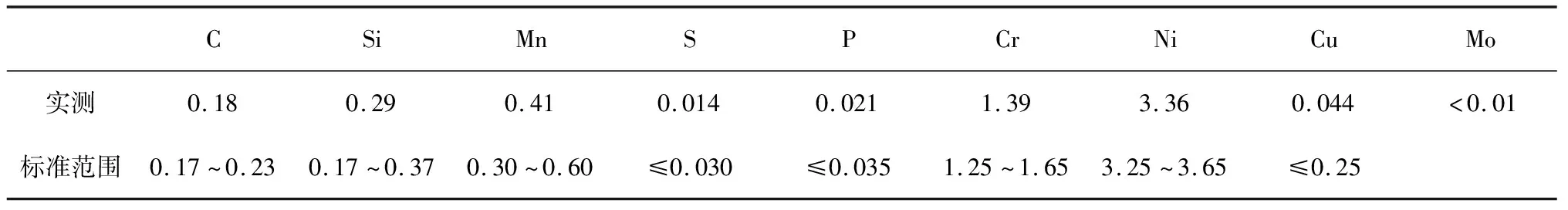

试验材料选用重载车辆传动系统齿轮钢20Cr2Ni4A低碳合金钢,采用TXC01型直读光谱仪对其成分进行测定,其主要化学成分见表1。检测结果符合标准GB/T 3077—1999《合金结构钢》对20Cr2Ni4A钢化学成分的要求。

表1 20Cr2Ni4A合金钢的化学成分(质量分数) (%)

1.2 试验方法

将原材料采用线切割方式加工成工艺中试板,每种渗碳隔离涂料需制备3个中试板,其尺寸为15 mm×50 mm×3 mm,试样及仿形样件表面光洁度均为3.2。

采用井式热处理炉对试样及仿形样件进行渗碳隔离工艺试验,渗层深度设定为2.0~2.2 mm。渗碳隔离工艺试验流程为:清洗→涂刷(2遍,不能出现裸露金属表面)→自然干燥12 h以上→渗碳(930 ℃×27 h)→高温回火→淬火→低温回火。采用金相砂纸进行打磨并进行抛光,试样经4%硝酸酒精溶液侵蚀。显微组织试样按GB/T 13298—1991《金相显微组织检验方法》制备,对渗碳隔离后高温回火和低温回火后试样采用Olympus-GX71金相光学显微镜对其显微组织进行评价,利用机械加工法对渗碳隔离工艺后的仿形样件进行校键,采用HRD150洛氏硬度仪对渗碳隔离工艺后的仿形样件的防渗面与心部硬度进行测试。通过上述检测与分析,综合评价内花键齿轮渗碳隔离效果。

2 试验结果与分析

2.1 涂料工艺性能

2.1.1 涂料的基础性能

本次试验所测试的涂料分为2种类型,其中单组份涂料有1#~4#,双组份涂料为5#,其工艺参数见表2。

此外,在对渗碳隔离涂料进行工艺性能测试时,还对涂料的涂刷工艺性能进行测试。测试结果表明:1#、2#、4#涂料的涂刷方式为调匀后直接涂刷即可,而3#涂料属于胶状涂料需少量多次加水进行调和,在调制时易形成胶团,分散性差;5#属于双组份涂料,需要按比例称量调配,充分搅拌均匀后使用。通过对5种渗碳隔离涂料涂刷工艺分析,1#、2#涂刷工艺较为简单,而3#、4#、5#涂料的涂刷工艺相对复杂一些。

2.1.2 涂料的流平性

在本次试验中,采用刷涂法对5种渗碳隔离涂料进行流平性测试,测试结果表明:上述涂料中1#、3#涂料的流平性较好,5#涂料的流平性居中,涂层表面出现不平整现象;而2#、4#涂料的流平性不佳,涂层表面存在明显的刷痕。

2.1.3 涂料的干燥性

涂料的干燥性能也是评价涂料工艺性能的关键指标之一。在本次试验中分别采用自然干燥和烘干2种工艺进行涂料的干燥。干燥性试验表明:与8 h自然干燥工艺相比,经过8 h自然干燥后,再进行120 ℃×2 h烘干后,试样外观无显著差别。

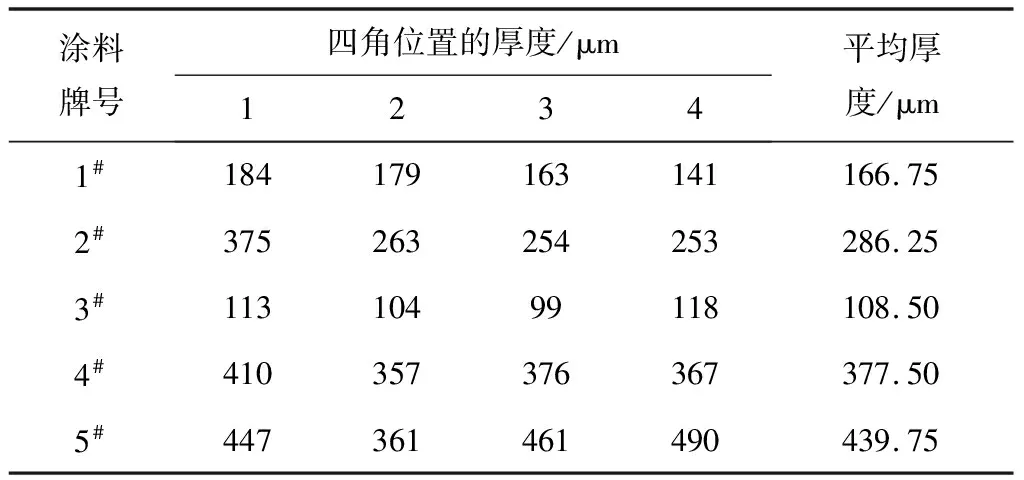

2.1.4 涂料的涂层厚度

利用磁性测厚仪在中试板的四角位置对涂层的厚度进行测量,测量结果见表3。

表3 试板上涂层的厚度测量结果

2.1.5 耐高温性能

在本次试验中,结合内花键齿轮渗碳工艺技术要求,分别对5种渗碳隔离涂料采用930 ℃×24 h进行耐高温性能测试,测试结果表明:1#、3#、5#涂料没有出现龟裂现象,而2#、4#产生龟裂现象。

2.2 显微组织分析

图1a和图1b分别为20Cr2Ni4A齿轮钢渗碳隔离工艺条件下高温回火后渗层边部与心部的显微组织。显微组织分析表明:20Cr2Ni4A齿轮钢渗碳隔离条件下高温回火后心部与边部没有明显变化,表明增碳效果不显著,满足渗碳隔离技术要求。图1c和图1d分别为20Cr2Ni4A齿轮钢渗碳隔离工艺条件下低温回火后渗层边部与心部的显微组织。显微组织分析表明:20Cr2Ni4A齿轮钢渗碳隔离条件下高温回火后心部与边部没有明显变化,经过理论计算,其阻硬率可高达74%以上。这说明:表层与心部没有增碳效果,结合较高的阻硬率,说明渗碳隔离涂料可以发挥对工件渗碳面的保护作用。

2.3 加工工艺性能测试

为了进一步评价渗碳隔离涂料的防渗效果,利用L620卧式拉床对内花键仿形样件进行校键工艺性能测试。测试结果表明:在被测试的18件仿形试件中,14件可以正常校键,1件通过粗拉削后也可以正常校键,3件因无法进入拉刀的前引导,无法进行拉削。正常校键应力控制在1 MPa之内,而无法正常校键的应力均>1 MPa。出现这种情况,与热处理变形关系较大。这也说明:不考虑零件变形因素,渗碳隔离涂料可以满足内花键齿轮花键部位的渗碳防护要求。

2.4 硬度测试

在本次试验中,分别对涂刷1#、3#、5#涂料后6键、8键、10键仿形齿套进行渗碳隔离硬度检测,硬度检测结果如图2所示。硬度检测表明:涂刷了1#涂料后的6键、8键、10键仿形齿套硬度均控制在45 HRC范围之内,而涂刷了3#、5#涂料后的6键、8键、10键仿形齿套个别硬度出现>45 HRC现象,不能满足校键硬度控制在35~45 HRC的技术要求。

3 结语

通过上述研究可以得出如下结论。

1)通过对涂料干燥性能、涂层厚度、使用温度、流平性、涂层均匀性、耐高温等工艺性能的分析与检测,确定1#、3#、5#符合内花键齿轮渗碳隔离涂料基本性能技术要求。

2)在930 ℃×24 h渗碳工艺条件下,1#涂料未发生龟裂现象,形成完整的渗碳隔离层,形成对渗碳气氛的屏蔽作用;刷涂1#涂料后的花键拉削应力控制在1 MPa以下,表面硬度控制在≤45 HRC,满足花键校键加工技术要求。

3)内花键齿轮渗碳隔离工艺具有高效、清洁、低成本等特点,可有效解决高温、高碳势条件下的渗碳隔离效果不理想等顽疾,可为此项技术后续推广提供支撑。