振动工况下剪式可展单元模态分析与结构优化

吴上生 陈柘 周运岐

(1.华南理工大学 机械与汽车工程学院,广东 广州 510640; 2.广东韶关市宏乾智能装备科技有限公司,广东 韶关 512028)

剪式可展单元是一种基本的空间可展结构,具有运动收缩功能,可以叠加构造多种复杂可展空间桁架结构,在航天用天线太阳能电池板、航空伸缩停机坪等领域应用广泛[1]。早在1961年,西班牙的建筑师Pineo[2]就成功地将剪式可展单元应用于折叠式可移动歌剧院的设计之中。Zhao等[3]将剪式可展单元组合形成平面、圆柱、球形等空间机构,并使用机械理论进行结构分析。徐坤等[4]基于剪式单元设计了一种弯曲折展变胞机构单元,该机构不但像剪式单元一样可以伸展升降运动,还由于限位杆的存在而产生弯曲运动。纪斌等[5]对非对称平面剪式单元机构的展开过程进行了分析与仿真,讨论了非对称机构的展开条件。在工程应用方面,吴新燕等[6]利用伸缩杆驱动的六棱柱展开单元,并设计了一大型构架式切割抛物面天线;Ren等[7]研究了剪式可展单元在高空升降机中的稳定性问题,提出了在受到冲击及路面有凹坑时结构的抗倾覆措施;王臻等[8]利用剪式可展单元设计了一种可变后掠伸缩式变体机翼结构;徐志刚[9]将剪式可展单元应用于攀爬机器人的结构设计中,利用其伸缩特性实现向上攀爬的功能。

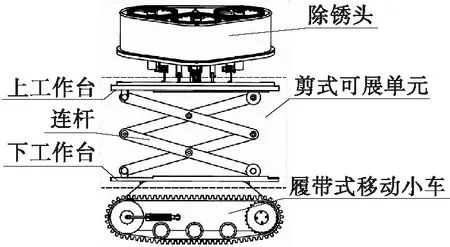

总体而言,目前对剪式可展单元的研究有了相当的进展,且在工程中得到了广泛的应用,然而其中围绕剪式可展单元运动机理研究较多,关于在工程应用中其动力学特性研究较少,基于此,本文选取某新型船舶除锈装备[10]中的剪式可展单元作为对象,该装备除锈头中分布着3个带有多个小钢珠的旋转盘,工作时在在电机的驱动下由旋转盘带动小钢珠在船舶壁面打磨除锈,该过程既有旋转机械的振动激励也有碰撞过程的随机振动激励传递到下方剪式可展单元,研究剪式可展单元在上述振动激励情况下的动力学特性问题是该装备正常高效工作的前提。本文中采用一种动应力分析间接法,该方法结合频域随机振动分析高效和时域疲劳评估直观的优点[11],并采用数值模态分析方法,得到前15阶模态频率,分析振动工况下的响应特性,找出并消除其共振问题,提出剪式可展单元不同改进方案,并评估各改进方案剪式可展单元动应力水平。

1 剪式可展单元结构的静力学验算

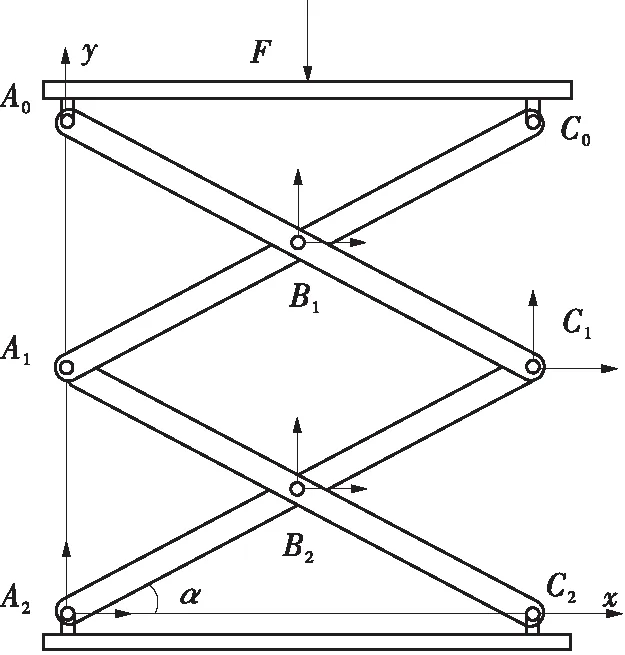

单独的一个剪式可展单元由两个连杆经销轴连接而成[1],如图1(a)所示,图中F为单元上方所承载质量的等效合力,用以简化模拟真实载重。两杆可绕销轴相互转动,随着转动角度不同可以达到不同的可展范围。本文的研究对象如图1(b)所示,由两个剪式可展单元线性阵列组成,除锈头在剪式单元上方通过上工作平台相连,履带式小车底盘在剪式单元下方通过下工作平台相连,除锈作业时,小车平面内移动,剪式可展单元使其达到不同高度,同时剪式可展单元受到上方振动源的作用,研究其振动工况下的响应尤为重要。

(a)单元结构静力分析

(b)剪式可展单元工作环境

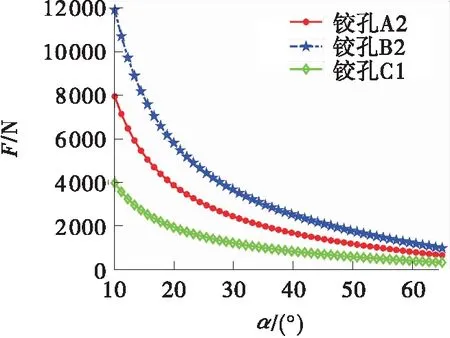

结构与水平面的夹角为α,假设杆件均为理想均质直杆,不计杆的质量和铰链处的摩擦力,则由静力学方程求得铰接处的内力为

(1)

式中,FA2y、FA2x、FB2y、FB2x、FC2y、FC2x均为铰接处相应的内力。α取值为10°~60°。图2是铰接处内力随角度α的变化关系,由图可知当结构与水平面的夹角α越小,铰孔处的受力越大,并且接近到0度时到达无穷大,这对驱动设备要求严格,因此为了减轻驱动力,结构与水平面初始夹角α定为10°,此情况下下层剪式可展单元3个铰孔受力数值分别为:FA2x=7 940 N,FA2y=350 N,FC1x=3 970 N,FC1y=350 N,FB2x=11 910 N。

图2 铰孔水平受力随夹角变化曲线

为了验证当前载荷下剪式可展单元整体安全性和稳定性,对受力最大的连杆即A2C1,对其受力进行沿着轴向和法向分解后,得到连杆上等效应力最大值为

(2)

式中,y为连杆横截面上距中性轴最大的距离,Iz为关于中性轴的惯性矩,A为横截面面积。代入数值求得:

σ=163 MPa<[σ]=250 MPa.

以上证明保证结构与水平面夹角在10°~60°时,连杆的最大应力低于许用应力[12],安全性强。

2 剪式可展单元有限元模型

本研究采用ANSYS Workbench进行有限元分析。剪式可展单元所有的材料均采用结构钢,材料杨氏模量为2×1011Pa,泊松比为0.3,失效应力为:2.5×108Pa,密度为7 850 kg/m3。删除其他附属零件,仅保留主体结构,模型中对部分倒角、螺栓孔进行了适当简化[13]。模型上、下两个工作台采用壳单元(Shell 181)进行网格划分,对每个壳单元赋予与原始材料相同厚度的实常数。8个连杆均采用三维实体单元(Solid 185)对其网格进行划分,最小尺寸单元为2 mm,结构部分单元尺寸普遍控制在5 mm内。划分完网格以后整体模型见图3,整个模型包含103 666个单元,共180 904个节点。上工作台作用均布载荷700 N,方向竖直向下,模拟的是真实载重,即图1中所示的F。采用远端唯一约束来模拟连杆之间的转动,底部端面采用固定约束来模拟其在履带式地盘上的装配状态,上工作台释放竖直方向的移动位移,模拟工作台的升降能力。

图3 剪式可展单元有限元模型

3 计算模型验证

Ansys随机振动分析是基于模态叠加法的,因此完成随机振动的前提是获取准确模态解。本文中的模态分析是有预应力下的模态分析,采用Ansys默认的Block Lanczos法进行计算。模态分析能够获取系统的固有特性,特别是固有频率和振型,通过改变频率进行模态优化是较为普遍的方法[14]。为使随机振动理论在工程上得以应用,对随机过程作出了平稳性假设、各态历经假设和正态分布假设。由文献[15- 17]中的随机振动理论可知,使用频响函数和模态叠加技术,在考虑弱阻尼条件下,第i阶自由位移均方响应的绝对值可表示为

(3)

式中,Sdi(ω)为自谱密度函数动态范围,Ssi(ω)为自谱密度函数准静态部分,Ssidi(ω)为静态和动态自由度的互谱密度函数;|·|Re表示该项取实数部分。式(3)中功率密度函数计算式为

Sdi(ω)=

(4)

(5)

(6)

图4展示了本文随机振动分析方法流程图。首先对除锈头运行状态下利用加速度传感器对振动加速度进行测试,获取振动加速度的功率谱密度(PSD);PSD是稳态随机过程的频域描述,提供了有关随机过程统计学的大量信息,使用PSD的谱距可以获得其他统计学特性[12];然后通过有限元模型随机振动,获取连杆上各节点的应力PSD;获取最大应力处频率与自身各阶模态对比;最后获取与激励形成共振的模态振型,评估不同状态的动应力水平,从而达到结构优化的设计目的。

图4 分析方法流程图

3.1 模态计算

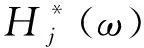

对有约束、有预应力状态下剪式可展单元进行模态分析,分析阶数定为前15阶,分析频率范围为0~900 Hz。模态主要计算结果见表1,对应前六阶振型见图5。由振型图可知,前4阶振型以单一变形方式为主,随着阶次的增加,出现弯曲、扭转等组合变形形式。最大变形在不同阶次模态中发生在不同的位置,上工作台和连杆均有薄弱环节。

表1 带预应力剪式可展单元计算模态结果

图5 前六阶振型图

3.2 随机振动下连杆动应力计算

图6是输入加速度PSD激励频域图,由上工作台时域加速度信号经傅里叶变换得到,方向是竖直方向,来自工作台上方除锈头振动。该频域信号有两个明显的峰值,峰值之一是频率240 Hz,加速度功率谱密度为220(m/s2)2/Hz左右,频率为410 Hz时,加速度功率谱密度为390(m/s2)2/Hz附近。

图6 输入加速度PSD激励

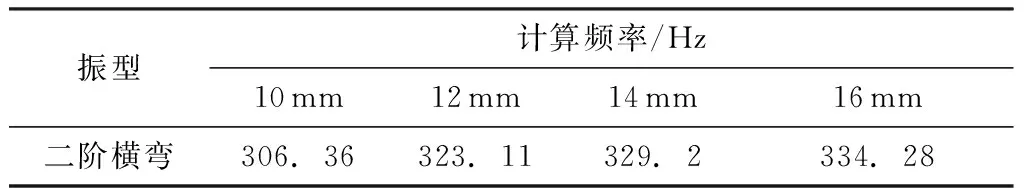

有限元模型中在连杆边线母线上,布置了一系列的测点,本文在计算节点动应力时选择的是经对比分析后变形量最大的测点(节点编号20628)。图7展示了节点20 628处在受到加速度PSD激励后,X向、Y向、Z向应力PSD图谱。

图7 节点20 628计算应力PSD

由图7可知该应力PSD在3个方向上的主频均是306.15 Hz,但应力PSD幅值不一样,X向应力PSD幅值达到了417.09 MPa2/Hz,Z向应力PSD幅值达到了291.37 MPa2/Hz,而Y向应力幅值最低,只有13.328 MPa2/Hz,相对于X向和Z向,Y向的应力PSD可以忽略不计。通过对比图7和表1发现,应力PSD峰值出现在306.15 Hz,而剪式可展单元第二阶模态频率为306.36 Hz,相对误差仅为0.06%,故可得剪式单元在输入加速度PSD激励时,二阶模态与输入振型产生共振,导致了极大应力,对结构的安全性和稳定性产生影响。

4 结构优化

由第3节可知,剪式可展单元二阶模态频率与输入激励发生共振导致连杆承受过大应力会破坏结构,而二阶模态振型是上工作台两侧发生横弯,因此本节主要从上工作台厚度、材料刚度方面进行优化,以期改变剪式可展单元固有频率,避免与激励出现模态共振,降低剪式可展单元动应力水平。本节计算时得到的应力PSD位置与前文一致,分析节点编号仍为20 628。

4.1 增加上工作台厚度

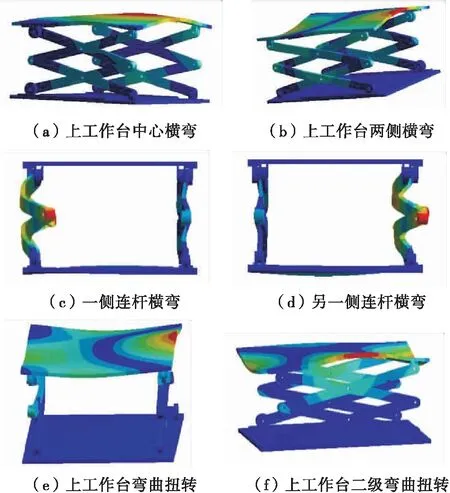

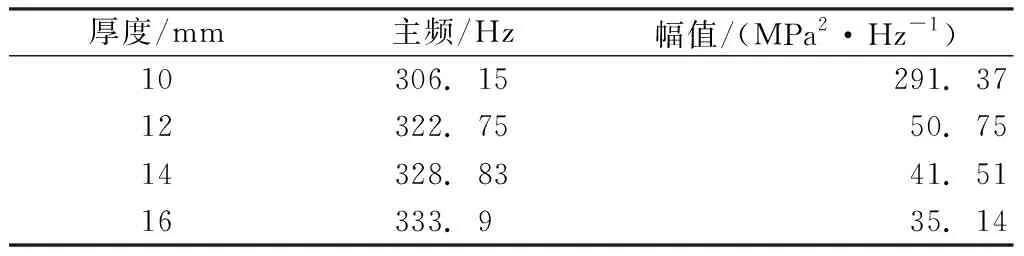

原上工作台厚度为10mm,在不改变工作台横截面积的情况下,为了改变上工作台两侧横弯模态频率,决定增加工作台厚度。增加厚度,会改变结构的惯性影响系数和柔度影响系数,会增加系统固有频率[18]。表2是不同上工作台厚度时剪式可展单元二阶模态。由表2可知,随着厚度的增加,剪式可展单元二阶模态有所上升,符合预期效果。

表2 不同上工作台厚度时剪式可展单元二阶模态

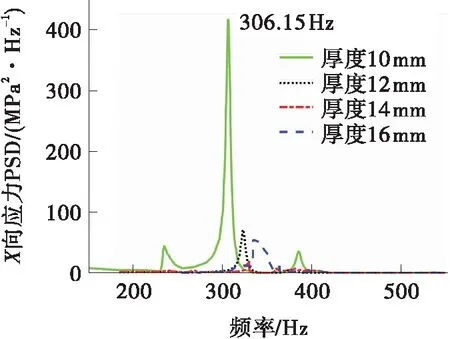

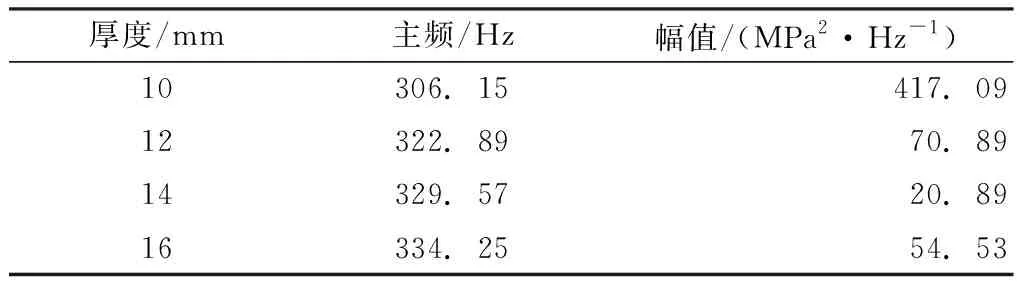

图8是不同上工作台厚度下,其他加载条件相同的情况下节点20 628处X向应力PSD,表3是不同厚度下X向应力PSD的统计数据,随着上工作台厚度的增加,应力PSD主频逐渐增加,并与剪式可展单元二阶模态频率几乎一致。应力PSD峰值大幅降低说明避开了此前的共振频率范围,振动减小。

图8 不同上工作台厚度时节点20 628处X向应力PSD

通过主频应力PSD峰值对比,发现当厚度为14 mm时,对于降低动应力PSD的效果最好,比原始厚度(10 mm)时的幅值降低了94%,这对剪式可展单元使用寿命的延长比较关键。

表3 不同上工作台厚度时节点20 628处X向应力PSD幅值

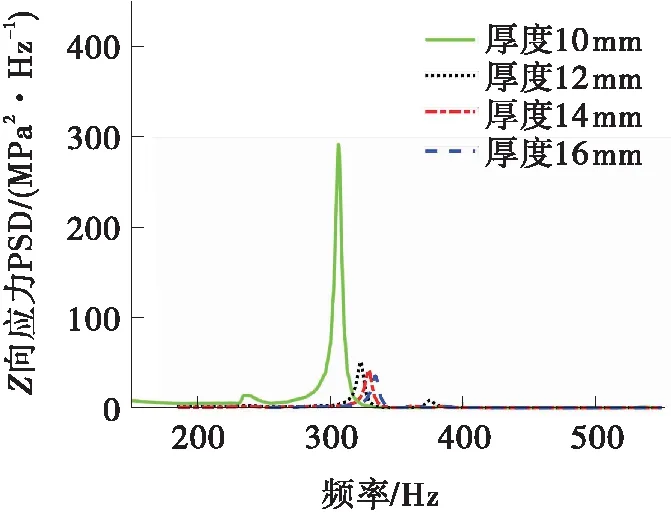

图9是不同上工作台厚度时,其他加载条件相同的情况下节点20 628处Z向应力PSD,表4是不同厚度下Z向应力PSD的统计数据。

图9 不同上工作台厚度节点20 628处Z向应力PSD

表4 不同上工作台厚度时节点20 628处Z向应力PSD幅值

由以上图表数据可知,当上工作台厚度为16 mm时,Z向的应力PSD幅值降低最多,降低了87.9%,结合X向应力PSD幅值降低幅度,显而易见当厚度为14 mm时,剪式可展单元整体的动应力PSD降低效果最明显,两个方向上总共降低了89.8%,高于12 mm时的82.8%和16 mm时的87.4%。

4.2 增加刚度

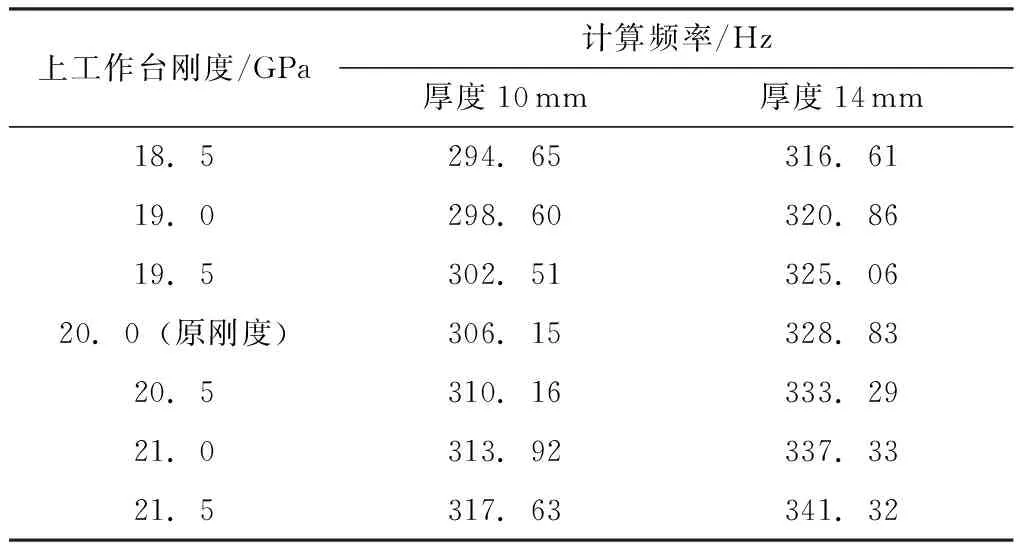

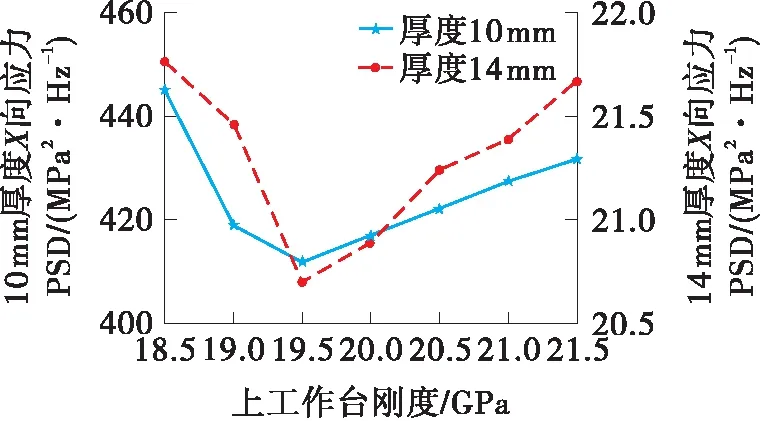

由4.1节已知,在增加上工作台厚度工况中,增加厚度至14 mm时对剪式可展单元动应力水平的降低最为有效。本节将探究改变上工作台刚度分别对厚度10 mm(原厚度)和厚度14 mm下剪式可展单元动应力的影响。上工作台原弹性模量为20 GPa,通过改变上工作台弹性模量模拟刚度变化,设置上工作台弹性模量变化范围为18.5~21.5 GPa(增量为0.5 GPa)。由模态分析可得,改变上工作台刚度可以初步改变剪式可展单元二阶模态频率,如表5所示。

表5 不同上工作台刚度时剪式可展单元二阶模态

图10展示了不同上工作台刚度下节点20 628处应力PSD幅值。在上工作台厚度为10 mm时剪式可展单元改变上工作台刚度工况中,上工作台刚度为19.5 GPa时节点X向应力PSD幅值为411.82 MPa2/Hz,降低剪式可展单元动应力水平效果最佳;14 mm厚剪式可展单元改变上工作台刚度工况中,上工作台刚度为19.5 GPa时节点X向应力PSD幅值为20.70 MPa2/Hz,降低剪式可展单元动应力水平效果最佳。当上工作台刚度不变时,增加厚度仍能显著降低剪式可展单元动应力水平。

图10 不同上工作台刚度时节点20 628处应力PSD

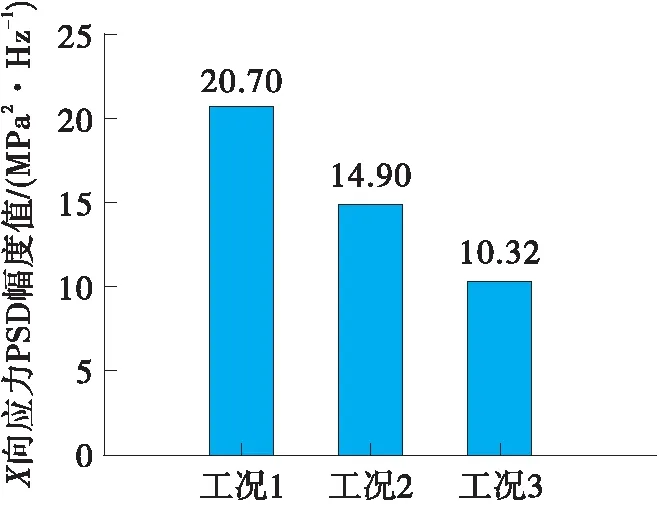

4.3 增加两端连杆连接轴

由4.1节和4.2节可知,相比于原上工作台厚度10 mm和工作台刚度20 GPa剪式可展单元,厚度为14 mm、刚度19.5 GPa剪式可展单元的动应力水平显著降低。因此本节在此基础上(厚度14 mm和刚度19.5 GPa)增加两端连杆的连接轴,设立三种工况,工况1:第一级第二级连杆间均不增加连接轴(原始),工况2:仅第一级连杆间增加连接轴,工况3:第一级和第二级连杆间均增加连接轴,观察节点20 628的动应力水平。图11为不同工况下节点20 628X向应力PSD幅值。由图11可知,当剪式可展单元上工作台厚度为14 mm、上工作台刚度为19.5 GPa时,在两端第一级和第二级连杆之间均增加连接轴对于剪式可展单元整体动应力幅值减小效果最为明显,相对于同样厚度和刚度的情况降低了50.14%,相当于结构优化前的动应力幅值降低了97.5%,有效避开了共振。

图11 不同工况下节点X向应力PSD

综上所述,选择将上工作台厚度从10 mm增加到14 mm,上工作台刚度从20 GPa降低到19.5 GPa,同时在两连杆之间加上连接轴,此结构优化方案为最佳。

5 结论

本文将某新型船舶除锈装备[10]中的剪式可展单元作为对象,通过静力学分析、数值模态分析和随机振动动应力测试,分析了剪式可展单元模态振型与激励共振问题。采用频域动应力分析方法对剪式可展单元各优化方案进行了动应力仿真,为剪式可展单元的工程应用提供理论依据。

(1)模拟剪式可展单元实际载荷,对连杆进行了受力分析,避免过大驱动力导致成本过高,从而确定了剪式可展单元的起停角度,验证了极限工况下的受力安全。

(2)数值模态分析表明,剪式可展单元二阶模态振动(306.15 Hz)和输入的随机激励共振是引起剪式可展单元出现振动疲劳问题的主要原因。

(3)动应力仿真表明,增加剪式可展单元上工作台厚度、适当降低上工作台刚度和在两端连杆之间增加连接轴,均能降低剪式可展单元动应力幅值,建议采用3种方式相互组合进行结构优化。

(4)本文选择将上工作台厚度从10 mm增加到14 mm,上工作台刚度从20 GPa降低到19.5 GPa,同时在两连杆之间加上连接轴的优化方法,动应力仿真结果显示此方法优化效果明显。