华润水泥封开一线窑提质增效改造

赵纯伟(华润水泥(南宁)有限公司,广西 南宁 530043)

1 技改前的基本情况

1.1 烧成系统的主机配置

在国家高耗能行业重点领域节能降碳改造升级的背景下,根据水泥控股窑系统提质增效总体规划,华润水泥(封开)有限公司一线窑系统有提质增效需求。该生产线烧成系统的主机配置见表1。

1.2 技改前现状及存在的问题

(1)生料喂料量不稳定。窑尾生料喂料量上下波动50~60t/h,窑头二次风温度较低,窑尾分解炉出口温度较高,窑操作员需要不断调整喂料量和喂煤量,操作难度大,从而导致熟料日产量波动频繁。

(2)旋风预热器C1筒出口温度偏高。C1筒出口废气温度高,平均值达330℃;旋风预热器系统阻力大,气固物料分布不均衡,C1筒出口阻力达5 800~6000Pa,该值偏高;预热器旋风筒进口风速偏大,说明分解炉内燃料燃烧不充分,存在煤粉后燃烧现象;且C5A筒与C5B筒出口温差较大,说明可能存在分解炉出口气固料加入两列旋风筒分布不均衡的情况。

(3)篦冷机用风量低。冷却机入口风量偏小,冷却机热回收效率低;出篦冷机熟料温度为150~200℃,温度偏高、热效率偏低;三次风温标定值为950℃,三次风温低。篦冷机风机群运行状况不良。通过标定发现篦冷机风机群,高压风机全开运行时,风量较低,风压较低;中压风机在全开运行时,风量也较低。

(4)窑的运转率可以达到90%以上,但窑热工制度波动较大,熟料产量在5876t/d左右徘徊;熟料3d强度平均30.2MPa,28d强度平均60.1MPa,和其他同类型企业比较仍需提高。

2 技术改造方案

2.1 改造目标

(1)窑产量:≥6500t/d;(2)单位熟料标准煤耗:≤102kg/t;(3)电耗:降低1~2 kWh/t。

2.2 旋风筒改造

(1)C1旋风筒改造:C1旋风筒A列、B列各向外侧偏转约1.56°,出口管道连接做相应调整,C1出口管道Y型分叉管尺寸调整到2300mm3200mm,C1旋风筒更换蜗壳结构型式,C1内筒直径由2175mm调整到2300mm、插入深度增加到4650mm,进口面积增大,进口向外、向下扩展,相应调整连接进风管的接口(见图1)。

图1 旋风筒改造示意图

(2)C2-C5旋风筒改造:C2-C5旋风筒进口面积增大,进口向外、向下扩展,C5内筒插入深度增加575mm,蜗壳部分做相应扩大,相应调整连接进风管的接口。

2.3 撒料装置改造

(1)生料喂料撒料装置改造,更换入窑生料喂料撒料装置,整体下移1611mm。下料管进行相应的调整,撒料板角度调整到5°。

(2)C1-C3撒料装置改造,更换C1-C3下料撒料装置,C1撒料装置整体下移956 mm,C2撒料装置整体下移1298mm,C3撒料装置整体下移1418mm,下料管进行相应的调整,C1-C3下料撒料装置撒料板角度调整到5°,优化分料效果,提高换热效率,降低出口温度。

2.4 分解炉改造

现分解炉与C5采用圆形鹅颈管方式连接,截面风速偏高,阻力偏大,充分利用原有的窑尾框架内部的有效空间,主要对鹅颈管进行优化,尽可能增加分解炉的容积,降低截面风速,改善煤粉在炉内的停留时间及燃烧。

增加分解炉主炉高度及管径,鹅颈管上行管道直径由Φ7 000 mm扩大到Φ7 800 mm(有效内径Φ 7 400mm),下行管道直径保持Φ7000mm(有效内径Φ6 600mm),与下行管道接口调整成方形对接,分解炉3楼楼面下方位置增加中部缩口,缩口内径Φ 6 000mm(有效内径Φ5540mm),将原C4上部2个下料点提升到中部缩口上部,三次风管新增空气分级风管,有效内径Φ1960mm,原三次风管入炉段管径内径缩小到Φ2100mm。

2.5 烟室改造

扩大烟室缩口尺寸,降低系统阻力,方形口扩大到2500mm×2500mm。拱顶至斜坡尺寸扩大,扩大到2500mm,增大缩口面积,在风速不低于26m/s条件下增大窑内通风。

2.6 篦冷机改造

对四线篦冷机实施改造,提高热回收效率。拆除原第三代NC42340篦冷机、离心风机和破碎机等设备设施,在原土建基础上改建、安装第四代中置辊破篦冷机及其他设备设施。

3 改造效果

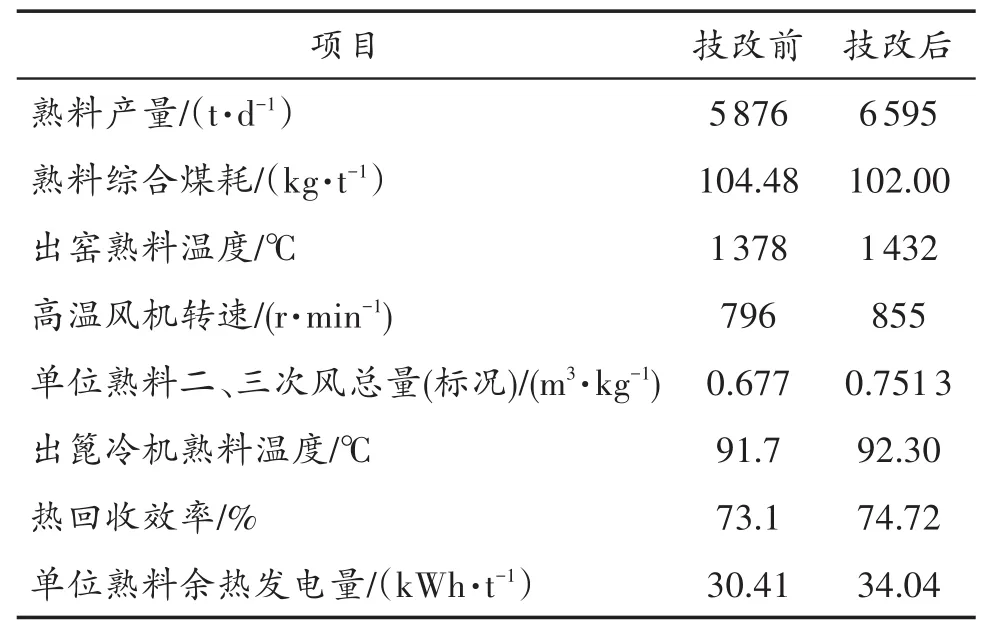

技改完成后烧成系统整体运行状况良好,窑产和热耗相对于改造前都有较大改善,从系统运行的各项参数来看,基本上达到了预期值。在系统运行稳定之后,华润水泥(封开)有限公司于2021年10月上旬邀请第三方对此项目进行了能效检测。技改前后主要参数见表2。

表2 技改前后主要指标对比表

华润水泥(封开)有限公司改造后的6500t/d水泥熟料生产线熟料产量为6595t/d,熟料综合煤耗为2 989.45kJ/kg(102.01kg/t),熟料烧成系统总效率为55.56%,系统烧成效率为59.79%,实现节能降耗。回转窑断面热负荷2.59×107kJ/(m-2·h-1),回转窑单位容积热力强度1.92×105kJ/(m-3·h-1),预热器出口废气温度在345~350℃,负压为-5.79kPa,预热器A列出口风量(标况下,以下同)约为180000m³/h(工况约450000m³/h),废气含尘平均为 111.54/m3。预热器B列出口风量约为180000m³/h(工况约450000 m³/h),废气含尘平均为145.17g/m3。测试期间,测点氧含量波动范围为0.90%~1.60%,该参数相对国内其他同规模熟料生产线,为目前国内正常水平。测试期间冷却机单位面积产量1823.19kg/(m-2·h-1),测得的出冷却机熟料温度为92.3℃,吨熟料发电量32.10 kWh/t,篦冷机电耗为5.54 kWh/t。各项指标符合预期。

4 结语

华润水泥(封开)有限公司#1窑提质增效改造项目在项目实施过程中,工程设计合理,主机选型满足合同要求,施工及安装质量达到合同要求,主要经济技术指标基本达到合同要求。封开公司#1窑提质增效改造的项目响应了国家对高耗能产业加强能量系统优化、余热余压利用、污染物减排的工作要求,同时通过产量的提高和能耗的降低增加了利润空间,提高了企业综合竞争实力。