JD160牵引电机齿轮轴失效智能诊断研究

宁华冰

(中国铁路南宁局集团有限公司 科学技术研究所,工程师,广西 南宁 530029)

引言

HXD1C型机车JD160牵引电机齿轮轴、轴套失效,易导致行车事故,严重威胁行车安全,干扰行车秩序。由于出现故障的窗口期约为7天,时间较短,过了窗口期故障特征波形消失;故障产生的特征振动dB值偏低,低于触发报警的最低阈值51dB,上述因素使故障精准诊断变得异常困难。因此,急需研究高效使用的故障诊断技术方案,提高故障诊断准确率。

1 原因分析

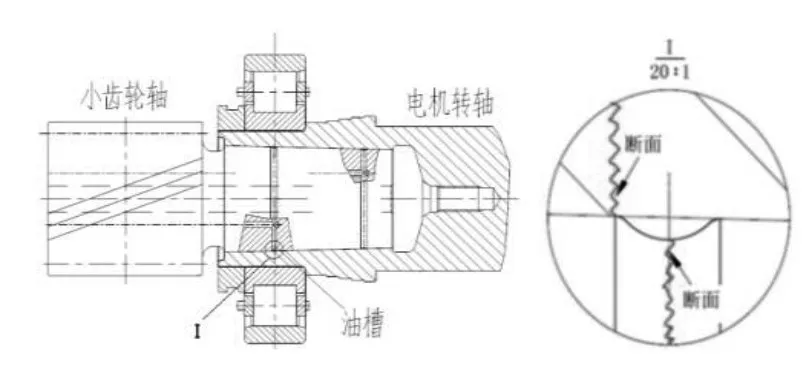

HXD1C型机车JD160牵引电机齿轮轴、轴套结构(参考图1)。对首例故障进行金相组织分析,分析报告表明:故障主动齿轮轴双油槽结构,齿轮轴出现裂纹的第一道油槽处于外部轴承配合承载区域,在运用过程中承受较大应力,由于油槽与径向油孔相贯线位置未做好圆滑倒角处理,容易在表面缺陷处因应力集中且在长时间累积损伤作用下产生疲劳裂纹的萌生与扩展。对小齿轮轴油槽与径向油孔相贯线处进行修磨处理过程中发现个别位置亦未能保证光滑过渡,存在较深的加工刀纹及沟槽,在服役载荷作用下,油孔倒角特别是表面加工刀纹沟槽较深区域因应力集中效应继续诱发开裂,并不断疲劳扩展导致断裂,断裂面(参考图2),初期裂痕(参考图3)。后续检测的单油槽齿轮轴故障原因可参考双油槽。

图1 JD160牵引电机主动齿轮轴结构图

图2 JD160牵引电机主动齿轮轴断裂面

图3 JD160牵引电机齿轮轴裂痕

2 智能诊断方案

2.1 制定智能化诊断方案

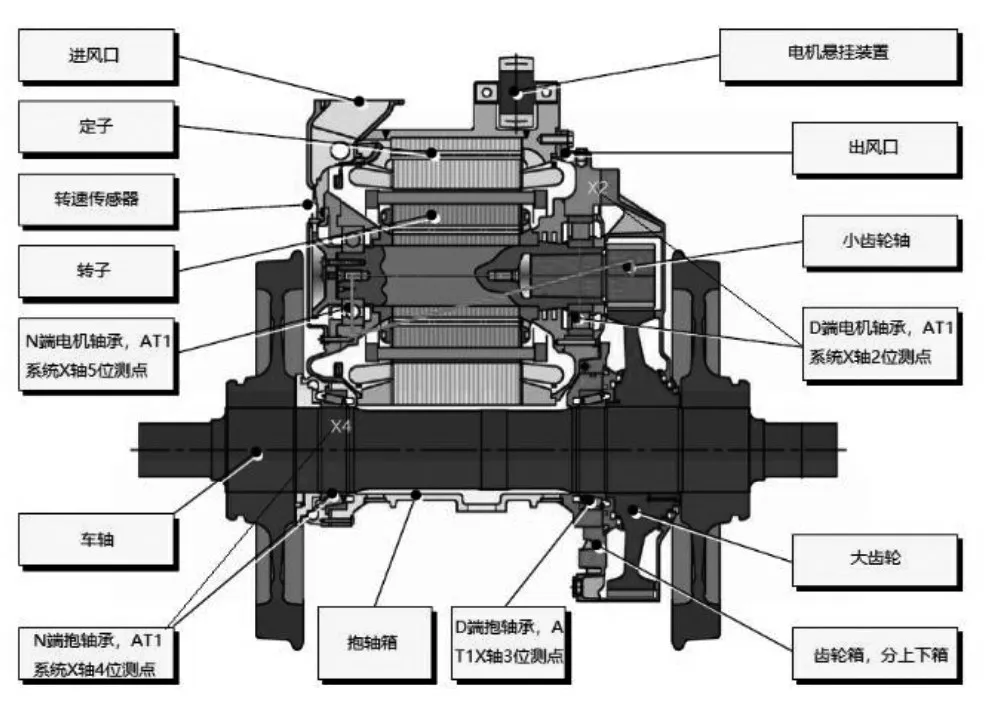

JD160牵引电机主动齿轮轴首例故障前81天的完整6A系统AT1子系统数据分析表明,故障产生圆锥运动周期信号,最明显位置为斜对称的2、4位。以D端电机轴承中心线为界,4位悬臂长于2位,2位距离振动源较4位近(参考图4)。4位信号强度略强于2位,4位信号强度较2位高1~3dB。因此选择2、4位作为该故障振动信号的检测点。

图4 JD160电机装置结构及2、4位传感器位置

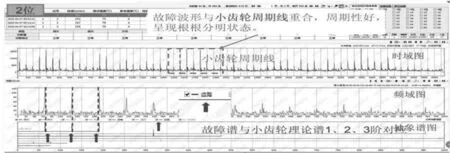

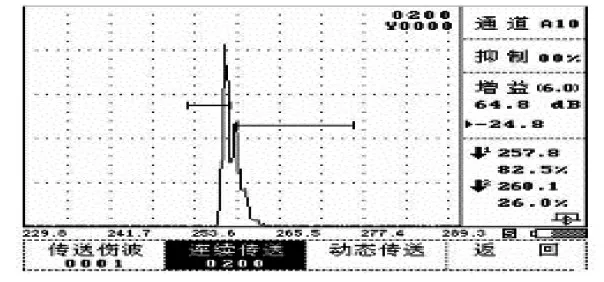

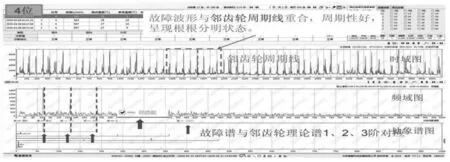

2.1.1 AT1数据分析地面分析软件自动机筛将JD160牵引电机齿轮轴故障诊断的AT1传感器安装在2、4位。JD160牵引电机齿轮轴故障分析定量标准为:2、4位齿轮轴图谱异常值Y设定为45dB≤Y<51dB,以地面分析软件齿轮轴故障识别工具补丁方式植入AT1软件,实现软件自动筛查功能,提高故障筛查效率。如图5,AT1数据分析中,2、4位检测值Y满足45dB≤Y<51dB;自动机筛定性标准:频域谱图中存在齿轮、临齿轮1、2、3阶均对应的图谱样本。满足上述两个条件,系统产生临齿轮故障“关注”提示。

图5 2位AT1数据分析真故障波形图

2.1.2 接收临齿轮故障“关注”提示后,人工确认时域图人工根据AT1地面分析主界面“关注”提示字样,按以下标准进行精密分析。确认时域谱图的“小齿轮周期线”波峰,即故障波形黑色竖线数量占小齿轮周期线(灰色竖线)数量的80%以上。以图5为例,全域共有65条灰色竖线,实际检测的故障波形黑色竖线共60条,占比92.3%。满足这个条件可以判断该测点故障特征明显,需提报故障:

JD160牵引电机齿轮轴图谱异常II类故障:2、4位同时出现齿轮啮合振动异常图谱,定义为“齿轮轴图谱异常II类故障”。

JD160牵引电机齿轮轴图谱异常I类故障:2、4位单独出现异常图谱,上述故障定义为“齿轮轴图谱异常I类故障”。

2.1.3 技术响应措施JD160牵引电机齿轮轴图谱异常处置优先级:JD160齿轮轴图谱异常II类故障>JD160牵引电机齿轮轴图谱异常I类故障。

II类故障技术响应方案:更新牵引电机。

I类故障技术响应方案:落故障位齿轮箱下箱,外观检查主动齿轮齿面、齿轮轴可视部分;对齿轮轴、轴套进行超声波无损检测。

2.1.4 齿轮轴、轴套超声波无损检测包括探伤器材,探伤仪校验,探伤过程。

探伤器材。采用数字式超声波探伤仪。4P20 3.5°纵波小角度探头。探伤试块。TZS-R、CSK-1。标准试块。牵引电机齿轮轴实物对比、牵引电机齿轮轴套实物对比试块。

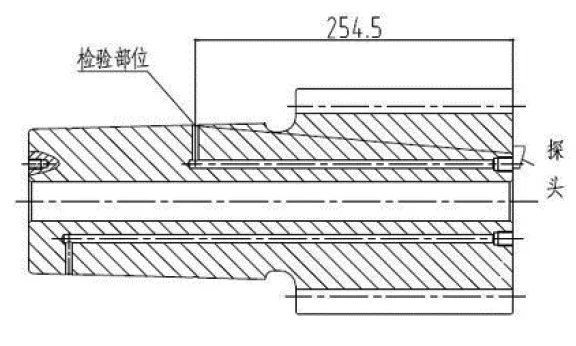

探伤仪校验。测距标定:将探头置于CSK-1A试块上,校准探头对应通道的声速、零值、K值,设置探测范围为400mm。初始灵敏度调节:将探头置于电机齿轮轴实物试块探测面上(端面),外圆面范围移动探头,找出转轴实物试块上254.5 mm处2mm深度的人工切槽的最高反射波,并调至显示屏满幅度的80%,作为探伤初始灵敏度。

探伤过程。探测面为齿轮轴、轴套的端面,由此入射的超声波能达到的内部区域为超声波探伤区域(参考图6)。探头重点扫查距齿轮轴端面245mm~260mm部位处,耦合剂涂抹均匀,保证耦合良好。探头置于探测面靠近内圆面范围,声束指向压装部,以锯齿形方式全面扫查,在先确定油槽后沿波的基础上,观察是否存在异常波,应尽量扫查到工件的整个被检区域,扫查速度≤50mm∕s。扫查时观察波形,闸门内波形为故障反射波(参考图7)。缺陷定量:以人工切槽深度±2mm缺陷波高与基准缺陷反射波的差值dB数来表示。缺陷处理。缺陷超标的电机齿轮轴,更新处理。

图6 4P20 3.5°探头在齿轮轴试块探伤检测

图7 4P20 3.5°探头检测齿轮轴试块缺陷反射波形

以HXD1C型600机车第2轴JD160牵引电机2、4位为例,同时满足机筛频域谱对应关系和人工确认时域谱对应关系的有效AT1数据参考图5、图8:AT1软件自动机筛2、4位出现疑似故障,人工筛查判断为真故障。以HXD1C型6012机车第3轴JD160牵引电机4位为例,仅满足机筛频域谱对应关系,人工确认时域谱不满足对应关系的无效AT1数据见(参考图9):3轴4位AT1软件自动机筛出现疑似故障,人工筛查判断为伪故障。

图8 4位AT1数据分析真故障波形图

图9 4位AT1数据分析伪故障波形图

这个技术方案将故障诊断分析的阵地前移至数据分析组进行实时监测,赢得宝贵的普查先机,并为常态化分析奠定基础。

3 效果分析

3.1 应用实例

通过智能化诊断方案应用筛查出的部分故障案例见表1。

表1 部分故障案例AT1数据分析及分解结果

3.2 制定的故障智能化诊断方案应用效果分析

2021年中国铁路南宁局集团有限公司南宁机务段实施AT1数据分析分级标准响应技术措施前,2021年通过初筛提报的2、4位疑似故障案例227例。实施AT1数据分析分级标准响应技术措施后,筛查HXD1C牵引电机主动齿轮轴及轴套裂损故障30例。故障筛查有效率由方案实施之前的13.2%提高至方案实施之后的100%,杜绝HXD1C牵引电机电枢轴(轴套)带病运行。

该技术方案聚焦AT1数据分析定性定量筛查+超声波无损检测技术,提升AT1分析工程技术人员素质与提升AT1诊断系统功能相结合,提升探伤人员素质与提升超声波设备功能相结合。该技术方案有效融合发挥AT1具备实时监测检测且数据库庞大的优点、无损检测精准度高的优点;摒弃AT1检测精准度较低,无损检测工作量偏大、劳效偏低的缺点,有效提高该技术方案综合诊断精准度及效率,是该故障智能化诊断方案的核心要素。实施该套技术方案后故障诊断有效率提升至100%,提高了AT1数据分析、探伤人员的技术信心,进一步提高机务检修从业人员科技素养,在数据分析及探伤标准-效果验证-提高分析精确性-回归数据分析的良性循环方面提供丰富的实际案例支撑。

4 结论

围绕JD160型电机电枢轴、轴套故障难以诊断的特点,提出AT1数据分析分级标准并引入超声波无损检测的技术措施。2020年12月至2022年6月,在中国铁路南宁局集团有限公司南宁机务段通过落实AT1数据分析分级标准响应技术措施,JD160型电机电枢轴、轴套故障诊断准确率达到100%,杜绝HXD1C牵引电机齿轮轴(轴套)带病运行。