大障碍物条件下机械臂无碰撞路径规划研究

刘建春 闫艺瑄 李伟 叶中赵

摘要:

在大障碍物较多且较为集中的工作空间内,为规划机械臂抓取拼装移动无碰撞路径,提出一种利用人工势场法的斥力场改进空间A*算法的路径规划方法。利用空间A*算法全局搜索,添加斥力影响因子,修改机械臂末端移动到障碍物附近的代价;设定阈值,利用夹角差方法减少平缓路径节点数量;采用坐标转换—二次投影法和基于分离轴定理对工件与机械臂、工具的碰撞检测仿真。实验结果表明,修减后的路径节点数量减少30%以上,机械臂末端移动的定位精度在1 mm之内,在空间范围内能够有效地生成一条无碰撞路径。

关键词:

机械臂;路径规划;空间A*算法;碰撞检测

中图分类号:TP241.2 文献标志码:A

障碍物较多的紧凑工作空间,机械臂从传送带抓取零件移动到工作站进行拼装过程中,零件种类不同导致抓取拼装位置也不同,一般需要重复示教路径实现。传统机械臂路径规划算法包括A*算法[1]、人工势场法[2]、RRT算法[3]等,由于算法都有自己的优点和缺点,单一算法已不能满足现实的需求,因此,出现许多改进算法,如结合A*算法与其他算法思想,采取全局与局部算法相结合的改进方法,能够解决局部最小值与算法实用性问题,但在障碍物较大或生产场景复杂的情况下,实用性有待提高[4-7];为了达到主动避障的目的,改动A*算法评估函数[8-9]或者人工势场法中增益系数[10-11],但具体改动需根据实际环境调整,算法适用性较差;此外,有研究提出局部具有特定安全距离的无碰撞路径[12],及基于深度强化学习的无碰撞路径规划[13-14]等。针对路径冗余点处理和碰撞检测方法研究时,可以采用滤波函数减少路径节点和长度[15],或者根据分段检测连杆碰撞情况裁剪路径,减少无效节点[16],但这样存在节点裁剪过多、路径变化较大问题;利用空间层次划分粗略检测与几何法精细检测相结合方法能实现机械臂关节与工件、工装夹具的避障,但耗时较长,适合高精度检测场景[17];简化的机械臂模型与运动学分析相结合构建的连杆运动方程能提高碰撞检测速度[18]。针对机械臂移动时碰撞问题,本文改进空间A*算法,在代价函数中引入斥力函数,可增加主动避障功能,提出夹角差方法修减路径,在保证路径整体不变前提下减少节点数量,考虑路径安全性,采用不同包围盒包裹工具工件和机械臂,快速检验移动碰撞情况,实现机械臂无碰撞的路径规划,并利用激光跟踪仪测量实际移动位置与规划位置的相对误差精度。

1 空间路径规划

机械臂从传送带上抓取工件后,沿空间无碰撞路径移动,在变位机上拼装工件。为便于空间中的路径规划,分别针对机械臂抓取拼装系统的整体环境和各部分建模。

1.1 环境模型

为便于描述,将三维空间划分成均匀单元格,采用ABB IRB-4600-60/2.05型机械臂和自主设计的变位机,利用标准D-H参数构建机械臂运动学模型,得到世界坐标系Tworld、工件坐标系Twork、机器人基坐标系Tbase、工具坐标系Ttool之间的变换关系(图1)。

2 碰撞检测

由于工件与机械臂摆放距离较近,且机械臂末端安装工具,机械臂移动过程中,存在碰撞风险,若发生碰撞,应及时调整,保证路径安全。为了简化模型,使用包围盒包裹工具、工件和机械臂连杆,采用碰撞检测验证路径安全性。

2.1 机械臂与工件的碰撞检测

利用二次投影法[19],本文提出坐标转换—二次投影方法。将包围盒A坐标系转换到包围盒B坐标系中,沿包围盒B的3个轴向投影到B所在的坐标系平面上,再将投影平面上的二维图形投影到平面2个轴上。A1、A2、B1、B2是包围盒A、B在某一轴的投影坐标,如图6(a)、(b)所示,处于空间坐标系中同一象限的两包围盒,若存在轴向上不相交的情况,则认为没有发生碰撞。若6个轴上的投影线段均有重叠(图6(c)),转换到投影平面,采用分离轴定理[20]進行判断。

2.2 工具与工件的碰撞检测

采用OBB包围盒碰撞检测算法,将机器人末端工具和工件用包围盒包裹起来,进行碰撞检测(图7)。基于分离轴定理,若2个包围盒之间存在分离平面,或者分离轴垂直于任一包围盒的某一个面或同时垂直于2个包围盒的某一条边,判定不会发生碰撞。

3 仿真与实验

3.1 算法可行性仿真

为了验证改进算法的可行性,在4 m×4 m×2 m的仿真空间中的不同位置设置数量不等的障碍物,对比初始算法、改进算法以及节点修减后的路径在4种地图的生成效果。如图8所示,当空间中障碍物较少,3种算法路径几乎一致;当空间中障碍物增多时,改进算法在远离障碍物上明显优于初始算法。对比改进算法,以地图(d)为例,初始算法存在从多个障碍物中间穿过的情况,虽然路径最短,但增加了碰撞的可能性,而改进路径靠近障碍物运行的节点有所减少。从表1可以看出相比传统路径,改进路径的节点数量有所增加,以此躲避更多障碍。

考虑路径整体性,单步移动距离不宜过大,因此被修减节点的相邻节点不再减少。结合图9和表1、表2,相较于初始路径,改进路径长度有所增加,但有效改善了靠近障碍物运行的情况;而经修减后的路径,节点数量相比于改进算法平均减少了32.48%,在保证路径形状基本不变的前提下,节点数量有效减少,算法运行时长也有所增加。

3.2 路径安全性仿真

根据布局实际情况,主要考虑机械臂4、5、6轴与工件、末端工具与工件的碰撞可能性,采用OBB包围盒,利用坐标转换—二次投影法和基于分离轴定理的包围盒碰撞检测算法,进行机械臂碰撞的快速检测。对空间中30个不同位置的点重复30组测试,两种算法的平均检测时间如图10所示。平均碰撞检测时间均在1 ms之内,机械臂移动速度设定为200 mm/s,因此,碰撞检测时延造成的位置偏差在0.2 mm内。

3.3 机械臂末端移动实验

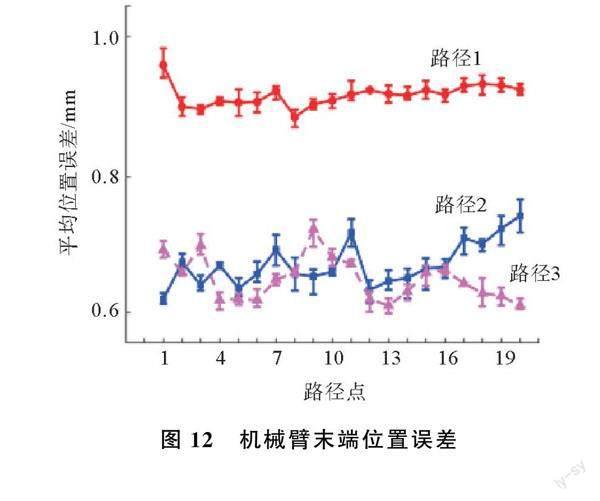

机械臂移动实验现场如图11所示,机械臂末端安装Leica T-probe测量机,利用激光跟踪仪标定位置。将机械臂基坐標系与激光跟踪仪坐标系相匹配,采集机械臂末端实际位置p,与规划位置p′比较,得到机械臂末端相对位置误差Δp(两空间点之间的距离)。实验中,机械臂末端移动速度为200 mm/s,测量随机3条路径的位置精度,每条路径重复测量5组。测量结果如图12所示,3条不同路径上节点的平均误差分别为0.955 mm,0.678 mm,0.654 mm,机械臂末端移动的定位精度在1 mm之内。

4 结论

在机械臂移动过程中,通过空间A*算法斥力加权代价函数,有效减少了紧贴障碍物运行的路径节点数量,提高了路径安全性,同时保证路径整体性的同时冗余节点数量减少了30%以上。考虑路径安全性,采取包围盒方法进行快速碰撞检测,检测时间造成的位置偏差小于0.2 mm。利用激光跟踪仪测量机械臂末端位置精度小于1 mm,验证了在紧凑复杂空间内,机械臂路径规划的有效性。后续将进一步改进和优化算法,提升算法的运行速度,实现安全路径更快速生成。

参考文献

[1]张广林,胡小梅,柴剑飞,等.路径规划算法及其应用综述[J].现代机械,2011(5):85-90.

[2]林韩熙,向丹,欧阳剑,等.移动机器人路径规划算法的研究综述[J].计算机工程与应用,2021,57(18):38-48.

[3]张艳,张明路,蒋志宏,等.动态环境下移动机器人路径规划的研究[J].合肥工业大学学报(自然科学版),2020,43(10):1297-1306.

[4]王洪斌,郝策,张平,等.基于A*算法和人工势场法的移动机器人路径规划[J].中国机械工程,2019,30(20):2489-2496.

[5]王云常,戴朱祥,李涛.基于A星算法与人工势场法的无人机路径规划[J].扬州大学学报(自然科学版),2019,22(3):36-38+49.

[6]陈继清,谭成志,莫荣现,等.基于人工势场的A*算法的移动机器人路径规划[J].计算机科学,2021,48(11):327-333.

[7]成怡,肖宏图.融合改进A*算法和Morphin算法的移动机器人动态路径规划[J].智能系统学报,2020,15(3):546-552.

[8]姚进鑫,刘丽桑,何栋炜,等.融合优化A*算法与动态窗口法的动态路径规划算法研究[J].重庆理工大学学报(自然科学),2022,36(7):197-207.

[9]谢春丽,高胜寒,孙学志.融合改进A*算法和贝塞尔曲线优化的路径规划算法[J].重庆理工大学学报(自然科学),2022,36(7):177-187.

[10] 赵光明,马明月,曾祥凯.一种改进人工势场法的机械臂路径规划方法[J].机械设计与制造,2022(6):223-228+236.

[11] 邱博,单梁,常路,等.基于改进人工势场法双向规划的双机械臂避碰路径规划[J].江苏科技大学学报(自然科学版),2021,35(5):72-79.

[12] ZHOU X, WANG X W, XIE Z H, et al. Online obstacle avoidance path planning and application for arc welding robot[J]. Robotics and Computer-Integrated Manufacturing, 2022, 78: 102413.

[13] ZHONG J, WANG T, CHENG L L. Collision-free path planning for welding manipulator via hybrid algorithm of deep reinforcement learning and inverse kinematics[J]. Complex & Intelligent Systems, 2021,8(3):1899-1912.

[14] LIN G C, ZHU L X, LI J H, et al. Collision-free path planning for a guava-harvesting robot based on recurrent deep reinforcement learning[J]. Computers and Electronics in Agriculture,2021,188: 106350.

[15] LI C G, HUANG X, DING J, et al. Global path planning based on a bidirectional alternating search A* algorithm for mobile robots[J]. Computers & Industrial Engineering, 2022, 168:108123.

[16] 王红莉,向国菲,朱雨琪,等.基于PS-RRT算法的机械臂避障路径规划[J].计算机应用研究,2023,40(1):42-46.

[17] 王学武,汤彬,顾幸生.焊接机器人避障策略研究[J].机械工程学报,2019,55(17):77-84.

[18] 徐晓慧,张金龙.代价函数引导的机械臂运动规划算法[J].机械科学与技术,2020,39(1): 62-67.

[19] 刘建春,秦昆,林彦锋,等.双机械臂碰撞检测算法研究[J].机械传动,2021,45(1):40-44.

[20] 刘娜,毛晓菊.基于分离轴定理的碰撞检测算法[J].数字技术与应用,2012(8):102.

Research on Collision-free Path Planning for Robotic Arms under Large Obstacles Conditions

LIU Jian-chun1,2,YAN Yi-xuan1,LI Wei3,YE Zhong-zhao1

(1. School of Mechanical and Automotive Engineering, Xiamen University of Technology, Xiamen 361024, China;

2. Xiamen Key Laboratory of Intelligent Manufacturing Equipment, Xiamen 361024, China;

3. Xiamen Aerospace Siert Robot System Co., Ltd., Xiamen 361023, China)

Abstract:

To realize the collision-free path planning for robot arm grasping and assembling movement in the workspace with many large and concentrated obstacles, a path planning method using the repulsive force field of artificial potential field method was proposed to improve the space A* algorithm. Firstly, the space A* algorithm for global search was used. Repulsion influence factors were added to modify the cost near the obstacle to improve the cost function. Then, setting the threshold value and the included angle difference were used to reduce the number of path nodes. Finally, the coordinate transformation-secondary projection method between robotic arm and the work, and the separating axis theorem between tool and work was used to the collision detection simulation. The results of simulation and laser tracker measurement show that the number of path nodes is reduced by more than 30%, and the positioning accuracy of the manipulator is within 1mm. It can effectively generate a collision-free path within the space range.

Keywords:

robotic arm; path planning; A* algorithm in space; collision detection

收稿日期:2023-04-23

基金項目:

福建省高校产学合作项目(批准号:2021H6036)资助。

通信作者:

刘建春,男,博士,教授,主要研究方向为机器人、机器视觉等。E-mail:LJCXMUT@163.com