组合多孔介质与氮气幕协同抑制瓦斯爆炸实验研究*

王 健,余靖宇,凡子尧,郑立刚,刘贵龙,赵永贤

(1. 河南理工大学安全科学与工程学院,河南 焦作 454003;2. 河南理工大学煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454003;3. 河南理工大学瓦斯地质与瓦斯治理省部共建国家重点实验室培育基地,河南 焦作 454003)

近年来,随着城市天然气管道的发展,天然气泄漏导致城市地下综合管廊内事故亦频频发生[1],对人民的生命财产和社会经济造成无法挽回的损失。为减轻事故灾害或进一步防止事故发生,学者对各种主动和被动抑爆措施开展了广泛研究,主要集中在惰性气体、粉体、细水雾抑爆及多孔介质阻爆。

对于惰性气体抑爆,张迎新等[2]、余明高等[3]进行了氮气与二氧化碳抑制瓦斯爆炸实验研究,发现随着初始混合气体中惰性气体氮气或二氧化碳含量的升高,瓦斯爆炸超压均明显降低,并且N2和CO2的加入导致混合气体的火焰畸变减小[4],火焰前沿位置和速度的振荡幅度减小。胡洋等[5]研究发现,N2抑制火焰的传播特性与N2喷射压力密切相关,火焰传播速度随着喷射压力增加呈现先增加后减弱的趋势。刘洋等[6]通过长直管道空间燃气爆炸数值模型,对比分析了CO2、N2和水蒸气的抑爆效果,结果表明CO2对爆炸超压及其振荡的抑制效果最好,水蒸气次之,N2最弱。

对于多孔介质阻爆的应用,Zhuang 等[7]指出多孔材料的厚度和孔径发生变化,对爆炸压力和爆炸强度有很大的影响。多孔介质的互联微网络结构有助于淬灭气体爆炸火焰和抑制冲击波超压,但抑爆程度有限。Duan 等[8]分析了9 种不同孔径和厚度的多孔介质对管内甲烷爆炸火焰传播和超压的影响,发现多孔介质对爆炸火焰的影响主要取决于孔径,其次是厚度。除了多孔介质本身性质外,也有学者研究了点火距离对多孔介质抑爆效果的影响。Shao 等[9]分别在不同点火距离和初始压力下,对空管和含泡沫铜管进行爆炸试验,结果表明:泡沫铜在不同初始压力下靠近点火端时具有较好的抑制效果。Jin 等[10-12]实验研究了单、多层金属丝网和点火位置与多孔介质的距离对密闭管道内预混甲烷火焰行为和压力动力学的影响,实验表明层数增多和点火位置越靠近金属丝网,抑制效果越明显。

为了得到更好的抑爆效果,一些学者将多种抑爆方式组合,研究其对爆炸过程的影响。王燕等[13]利用溶剂反溶剂法将KHCO3负载于赤泥表面,提高了赤泥抑制瓦斯爆炸的优越性。王亚军等[14-15]实验研究了煤粉与泡沫金属对瓦斯爆炸的抑制效果,结果表明:当煤粉质量一定,粒径越接近泡沫金属孔径,煤粉越易滞留在泡沫金属上,对其抑爆性能影响也越大。裴蓓等[16]研究发现CO2和超细水雾共同作用时能避免因超细水雾带来的促爆,可以明显减弱火焰不稳定性,减小火焰传播速度。余明高等[17]研究了管道内N2-双流体细水雾复合抑爆,指出喷雾时间越长,抑爆效果越好。含氯化钠添加剂的N2-双流体细水雾[18]对甲烷/空气爆炸具有更好的抑制效果。郭成成等[19]研究表明N2-细水雾与CO2-细水雾均比细水雾的抑爆效果要好,且CO2-细水雾的抑爆效果优于N2-细水雾。温小萍等[20]通过实验研究了一维多孔介质和超细水雾协同作用对瓦斯爆炸的影响,实验表明:二者组成的复合体系的抑爆特性优于单一体系,即火焰锋面最大速度和爆炸超压最大峰值均有显著变化。韦双明等[21]研究了气液两相介质抑制管道甲烷爆炸协同增效作用,结果表示:在CO2、N2、He 和Ar 四种惰性气体与超细水雾的共同作用下,气液两相介质对9.5%甲烷/空气预混气爆炸超压、火焰传播速度和最大火焰温度的抑制均表现出明显的协同增效作用。

以上研究结果表明,惰性气体、粉体、细水雾抑爆及多孔介质对抑制甲烷爆炸都有一定的效果,且复合抑爆方式优于单一抑爆方式。多孔介质具有较好的淬熄火焰的效果,与惰性气体的作用具有一定互补性,因此两者共同作用对抑制爆炸压力及阻止火焰传播会产生较好的效果。相较于粉体抑爆,粉体的使用会对管道造成污染以及环保问题,惰性气体则不会。而目前针对惰性气体与多孔介质协同抑制瓦斯爆炸的研究尚不充分。鉴于此,并考虑到CO2比N2窒息性更强,本文通过自主搭建的氮气幕与多孔介质协同抑爆实验平台,分析氮气与多孔介质协同抑制瓦斯爆炸的效果和机制。

1 实验装置与方法

1.1 实验装置

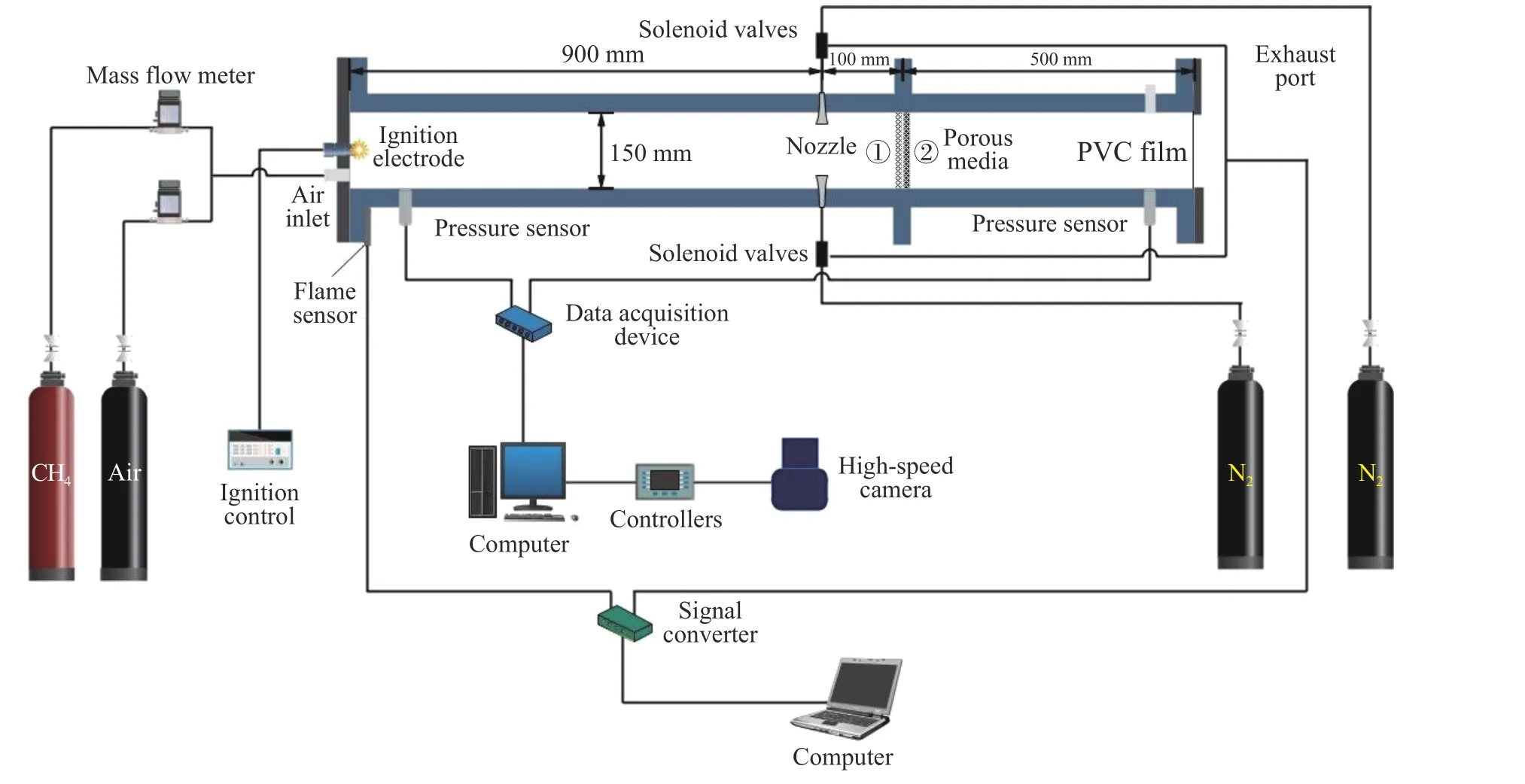

实验系统组成包括:可视化爆炸管道系统、配气系统、数据采集系统、点火系统、氮气幕发生装置以及多孔介质。实验系统如图1 所示。可视化爆炸管道系统由两个截面积均为150 mm×150 mm、壁面厚度为20 mm、总长为1 500 mm 的有机玻璃管道组成,壁面最大承压极限为2 MPa。两节管道长度分别为1 000 和500 mm,管道左端固定封闭,右端使用PVC 薄膜覆盖封闭。配气系统主要由甲烷气瓶、空气压缩机、甲烷流量计和空气流量计以及连接阀门和管道组成。数据采集系统由火焰图像采集系统和压力数据采集系统组成。图像采集系统以1 000 s-1的速率捕捉可视化爆炸管道中火焰传播图像,高速摄像机的像素设置为1 024×1 024。压力数据采集系统由数据采集卡USB-1208FS、高频MD-HF 压力传感器和台式电脑组成。点火系统主要由高压变频模块、点火电极、6 V 直流电源以及控制器组成。点火电极位于管道左侧封闭盖板中部,点火能量为0.2 J。氮气幕发生装置包括火焰传感器、电磁阀、信号转换器、氮气瓶、喷头以及电脑。实验时,火焰传感器检测到爆炸火焰,将光信号转化为电信号,由信号转换器、电脑组成的系统判断并处理电信号,电信号异常,则触发常闭电磁阀打开阀门,氮气经过喷头喷入管道,在管道横截面形成氮气幕。现有多孔材料大致分为两类:金属多孔材料和非金属多孔材料。根据前人研究发现泡沫金属的抑制效果优于金属丝网和泡沫陶瓷等[22]。本文多孔材料采用泡沫金属进行实验,材料厚度均为5 mm、密度为0.8 g/cm3、孔隙率为85%。泡沫铁镍选用四种孔隙密度:10、20、30、40 ppi。泡沫铜选用两种孔隙密度:20 和40 ppi。

图1 实验系统Fig. 1 Experimental system

1.2 实验工况与方法

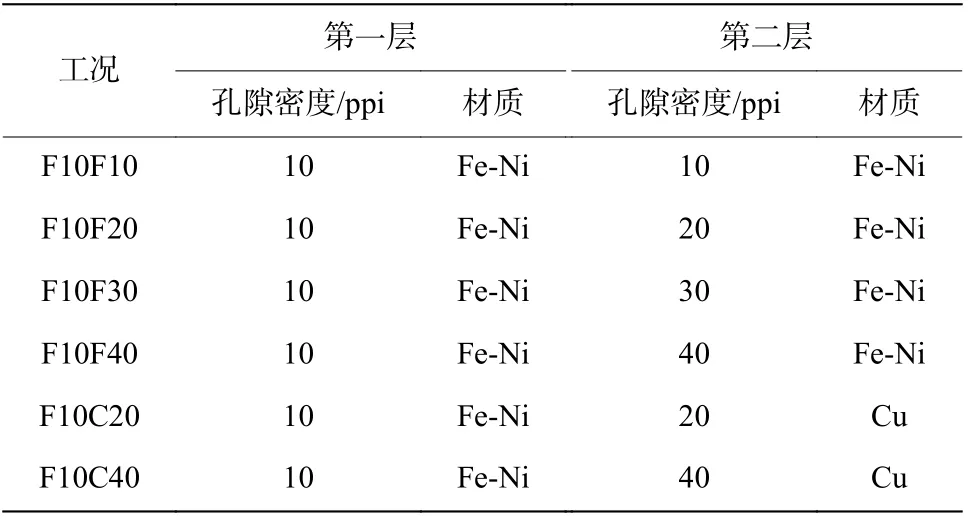

实验采用的组合多孔介质由两层多孔介质组合而成,第一层(靠近点火源侧)为孔隙密度为10 ppi的泡沫铁镍,第二层(靠近出口端)为10、20、30、40 ppi 的泡沫铁镍或20、40 ppi 的泡沫铜,并固定于距离点火端1 000 mm 处,氮气幕距离点火端900 mm,实验工况如表1。

表1 实验工况Table 1 Experimental conditions

实验基本步骤如下:连接实验设备并调试,检查可视化爆炸管道的气密性;打开充气阀门,由质量流量计控制配置甲烷浓度为9.5%的甲烷/空气预混气(即化学当量比),并为确保预混气的均匀性,采用五倍充气法,即控制向管道充入的预混气体积为管道体积的五倍;在充气后期调整氮气喷出系统中氮气减压阀至0.5 MPa,确保氮气喷出系统进入工作状态;充气结束后,关闭质量流量计与排气阀门,静置30 s,确保管道内预混气混合均匀;充气结束后,先打开高速摄像机、压力采集系统,再点火;氮气喷出系统检测到火焰信号,启动电磁阀,氮气以预设定的压力喷出;数据采集系统将整个过程的火焰图像及压力数据采集并保存。为确保可重复性和减少因操作等因素可能导致的实验误差,每组实验至少重复三次,并取其中一组数据进行分析。

2 实验结果与讨论

2.1 氮气幕与组合多孔介质对瓦斯爆炸火焰传播过程的影响

图2 给出了实验所得火焰传播图像。火焰发展前期均经历了半球形火焰阶段以及指形火焰阶段[23],当火焰接近喷头时呈破碎状,表明火焰接触喷头前已经受到氮气的抑制作用影响,原本完整的火焰前沿在氮气幕的湍流作用下破碎。而后火焰仍被喷头截为两段:喷头前侧火焰和喷头后侧火焰,喷头前侧火焰受到氮气喷出影响而与可燃气体及氧气隔绝,火焰逐渐消散;喷头后侧火焰受到管道末端泄压口影响,传播至管道末端后迅速消散。

F10F10、F10F20 和F10C20 三种工况爆炸火焰均未淬熄,组合多孔介质下游可燃气体被点燃。火焰传播至氮气幕处受到氮气喷出的影响基本相似。当火焰穿过氮气幕,进入组合多孔介质与氮气幕形成的窒息区间,具备更大孔隙密度的F10F20 和F10C20 工况的火焰颜色明显变暗、火焰面积明显变小。这是由于较小的孔径能够阻止氮气大量逸出组合多孔介质上游端,从而提升区间氮气含量,此时区间内可燃气体及氧气浓度较低,导致燃烧反应速率降低,火焰面积随之减小。削弱后的火焰传播至多孔介质,由多孔介质内部孔隙结构分割、耗散破碎状火焰。这两种工况孔隙密度较小,组合多孔介质不能有效淬熄爆炸火焰。通过组合多孔介质的微小火焰能够点燃下游可燃气体。此时组合多孔介质起到隔断上下游火焰的作用,上游火焰由于失去可燃气体及氧气的供应逐渐熄灭,下游火焰则因下游具备充足的可燃气体和氧气而加速传播至管道末端。对比F10F10、F10F20 和F10C20 下游火焰传播图,可以发现F10F20 和F10C20 下游火焰面积均小于F10F10。原因可能是,撞击多孔介质的破碎状火焰首先被孔隙密度小的第一层多孔介质分割为微小火焰,然后撞击孔隙密度大的第二层多孔介质,爆炸火焰经历两次削弱,降低了火焰在多孔介质内部的通过率。同时,两种孔隙密度不同的组合使多孔介质内部更加复杂,孔隙结构被氮气分子填充,增加了反应自由基撞击孔隙结构和氮气分子的概率,提升多孔介质淬熄效率。最终通过多孔介质的微小火焰数量少、能量低,下游燃烧反应进行缓慢,因此火焰面积小于F10F10 工况。

F10F30、F10F40 和F10C40 工况均能淬熄爆炸火焰,这说明增加组合多孔介质第二层的孔隙密度能够有效增强多孔介质淬熄性能。这是因为这三种工况下的多孔介质孔隙结构更加复杂,火焰在多孔介质内部的传播路径也就更多,火焰与多孔介质的接触面积更大,爆炸反应产生的热量被快速消耗,因此火焰在多孔介质中熄灭。观察多孔介质淬熄爆炸火焰后上游火焰消散情况,发现三种工况下多孔介质上游均未出现复燃现象,在相同时间内,F10F40 工况成功淬熄爆炸火焰后,上游火焰消散速度比F10F30 工况的速度更快。同理对比F10F40 与F10C40 工况,F10C40 工况消散的上游火焰图像颜色更淡,即火焰消散得更快。由此可见,在氮气幕的抑制作用下,不仅能够消除上游复燃现象,而且能加速爆炸火焰消散,降低爆炸对管道上游的破坏。

2.2 氮气幕与组合多孔介质对瓦斯爆炸火焰传播速度的影响

图3 为不同组合多孔介质工况下的火焰前锋位置随时间变化曲线。如图所示,火焰传播至500 mm 前,六种工况火焰前锋位置随时间变化趋势一致。之后由于氮气幕和多孔介质的共同作用下,曲线变化出现差异。F10F10 不能淬熄爆炸火焰,这是由于10 ppi 的泡沫铁镍的淬熄效率低,此时多孔介质类似障碍物。火焰受到多孔介质的障碍物加速作用,传播至管道末端时间最短。而F10F20、F10C20 虽然爆炸火焰均未淬熄,但F10C20 传播至管道末端的时间明显长于F10F20。这是由于泡沫金属导热性[24]较好,且泡沫铜优于泡沫铁镍,破碎状火焰在泡沫铜内部热量耗散更快,穿过多孔介质的火焰能量更低,所以下游燃烧反应剧烈程度低于F10F20,传播至管道末端用时长于F10F20。F10F30、F10F40、F10C40 爆炸火焰均能淬熄,但F10C40 淬熄火焰用时最长。造成这一现象的主要原因是,泡沫铜的衰压能力强[25],爆炸产生的前驱冲击波被组合多孔介质的泡沫铜大量吸收,破坏前驱冲击波对未燃混合气体的加热和压缩的正反馈机理,导致火焰加速受阻,火焰传播至多孔介质用时更长。

图3 不同组合多孔介质的火焰前锋位置-时间曲线Fig. 3 The curve of flame front position versus time for different combinations of porous media

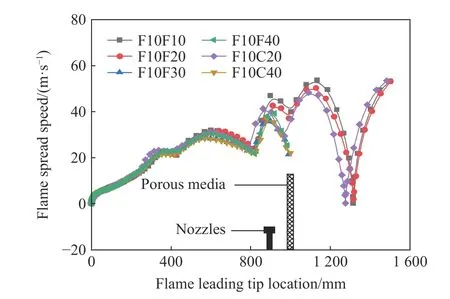

图4 为不同组合多孔介质抑制作用下的火焰传播速度随火焰前锋位置变化曲线。可以看出,双层均使用10 ppi 泡沫铁镍时,火焰在多孔介质前的传播速度最快,为46.96 m/s。由于孔隙密度的增大,导致多孔介质对上游气体的阻力作用增强,因此随着第二层多孔介质孔隙密度的增加,最大火焰传播速度随之降低。F10F20、F10F30、F10F40 的最大火焰传播速度分别为42.76、38.20、37.50 m/s。之后由于多孔介质的孔隙结构及内部氮气分子无法阻止过快的火焰冲击,此时多孔介质充当障碍物,孔隙视为增加湍流作用的结构,导致火焰穿过多孔介质后达到更大的速度,例如淬熄失败的F10F10 和F10F20 工况中,火焰穿过多孔介质的传播速度峰值分别高达53.76 和50.34 m/s。并且在实验中可以观察到,穿过多孔介质的火焰并未继续加速传播至管道末端,而是出现火焰反转传播的现象。这种情况的出现,可能是因为多孔介质内部复杂的通道结构能够将火焰分割为细小火焰,导致通道壁面散热量大于燃烧反应释放的热量,并且多孔结构增加了反应自由基碰撞通道壁面的几率,从而达到淬熄爆炸火焰的目的。淬熄失败时,细小火焰迅速穿过多孔介质,由于细小火焰传播速度快、能量小,只能点燃到多孔介质一定距离的可燃气体,而贴近多孔介质的可燃气体第一时间并未被点燃,再加上喷出的氮气将多孔介质上游未燃气体持续排至下游。因此下游段出现火焰反向传播,将贴近多孔介质侧的未燃气体燃烧之后,继续向管道末端传播。

图4 不同组合多孔介质的火焰传播速度-位置曲线Fig. 4 Velocity-position curves of flame propagation fordifferent combinations of porous media

对于第二层孔隙密度较大的F10F30、F10F40 而言,火焰传播速度达到峰值后,由于更多的氮气保留在多孔介质上游,大幅降低可燃物浓度,火焰传播速度随之迅速下降,减速后的火焰被组合多孔介质淬熄。对于工况F10C20 而言,改变第二层多孔介质的材质,虽然没有提升多孔介质淬熄性能,但最大火焰传播速度得到衰减。多孔介质上下游最大火焰传播速度衰减至41.35 和48.36 m/s。当泡沫铜的孔隙密度提升至40 ppi,组合多孔介质能够淬熄爆炸火焰,前期火焰传播速度显著降低,最大火焰传播速度最小,为34.55 m/s。可见合理改变多孔介质的组合能提升与氮气幕协同抑制瓦斯爆炸的效果。

2.3 氮气幕与组合多孔介质对瓦斯爆炸超压的影响

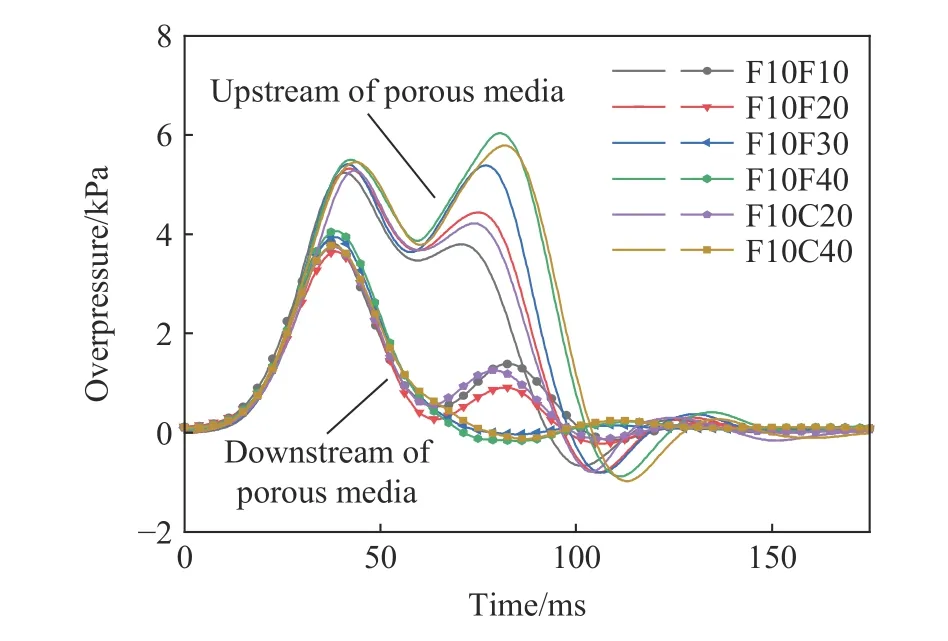

实验中,使用高频动态压力传感器对管道内压力进行采集,得到氮气幕与组合多孔介质协同抑制瓦斯爆炸过程中爆炸超压随时间变化曲线。如图5 所示,六种工况均出现双峰结构。

图5 不同组合多孔介质的爆炸超压-时间曲线Fig. 5 Variation curves of explosion overpressure with time for different combinations of porous media

对比图5 中各工况压力曲线,并对第一、第二超压峰值变化规律进行分析,可以发现:

(1) 第一超压峰值,产生的原因为实验过程中爆炸产生的冲击波造成泄压口PVC 薄膜的破裂,气体泄出量急剧提升,导致爆炸超压的回落;组合多孔介质影响第一超压峰值的数值,组合多孔介质孔隙密度越大,第一超压峰值越大;六种工况对应第一超压峰值分别为5.235、5.323、5.421、5.536、5.213、5.444 kPa;

(2) 氮气喷出系统检测到火焰信号,氮气幕发生装置触发启动,大量氮气进入多孔介质上游,窒息区间内湍流度增大,火焰迅速发展,压力迅速升高;随着火焰靠近多孔介质板,多孔介质对上游气流的阻碍作用导致较多氮气保留在区间内,抑制火焰发展,压力骤然下降,形成第二超压峰值;对于较低孔隙密度的第二层多孔介质的工况,对于压力波的阻碍与反射能力较低,火焰穿过多孔介质后引燃管道下游的可燃气体,且实验系统为开口管道,致使第二超压峰值降低;随着第二层多孔介质孔隙密度的增大,多孔介质反射压力波的能力增强,同时能够更好地阻止氮气的溢出,使多孔介质上游积聚的压力也随之增高,致使淬熄成功的工况第二峰值大于淬熄失败的工况峰值;六种工况对应第二超压峰值分别为3.794、4.440、5.383、6.036、4.217、5.787 kPa;其中使用泡沫铜的工况压力均低于同种配置的泡沫铁镍工况,原因为:泡沫铜衰减压力的能力强于泡沫铁镍;泡沫铜大量吸收先于火焰到达多孔介质的冲击波,破坏冲击波与火焰面的正反馈;同时,材质强度高的泡沫铁镍位于泡沫铜前方,有效防止强度低的泡沫铜形变而造成淬熄失败。

3 抑制机理

图6 所示为氮气幕与多孔介质协同抑制瓦斯爆炸机理。完整的火焰前峰在到达氮气幕之前,氮气幕后方充满了可燃气体与氧气。完整的火焰前峰受到氮气幕的冲击作用形成破碎状火焰,削减火焰强度,且燃烧反应所需的可燃气体和氧气,被喷出的氮气驱离喷头区域,燃烧反应速率下降,致使瓦斯爆炸强度降低。当破碎状火焰传播至喷头与多孔介质形成的区间时,不断喷出的氮气挟带更多可燃气及氧气运输至多孔介质下游。多孔介质对上游气体的阻力作用将喷出的氮气积聚在区间内,进一步稀释区间内可燃物浓度,再加上多孔介质复杂的孔隙结构吸收前驱冲击波,破坏正反馈机制。两者共同作用导致多孔介质上游火焰速度骤然下降。

图6 抑制机理示意图Fig. 6 Schematic diagram of suppression mechanism

破碎状火焰传播至多孔介质时,被多孔介质孔隙结构分割成众多微小火焰在多孔介质内部继续传播。多孔介质通过物理和化学两种作用淬熄爆炸火焰:物理作用,多孔介质内部存在狭小的通道,当通道足够小,火焰在通道内传播一定距离会自动熄灭,而且由于多孔介质内部的冷壁导热,火焰的热损失急剧增加,即多孔介质带走了火焰大部分的热量从而抑制爆炸反应的进行;化学作用,多孔介质较大的表面积能够增加自由基碰撞概率,促进自由基的壁面销毁和气相销毁等[26]。

氮气主要起到稀释瓦斯浓度和隔绝氧气的作用,此外氮气分子可以作为第三体参与爆炸反应,降低参与链式反应的高能自由基数量,从而达到抑制爆炸的效果,也称为三体碰撞反应[27]。然而氮气分子充斥在多孔介质内部孔隙结构之间,致使爆炸反应自由基要么碰撞孔隙结构而销毁,要么与氮气分子发生三体碰撞反应而销毁,燃烧反应在多孔介质内部难以进行,火焰被多孔介质淬熄。因此氮气幕显著衰减火焰传播至多孔介质的强度,也提升了多孔介质淬熄瓦斯爆炸火焰的性能。

当氮气幕与组合多孔介质结合使用,氮气分子进入组合多孔介质内部,参与多孔介质淬熄爆炸火焰的过程:首先,氮气幕衰减后的爆炸火焰冲击孔径大的第一层多孔介质,多孔介质复杂微孔结构的散热能力与氮气的吸热能力有效结合,加速爆炸反应热能的耗散,降低了爆炸反应强度和爆炸反应速率;其次,进一步衰减后的爆炸火焰冲击孔径更小的第二层多孔介质,网状孔隙通道的增加导致火焰再次分流,多孔介质本身淬熄爆炸火焰的概率有所提升,再加上氮气分子分布在更小孔隙结构中,与爆炸反应自由基发生三体碰撞的概率大幅提升。因此原本需要更大孔隙密度多孔介质才能淬熄的爆炸火焰,最终在氮气幕和组合多孔介质层层削减作用下,淬熄在组合多孔介质内部。在实验后可观察到多孔介质材料上附着一层黑色燃烧残余物,且第二层多孔介质为泡沫铜的工况下,还观察到泡沫铜产生轻微变形。

结合实验数据,如图7 所示,多孔介质下游所有工况的第一超压峰值均低于上游的第一超压峰值,其原因为下游的第一超压峰值为破膜压力,而上游的第一超压峰值为破膜压力与上游积蓄压力的叠加值。对于上游的爆炸超压的第二峰值,前文已分析,在此只对下游的第二峰值做出解释,在第二层多孔介质密度较低的工况下,即未被淬熄的火焰点燃了下游可燃气体,致使爆炸超压再次上升。对于具有较高密度第二层多孔介质的工况,火焰在氮气与多孔介质协同作用下被淬熄,下游可燃物未被点燃,即不会出现第二峰值。

图7 多孔介质上下游超压对比Fig. 7 Comparison of upstream and downstream overpressure of porous media

4 结 论

本文研究了氮气幕与组合多孔介质对瓦斯爆炸抑制效果的影响,并探讨了氮气幕与多孔介质协同抑制瓦斯爆炸的机理,主要结论如下:

(1) 合理改变多孔介质的组合能提升与氮气幕协同抑制瓦斯爆炸的效果;孔隙密度大的多孔介质作为组合多孔介质第二层,能阻挡氮气逸出多孔介质上游,火焰传播速度随之迅速下降,并随着第二层板孔隙密度的增加,多孔介质淬熄火焰性能得到增强,上游端已燃火焰消散更快;其中,使用空隙密度为40 ppi 的泡沫金属铜能够明显降低前期火焰传播速度;

(2) 组合多孔介质条件下的爆炸超压随时间变化曲线均为双峰型;当组合多孔介质第二层板孔隙密度增加时,第一超压峰值变化较小,第二超压峰值骤然上升;但使用衰压能力优秀的泡沫铜,吸收大量前驱冲击波,破坏正反馈机制,有助于降低爆炸危险性;同时强度高的泡沫铁镍位于泡沫铜前方,能够防止强度低的泡沫铜形变而造成淬熄失败;

(3) 氮气幕不仅削弱多孔介质上游爆炸反应强度,而且提升了多孔介质淬熄瓦斯爆炸火焰的性能;氮气幕可稀释多孔介质上游可燃气体浓度,同时,多孔介质孔隙结构中保留许多氮气分子,导致参与燃烧反应的高能自由基碰撞孔隙结构或与氮气分子发生三体碰撞反应而销毁,燃烧反应产生的热量也被多孔介质快速耗散。