焊后热处理对钛合金对接板疲劳寿命影响的数值模拟

罗家元,张宇翔,吕晨轲

(重庆交通大学机电与车辆工程学院,重庆 400074)

0 引言

钛合金由于具有重量轻、耐高温、耐腐蚀、焊接性能好等一系列优点而被广泛应用于海洋工程、航空航天设备中[1-3]。大尺寸、大厚度的部件整体成型成本较高,且加工难度较大,在加工时通常采用成本较低的焊接加工,但由于焊接过程中,焊接接头的不均匀受热和冷却,焊件会产生残余应力,焊接残余应力的存在直接影响了焊接件的抗拉强度、断裂韧性以及疲劳寿命等,因此,在焊接件加工过程中控制与消减残余应力是必不可少的一环。

在TC4 钛合金厚板的焊接过程中通常采用真空电子束焊接,因其具有能量集中、热影响区小等特点[4],通常会导致TC4 钛合金厚板内外温度梯度变化较大,从而引起残余应力在厚板内部的产生。Liu[5]等开发了一种组合热源来研究50 mm 厚的厚板电子束焊接的残余应力分布。结果表明电子束焊接引起的厚板的全厚度残余应力与电弧焊接的全厚度残余应力明显不同。曾庆继[6]等采用试验的方法研究了9 mm 厚的TC4 钛合金的最佳焊接工艺参数,并用数据验证了数值模拟的正确性。结果表明,由双椭球热源和锥形热源组成的组合热源能够更好地模拟电子束焊接的特点。焊后热处理作为一种有效且常见的消减残余应力的工艺被广泛的使用,大量学者对于焊后热处理工艺进行了试验、数值仿真等研究。Zhang 等[7]利用有限元仿真软件Abaqus对GH80A 镍合金的电子束焊接和焊后热处理过程进行了研究,并采用试验的方法验证了有限元仿真结果的准确性。Dong 等[8]通过有限元仿真和试验的方法,研究了塑性变形和蠕变松弛对焊后热处理不同阶段残余应力消除过程的影响。结果表明最主要的应力释放机制是蠕变应变引起的应力松弛。逯世杰等[9]开发了考虑蠕变效应的热-弹-塑性有限元计算方法,用该方法研究了Q345 钢焊后热处理过程中蠕变效应对焊接残余应力的影响。结果表明,仅考虑焊后热处理保温阶段的蠕变,能够较大程度提高计算效率,且对数值模拟结果影响较小。目前有关TC4 钛合金厚板焊后热处理过程中残余应力的分布状态及蠕变效应在该过程中的作用机理的研究相对较少。

基于有限元仿真软件Abaqus,通过编写子程序的方法建立了双椭球热源与锥形热源组成的组合热源,模拟了30 mm 厚的TC4 钛合金厚板的真空电子束焊接过程,并分析了厚板焊后残余应力的分布情况,随后基于考虑蠕变应力松弛效应的热-弹-塑性有限元的方法,对TC4 厚板进行焊后热处理,并分析了3 种焊后热处理温度下残余应力的消除效果,最后,基于专业疲劳分析软件fe-safe 分析对比了焊接残余应力以及焊后热处理对于30 mm 厚的TC4 钛合金对接板的疲劳寿命的影响,为TC4 钛合金厚板结构焊接接头的残余应力预测及焊后热处理工艺参数的选择提供理论支持。

1 对接板焊接残余应力分析

1.1 焊接有限元模型

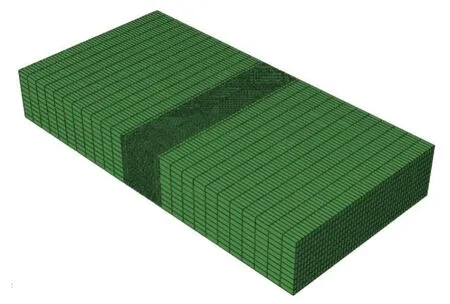

笔者研究的对接平板采用电子束焊接,平板材料为TC4 合金,尺寸为200 mm×100 mm×30 mm,是由两块100 mm×100 mm×30 mm 的平板焊接而成,焊接数值模拟过程在有限元仿真软件Abaqus中完成,采用顺序耦合的热-弹-塑性有限元的方法,在温度场的模拟中,节点单元选择DC3D8,应力场的模拟中,单元类型选择C3D8R。为保证计算精度同时节约计算时间,对热影响区及焊缝位置采用过渡网格技术进行网格加密,焊缝及热影响区的网格尺寸为1 mm,网格总数为84 000 个,其结构如图1 所示。

图1 TC4 钛合金对接板网格结构Fig.1 Grid structure of TC4 titanium alloy butt plate

焊接数值模拟过程中采用Fortran 编程语言编写Dflux 用户子程序,并导入到Abaqus 中模拟焊接时热源的移动,焊接热源的选择与焊接方式密切相关,由于电子束焊接穿透性高,热影响区小,因此,在数值模拟过程中采用双椭球热源模型与锥形热源模型共同构成的组合热源,该热源能够准确的模拟电子束焊接时的热量分布,双椭球热源的数学表达式为:

锥形热源的数学表达式为:

式中,Qv1+Qv2=Q为焊接热输入总量(J);ff和fr分别为双椭球热源前后椭球的热量分配系数;af、ar、b、c为双椭球热源的尺寸参数(m);ye、yi为锥形热源的位置参数(m);re、ri为锥形热源的形状参数(m);Q的数学表达式为:

其中,U为焊接电压(V);I为焊接电流(A);µ为焊接时的热效率。在模拟过程中焊接电压取60 kV,电子束电流取350 mA,热效率取0.85,焊接速度取8 mm/s,焊接过程中,焊件的高温区域通过辐射与外部环境进行热交换,焊件的低温区域通过对流与外部环境进行热交换,为了考虑焊接过程中的热量损失,定义对流换热系数为20 W/(m2·K),发射率为0.8,室温为20 ℃。焊接过程中考虑了随温度变化的材料热物理性能和力学性能,TC4 合金的材料参数取自文献[10]。

1.2 焊接温度场分析

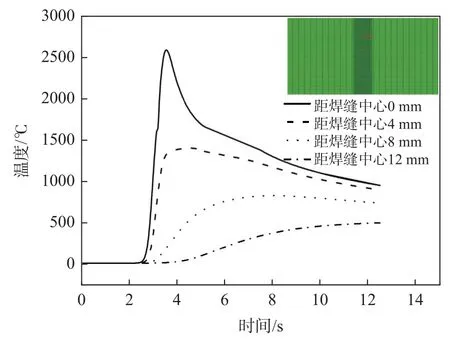

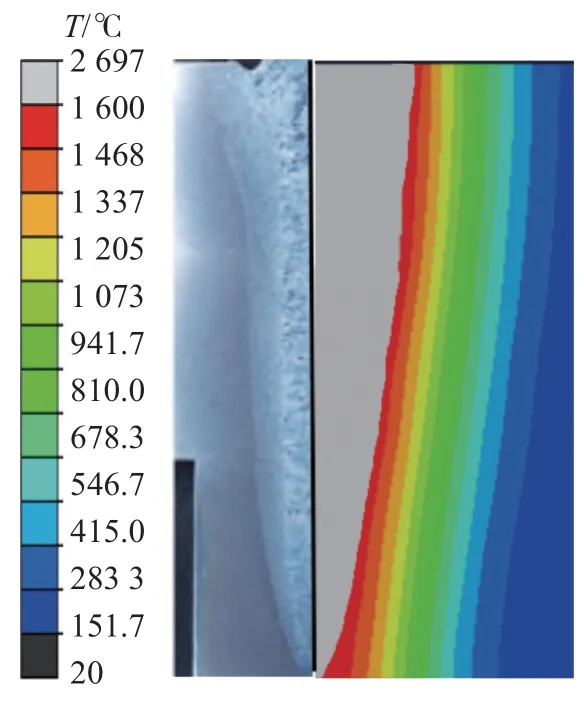

在焊接的模拟过程中,温度场的准确性直接关系到残余应力场的分布是否合理,因此,对于焊接温度场的校核是至关重要的。图2 为钛合金对接板上部分节点的热循环曲线,从图2 可以看出,由焊缝到热影响区的最高温度急剧下降,这表明热源的热量分布较为集中,比较符合电子束焊接热量集中的特点。TC4 钛合金的熔点约为1 600 ℃,图3 右侧为4 s 时焊缝的熔池样貌,图中灰色区域为熔池(温度高于1 600 ℃),左侧为文献[11]中相同结构电子束焊接试验的熔池样貌,对比可以得出本文模拟过程中温度场数据与实际焊接过程中的热量分布基本相同,表明了温度场的模拟较为准确。

图2 热循环曲线Fig.2 Thermal cycle curve

图3 熔池对比Fig.3 Molten pool comparison

1.3 焊接残余应力场分析

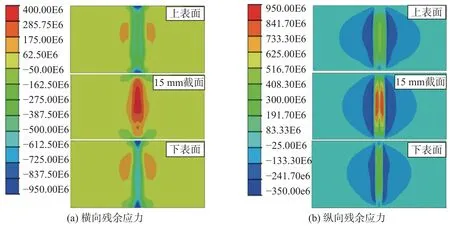

将温度场作为预定场导入残余应力分析模型中,可以得到TC4 钛合金对接板的横向、纵向焊接残余应力分布,如图4 所示,从图4(a)可以得出横向残余应力在上表面和下表面的分布规律为焊缝区域受压应力,靠近焊缝两侧区域受拉应力,在焊接起始位置和结束位置受到较大的压应力作用,横向残余应力在对接板中面的分布情况为焊缝区域受到较大的拉应力。由图4(b)可知,纵向残余应力在焊缝区域表现为压应力,焊缝两侧表现为拉应力,由于焊缝中部金属受到较大的约束作用,因此,纵向残余应力在焊缝区域中面表现为更大的压应力,这一分布趋势与文献[12]中残余应力分布情况基本一致。

图4 残余应力分布云图Fig.4 Residual stress distribution cloud diagram

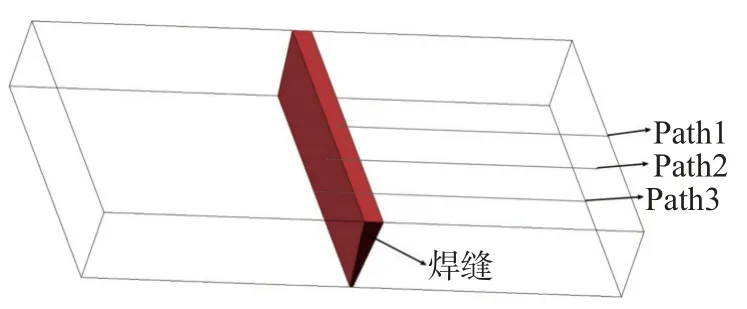

为了深入了解残余应力在TC4 对接板上的分布情况,在对接板表面及内部选取3 条路径,其位置见图5,分别给出残余应力在Path1、Path2、Path3 三条路径上的分布曲线,如图5 所示,可以看出残余应力主要存在于焊缝以及热影响区附近,这是由于电子束焊接热影响范围小、能量集中导致焊缝与母材间温度差较大引起的。

图5 路径分布Fig.5 Path distribution diagram

由图6(a)可得,横向残余应力在Path1、Path3上表现为焊缝区受压应力,其最大值分别为465.4、559.3 MPa,在远离焊缝区后迅速减小至0,后又变为100 MPa 左右的拉应力,最后缓慢减少至0。在Path2 上横向残余应力在焊缝区表现为拉应力,最大值约为339 MPa,在远离焊缝区后缓慢减少至无残余应力。由图6(b)可得,纵向残余应力在焊缝区均表现为拉应力,最大拉应力值出现在中面的Path2 上,其值为814.9 MPa,在远离焊缝区后,迅速减小至0,然后在热影响区变为200 MPa 左右的压应力,最大压应力出现在位于中面的Path2 上,其最大值约为260 MPa,可以看出钛合金对接板内部残余应力较大,需要进行焊后热处理。

2 焊后热处理过程分析

2.1 热处理有限元模型

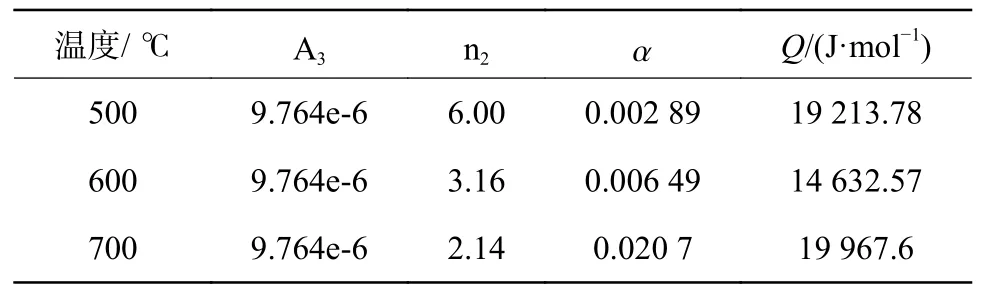

将钛合金对接板焊后残余应力场作为初始条件导入热处理模型中进行焊后热处理过程分析,分别对焊接后的TC4 对接板进行500、600、700 ℃的焊后热处理,热处理过程中包含升温、保温以及降温过程,其中升温过程0.5 h,保温过程2 h,随后炉冷至室温。在焊后热处理的过程中,残余应力的降低主要是由高温下材料强度的下降和材料蠕变引起的应力松弛作用导致,因此,在焊后热处理的模拟过程中应考虑材料的蠕变效应。笔者采用由四次延迟函数变换得到的基于Arrhenius 方程的双曲正弦型蠕变本构方程来描述TC4 对接板保温阶段材料的应力松弛过程,其参数选自文献[13],如表1 所示,该方程可以准确预测蠕变的每一个阶段,其数学表达式如下:

表1 蠕变本构方程参数Table 1 Creep constitutive equation parameters

2.2 热处理结果分析

为了解焊后热处理对于TC4 对接板内部残余应力的消除情况,提取位于TC4 钛合金对接板中部的Path2 上的残余应力作进一步分析。图7 为TC4 钛合金对接板在不同温度下焊后热处理后的残余应力与热处理前的残余应力在路径Path2 上的分布对比。由图7 可知,经过2 h 焊后热处理,横向残余应力与纵向残余应力在分布趋势上与热处理前基本一致,且残余应力出现不同程度的下降。在Path2 上经过500 ℃×2 h 的焊后热处理后,横向残余应力峰值从339.5 MPa 下降至272 MPa,下降约20%,纵向残余应力峰值由814 MPa 下降至622.5 MPa,下降约23%。在经过600 ℃×2 h 的焊后热处理后,横向残余应力最大值下降了235.3 MPa,下降约69%,纵向残余应力最大值下降了628.2 MPa,下降约77%。在700 ℃×2 h 的焊后热处理工艺下横向残余应力峰值为28 MPa,纵向残余应力峰值为46.3 MPa,焊接残余应力下降程度接近100%,该结果与文献[14]中试验结果几乎一致。由于TC4 钛合金发生相变的温度在900~1 000 ℃,因此,焊后热处理工况下700 ℃×2 h 的焊后热处理工艺对接板内残余应力消除效果最好。

2.3 热处理消除残余应力的机理分析

焊后热处理过程中残余应力的释放主要受材料的软化、材料的塑性变形、蠕变效应等影响[8],热处理过程中残余应力与总应变的数学表达式如下:

式中,T为温度(℃);σ(T)表示为该温度下的应力(Pa);E(T)为该温度下的弹性模量;εe为对应的弹性应变;∆ε 表示总应变增量;∆εe表示弹性应变增量;∆εp表示塑性应变增量;∆εT表示热应变增量;∆εc为蠕变应变增量。

为具体探究不同热处理温度下TC4 钛合金对接板残余应力变化情况,给出不同热处理温度下对接板焊缝内某一点的纵向残余应力变化曲线,如图8 所示,图中0~1 800 s 为升温过程,在升温过程中该点的纵向残余应力随温度的升高迅速下降,其主要原因是随着温度的上升,材料发生软化效应,弹性模量、屈服强度等力学性能下降。1 800~9 000 s为保温过程,此时该点的纵向残余应力先是迅速下降,之后,随着保温时间的增加,残余应力变化逐渐趋于稳定,导致这一变化趋势的原因是蠕变导致的应力松弛效应。9 000~16 200 s 为冷却过程,在对接板冷却的过程中,不同温度下该点的纵向残余应力均有不同程度的回升,主要原因是随着温度的下降材料发生硬化,屈服强度、弹性模量等各项性能随之增大,钛合金的蠕变性能随着温度的升高而下降,故在500、600、700 ℃热处理温度下,残余应力回升幅度也呈现逐渐减小的趋势[8]。

图8 纵向残余应力变化曲线Fig.8 Longitudinal residual stress curve

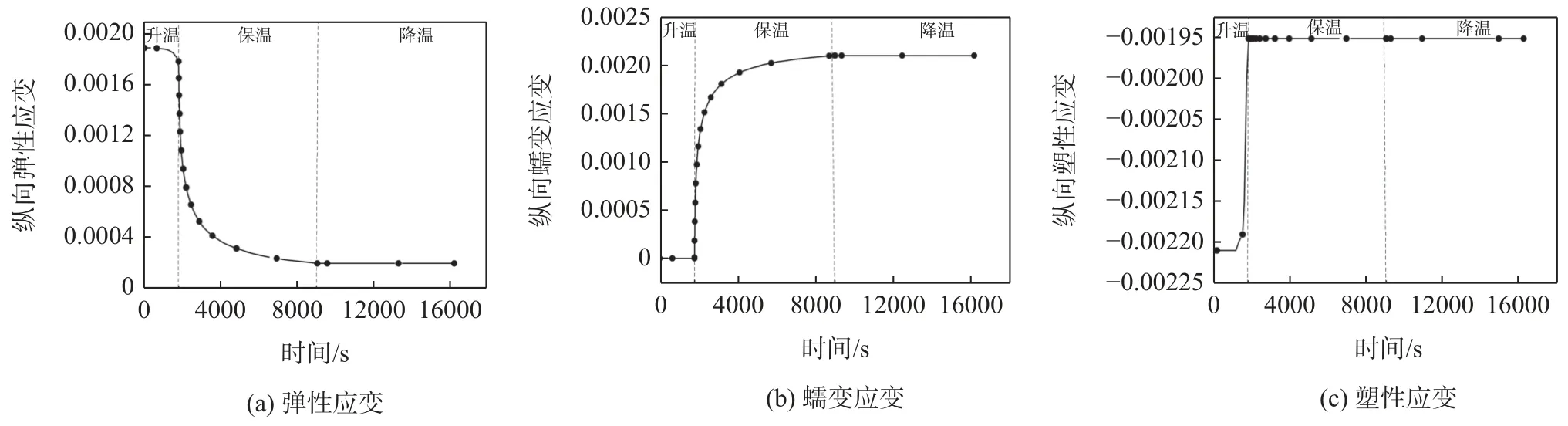

为揭示热处理过程中残余应力的变化机理,现以700 ℃热处理工艺为例,给出该点的纵向塑性应变变化曲线、纵向弹性应变变化曲线及纵向蠕变应变变化曲线,如图9 所示,进行热处理应力松弛的机理分析。可以看出,在升温阶段纵向弹性应变变小,纵向塑性应变数值变大,出现这一现象的原因可以归结为材料的弹、塑性随着温度的升高逐渐减小,且弹性模量的下降速率小于屈服强度的下降速率[10]。参考式(9)可知,应力的值等于弹性模量与弹性应变的乘积,由于屈服强度下降速率大于弹性模量下降速率,故随着升温过程的进行,式(9)的平衡关系会被打破,因此,为保证应力、弹性应变与弹性模量之间的平衡,此时弹性应变应该下降,这一部分的弹性应变被转化为了塑性应变,这便是在升温阶段该点残余应力出现下降的原因,由于未考虑此阶段蠕变效应的影响,故蠕变应变率为0 且不变。在保温阶段,纵向塑性应变保持不变,纵向弹性应变持续下降,下降速率逐渐减小,在此阶段考虑了蠕变效应的影响,故纵向蠕变应变率开始发生变化,其变化趋势为随着保温阶段的进行逐渐增大,增大的速率逐渐变小。在该过程温度不再发生变化,故总应变增量应保持不变,结合式(10)便可得出,该阶段下降的纵向弹性应变被完全转变为蠕变应变。故此阶段残余应力的下降是由于材料蠕变效应引起的弹性应变向蠕变应变的转换。在降温阶段,该点的纵向弹性应变、纵向蠕变应变与纵向塑性应变均保持不变,随着降温过程的进行,材料各项性能得到提升,其弹、塑性均有一定程度的回升,参考式(9)应力、弹性模量与弹性应变的关系,弹性模量的上升导致了应力的增长,故在降温的过程中残余应力出现了一定程度的增长。

图9 焊后热处理过程中弹性应变、塑性应变及蠕变应变随时间变化曲线Fig.9 Curves of elastic,plastic and creep strains with time during post-welding heat treatment

3 疲劳寿命分析

为探究焊后热处理对于TC4 钛合金对接板疲劳寿命的影响,现采用专业疲劳寿命分析软件fesafe 对TC4 钛合金对接板进行疲劳寿命分析,结构疲劳寿命受多方面因素影响,主要包括材料本身的疲劳性能、表面粗糙度、加工工艺,外部载荷等,笔者主要探究残余应力对于疲劳寿命的影响。

在Abaqus 中分别把700 ℃×2 h 焊后热处理后的残余应力和焊接后残余应力作为初始条件导入静力通用分析模型中进行静力分析,再建立不考虑残余应力的模型作为对照组。假定对接板工作时承受30 MPa 的压强,故静力分析时在对接板上表面施加一个30 MPa 的压强作为疲劳载荷,再将静力分析结果导入fe-safe 中进行疲劳分析,疲劳分析时采用Miner 线性法则对其进行疲劳分析,定义应力比为1,-1,高周疲劳寿命为107周次。

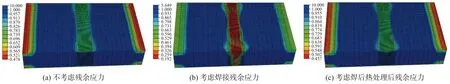

在Abaqus 中打开疲劳分析结果,可以得到对接板疲劳安全系数,如图10 所示,分别为不考虑残余应力(图10(a))、考虑焊接残余应力(图10(b))、考虑焊后热处理残余应力(图10(c))的对接板疲劳安全系数,由于数值模拟过程中边界条件设定的原因,对接板两侧会产生应力集中,造成疲劳安全系数较低。笔者主要探究焊接残余应力的影响,因此,主要讨论焊缝及热影响区的疲劳安全系数,由云图可以看出在不考虑残余应力的情况下,在焊缝及热影响区疲劳安全系数约为0.8,考虑焊接残余应力的情况下,疲劳安全系数为0.192,进行700 ℃×2 h 焊后热处理后疲劳安全系数约为0.7。对比其疲劳安全系数可知,对接板经过焊接后焊缝及热影响区疲劳安全系数较低,极易产生损伤累积,进而产生疲劳裂纹,经过700 ℃×2 h 的焊后热处理后,焊缝及热影响的疲劳性能有了较大的改善。

图10 疲劳安全系数Fig.10 Fatigue safety factor

4 结论

1)采用双椭球热源与锥形热源组成的组合热源可以较好地模拟TC4 钛合金厚板电子束焊接时的熔池形状,得到的残余应力分布较为准确。

2)在焊后热处理的数值模拟过程中采用基于Arrhenius 方程的双曲正弦型蠕变本构方程可以准确的描述TC4 对接板热处理过程中由蠕变导致的的应力松弛过程。

3)最佳热处理工艺为700 ℃×2 h,30 mm 厚的TC4 钛合金对接板经过700 ℃×2 h 的焊后热处理工艺后,其内部残余应力基本消除,横向残余应力峰值下降为28 MPa,纵向残余应力峰值下降为46.3 MPa,焊接残余应力下降程度接近100%,与试验结果较为接近。

4)焊后热处理过程中对接板内部的残余应力的消除机理主要是高温引起的材料软化和蠕变效应引起的应力松弛,其中蠕变效应引起的应力松弛效应占主导地位。

5)经过700 ℃×2 h 的焊后热处理,TC4 钛合金对接板疲劳寿命有一定的提升,对接板焊缝及热影响区的疲劳安全系数由0.192 提升至0.7 左右。