钛铝基多元合金氮化层的耐磨性能研究

张 倩,马 兰,,杨绍利,,朱奎松,

(1.成都理工大学材料与化学化工学院,四川 成都 610059;2.钒钛资源综合利用四川省重点实验室,四川 攀枝花 617000;3.攀枝花学院钒钛学院,四川 攀枝花 617000)

0 引言

钛铝合金具有高弹性模量、较高的高温强度、密度低等特点,且兼有金属与陶瓷的性能,因而广泛用于航空航天、汽车制造等领域[1-7]。然而,钛铝合金室温下呈脆性,缺乏足够的延展性,变形加工性及耐磨性能较差。高钛铝合金耐磨性差造成材料损失、设备失效和能源浪费等问题,限制其应用领域。

氮化工艺因其能够制得在苛刻条件下使用依旧保持良好性能的耐磨材料而得到广泛应用[8-9]。氮化物不仅熔点高、硬度大、热稳定性及耐磨性好,同时还具有良好的生物惰性,尤其是在高温、高压等复杂条件下应用时拥有明显的优势,因此氮化逐渐成为应用最广泛的表面强化技术[10]。直接氮化与其它氮化技术相比,增强体是在金属基体内成核、自发长大,基体和增强体的相容性良好,界面结合强度较高[11],制得的氮化层均匀、致密且不易脱落。同时免去了增强体预处理过程中的复杂步骤,使制备过程得到了简化,成本更低,无污染且适合大规模生产[12-16]。

笔者以攀枝花酸溶性钛渣、铝粉、氧化钙为原料制备钛铝基多元合金,经精炼后进行直接氮化,一方面能提高合金的耐磨性,进一步挖掘其在工业生产、民用生活等领域的应用潜力;另一方面能够延伸钛资源产业链,进一步开拓钛原料应用领域。

1 试验材料与方法

以攀枝花酸溶性钛渣、铝粉、氧化钙为原料制得钛铝基多元粗合金,其化学成分见表1。将精炼后的合金切割至一定尺寸(微观形貌、物相及显微硬度的试样尺寸为10 mm×10 mm×10 mm,摩擦磨损以及三维形貌检测试样尺寸为20 mm×20 mm×10 mm),进行超声清洗、磨抛后800~1 200 ℃温度下在竖式管式气氛炉中直接氮化1~5 h;再利用SEM 和EDS、XRD、显微硬度计、三维形貌仪、摩擦磨损试验机对氮化样品进行微观形貌、微区成分、耐磨性测试研究。

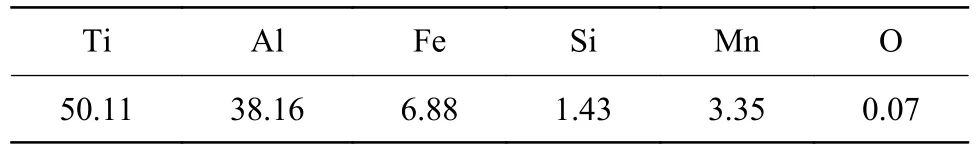

表1 钛铝基多元合金化学组成Table 1 Chemical composition of Ti-Al base multielement alloy %

2 结果与讨论

2.1 氮化温度对氮化层物相组成及微观结构的影响

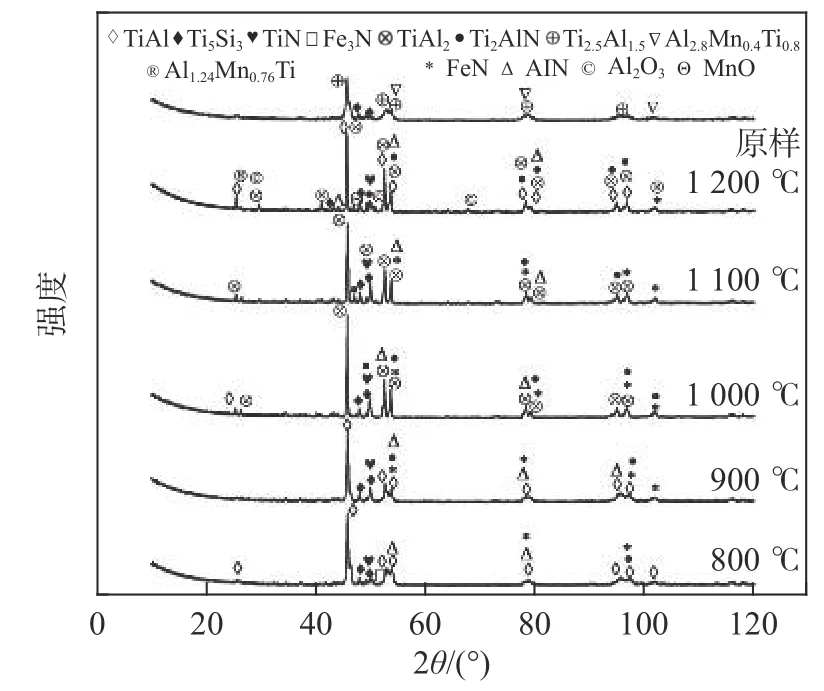

有研究表明Ti2AlN 具有低的结合能[13]。Ti 元素的结合能略低于Ti 处于金属态时的结合能。而Al 比处于金属态的Al 的结合能要低0.5~2 eV。图1 为钛铝基多元合金在不同温度下直接氮化的物相组成分析,发现各温度条件下均有TiN、AlN、FeN 等氮化物生成。800、900 ℃氮化时物相基本保持不变,且没有TiAl2析出。当温度达到1 000 ℃及以上时,TiAl2析出并与Ti2AlN、AlN、TiAl 等共存。氮化温度为1 200 ℃时,Al 与N2发生强烈的放热反应,在较高温度下出现了Al2O3杂相及Al1.24Mn0.76Ti 固溶体。

图1 不同温度制得的氮化层物相组成Fig.1 Phase compositions of nitrided layer prepared at different temperatures

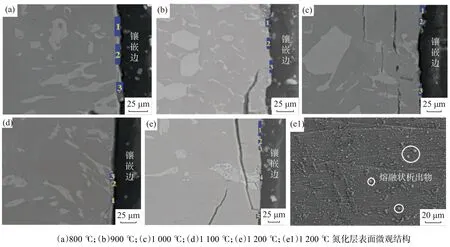

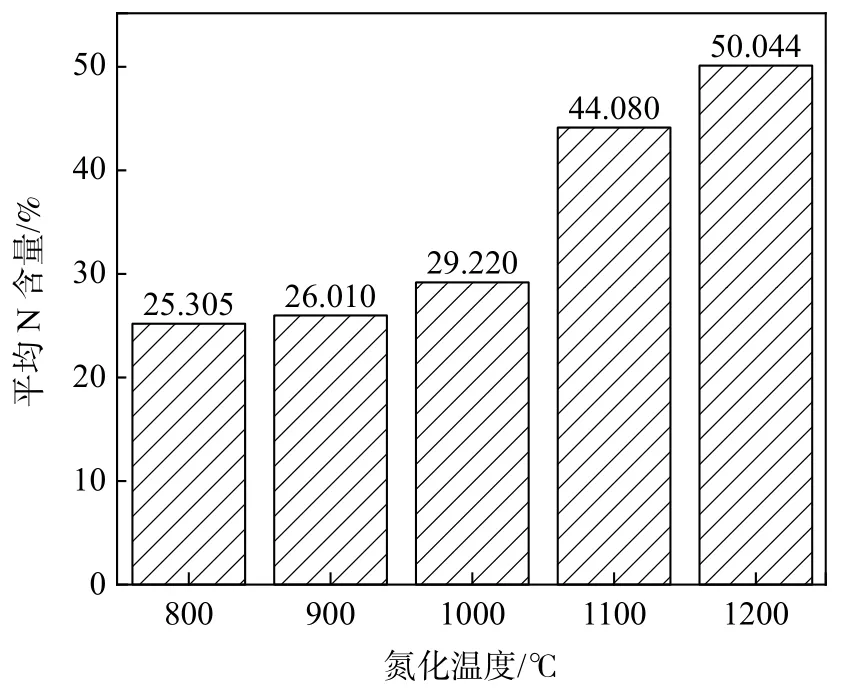

图2 为不同氮化温度下保温2 h 制得的钛铝基多元合金与氮化层的微观结构。图3 为不同温度得到的氮化层中氮含量平均值。图2 显示钛铝基多元合金内部存在突起的不规则状以及细条状的组织为Ti5Si3,基体主要为TiAl 相。Ti5Si3脆性大,增加了材料的断裂韧性,导致合金内部产生裂纹。在800 ℃制得的氮化层与合金之间的界面最为清晰。由图3 可以看出,温度越高,氮化层平均N 含量越高。氮化温度为1 200 ℃时,基体中的铝在高温下熔出,氮化层表面出现面细小熔融状析出物(图2(e1)),氮气与部分铝液反应生成氮化铝,堆积在基体结合层处,使得氮化层平均氮含量超过50%。

图2 不同温度下制得的氮化层的表面及基体结合层的SEMFig.2 SEM of nitriding coating surface and substrate binding layer prepared at different temperatures

图3 不同温度下氮化层氮含量(原子分数)平均值Fig.3 The average nitrogen content of nitrided layer at different temperatures

2.2 氮化温度对氮化层摩擦磨损性能的影响

1)氮化层显微硬度

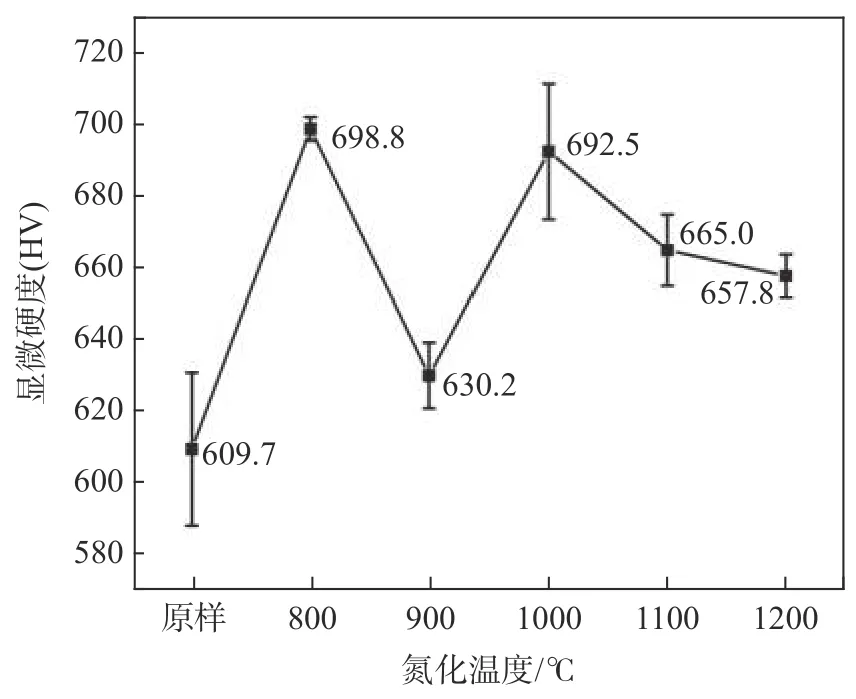

采用HV100BZ 型显微硬度计对不同氮化温度下保温2 h 后制得的氮化层的显微硬度进行检测,试验所用载荷为10 g,加载时间为10 s,每个样品选取5 个不同位置进行测量,为了减小试验误差,显微硬度测试结果为5 次测试的平均值,如图4 所示。

图4 不同温度下制得的氮化层的显微硬度Fig.4 Microhardness of nitriding coatings prepared at different temperatures

由图4 可知,在温度800~1 200 ℃下直接氮化后制得的氮化层的显微硬度均高于未氮化的样品。这表明钛铝基多元合金在温度800~1 200 ℃条件下直接氮化制得的氮化层均能在不同程度上提高基体表面的硬度。在800 ℃条件下制得的氮化层的显微硬度(HV)值最大,为698.8,900 ℃条件下制得的氮化层显微硬度值最小,为630.2。

钛铝基多元合金的β 相非常稳定,容易被过冷,因此在800 ℃直接氮化,其组织更为均匀,因此显微硬度最大;而在900 ℃及以上温度,基体组织在回复过程中,金属原子就近扩散,导致位错密度降低,显微硬度也相应降低;随着温度的升高,Ti5Si3增多,在一定程度上提高了显微硬度。

2)氮化层室温摩擦磨损性能

采用Rect MFT-5000 型(USA)多功能摩擦磨损试验机将各试样在室温条件下进行往复摩擦磨损试验,其中往复长度为10 mm(磨痕5 mm),加载载荷为4 N,摩擦副为氮化硅,介质为空气,测试时间为0.5 h。

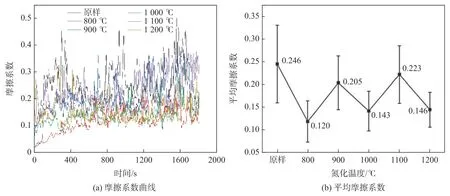

图5(a)、(b)分别为钛铝基多元合金在不同氮化温度下保温2 h 后氮化层的摩擦系数随时间的变化曲线及其平均摩擦系数。由图5(a)可知,随着往复摩擦的进行,所有样品摩擦系数均产生一定波动后趋于稳定,这是因为在摩擦副反复摩擦氮化层表面的过程中磨屑累积,摩擦磨损过程变得不稳定,导致样品摩擦系数的波动较大造成的[17],往复摩擦1 200 s后,摩擦系数趋于稳定。图5(b)显示原样的平均摩擦系数最大,800 ℃得到的氮化层摩擦系数最小。试验条件下得到的氮化层均能降低钛铝基多元合金基体表面的摩擦系数,可降低合金表面粗糙度,提高基体的耐磨性能。

图5 不同氮化温度下制得的氮化层的摩擦系数变化情况Fig.5 Changes of friction coefficient of nitriding layer prepared at different nitriding temperatures

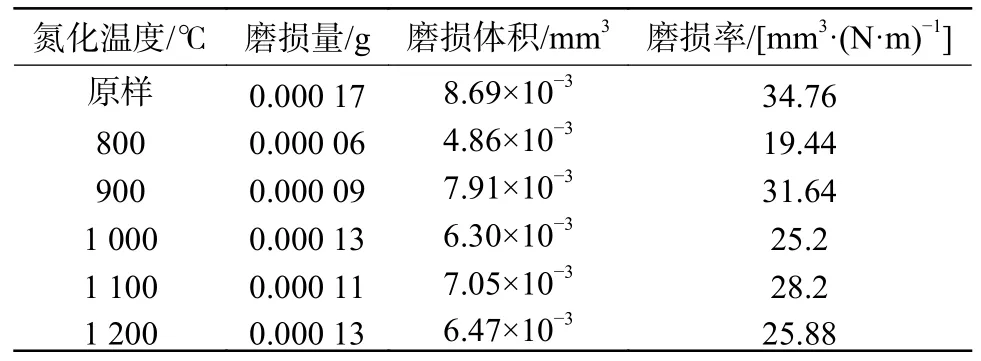

表2 列出了不同温度条件下制得的氮化层的磨损量、磨损体积以及磨损率。由表2 可知,在800~1 200 ℃,氮化时间为2 h 的条件下直接氮化后的钛铝基多元合金的磨损量均小于未氮化的钛铝基多元合金,800 ℃,氮化2 h 的样品磨损量最少,磨损体积最小,磨损率最低。随着温度的升高,在基体表面形成熔融状析出物,凸起的析出物或熔融物质在摩擦副的作用下脱落,与往复摩擦过程中产生的磨屑共同作用,阻碍摩擦副的运动,形成黏着磨损以及伴随的疲劳磨损等导致磨损量、磨损体积增加。

表2 氮化温度不同制得的氮化层的磨损量、磨损体积及磨损率Table 2 Wear amount,wear volume and wear rate of coatings prepared at different nitriding temperatures

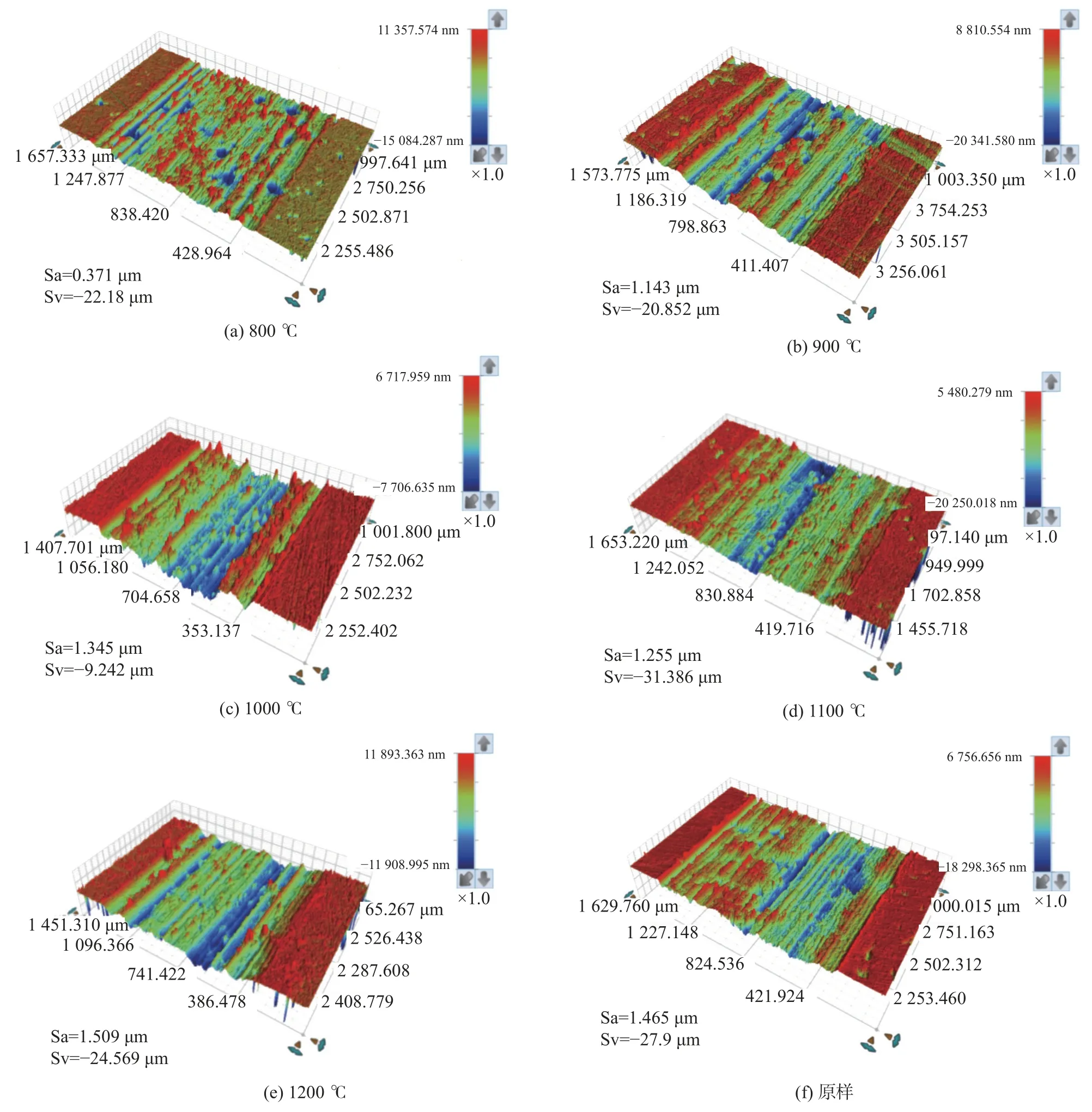

采用Bruker Contour GT-K1 型三维形貌仪对摩擦磨损试验后的样品局部进行分析,通过颜色来反映磨损深度,红高蓝低,红色一般为凸起,蓝色一般表示磨痕凹陷处。Sv(最大谷深)为区域中最低点的高度;Sa(算术平均高度)表示相对于表面的平均面,各点高度差的绝对值的平均值,是基于局部区域形貌的粗糙度评定参数。由图6(a)~(f)可以明显看到,各试样往复摩擦后均存在不同程度的凸起和凹陷,各试样的最大磨痕深度在10~32 μm。具有氮化层的试样的Sa 值分别为0.731、1.413、1.345、1.255、1.509 μm,除在1 200 ℃、保温2 h 的条件下制得的钛铝基多元合金氮化层的Sa 值大于未氮化试样,其余均小于未氮化试样的Sa 值(1.465 μm)。氮化温度为800 ℃下制得的钛铝基多元合金氮化层的Sa 值最低,耐磨性能较好。表明一定温度下对钛铝基多元合金进行直接氮化能够降低基体的表面粗糙度,提高表面耐磨性能。氮化温度过高,基体可能会发生相变或者化学反应,导致在表面形成熔融状析出物,氮化层有可能在高温下熔融脱落,导致粗糙度增大。

图6 不同氮化温度制得的氮化层的三维形貌Fig.6 3D morphologies of coatings prepared at different nitriding temperatures

2.3 氮化时间对氮化层物相及微观结构的影响

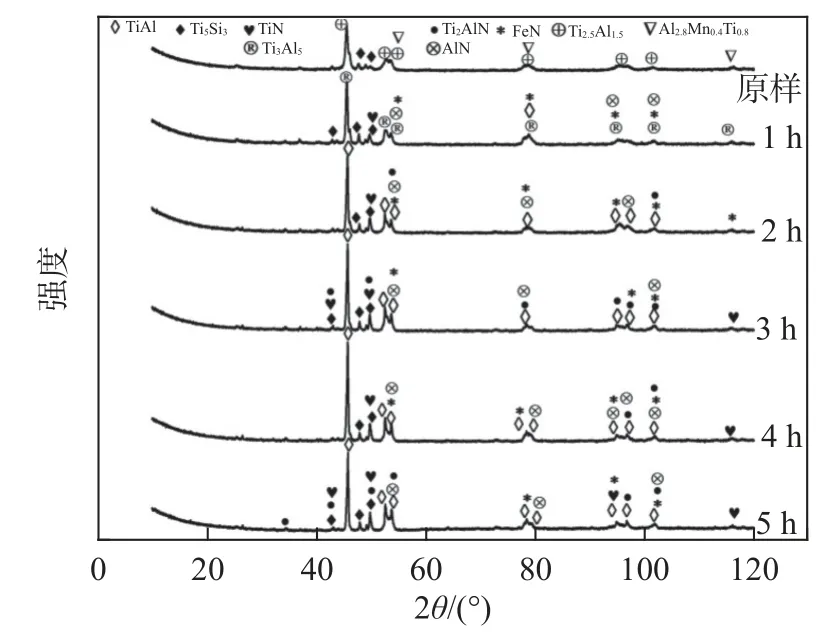

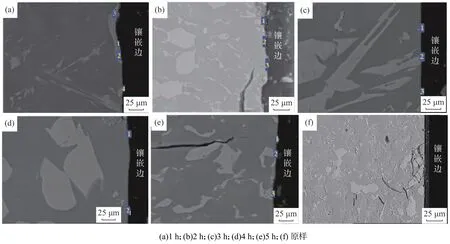

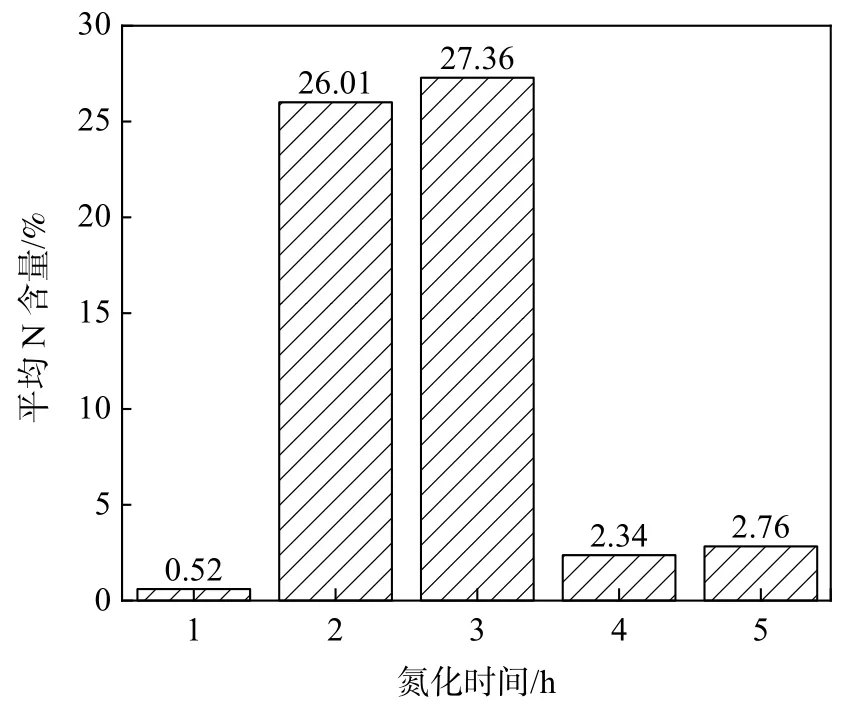

在900 ℃、1~5 h 制得的钛铝基多元合金氮化层的物相组成如图7 所示。900 ℃氮化1 h 合金基体主要物相由Ti2.5Al1.5转变为Ti3Al5,主要氮化产物为TiN、AlN、FeN,氮化2 h 及以上合金基体主要物相为TiAl,主要氮化产物除TiN、AlN、FeN 外,还产生了Ti2AlN。图8(a)~(f)显示在900 ℃、1~5 h 氮化后的钛铝基多元合金基体内部以及原样存在Ti5Si3相导致裂纹产生。900 ℃氮化2~3 h,氮含量可大于26%(图9)。氮化时间过短,氮化不够充分导致氮化层平均N 含量低。一般来说氮化时间与氮化深度呈抛物线,氮化时间越长,氮越难渗进去,会导致氮化层平均N 含氮降低。

图7 不同氮化时间制得的氮化层的物相分析Fig.7 Phase analysis of coatings prepared with different nitriding time

图8 不同氮化时间条件下制得的氮化层的表面及基体结合层的SEM 图像Fig.8 SEM images of the coating surface and substrate binding layer prepared under different nitriding time

图9 不同氮化时间制得的氮化层的表面及基体结合层的EDS 中平均N 含量(原子分数)Fig.9 EDS mean N content of nitriding layer surface and matrix binding layer prepared under different nitriding time

2.4 氮化时间对氮化层摩擦磨损性能的影响

1)氮化时间对氮化层显微硬度的影响

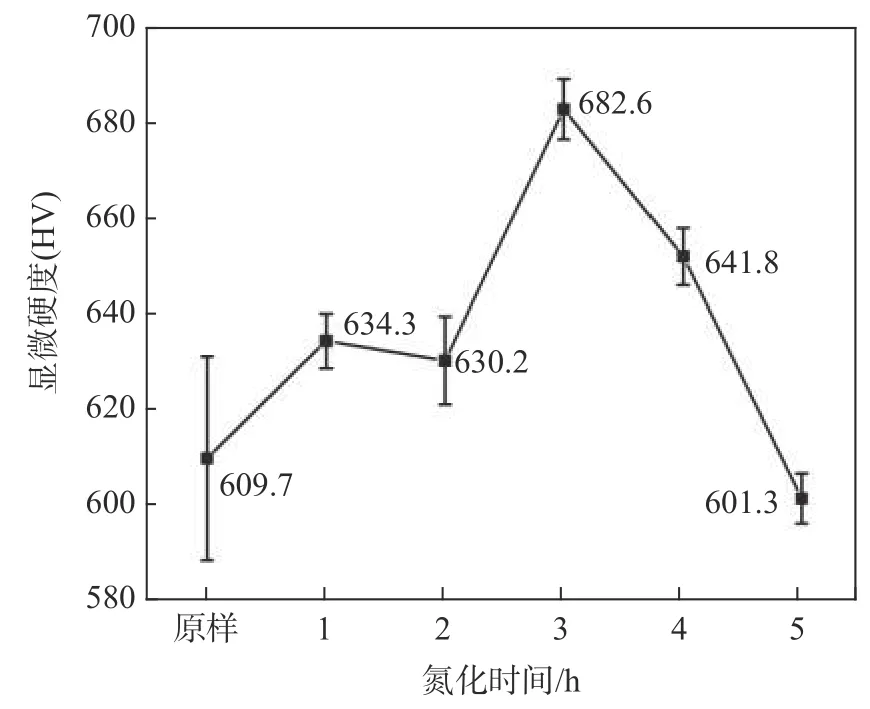

图10 为在不同氮化时间下制得的钛铝基多元合金氮化层的显微硬度。900 ℃氮化1~4 h 得到的氮化层显微硬度均高于原样,氮化5 h 氮化层的表面显微硬度比原样略低。氮化3 h 后氮化层显微硬度(HV)可达到682.6。未氮化样品中存在TiAl、Ti5Si3等物相,而使表面的显微硬度表现出较大的离散程度,在900 ℃氮化形成含有TiN、AlN、Ti2AlN等氮化层后,显微硬度的离散程度明显降低。

图10 不同氮化时间条件下制得的氮化层的显微硬度Fig.10 Microhardness of coatings prepared at different nitriding time

2)氮化时间对氮化层室温摩擦磨损性能的影响

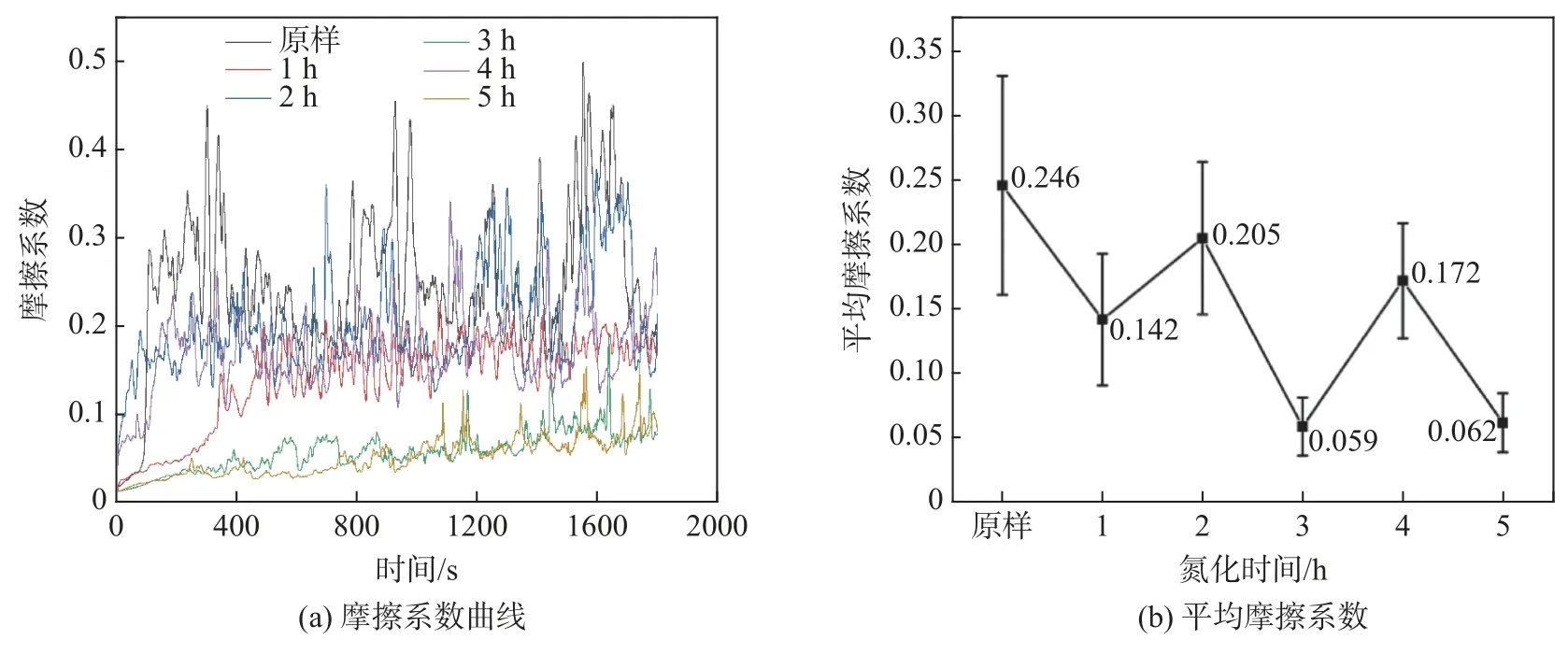

图11(a)、(b)分别为在900 ℃、不同氮化时间下制得的钛铝基多元合金氮化层的摩擦系数随时间的变化曲线以及平均摩擦系数。

图11 不同保温时间下制得的氮化层的摩擦系数变化情况Fig.11 Changes of friction coefficient of nitriding layer prepared under different holding time

图12(a)~(f)为900 ℃不同氮化时间制得的钛铝基多元合金氮化层以及原样进行摩擦磨损试验后的三维形貌。

图12 不同氮化时间条件下制得的氮化层磨损后的三维形貌Fig.12 3D morphologies of worn nitriding coatings prepared at different nitriding time

由图11(a)可知,随着往复摩擦的进行,未氮化试样及不同氮化时间的钛铝基多元合金氮化层的摩擦系数先上升后下降,随后反复上升下降,最后趋于稳定。摩擦的过程很复杂,在相互摩擦中会产生发热、化学相变等现象,导致摩擦系数反复波动。

由图11(b)可以明显看出,氮化后样品的平均摩擦系数均低于未氮化的样品,这表明不同氮化时间下制得的钛铝基多元合金氮化层均不同程度地降低了合金表面的摩擦系数。一般来说摩擦系数越低代表表面的粗糙程度越小,其耐磨性能也会越好,钛铝基多元合金氮化层在一定程度上提高了合金的耐磨性能。其中,900 ℃氮化3 h 得到的钛铝基多元合金氮化层的摩擦系数离散程度最小,平均值最小,其耐磨性最好。

图12 中显示各试样往复摩擦后均存在不同程度的波浪状的凹坑,伴有磨屑,且氮化后的试样磨痕波动情况比未氮化试样的磨痕波动平缓,各试样的最大磨痕深度(Sv)在21~38 μm。氮化后试样的Sa 值分别为1.187、1.413、0.601、1.306、0.459 μm,均小于未氮化试样的Sa 值(1.465 μm)。粗糙度的数值越小,代表样品耐磨性越好,这是由于粗糙度的降低能够减小摩擦力从而减少摩擦热,进而减缓了试样的磨损。在900 ℃、氮化时间为3 h 的条件下制得的钛铝基多元合金氮化层的Sa 值最低,进一步证明其耐磨性能最好。

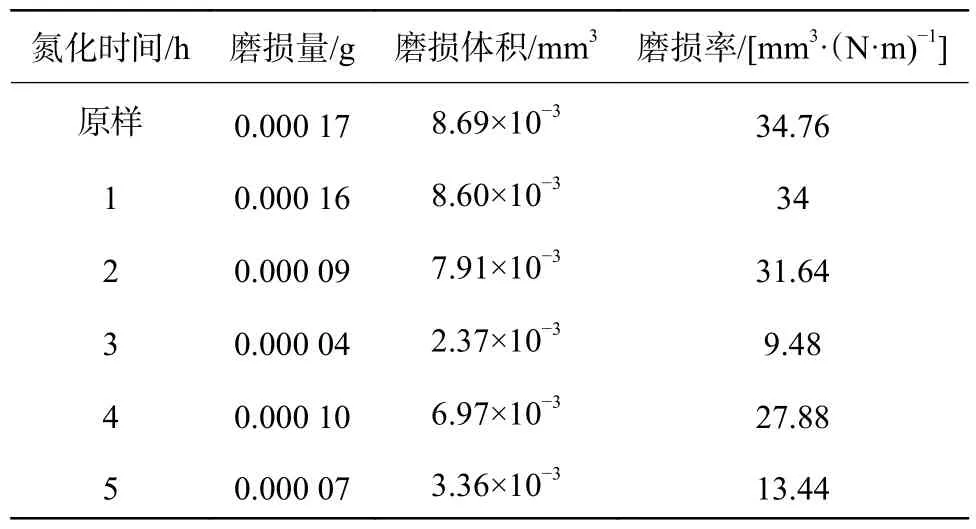

表3 为不同氮化时间获得的氮化层的磨损量、磨损体积以及磨损率。材料的磨损率越大,其使用寿命就越短。表3 显示在900 ℃,氮化3 h 制得的氮化层因其较小的表面粗糙度而磨损率最少,原样及其他氮化时间获得的样品磨损率都较大。在摩擦磨损过程中不仅有摩擦副与样品表面产生的磨损,还伴随着多种形式的磨损,比如氮化层在不断往复摩擦的过程中容易产生疲劳磨损,形成裂纹,导致磨痕深度增加以及在摩擦副反复摩擦氮化层表面的过程中磨屑累积,阻碍摩擦副运动,形成黏着磨损等,这些都会导致磨损率的增加。

表3 氮化时间不同的氮化层的磨损量、磨损体积及磨损率Table 3 Wear amount,wear volume and wear rate of nitriding coatings with different nitriding time

3 结论

利用攀枝花酸溶性钛渣制备出的钛铝基多元合金经精炼后直接氮化,能提高合金的表面硬度及摩擦磨损性能,对不同氮化温度和不同氮化时间制得的合金氮化层进行性能检测,得到以下主要结论:

1)对钛铝基多元合金在800~1 200 ℃氮化2 h 以及900 ℃氮化1~5 h,均能得到含TiN、AlN、Ti2AlN 等氮化物的氮化层。

2)在800~1 200 ℃氮化2 h,均能不同程度提高钛铝基多元合金表面硬度。其中800 ℃氮化2 h氮化层硬度(HV)可达698.8,平均摩擦系数为0.120,往复摩擦的磨损率为19.44 mm3/(N·m),表面粗糙度为0.731 μm,表现出较好的耐磨性能。

3)在900 ℃氮化1~5 h,不同程度地降低了合金表面的摩擦系数。其中900 ℃氮化3 h 得到的氮化层硬度(HV)为682.6,平均摩擦系数为0.059,往复摩擦的磨损率为9.48 mm3/(N·m),表面粗糙度为0.601 μm,耐磨性能较好。