钛微合金化高强大梁钢高温热塑性能研究

宋 裕,高智君,汪水泽,尹晶晶

(1.攀钢集团攀枝花钢铁研究院有限公司,钒钛资源综合利用国家重点实验室,四川 攀枝花 617000;2.北京科技大学碳中和研究院,北京 100083)

0 引言

钛(Ti)微合金高强度钢以其高强度、高韧性和优良的焊接性能作为工程结构材料被广泛应用于建筑、桥梁、船舶及汽车等各个领域[1]。微合金元素铌、钒、钛的添加会与钢中的碳、氮元素结合形成碳氮化物,从而调控形变奥氏体的再结晶行为,钉扎晶界并阻碍晶粒长大,起到细晶强化和析出强化作用,提高钢材的强度和韧性。然而,铌、钒、钛等微合金元素的增加同时提高了铸坯的裂纹敏感性,使其在连铸生产过程中更容易出现裂纹及其他表面缺陷,严重影响连铸坯的表面质量及后续生产过程[2-3]。

在连铸矫直过程中,铸坯会受到较高的机械应力和热应力,导致表面和内部发生撕裂,从而导致产品产量和质量降低[4-5]。早期,Suzuki 等人[6]通过高温力学实验对铸坯的热塑性行为进行研究,提出了影响高温热塑性三个脆性温度范围的机制,当温度介于1 200~1 420 ℃(熔点)时,脆化主要是由于温度过高而导致晶界熔化引起的。温度在900~1 200 ℃时,热塑性降低归因于晶界析出的硫化物和氧化物导致晶界强度降低。温度在600~900 ℃时,脆化主要由沿原始奥氏体晶界析出的晶间铁素体引起。其中,连铸坯对横向裂纹的敏感性主要是由于在700~1 000 ℃的热塑性差,该温度范围也正是连铸坯矫直过程的温度范围。

第III 脆性区即600~900 ℃温度范围与横向裂纹之间具有非常密切的联系。热塑性曲线中塑性槽的形成主要由于应变诱导的先共析铁素体沿奥氏体晶界析出,铁素体的强度低于奥氏体,因而在这些薄而软的铁素体周围易产生较大的应变集中,促进晶界裂纹的形核和塑性的降低,导致沿晶开裂[7-8]。在塑性槽的高温侧,发生奥氏体动态再结晶使连铸坯塑性得以恢复,但微合金碳氮化物的析出又会抑制动态再结晶过程,从而导致钢的低塑性槽变宽。此外,大量细小的析出相导致局部沉淀硬化,并伴有严重的应力集中,从而促进裂纹的聚集和扩展。在塑性槽的低温侧,塑性的恢复取决于能否产生足够体积分数的铁素体,以防止应变集中[9]。

Ti 微合金化时,不仅能形成碳氮化物,影响其他元素如Al、Nb 和V 的析出,也可能改变钢的相变行为,进而对钢的热塑性产生影响。Spradbery 等人[10]模拟了连铸过程中不同的冷却条件对热塑性的影响,发现添加Ti 会损害钢的热塑性,并且细小的TiN 析出相比AlN 析出相对热塑性产生的不利影响更大。Liu 等人[11]同样发现,添加0.1%的Ti几乎使整个试验温度650~1 250 ℃内高锰奥氏体钢的热塑性变差,是由于Ti(C,N) 颗粒在液态高锰奥氏体钢中便开始形成,并且Ti(C,N) 和TiC 颗粒会加速裂纹沿晶界的扩展。Qian 等人[12]指出,大量较小的Ti(C,N) 颗粒可诱导形成极少量的细晶界铁素体,降低晶界的粘附强度,从而恶化晶界。Beal等人[13]通过显微组织表征分析以及热动力学计算机模拟表明,微观结构中明显的Ti-Nb 析出是导致材料热塑性恶化的原因。但与上述Ti 对热塑性影响的研究结果相反的是,向钢中单独添加Ti 元素时对钢中裂纹的形成没有很大影响,在含有Al、Nb和V 的钢中添加Ti 甚至可以改善拐角处横向裂纹的形成[14]。这是因为Ti 的添加,与C 和N 结合形成新的Ti(C,N),降低了游离N 的浓度,减少了在奥氏体晶界析出的氮化铝(AlN)的数量。在钢中,AlN 作为在晶界处形成的脆性相,会降低钢的延展性和塑性。Ti 微合金化手段可以降低钢中AlN 数量,改善钢的延展性,使其更具可塑性[15]。

综上所述,Ti 对高温热塑性的影响较为复杂,笔者通过模拟生产车间的温度和应变速率,分别对四种不同Ti 含量高强钢进行了高温拉伸试验,研究了Ti 微合金钢铸坯的高温热塑性变化规律及其影响因素,特别是对第III 脆性区间的热塑性影响情况,可为工业生产中解决Ti 微合金高强大梁钢热塑性差问题提供一定指导。

1 试验材料及方法

1.1 试验材料

试验用钢为某钢厂生产的不同Ti 含量的汽车用大梁钢连铸坯,按强度级别分别为610L、700L、800L 和950L,主要化学成分见表1。

表1 试验钢主要化学成分Table 1 Main chemical compositions of the tested steel %

为了确保样品成分和微观结构的均匀性,从连铸坯中间部分切割试样,位置靠近铸坯上表面,在1/4 铸坯厚度处切取。最后,将其制成一个直径为10 mm,长度为120 mm,两端有螺纹的热模拟拉伸圆棒试样,如图1 所示。

图1 热模拟拉伸试样(单位:mm)Fig.1 The specimens of hot tensile test

1.2 试验方法

在Gleeble-1 500 热模拟试验机上对Ti 微合金高强钢进行高温拉伸试验,高温热塑性技术路线如图2 所示。试验采用半凝固试样的加热方式,样品放置后,抽真空,以20 ℃/s 的速率将试样加热至1 350 ℃,保温3 min 以完全溶解析出相,然后以3 ℃/s 的速率将试样冷却至600~1 300 ℃的试验温度,保温1 min 以消除温度梯度的影响,最后在600~1 300 ℃范围内对不同试验钢试样进行高温拉伸,以1×10-3s-1的应变速率模拟铸坯拉坯矫直阶段工艺。试验温度指试样中心表面温度,其测量方式是利用焊在试样表面上的一对Pt/Pt-Rh 热电偶进行检测。为尽量模拟现场工艺条件,试验时持续通入氩气作为保护气体,试样拉断后采取水冷以保留高温拉伸过程产生的析出相和先共析铁素体形貌。

图2 不同温度下试验钢的抗拉强度及断面收缩率Fig.2 Tensile strength and area reduction of experimental steel at different temperatures

采用Leica 光学显微镜(OM)、TESCAN 扫描电镜(SEM)和Joel,JEM-2 100F 透射电镜(TEM)对热拉伸断口形貌、微观组织及析出物进行表征。金相试样经过320#~2 000#砂纸进行机械研磨,使用2.5 μm 研磨膏进行机械抛光后,用4%(vol)硝酸酒精溶液进行侵蚀,侵蚀时间约为15 s。透射样品通过电火花线切割机切取300 μm 薄片,用320#~2 000#砂纸研磨至50 μm 进行电解双喷。电解双喷液使用10%(vol)高氯酸酒精,温度为-30 ℃,电压25 V。

拉伸试样断裂后,测量断裂部位的横截面积,根据式(1)计算试样的断面收缩率φ,以评价试样的高温塑性。

式中,d0为高温力学试样原始直径,mm;ST为不同温度下试样断口面积,mm2,多次测量后求均值。

2 结果与讨论

2.1 热塑性曲线

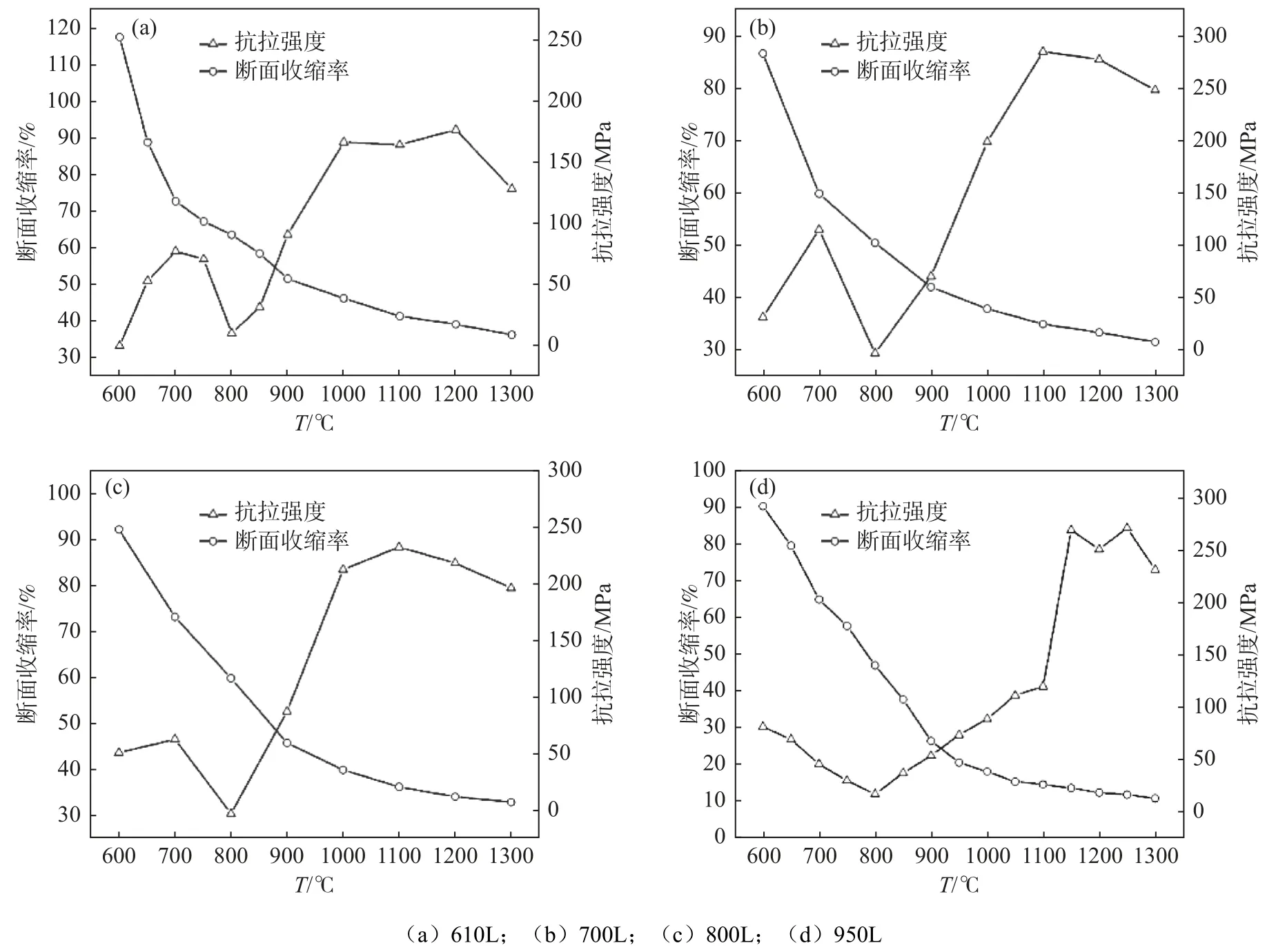

断面收缩率φ是衡量铸坯高温热塑性的重要指标,φ值的大小反映了连铸坯在高温塑性变形过程中韧性的好坏。φ值越大,钢的热塑性越好,铸坯受外力作用下产生表面裂纹的可能性越小。通常,临界断面收缩率为40%。当断面收缩率大于40%时,称为韧性区间[9]。断面收缩率低于40%,称为脆性区间[16]。

图2 为不同Ti 含量的试验钢在不同温度下抗拉强度及断面收缩率的统计结果。由断面收缩率曲线可以看出,4 种不同Ti 含量的试验钢在600~800 ℃范围内断面收缩率较低,且四种试验钢的断面收缩率均在800 ℃达到极小值,分别为36.8%,29.4%,30.4%及12.1%。通常,钢的抗拉强度随温度升高一般呈下降趋势[17],由图2 中抗拉强度与温度的曲线可知,试验钢的强度随温度的升高逐渐下降。对比不同试验钢高温热塑性曲线可以发现,610L,700L 以及800L 钢热塑性曲线分布规律类似,且差异不明显。950L 钢与其他三种试验钢相比,断面收缩率明显较小,高温热塑性较差,在600~1 050 ℃范围内,断面收缩率均低于40%,表明950L 钢铸坯在拉坯矫直阶段易于发生横裂。

2.2 断口形貌

图3 为800 ℃下不同试验钢断口形貌SEM。从图3 可以看出,四种试验钢在第III 脆性温度区均表现出明显的脆性断裂,宏观颈缩现象较弱,断裂形式为解理断裂,其断口由许多晶粒尺寸大小的解理面组成。其中,610L 和800L 钢断面高低不平,有明显抵抗变形痕迹,并且部分区域发现由于能量释放形成的沿晶裂纹以及少量撕裂棱存在。700L 钢断面凹凸程度有所减少,但仍存在少量沿晶裂纹。950L 钢宏观断面具有非常明显的脆性断裂现象,断口可明显观察到规整的“冰糖状”晶粒形貌,几乎看不到塑性变形。经更高倍数放大发现,950L 钢晶粒尺寸要明显大于其它试验钢,其塑性也要明显低于其它钢种。

图3 800 ℃下不同试验钢断口SEM 形貌Fig.3 SEM morphology of fracture surface of different experimental steels at 800 ℃

2.3 断口微观组织

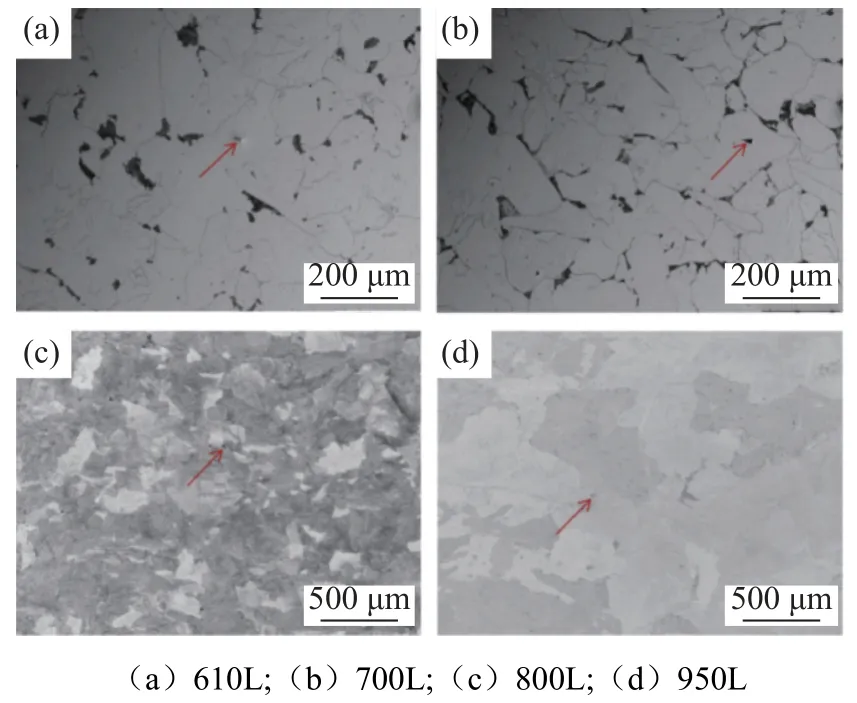

沿奥氏体晶界析出的先共析铁素体在低碳微合金钢的晶间断裂中起着非常重要的作用[18]。不同试验钢在800 ℃变形温度下断口附近组织的光学显微结构见图4。从图4 可以看出,800 ℃时,不同试验钢的奥氏体晶界附近均开始析出铁素体相,这种膜状的先共析铁素体降低了奥氏体基体的连续性,在变形过程中,应变易于集中在晶界处强度较低的铁素体膜中,当超过晶界铁素体相所能承受的强度时,在铁素体相中便会生成微孔,微孔聚合、长大,最后扩展形成裂纹[19]。

图4 800 ℃下不同试验钢断口附近组织形貌Fig.4 Microstructure near the fracture area of different experimental steels at 800 ℃;

由图4 可知,800 ℃时,950L 钢先共析铁素体含量最低,610L 钢中先共析铁素体含量最高。而对于700L 和800L 钢来说,两者合金成分相差不大,故两者先共析铁素体含量相近。有研究表明[20],当晶界铁素体比例超过10%时,对高温热塑性的恶化作用就会明显减小。因此,在变形温度为800 ℃时,含量相对较高的先共析铁素体使610L 钢有着最高的断面收缩率,其次为700L 和800L 钢。而950L钢先共析铁素体含量最少,且呈薄膜网络状,导致较弱的晶间结合力和较高的应力集中效应,从而其热塑性最差。

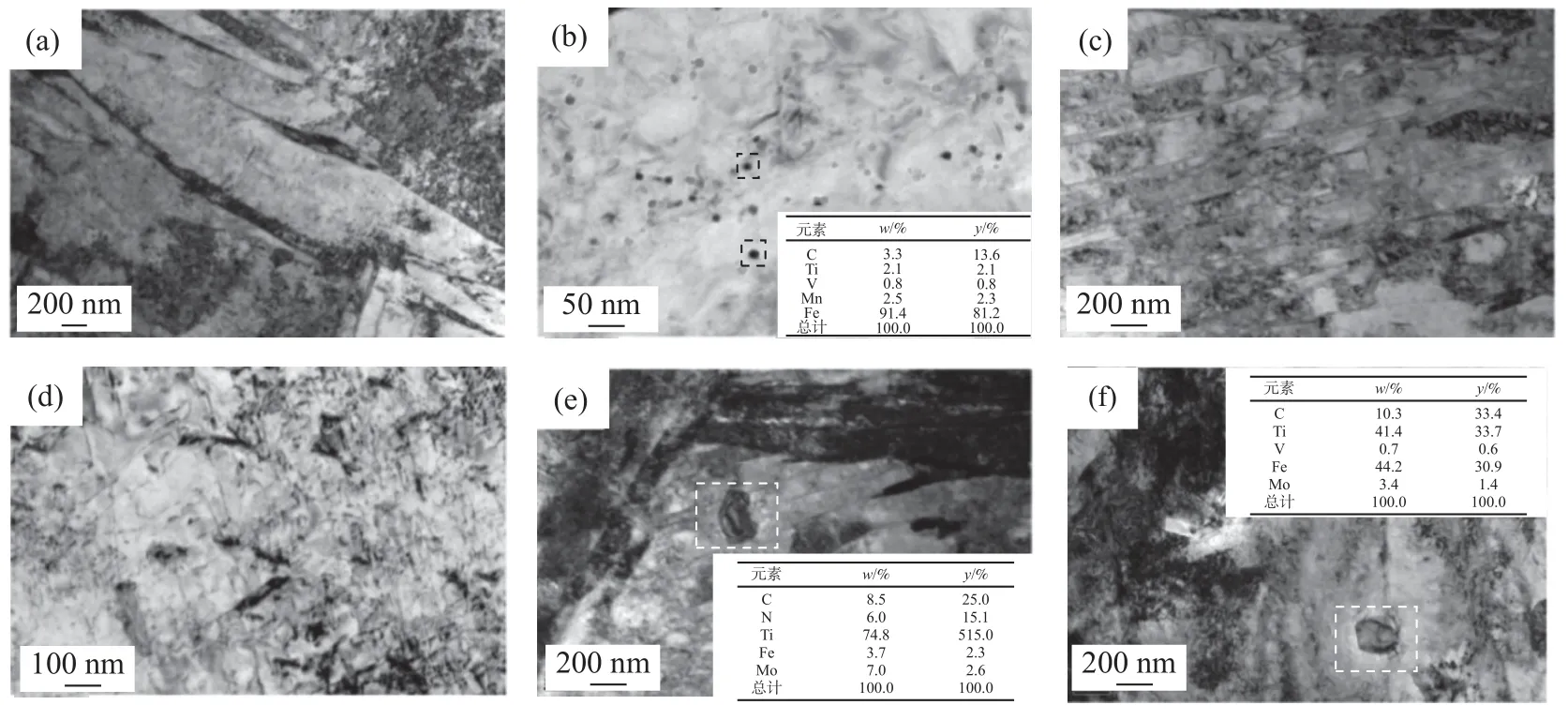

950L 钢在900 ℃及1 150 ℃进行高温热塑性试验,其断口组织见图5。热拉伸变形后,其微观组织为淬火马氏体及弥散分布的第二相,第二相尺寸在几纳米到几百纳米之间。图5(a)、(b)为900 ℃热变形后的微观组织,可观察到组织中大量弥散分布着尺寸在10 nm 左右的析出相,经EDS 能谱分析,析出相主要为TiC。1 150 ℃热变形后微观组织见图5(c)~(f),仅观察到少量150~170 nm 的(Ti,Mo)CN 析出。研究表明,纳米尺寸析出相的尺寸和数量会显著恶化材料的热塑性。析出相密度越大,尺寸越细小,对热塑性的恶化作用越明显[10,21]。因此,900 ℃下变形时,高密度的纳米级碳化物析出相在热变形过程中易于应力集中,诱发微裂纹形成,从而降低材料热塑性。

图5 950L 钢900 ℃(a)、(b)及1 150 ℃(c)~(f)微观组织TEM 观察Fig.5 TEM microstructures of the 950L steel observed steel at 900 ℃ (a),(b) and 1 150 ℃ (c)~(f)

此外,由于950L 钢Nb,Ti 含量较其他三种试验钢较多,而Nb,Ti 含量对第三脆性区间有着显著的影响。随着Nb、Ti 含量的增加,析出物增多,导致第三脆性区间塑性谷变宽变深,微合金元素的第二相析出会破坏钢的高温热塑性从而使铸坯裂纹敏感性增加。

2.4 析出物

钛的化学性质较为活泼,其在元素周期表中的位置表明钛是钢中最为强烈的碳化物和氮化物形成元素[22]。根据计算,钛元素和氮元素的最适化学配比为Ti/N=47.9/14.01=3.42,即在该成分配比下,钢中氮元素能够完全被固溶。依据本文610L、700L、800L 和950L 钢的化学成分,计算不同出试验钢的钛氮化学配比分别为13.57/25.00、21.25 及26.50。

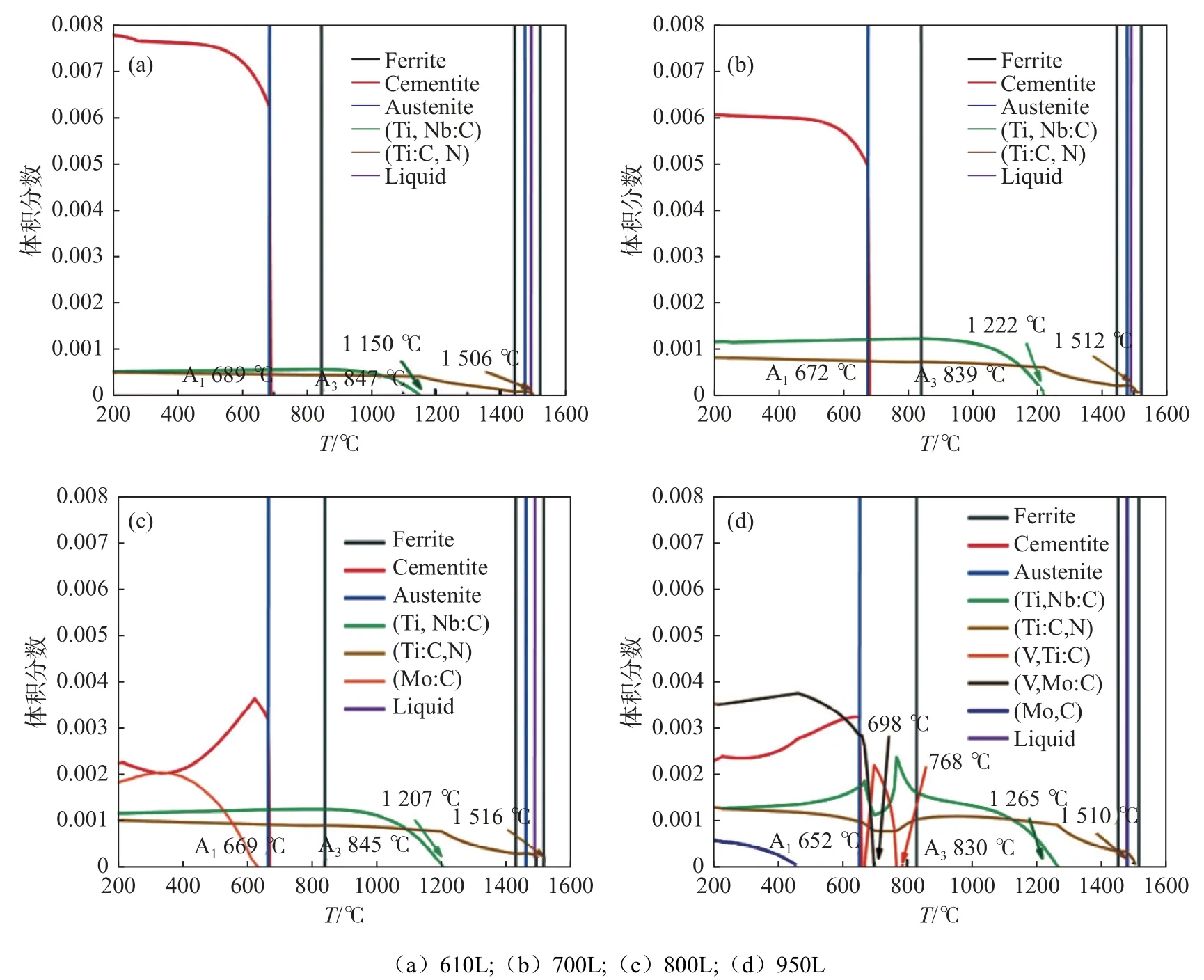

钢中微合金元素主要以TiN、TiC、Ti(C,N)等碳氮化物的形式析出,这些微合金碳氮化物的析出会显著降低钢的热塑性[23-24]。钢中析出相对热塑性的影响主要取决于它们的尺寸和分布,而影响析出相尺寸和分布的主要因素是钢本身的成分及其经历的热履历。利用热力学计算软件Thermo-calc 分析了不同试验钢中夹杂物或析出相形成的差异,具体的相图计算结果如图6 所示。

图6 不同试验钢Thermo-cala 相图计算结果Fig.6 Calculation results of Thermo-calc phase diagrams of different experimental steels

由图6 可以看出四种试验钢TiN 析出温度均处于固液两相区内,分别为1 506、1 512、1 516、1 510 ℃。尽管四种试验钢中微合金元素的含量变化较大,但其TiN 的析出温度均在1 500 ℃以上。此外,由于不同试验钢的钛氮化学配比远超理想化学配比,这将导致钢液中剩余较多的Ti 元素,从而促进在高温下析出大颗粒的TiN 粒子。图7 为不同试验钢铸态组织形貌,其组织均由铁素体+少量珠光体构成,且可以观察到棱角分明的液析TiN 颗粒存在(箭头处)。

图7 不同试验钢铸态金相组织Fig.7 As-cast metallograph of different experimental steels

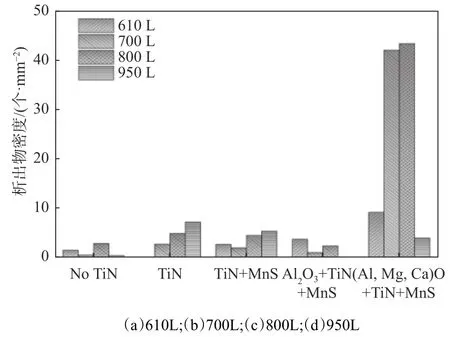

按照成分对试验钢中的析出物进行分类,将大尺寸的析出物分为五类:No TiN(不含TiN 的析出物),TiN,TiN+MnS,Al2O3+TiN+MnS,(Al,Mg,Ca)O+TiN+MnS。950L 中,未观察到Al2O3+TiN+MnS 析出物。四种试验钢不同类型析出物的数密度分布如图8 所示。对比发现,700L 和800L 中(Al,Mg,Ca)O+TiN+MnS 类型的夹杂物所占的数密度要显著高于另外两种试验钢,950L 钢中的这类夹杂物数密度相对较低。此外,950L 钢中以纯TiN 为主,且TiN 和TiN+MnS 两种夹杂物所占的数密度要高于其它三个钢种。此外,四种试验钢析出物的粒径分布结果显示,610L、700L 和800L 钢中的TiN 类析出物以及数密度较高的复合型析出物粒径主要分布在1.5~5.5 μm 范围内,而950L 钢中含TiN 类析出物在大尺寸粒径范围内所占比例较大。

图8 不同类型析出物数密度Fig.8 The number density of different types of precipitates

对950L 钢中大颗粒析出物进行SEM 表征及能谱分析,其结果如图9 所示。微米级的大尺寸析出物为以Al2O3为异质形核核心,包裹TiN 及一定MnS 的复合析出物。铸态中的TiN 粒子的析出行为有两种方式:一种为独立生长,TiN 粒子呈规则的方形;另一种为复合式生长,TiN 粒子多呈不规则形状。通过观察发现,大多数TiN 粒子是以Al2O3为核心的复合式生长并最终形成大尺寸的液析TiN。

图9 950L 试验钢析出物扫描图片及面扫结果Fig.9 Scanning pictures and surface scanning results of 950L experimental steel precipitates

结合Thermo-cala 相图计算结果可知,950L 钢与其他试验钢相比,合金元素含量较多,在830~1 050 ℃时,为单相奥氏体组织,在此温度范围内的不同温度下热变形时,钢中固溶的Nb、Ti、V 等元素以第二相析出物动态或静态在奥氏体晶界析出。晶界发生滑移时,在应力作用下,析出物与基体中间产生空洞,空洞继而发展聚合形成裂纹,降低了试验钢的热塑性[25]。

3 结论

1)610L、700L、800L 及950L 钢随Ti 含量增加,脆性温度区间的临界温度点逐渐降低,低塑性槽宽度逐渐增大。950L 钢Ti 含量最高,高密度的纳米析出相会显著恶化其热塑性。四种试验钢在第III 脆性区时颈缩现象较弱,均表现为脆性断裂。微观断裂机理主要是沿奥氏体晶界析出的网膜状铁素体弱化了奥氏体晶粒的晶界强度,从而成为裂纹扩展源。

2)热拉伸变形后,四种试验钢微观组织为淬火马氏体及弥散分布的富Nb、Ti 的碳氮化物,其尺寸在几纳米到百纳米之间。细小的第二相粒子作为应力集中源,在载荷作用下易于形成微孔,从而聚集连接形成裂纹,降低热塑性。另一方面,铌钛的碳氮化物钉扎在奥氏体晶界,阻碍奥氏体的动态再结晶,促使塑性低谷的温度区间扩大,影响钢的高温力学性能。

3)610L、700L、800L 及950L 铸坯中均存在微米级别的TiN 复合析出物;随着Ti 含量增加,出现纯TiN 颗粒。在应力作用下,这种TiN 颗粒及其它类型的夹杂物会与基体中间产生孔洞,孔洞继而发展聚合形成裂纹,降低了试验钢的热塑性。

4)为改善含钛大梁钢的热塑性能,有必要控制钢中TiN 在凝固前沿析出的数量和尺寸。目前可采取的措施主要降低钢水N 含量以及按下限值控制钢水中Ti 的添加量。此外,在保证矫直温度的前提下也可以适当提高钢水冷却速率,以减少TiN 的尺寸,理论上讲冷却强度越大,凝固前沿析出TiN颗粒的尺寸越小。