重轨钢连铸大方坯V 型偏析形成分析

李红光 ,徐明丽,冯元超,曾 武

(1.攀钢集团攀枝花钢铁研究院有限公司,钒钛资源综合利用国家重点实验室,四川 攀枝花 617000;2.昆明理工大学冶金与能源工程学院,云南 昆明 650093;3.攀钢集团攀枝花钢钒有限公司,四川 攀枝花 617000)

0 引言

一般而言,由于铸坯中产生偏析在加热、轧制过程难以有效消除而遗传至轧材,会对铸件、锻轧件的产品性能产生不同程度的影响。如偏析会使钢的韧性、塑性和抗腐蚀性能下降;还会对产品组织调控、焊接及力学性能等产生消极影响[1-5];热轧管中Mn 元素偏析会降低Ar3[6],降温过程中,富集溶质元素的奥氏体的临界相变冷速发生改变,相同冷速条件下组织不均匀甚至出现异常组织。重轨钢大方坯的偏析同样会对钢轨组织性能造成影响,尤其高碳、高合金含量的高端重轨产品,溶质偏析会造成热处理工艺窗口过窄、焊接接头出现异常组织等,制约了高端重轨产品开发及重轨线路服役的安全性能。因此,全面提升重轨钢大方坯均质性,改善偏析控制,对高端重轨质量保障具有重要意义。

V 型偏析的尺度介于宏观与微观偏析之间(300 μm~4 mm),属于半宏观偏析,已有研究认为,浓化的钢液沿通道流向铸坯中心而形成V 型偏析[7-15],V 型偏析的控制技术暂无定论。为提升重轨钢均质性,改善偏析控制,笔者以国内某厂方坯连铸机280 mm×380 mm 断面生产的重轨钢大方坯为研究对象,检测分析V 型偏析特征,探究V 型偏析形成影响因素,制定V 型偏析控制工艺技术,实现了重轨钢大方坯V 型偏析与中心偏析的协同改善。

1 试验材料、研究方法及关键工艺条件

1.1 试验材料

目前,连铸坯V 型偏析属于共性问题,笔者重点以PG4(U78CrV)重轨钢为研究对象,同时以PB2 贝氏体重轨钢作为对比钢种进行研究。

1.2 研究方法

主要采用的检测方法为酸洗腐蚀(腐蚀试剂均为盐酸溶液,试样均按低倍检测标准加工),文中涉及低倍及凝固组织检测;通过Procast 数值模拟软件进行凝固收缩计算(计算模型通过铸坯温度进行校验)。

1.3 关键装备工艺条件

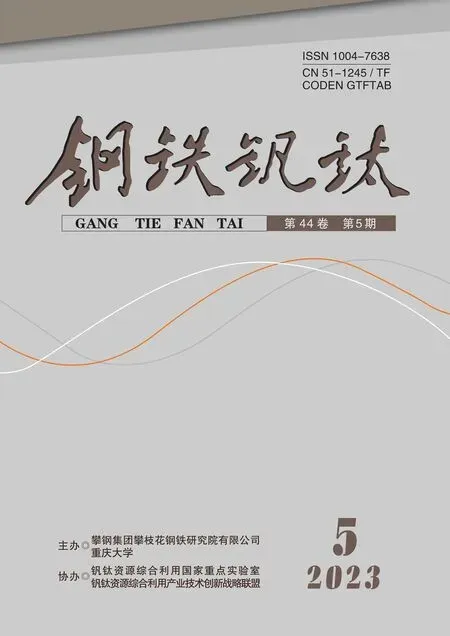

试验铸机关键装备技术条件如表1 所示。

表1 试验铸机关键装备技术条件Table 1 The key equipment and technical parameters of continuous casting machine for experiment

由于矩形坯在凝固过程中宽窄面冷却及本身尺寸的差异,凝固中后期的熔池截面演变为椭圆状。以铸坯厚度方向的V 型形貌计算V 型补缩产生的凹陷体积,用该体积与数值模拟计算的疏松体积进行比较。

铸坯连铸生产及计算的关键工艺条件(参数)为:弱二冷(比水量0.26~0.27 L/kg),拉速0.67 m/min,过热度25~27 ℃,结晶器电磁搅拌电流强度300 A,电流频率2.4 Hz。

2 重轨钢大方坯V 型偏析形成原因分析

2.1 重轨钢大方坯V 型偏析特征分析

2.1.1 V 型偏析的宏观形貌及凝固组织检测分析

1)V 型偏析的宏观形貌

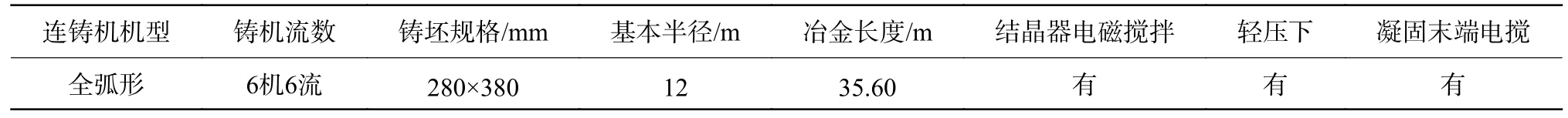

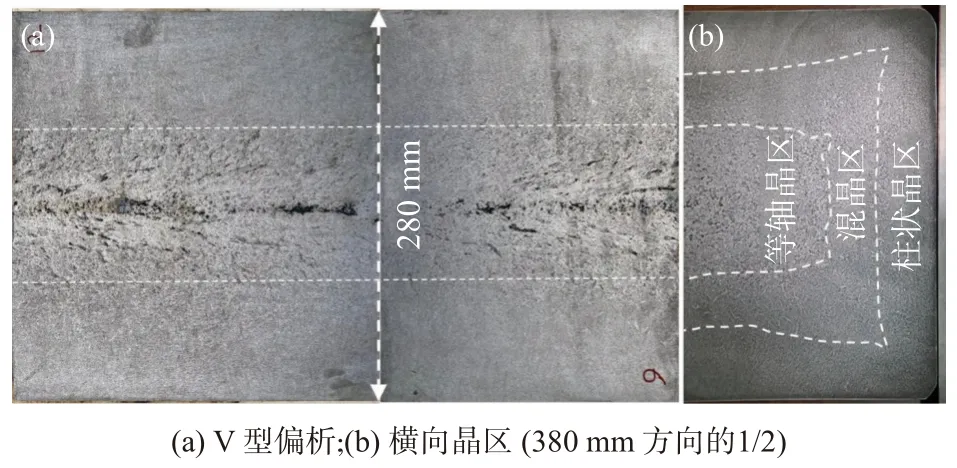

按图1(a)所示进行取样,对试样横向面及纵向中心面代表区域进行酸洗腐蚀低倍检验。检测结果如图1(b)所示,由图1(b)可知,V 型偏析是半宏观偏析在拉坯方向的一种表现形式,很多学者将横截面上的半宏观偏析分布描述为“同心圆结构”[12-13]。

图1 V 型偏析在大方坯上的横纵向宏观形貌关系Fig.1 The macro-profile relationship between horizontal and vertical of V-shape segregation in bloom

2)V 型偏析的凝固组织特征

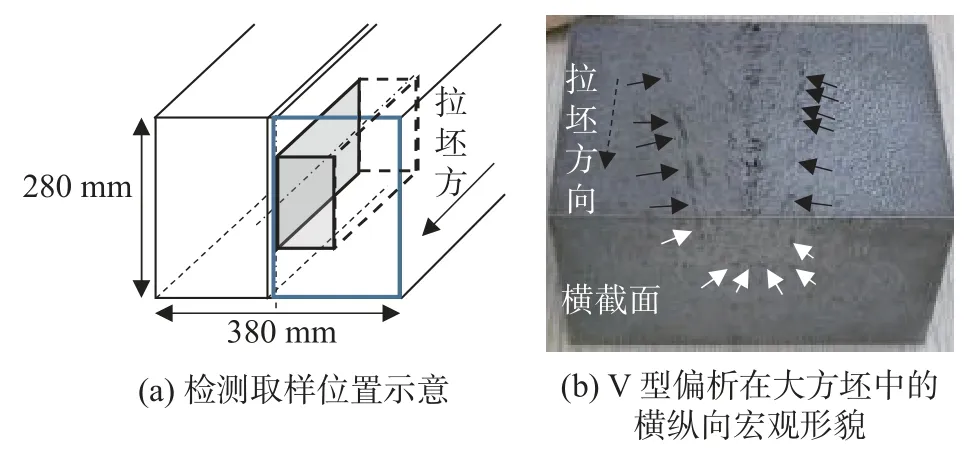

对同一块铸坯分别取平行于窄面(280 mm 方向)的纵向中心及横向半边(380 mm 方向的1/2)进行酸洗腐蚀低倍检验,取样位置如图2 所示,结果如图3 所示。由图3 可知,V 型偏析主要出现于铸坯的等轴晶区;V 型偏析以铸坯中心线基本呈对称分布;铸坯腐蚀后,构成V 型的深色偏析微区断续分布且伴随“疏松”存在。

图2 V 型偏析检验取样位置Fig.2 The diagram of sampling position for V-shape segregation testing

图3 V 型偏析所处晶区Fig.3 The solidification structure zone of V-shape segregation appeared

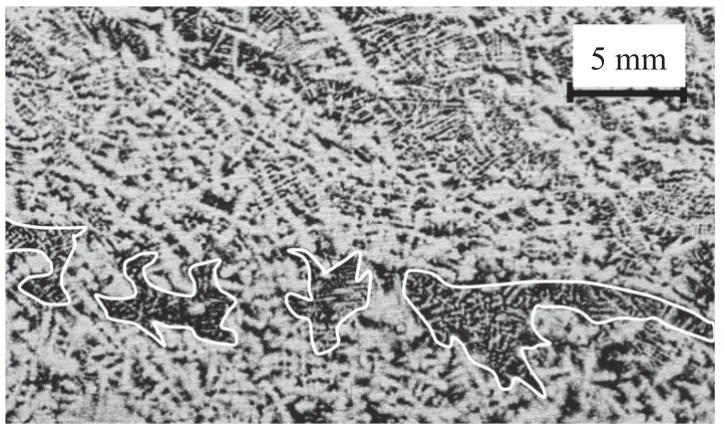

对铸坯V 型偏析试样进行凝固组织检测,结果如图4 所示。由图4 可知,V 型偏析的偏析微区相较周围组织的颜色更深,深色偏析微区内部的凝固组织更为细小,断续分布在粗大的等轴晶(球化)区内部。即V 型偏析的“通道”并不连通,而是在V型方向上取向相近的偏析微区断续分布而成。此外,根据铃木试验方程式(1)及凝固组织特征可知,偏析微区内部的局部温降速率更大,即偏析微区内的局部凝固速率明显高于周围基体。

图4 V 型偏析典型局部凝固组织形貌Fig.4 Solidification structure morphology of V-shape segregation

式中,λ2为二次枝晶臂间距,μm;R为温降速率,℃/min。

2.1.2 凝固补缩计算分析

1)V 型偏析单元实际体积测算

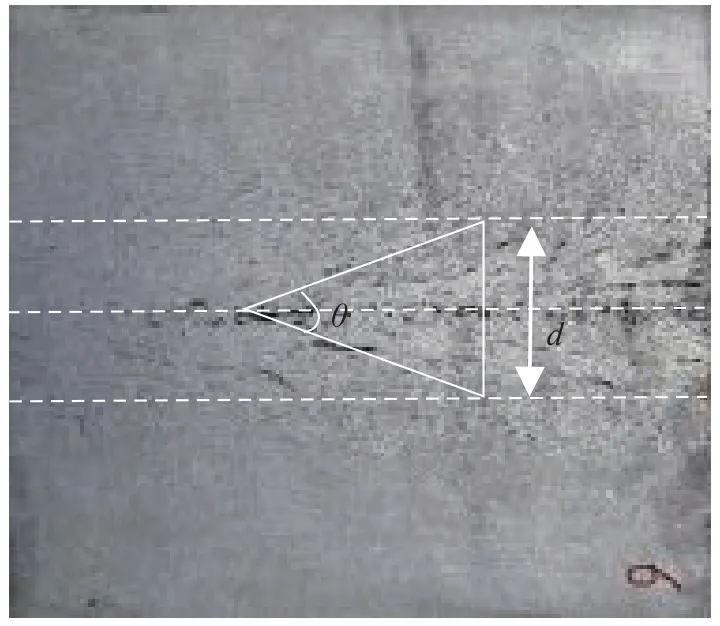

以平行于窄面(厚度方向)的纵向低倍试样为例,如图5 中阴影部分所示。按式(2)计算V 型偏析单元体积,计算获得V 型偏析单元的体积为133 169.4 mm3,即由于凝固收缩导致等轴晶区凹陷的体积为133 169.4 mm3。

图5 V 型偏析的V 型单元体积测算Fig.5 Diagram of measurement and calculation for the Vshape segregation element volume

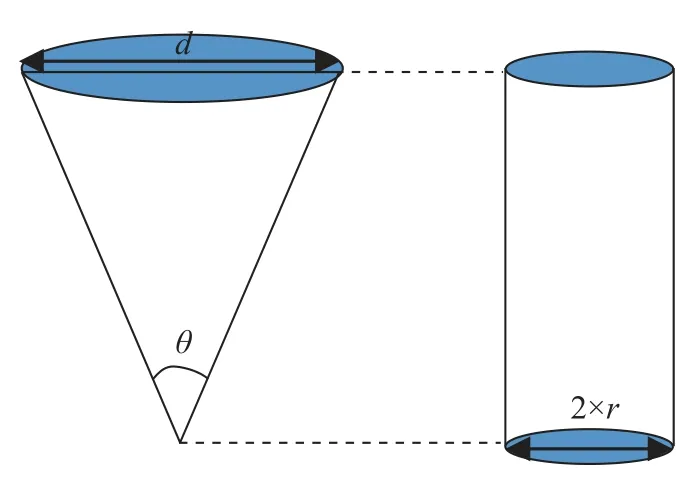

其中,VV为V 型偏析单元体积,mm3;d为V 型偏析锥体单元的锥底直径(测定结果为73.36 mm),mm;θ为V 型偏析锥度角,测定结果为41.8°~43.1°,取42.4°。

2)凝固理论收缩体积计算

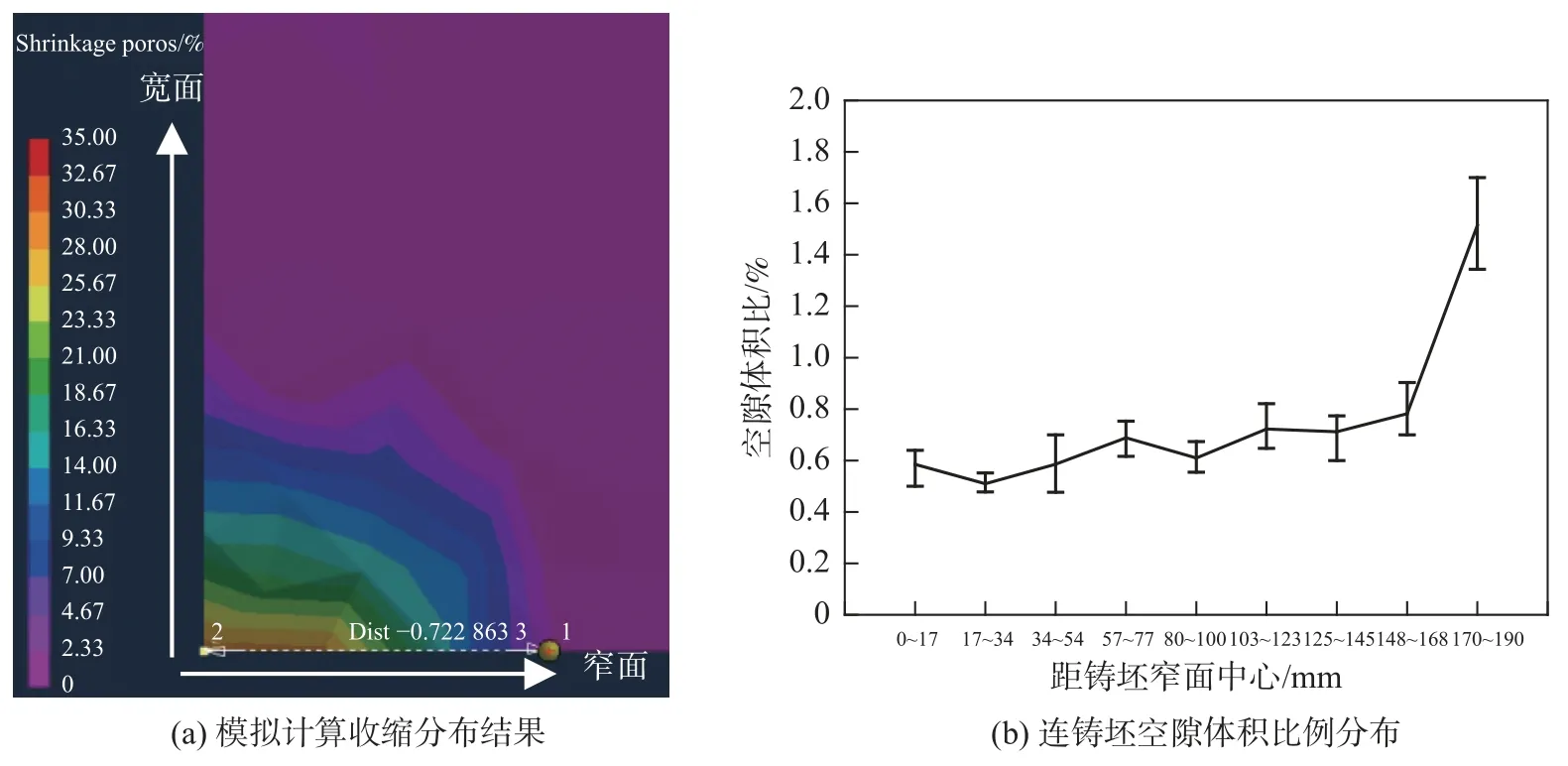

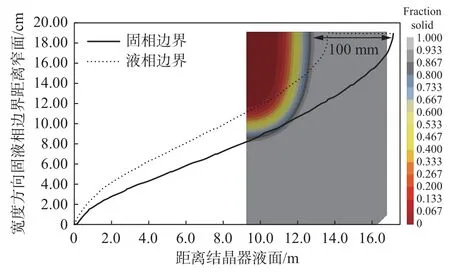

采用Procast 数值模拟软件,通过完成凝固传热校验的数值模型进行铸坯凝固收缩的理论体积计算,同时,实际测定铸坯表观密度,进一步转换为空隙体积比例,铸坯凝固收缩模拟计算与实测分布对比如图6 所示。由图6 可知,铸坯中心疏松区域的长半轴长度约为7.3 mm,区域收缩比例为0~35%,平均约20%,铸坯凝固收缩主要发生在中心半径20 mm以内范围,即计算结果可靠。

图6 铸坯凝固收缩模拟计算与实测分布对比Fig.6 Comparison between the numerical simulation and actual measure results for shrinkage porosity

理论上V 型偏析单元在拉坯方向的锥体高度区域内钢液均发生了凝固收缩,即如图6(a)所示区域均发生20%体积收缩。其中,r为凝固收缩区域半轴,取7.3 mm。计算圆柱体内收缩体积为3 164.8 mm3。

按图7 所示进行铸坯测算V 型偏析单元体积与凝固模拟计算收缩体积比较,凝固收缩理论补缩体积仅为实物测算的V 型单元体积的2.38%。即铸坯纯凝固补缩发生的凹陷体积与V 型偏析单元实际测算体积相差较大。

图7 V 型偏析单元实际体积测算与收缩单元理论体积计算示意Fig.7 Diagram for the measurement and calculation of actual V-shape segregation and shrinkage porosity volume

2.1.3 V 型偏析内部富集溶质钢液流动分析

V 型偏析分布于铸坯等轴晶区,结合攀钢重轨大方坯凝固组织分布(图3)可知,等轴晶区在铸坯厚度方向起始于距离铸坯表面约100 mm 处,由固液面模拟计算结果结合铸机装备条件可知,V 型偏析发生起始于距离结晶器液面约9.0~10 m 的位置,如图8 所示。根据铸机半径12 m 可知,由该位置远离结晶器液面方向推移过程中铸坯逐渐趋于水平,对应连铸区域内的富集溶质钢液的流动方向在内外弧应存在明显差异,即外弧侧富集溶质理应不会呈V 型流向铸坯中心,由此所得铸坯的V 型偏析将不会呈明显对称形貌。

图8 V 型偏析区域对应连铸过程的凝固区间Fig.8 The corresponding zone in solidification process of V-shape segregation

通过V 型偏析宏观形貌、凝固组织特征检测,结合V 型偏析区的凝固收缩、补缩计算与溶质富集方向分析可知,重轨钢大方坯V 型偏析未形成V 型通道,V 型偏析单元测算体积远大于凝固收缩体积,全弧形连铸条件下铸坯V 型偏析仍表现为对称形貌。

考虑到V 型偏析可能受凝固收缩(补缩)、钢种及凝固组织影响,开展工艺对比试验进行V 型偏析形成影响因素研究。

2.2 V 型偏析形成影响因素研究

2.2.1 V 型偏析控制验证试验

1)凝固末端压下对比试验

由于凝固末端压下能够通过压下量传导改善中心缩孔,即中心缩孔的改善在一定程度上将减少凝固收缩抽吸进而削弱钢液在拉坯方向的补缩趋势。因此,开展压下工艺对比试验,考察缩孔对V 型偏析的影响。

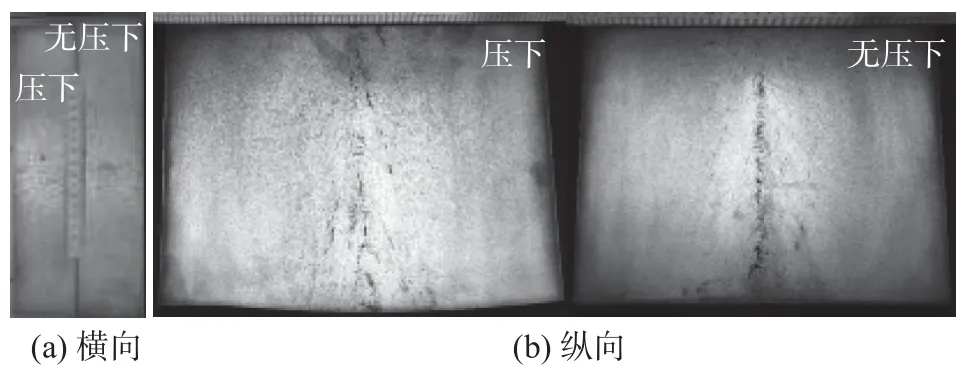

试验过程中,在其他连铸工艺保持一致的条件下,对比总压下量9.6 mm 与无压下两种工艺模式。实施压下工艺时,凝固完全结束前阶段的总压下量为7.1 mm,即该部分压下量能够减少凝固收缩抽吸,还会焊合V 型通道而阻断富集溶质钢液向中心流动。换言之,若V 型偏析是凝固抽吸导致富集溶质钢液流向铸坯中心,那么本试验实施端压下工艺铸坯的V 型偏析理应较无压下工艺铸坯有改善。

铸坯代表试样检测结果如图9 所示。由图9(a)可知,压下工艺对应的铸坯厚度方向尺寸较无压下的铸坯小约9.5 mm,无压下工艺所得铸坯中心存在缩孔,表明压下辊的压下量有效实施;铸坯凝固组织构成一致,表明冷却凝固过程一致。由图9(b)可知,压下实施以后,铸坯中心缩孔较无压下工艺得到明显改善,但铸坯中心区域的V 型偏析无改善。

图9 铸坯腐蚀低倍照片Fig.9 Macro-photograph of bloom by corrosion detection

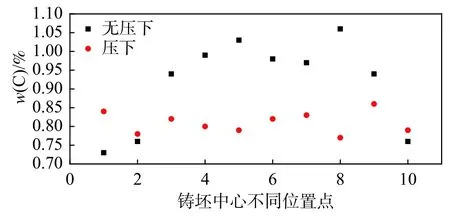

对铸坯中心线沿拉坯方向取不同位置点进行中心C 偏析化学检测,结果如图10 所示。由图10 可知,压下工艺明显改善了铸坯中心偏析,具体为中心C 含量波动更小且整体较低,由此可知,凝固末端压下促进了中心富集溶质钢液的溶质再分配。

图10 铸坯中心C 含量检测结果Fig.10 Testing results of C content in bloom center

由上述分析可知,凝固末端压下有效减小铸坯中心缩孔并明显改善中心偏析,但其V 型偏析无明显变化。笔者认为,凝固末端压下减少凝固收缩抽吸的富集溶质钢液来自铸坯中心,压下过程中V 型偏析可能已经形成。

2)钢种对比试验

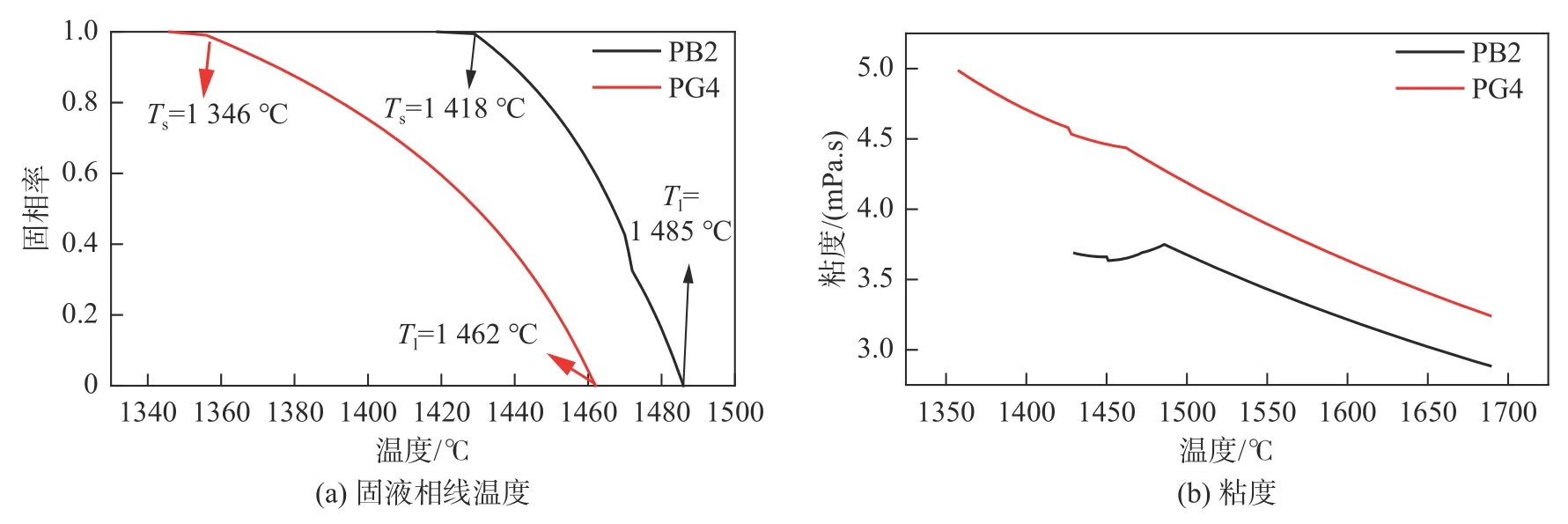

PB2 贝氏体重轨钢与PG4 重轨钢化学成分差别明显,钢种关键物性参数差别较大,具体对比如图11 所示。由图11 可知,PB2 固液相线温差为67 ℃,显著低于PG4 的116 ℃,而相同温度条件下,PB2 贝氏体重轨钢的钢液粘度明显低于PG4 重轨。因此,选择PB2 贝氏体重轨钢与PG4 重轨钢进行对比研究。

图11 典型钢种关键物性参数对比Fig.11 Comparison of the key physical property parameters of representative grade steel

PB2 与PG4 重轨钢纵向中心低倍检测结果如图12 所示。由图12 可知,PB2 贝氏体重轨钢铸坯中心致密性明显高于PG4 重轨钢;PB2 重轨钢的V型偏析V 型角为18.2°~23.2°,明显小于PG4 重轨钢的39.0°~53.6°。

图12 钢种典型纵向中心低倍照片Fig.12 Representative macro-photograph of bloom center in lengthways

分析认为,由于固液相线温差大则糊状区更宽,相同坯壳厚度时,熔池液相边界的V 型角更大,即PG4 重轨钢较PB2 贝氏体的液相线V 型角会更大;此外,PB2 较窄的固液相温度区间将有利于凝固枝晶组织细化,V 型偏析的偏析点尺寸会更小;再者,PB2 重轨钢钢液粘度较低,凝固补缩更优,凝固抽吸后的V 型偏析V 型角减小的趋势大于PG4 重轨钢。

3)凝固组织调控对比

由于V 型偏析主要存在于等轴晶区,因此,控制中心区域凝固组织形貌应该对V 型偏析控制具有一定影响。

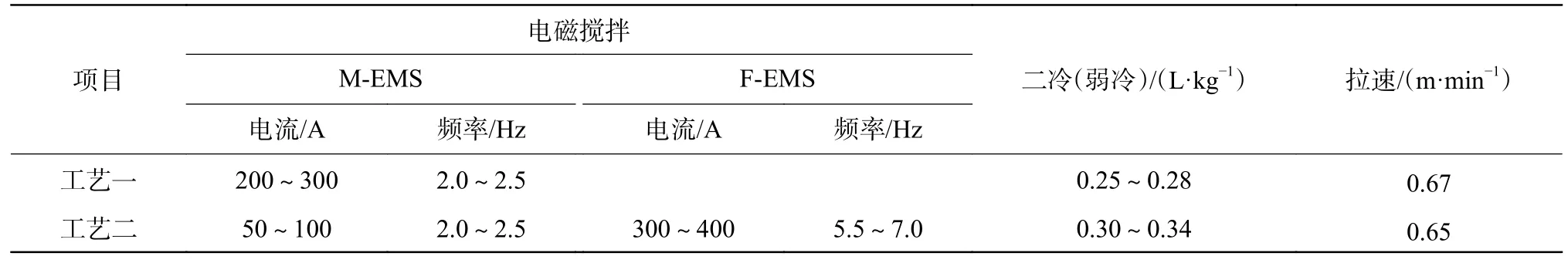

连铸工艺研究表明,连铸电磁搅拌对铸坯凝固组织具有显著影响,尤其结晶器电磁搅拌能有效促进铸坯中心区域凝固组织转变为等轴晶,且结晶器电磁搅拌强度越大,等轴晶越发达。采用如表2 所示的工艺开展凝固组织调控对比试验,考察凝固组织差异对V 型偏析的影响。

表2 凝固组织调控试验的关键工艺Table 2 The key processes of experiment for solidification structure control

铸坯横纵向酸洗腐蚀低倍照片如图13 所示。由图13 可知,工艺二的铸坯中心无球化明显的粗大等轴晶组织,铸坯V 型偏析改善明显。

图13 铸坯横纵向实物低倍照片Fig.13 Macro-photograph of bloom for the cross section and lengthways center

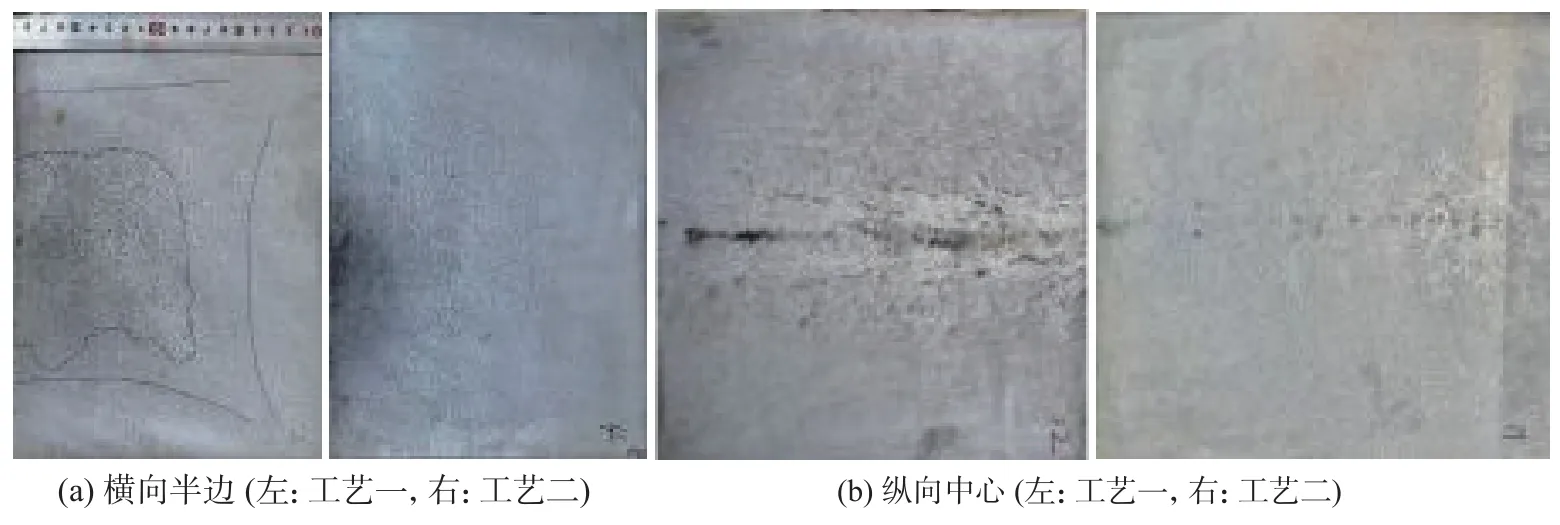

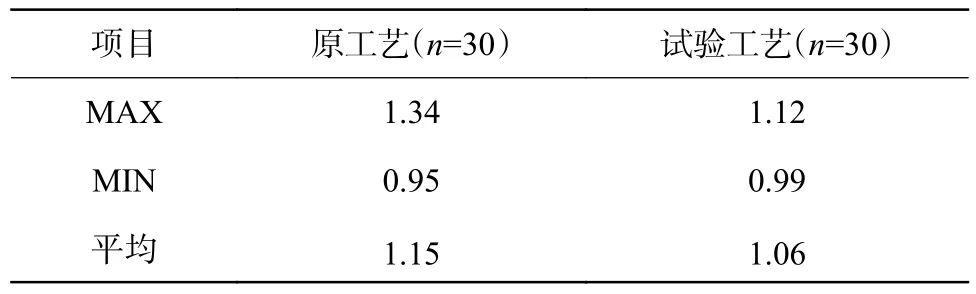

对铸坯拉坯方向的中心偏析进行检验,检验结果如图14 所示。由图14 所示结果可看出,试验工艺实施后,铸坯中心偏析得到明显改善,一方面偏析度整体降低,其次,拉坯方向偏析度波动减小。统计结果如表3 所示,由表3 可知,改善后铸坯中心C偏析极大值由1.34 降低至1.12,平均值由1.15 降低至1.06。

图14 铸坯中心C 偏析度检测结果Fig.14 Testing result of C segregation degree of bloom central line

表3 铸坯中心C 偏析度统计Table 3 Statistical result of C segregation degree for bloom center

试验结果表明,降低结晶器电磁搅拌强度,抑制铸坯中心区域过早产生游离晶核,进一步通过凝固末端电磁搅拌调控中心区域钢液形核时机,同步配合以强化冷却以强化中心区域凝固速率提升,实现了铸坯中心凝固组织形态明显改变,消除了球化明显的粗大等轴晶组织,实现了铸坯V 型偏析及中心C 偏析协同改善。

2.2.2 V 型偏析形成原因探讨分析

上述试验结果表明,凝固末端压下可有效改善铸坯中心致密性,但对重轨钢连铸大方坯V 型偏析影响不明显;重轨钢连铸大方坯V 型偏析宏观形貌与熔池液相边界的宏观分布关系密切,主要受钢的固液相温差影响;铸坯凝固组织改变后,V 型偏析明显变化,通过连铸电磁搅拌调控并配套以强化冷却,铸坯V 型偏析及中心C 偏析协同改善。

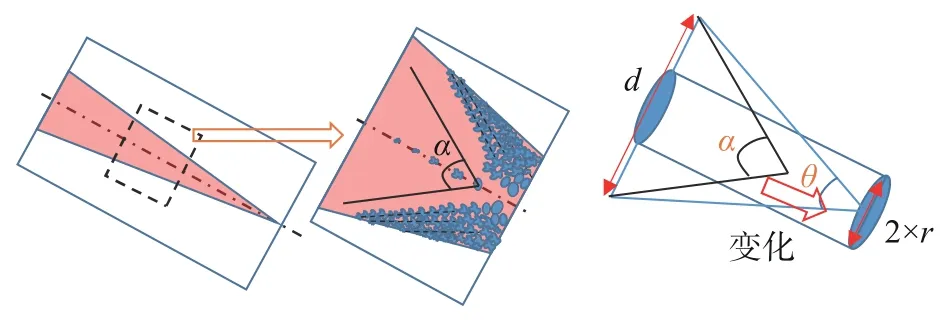

由于V 型偏析与横断面的半宏观偏析本质一致,而半宏观偏析是连铸过程中发达的晶粒组织搭接形成的封闭微区内富集溶质钢液重新形核结晶凝固形成[16],等轴晶区愈大则半宏观偏析愈严重。因此,综合分析认为,V 型偏析的V 型分布应该是建立在凝固前沿的V 型演变的基础上发生的,即无凝固补缩发生的情况下,V 型的形成已经开始,此时产生的初始V 型偏析的V 型角为α;V 型偏析的偏析是形成于粗大的晶粒搭接产生封闭微区内富集溶质钢液凝固产生,由于成分过冷而呈细晶组织,不连续的封闭微区分布在凝固前沿而呈断续分布的V 型偏析;在凝固收缩及钢液静压力等综合作用下,球化的粗大等轴晶组织发生滑移塌陷,该过程进一步改变了V 型偏析的V 型角α至θ,具体过程示意如图15 所示。

图15 V 型偏析形成过程示意Fig.15 Schematic diagram of formation process for Vshape segregation

3 结论

1)重轨钢连铸大方坯V 型偏析是半宏观偏析受凝固组织类型影响,钢的固液相温差和粘度对V型偏析宏观形貌有明显影响。

2)重轨钢大方坯V 型偏析形成于凝固前沿捕捉游离晶核后,晶核充分长大形成粗大(球化)等轴晶而发生搭接形成封闭微区,微区内富集溶质的钢液结晶凝固形成初始V 型偏析;初始V 型偏析在钢液静压力和凝固收缩抽吸综合作用下发生滑移凹陷,进一步改变V 型偏析的宏观形貌(减小V 型角)而形成最终的V 型偏析。

3)通过连铸电磁搅拌调控,同时配套以强化冷却工艺,改变铸坯凝固组织构成和凝固组织形态,重轨钢连铸大方坯V 型偏析明显改善,同时铸坯中心C 偏析度极大值由1.34 降低至1.12,平均值由1.15降低至1.06。

4)重轨钢连铸大方坯V 型偏析的改善对钢轨组织性能的具体影响有待进一步探究。