重庆地铁人和站先隧后站明挖法分步施工技术研究

崔光耀,戴艾蒙,王明胜

(1.北方工业大学 土木工程学院,北京 100144;2.中铁城市发展投资集团有限公司,四川 成都 610000)

0 引言

TBM(tunnel boring machine)法掘进隧道施工具有开挖快、安全、经济、优质,有利于环境保护、降低劳动强度等优点,目前在城市地下轨道交通、上下水道及铁路、公路、水利、电力通讯等工程中的应用越来越广泛。在城市地下轨道交通施工中,由于车站设立较多,区间较短,一台TBM多数情况下要施工两个区间甚至更多,穿越车站必不可少。

传统的吊装方式和先隧后站法均适用于在车站主体结构未完成时的情况,而站内直接通过法则适用于车站主体结构已完成前的情况[1-4]。目前,主要研究方向有不同隧道开挖过站技术的研究[5-6],以及对双护盾TBM地铁工程的筹划、适应性、设计应用等方面的研究[7-9],对单护盾TBM过站研究尚浅。TBM过站先隧后站的方法使得区间隧道的施工不会被车站的工期所影响,因此本文依托重庆地铁五号线人和站,针对实际明挖车站施工,对TBM掘进过站技术进行研究。

1 工程概况

1.1 车站概况

人和车站位于金开大道西段,起讫里程、站尾里程为YDK16+320.801和YDK16+540.401,总长度219.60 m。人和站为明挖岛式车站,结构标准段内轮廓净宽20.70 m,净高15.44 m。车站位于既有金开大道之下,该段周边条件复杂,管线密布。车站顶板覆土厚度约为2.4~4.0 m。

1.2 支护结构

人和站的土体基坑进行先隧后站施工,采用“桩锚体系”垂直开挖支护方案。边坡采用Φ1.0 m机械旋挖桩,桩心间距3 m,桩底嵌入坑底中风化岩层不小于3 m,桩顶设1.0 m×0.8 m钢筋混泥土冠梁,桩间设挡土板,土层处挡土板厚0.3 m,岩层处挡土板厚0.15 m。桩身共设6道预应力锚索,锚索竖向间距3 m,钻孔直径200 mm,第一至第四道锚索锚固长度不小于10 m,第五、六道锚索锚固长度不小于6 m。详见图1所示。

图1 施工断面示意图

2 计算概况

2.1 计算模型

为避免边界效应的影响,计算模型左右水平计算范围均取基坑跨度的2倍,垂直计算范围向上取至自由地表,向下取基坑高度的2倍。上部为10 m厚的填土层,下部为砂质泥岩层,砂质泥岩与填土层的本构模型为摩尔-库伦模型;支护使用弹性模型,锚索单元使用FLAC3D中专用于模拟锚索的cable单元。

根据以上资料建立FLAC3D模型,取纵向3排桩的长度建立模型,建立纵向(y方向)长9 m的三维模型,水平向(x方向)长140 m,竖向(z方向)高71.30 m;根据实际的锚索布置方式建立锚索模型,TBM隧道掘进穿越人和站的位置根据模型中车站的TBM轨道中心线的位置确定,共划分为175 104个8节点单元,共有183 979个节点,详见图2所示。

图2 计算模型图

2.2 计算参数

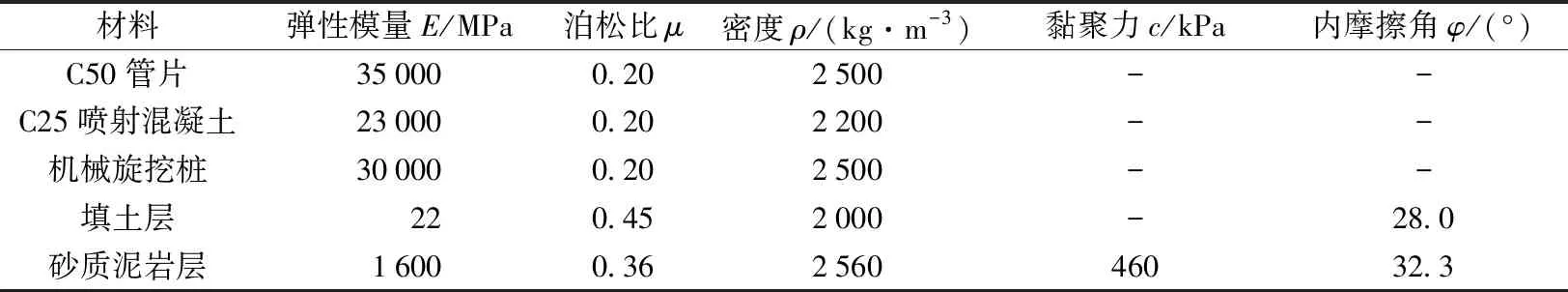

材料参数根据地质勘探报告和车站设计资料选取,详见表1所示。

表1 材料参数表

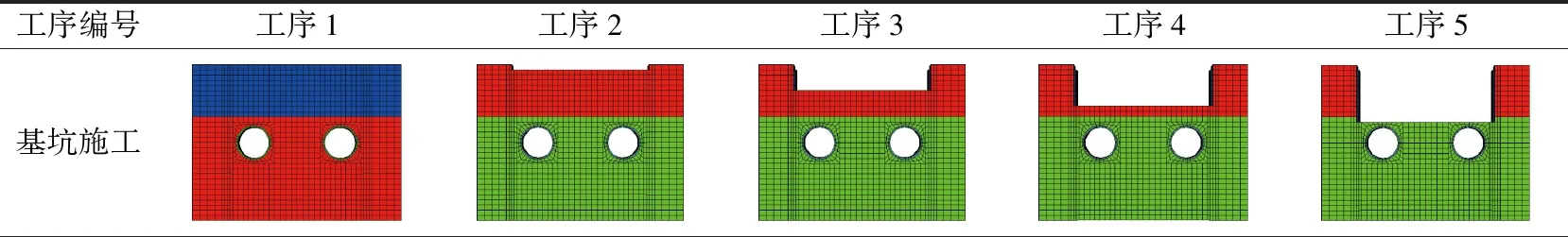

2.3 开挖工序

开挖步骤为:单护盾TBM采用循环开挖的方式,每掘进1.5 m便进行一环的管片支护,共开挖6环→基坑开挖1.5 m的深度到达桩顶设计标高,向土中打机械旋挖桩→逐层开挖基坑,每次开挖深度到1m时施做喷射混凝土面板,开挖深度达到锚索设计深度以下0.5 m时进行锚索施工,如此循环完成基坑开挖。具体施工步骤见表2所示。

表2 施工步骤示意表

3 计算结果分析

3.1 地表位移分析

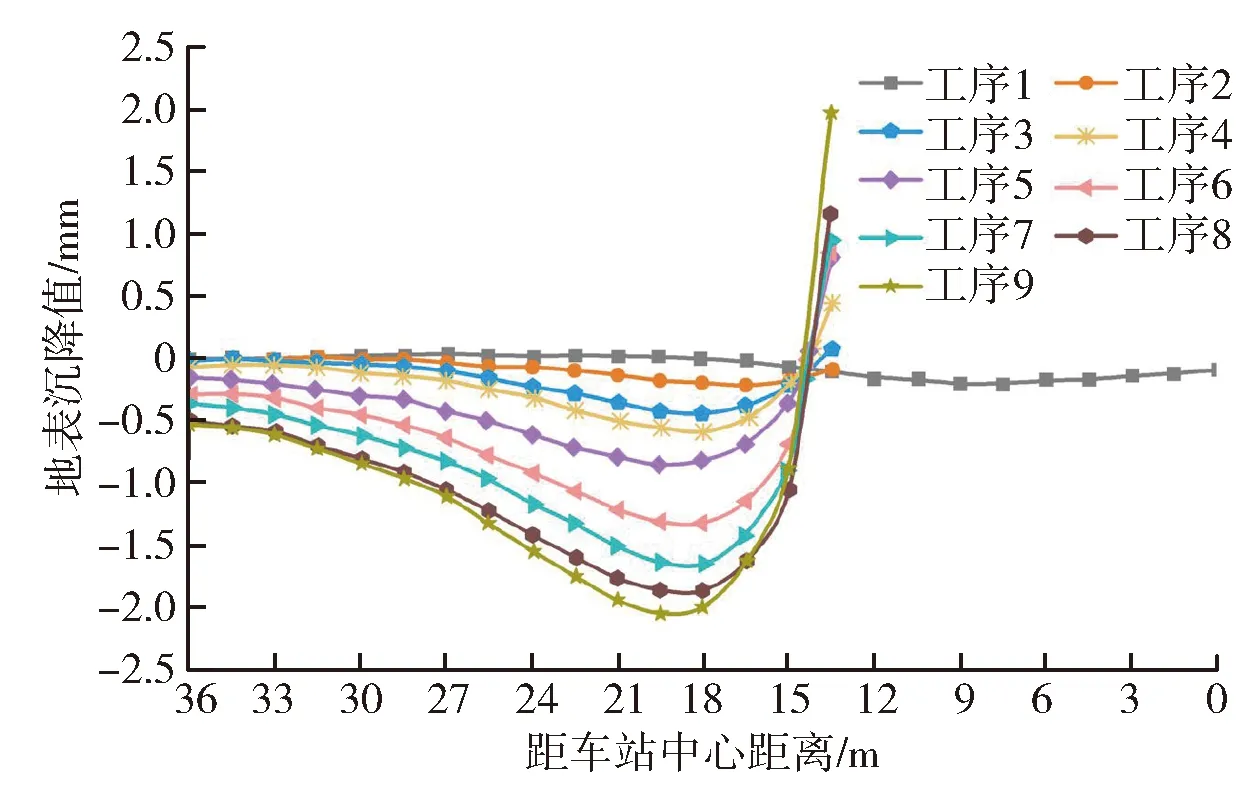

在纵向(TBM掘进方向)3 m处是两桩的中间部分,靠近桩的部位支护较弱,提取此截面上的地表沉降进行分析,位移曲线如图3所示。

图3 纵向3 m处地表沉降曲线

由图3可以看出,TBM开挖后并未产生较大的地表沉降。随着隧道基坑的开挖逐渐加大,拆除管片的工序6、工序7并没产生较大的地表沉降,最大地表沉降为2.05 mm,符合本工程设计要求中(以下简称设计要求)地表沉降最大25 mm的控制标准。

3.2 桩顶位移分析

由于对称性,可选择左侧一排的桩进行分析。左侧一共3根桩,按纵向深度分别命名为桩位1、桩位2、桩位3,并将桩顶位移值汇于表3。

表3 桩顶位移表

由表3可以看出,随着施工工序的进行,各桩顶的竖向位移与水平位移均逐渐增大,开挖与支护完成后,水平位移中1号桩较大,3号桩较小;竖向位移中3号桩较大,1号桩较小;最大水平位移为13.04 mm,最大竖向位移为1.89 mm, 满足设计要求中拱顶水平位移25 mm,竖向位移10 mm的控制标准。

3.3 喷锚支护坡顶位移分析

由于对称性,可选择左侧的喷锚支护坡顶进行分析,取纵向3 m、6 m处截面的坡顶位移值,见表4所示。

表4 坡顶位移表

由表4可以看出,随着施工工序的进行,2个截面的喷锚支护的坡顶水平位移、竖向位移相差不大;并且随着基坑的开挖,水平位移与竖向位移逐渐加大,最大的水平位移为13.57 mm,最大竖向位移1.77 mm。

3.4 坑底回弹分析

取3 m截面处与6 m截面处各工序的基坑底的位移,在工序6、工序7中由于正在拆除管片,故基坑底的长较短,回弹曲线如图4所示。

图4 坑底回弹曲线

由图4可以看出,两个截面处的坑底回弹是一致的,坑底的回弹在工序3安装第一道锚索时达到最大值,最大值为7.68 mm,随着施工工序的进行,坑底回弹没有出现规律性,在拆除管片的工序6、工序7没有对坑底回弹产生较大的影响,最大值满足设计要求中坑底回弹的控制标准25 mm。

3.5 锚索轴力安全性分析

根据对称性,选择左侧锚索的最大轴力进行分析。提取每一层锚索在不同工序下的最大轴力,绘制轴力曲线如图5所示。

图5 锚索最大轴力曲线

由图5可以看出,随着基坑开挖的进行,锚索最大的轴力逐渐上升,第一层锚索与第二层锚索的最大轴力相同,后面安装的锚索最大轴力逐渐降低,最大轴力310 kN,小于设计要求中锚索轴力控制值400 kN。

3.6 管片位移分析

取左侧管片的位移进行分析。在工序6拆除拱顶,工序7拆除两侧边墙,管片位移见表5所示。

表5 管片变形表

由表5可以看出,随着施工工序的进行,工序2在打下桩基后管片拱顶位移、仰拱位移基本没变化,净空收敛扩张略微增加。随着施工工序的进行,拱顶上浮量、仰拱上浮量、净空收敛量逐渐增加,最大的拱顶上浮2.34 mm,最大仰拱上浮3.51 mm,最大净空收敛0.58 mm,该工程要求管片的变形控制在4 mm内,以上数值均满足设计要求。

3.7 管片应力分析

管片的材料为C50混凝土,其抗压强度设计值为23.10 MPa,抗拉强度设计值为1.89 MPa。提取左侧管片的主应力的最大值(最大拉应力)和主应力的最小值(最大压应力)进行分析,见表6所示。

表6 管片应力最值表

由表6可以看出,在打桩基后管片最大拉应力没有变化。随着车站基坑的开挖,管片最大拉应力逐渐上升,在第三层锚索安装后管片最大拉应力达到最大值2.088 MPa,位于左侧管片的右边墙处和右侧管片的左边墙处,超过了管片的抗拉强度的设计值,管片可能被拉裂;在拆除管片时拉应力较大,可能会导致管片拆除困难,拆除管片危险性较大,管片拆除后最大拉应力逐渐降低。随着施工开挖的进行,最大压应力逐渐减小,未超过管片的抗压强度设计值。

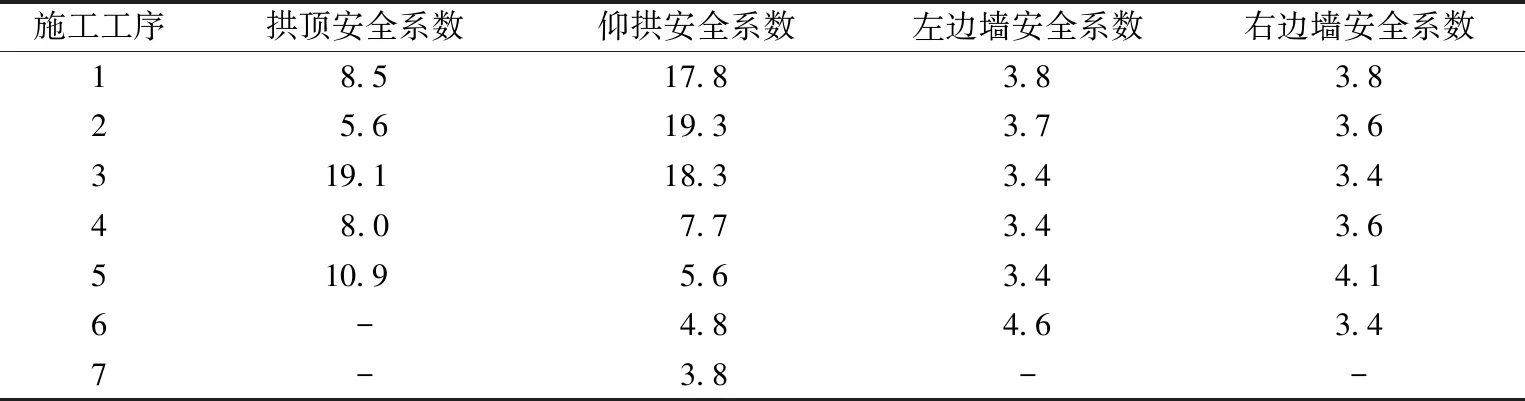

3.8 管片安全系数分析

取左侧管片的内力计算管片的安全系数并进行分析,在工序6拆除拱顶,工序7拆除两侧边墙,管片安全系数见表7所示。

表7 最小安全系数

由表7可以看出,左右边墙的安全系数变化不明显,一直处于较低的值。拱顶的最小安全系数,在工序2打桩后略微降低,工序3打第一层锚索后升高,工序4打第二层锚索后降低,工序5打第三层锚索后略微升高;仰拱的最小安全系数,在工序2打桩、工序3打第一层锚索后几乎没有变化,然后随着基坑开挖的进行逐渐降低。安全系数最小值出现在左边墙和右边墙,最小值为3.4,与TB 10003-2016《铁路隧道设计规范》中砌体结构的安全系数限值2.4相比较,该管片满足规范要求。

4 结论

1)地表最大沉降为2.05 mm;支护结构中,桩顶的最大水平位移为13.04 mm,最大竖向位移为1.89 mm;锚喷支护坡顶的最大水平位移为13.57 mm,最大竖向位移1.77 mm;坑底的回弹最大值为7.68 mm;锚索最大轴力为310 kN。

2)管片结构中,拱顶最大上浮2.34 mm,仰拱最大上浮3.51 mm,最大净空收敛0.58 mm;管片最大拉应力为2.088 MPa,最大压应力为-2.428 MPa;安全系数最小值出现在边墙处,最小值为3.4。以上位移值、内力值均满足控制标准要求。

本文以重庆人和站先隧后站施工方法为研究对象,综合论述了该方法的安全性,此方法应用于实际工程中将在提高施工效率的同时保证隧道的稳定性,为今后类似的TBM掘进过站施工提供参考。