特厚煤层矸石充填控制岩层变形特性研究

林振春 李 磊 李保生 朱 强 周汉伯 郝国亮

(1.中铁资源苏尼特左旗芒来矿业有限公司,内蒙古自治区 苏尼特左旗 011300;2.中煤科工集团能源科技发展有限公司,天津 301800;3.辽宁工程技术大学 力学与工程学院,辽宁 阜新 123000)

我国是煤炭资源使用较多的国家之一。从能源使用情况来看,煤炭使用量仍然稳居首位。由于煤炭需求量较大,煤炭的开采量随之增大。煤炭资源的开采使得覆岩原有的受力状态遭到破坏[1],采场围岩为维持稳定,应力场在岩体内部重新分布。随着开采工作的进行,采场围岩发生一系列破坏,例如顶板的垮落、岩体的离层与破断[2]。当这些破坏传递到地表时,将会引起地表的变形[3],使地表出现盆地或者阶梯式下沉,使地表的建筑物、水体、交通设施等发生破坏。与此同时,矿山开采也产生了大量的废料,会占用大量的土地面积[4]。为了减少矿物开采对环境造成的破坏,充填开采的方法逐渐受到重视。

充填开采方法是解决“矿压显现”现象的绿色开采技术[5],同时还解决了矸石占地等一系列问题。其原理在于将矸石等矿山废弃物重新填回至采空区,代替原有煤层承受顶板带来的压力。矸石充填开采技术由于施工简单且不需要将矸石运送至地表,目前被广泛应用[6]。当前部分学者对矸石充填做了大量的研究。刘晓明[7]对采空区矸石充填覆岩变形破坏机理进行研究,通过建立薄板力学模型,考虑了充填矸石对顶板的支撑反力,推导了充填矸石对覆岩变形的挠曲面方程。邰阳和巨峰等[8-9]研究了采空区矸石充填控制覆岩变形破坏机理及下上覆巷道围岩变形受诸多因素影响的问题,建立了固体充填采煤上覆巷道围岩变形分析模型,研究了充实率、开切眼至上覆巷道水平距离和充填工作面长度3个因素对巷道围岩变形的影响,以底板累计下沉量、顶底板和两帮移近量3个指标作表征,得出3个巷道围岩变形指标均随充实率的增加呈线性减小,随充填工作面长度和开切眼与上覆巷道水平距离的增加呈“半抛物线型”增加的规律。肖金杰等[10]对原生矸石充填开采工艺结合矿山实际应用进行分析,发现原生矸石充填对矿山的安全、经济和环境等方面都具有较高价值,且地表的建筑物保存完好。

研究矸石充填开采时,覆岩条件及充填体力学特性为充填开采时控制岩层移动变形的两个主要的因素,在实际工程中,上覆岩层条件不能改变,则对于矸石充填体的力学特征显得尤为重要。在矸石充填开采过程中,特厚煤层的开采存在上覆岩层下沉的问题,因此,为了保证特厚煤层的安全开采,需要对矸石充填体的充填效果进一步研究。因此,本文以矸石充填为研究焦点,首先对矸石充填的变形特征进行研究,然后,结合某矿山实际的地质资料,对矸石充填下上覆岩层的变性及受力特征进行分析,确定矸石充填开采效果。

1 充填矸石变形特性的试验研究

1.1 矸石颗粒粒径分析

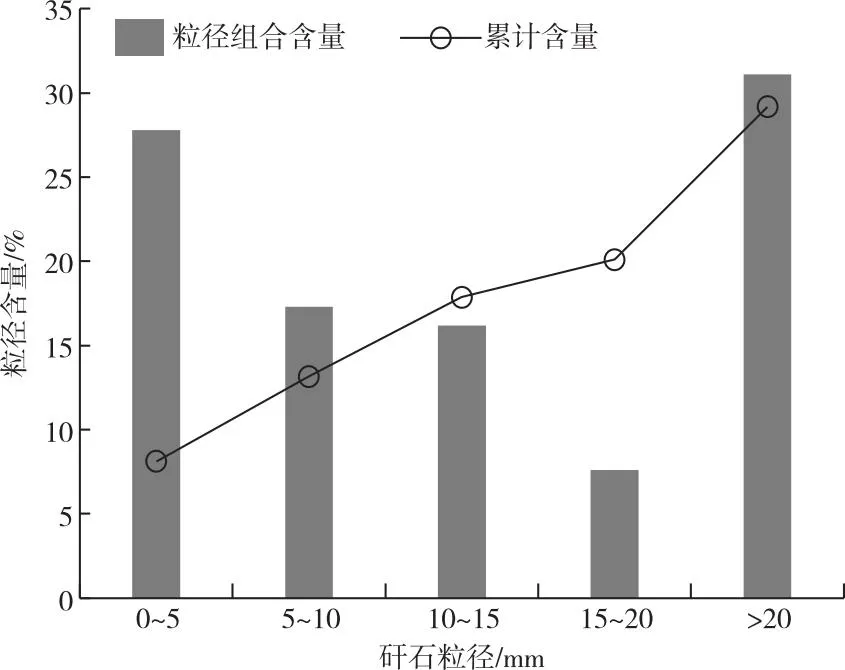

试验所用材料为某矿区的废弃矸石。矸石表面呈现灰黑色。本次试验采取筛分法,首先获取矸石的粒径分布规律。选取的粒径筛孔径分别为5、10、15、20 mm。

试验过程中,量取适量矸石,称量矸石的总质量m0;其次将矸石经过20、15、10、5 mm粒径筛,将各粒径筛的筛余质量记为m1、m2、m3、m4,将小于5 mm的矸石质量记为m5。计算各粒径组质量百分数即为百分含量φ。百分含量表达式如式(1)所示。

(1)

式中:φi为质量百分数;mi为第i次筛分质量;m0为矸石总质量。

矸石的粒径分布如图1所示,从图1中可以看出,矸石颗粒整体分布较为均匀,随着粒径的增大,含量呈现先减小后上升的趋势。当矸石粒径为15~20 mm时,粒径组所占百分含量最小,仅为7.1%;当矸石粒径≥20 mm时,粒径组所占百分含量最大,为31.7%,为采集矸石的主要粒径。

图1 矸石粒径分布统计图

1.2 充填矸石的变形特性研究

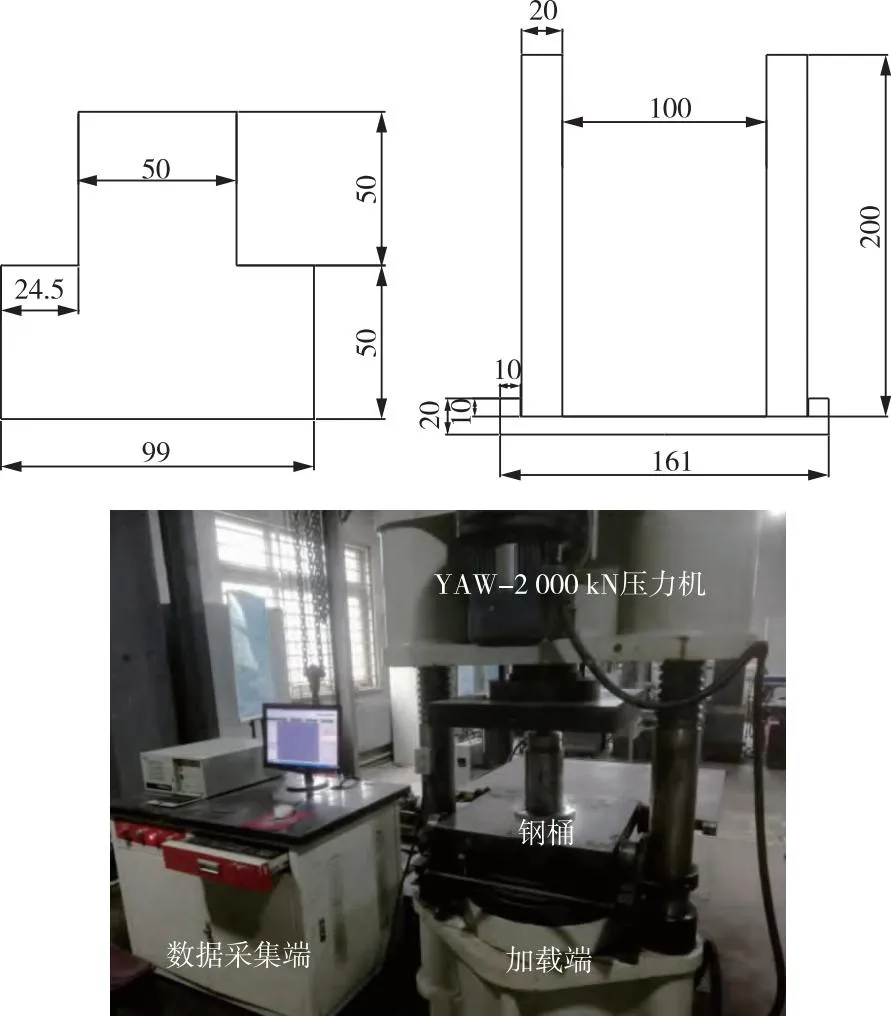

采用侧限压缩试验研究矸石充填材料的变形特性,试验采用矸石压缩试验模具和微机控制型岩石压力机YAW—2 000 kN,试验模具由圆形钢桶、压盘、底座三部分组成,试验所需设备如图2所示[6]。材料选用45#钢材,钢材屈服强度为355 MPa,取安全系数n=2,则钢筒表面应力为177.5 MPa,试验过程中,压力机加载最大轴向应力20 MPa,侧向压力系数取0.7,则内压力为14 MPa,材料抗拉强度不可以超过极限强度,通过弹性力学验算可知,所选模具满足强度要求。

图2 试验设备(单位:mm)

根据试验的相关要求,矸石最大粒径不得超过内径尺寸的1/5,因此所选试验的矸石最大粒径为20 mm。从矸石颗粒分析可知,矸石大于20 mm所占的百分比为31.7%,在试验前采用等量替代法将矸石进行重新分配。将准备好的矸石材料放入压缩模具中,添加高度为195 mm左右,将模具内上方矸石表面找平后再放入上压盘,以免压盘存在倾角与模具的钢筒内壁产生摩擦作用。试样装填完成后,启动试验机逐渐加载,当加载至所需最大载荷为20 MPa时,停止加载。试验过程中采集压力及位移,从而得到矸石的应力—应变关系。应力和应变的方程式为:

(2)

(3)

式中:σ为矸石充填体的应力;P为压力机加载的压力;A为矸石充填体的横截面积;ε为矸石充填体的应变;ΔH为矸石充填体压缩变形高度;H为矸石充填体压缩前高度。

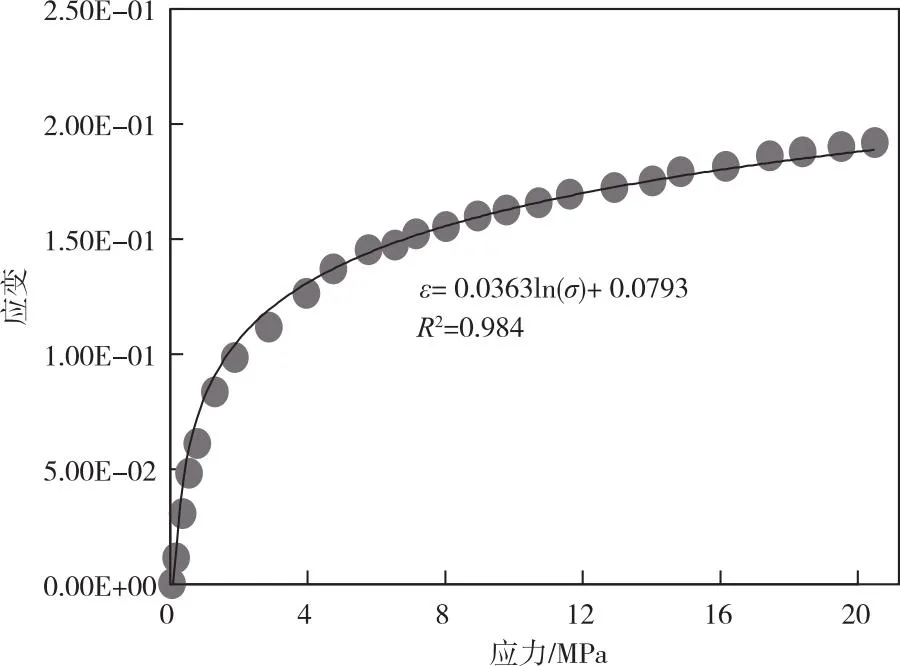

矸石充填体的应力-应变曲线如图3所示。从图3中可以看出,随着应力的增加,矸石充填体的应变逐渐增加,且应力与应变呈现对数函数关系。采用Excel对数据点拟合,其R2=0.984,拟合精度较高。从曲线的变化趋势可以看出,矸石充填体前期应变量迅速增加,随着加载的持续进行,矸石充填体的应变逐渐趋于平稳,这是因为在加载过程中,在初始时期,矸石充填体内部存在大量的空隙,当受到外界压力时,颗粒间发生移动,空隙缩小,随着载荷的持续增加,矸石颗粒逐渐出现破碎,破碎所产生的小颗粒填补剩余的空隙,随着载荷的继续增加,矸石充填体逐渐被压密,内部空隙均被填平,由矸石骨架承担外部压力,因此其强度得到很大的提升,应变逐渐趋于平稳。

图3 应力-应变曲线

为了更好地表征矸石充填材料在压力作用下的变形特征,进一步分析矸石充填材料在压缩过程中的压缩变化率η,其计算公式如式(4)所示:

(4)

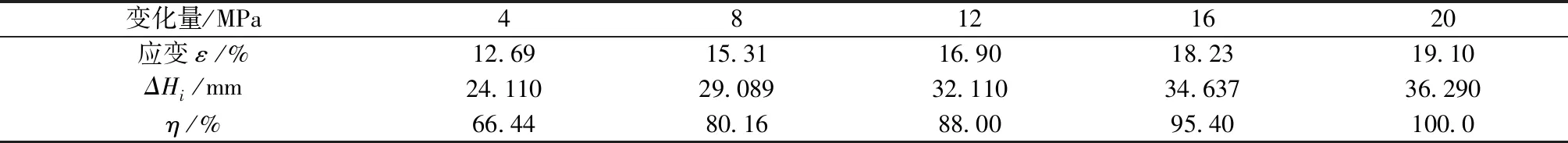

式中:η为压缩变化率;ΔHi为不同应力值时的压缩量;ΔH总为总压缩变形量。不同应力状态下矸石的压缩变化率如表1所示。

表1 不同应力状态下压缩变化率

从表1中分析可知,随着应力的增加,压缩变化率呈现增长趋势,前期随应力增长较快,后期增长较为缓慢,同样说明了随应力值增加,矸石由原来松散状态变成密实状态,矸石强度增加。当施加的压应力为8 MPa时,矸石压缩变化率达到了80.16%,故可考虑充填开采液压支架后部夯实力设计为8 MPa,使充填过程达到较好的效果。

1.3 矸石变形模量

变形模量反映矸石在受压过程中,弹性和非弹性性能的岩体在加载时应力与应变的比值。变形模量取决于弹性变形和塑性变形之和,是反映岩石变形性质的主要参数。矸石变形模量公式如式(5)。

(5)

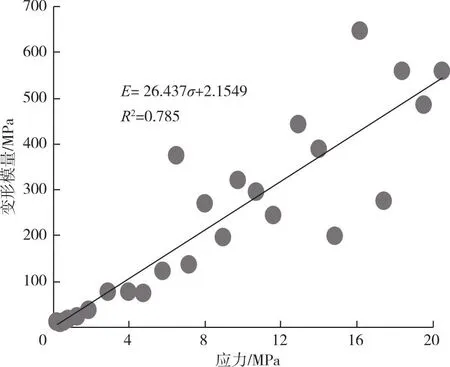

式中:E为变形模量;Δσ为应力变化量;Δε为应变变化量。通过试验获取矸石变形模量随应力变化关系如图4所示。从图4中可以看出,随着应力的增大,矸石的变形模量总体上呈现上升趋势,进一步说明随着加载的进行,单位应力增长下的应变量在逐渐减小,矸石充填材料越不容易产生变形,矸石抵抗能力越强。通过对应力与变形模量的关系进行线性拟合发现,两者呈现出一定的线性关系,R2=0.785,拟合效果较好。

图4 矸石变形模量

2 矸石充填采空区岩层受力变形特征分析

为了研究充填开采对上覆岩层稳定性的影响,本文采用FLAC3D在某矿区的实际地质模型下进行数值模拟分析,首先研究未充填时上覆岩层的受力及变形特性,其次研究矸石充填下上覆岩层的受力及变形特性,进而对比两种开采方式的区别。

2.1 FLAC3D模型建立

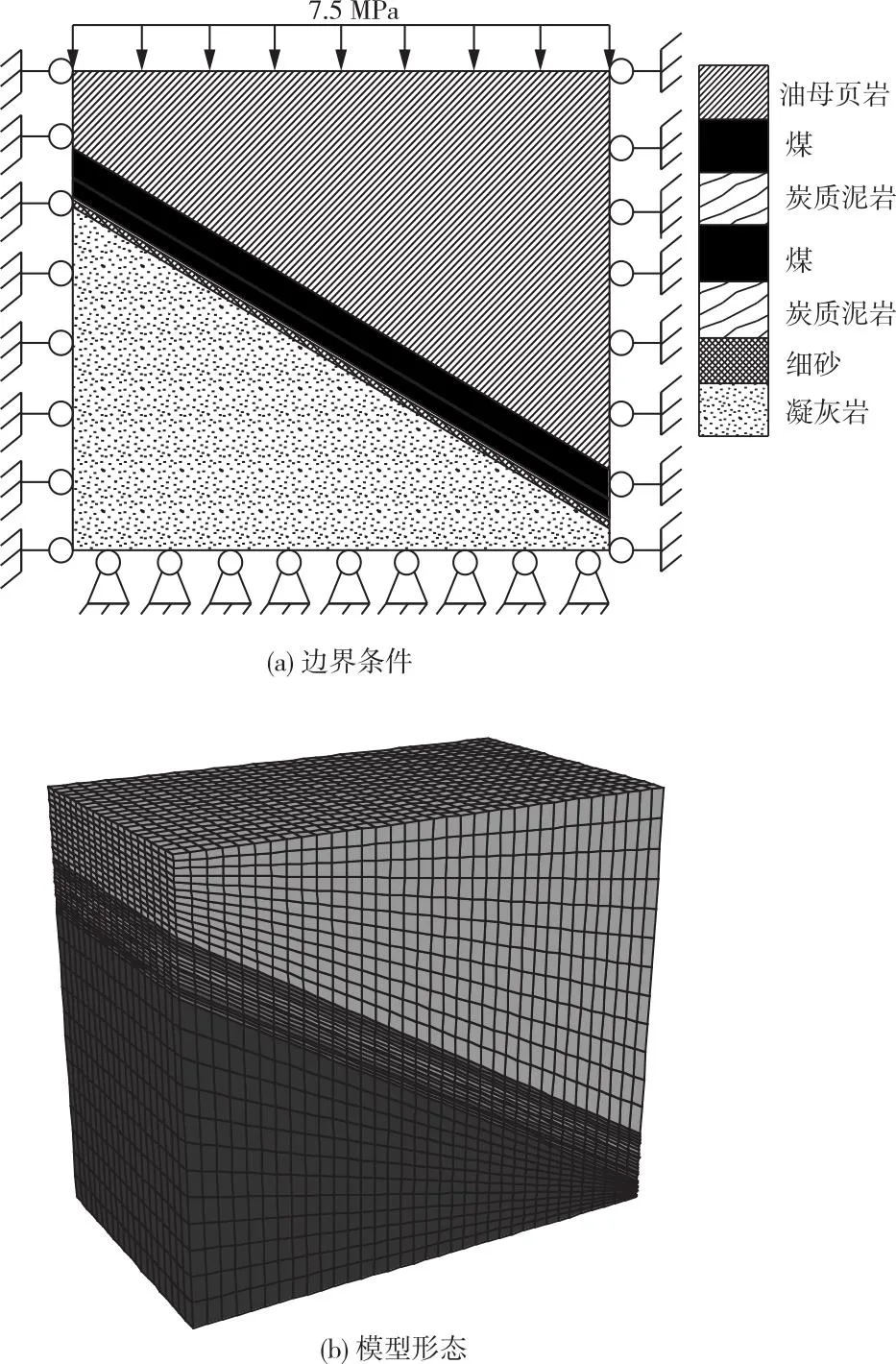

本次模型建立依托当地矿区的西二采区,根据钻孔资料显示,上部为油母页岩,厚度48 m;向下依次为1号煤层,厚度18 m;炭质泥岩,厚度1 m;2号煤层,厚度11 m;炭质泥岩,厚度2 m;细砂,厚度4.5 m;凝灰岩,厚度13.5 m,地质模型构造图如图5a所示,需要开采的煤层厚度共计30 m,各个岩层的物理力学参数见表2。本次建立模型走向长度400 m,倾向长度200 m,高度298 m。走向方向为工作面推进方向。模拟开挖时,倾向两侧保留40 m煤柱,即倾向开挖长度120 m,数学模型如图5b所示。

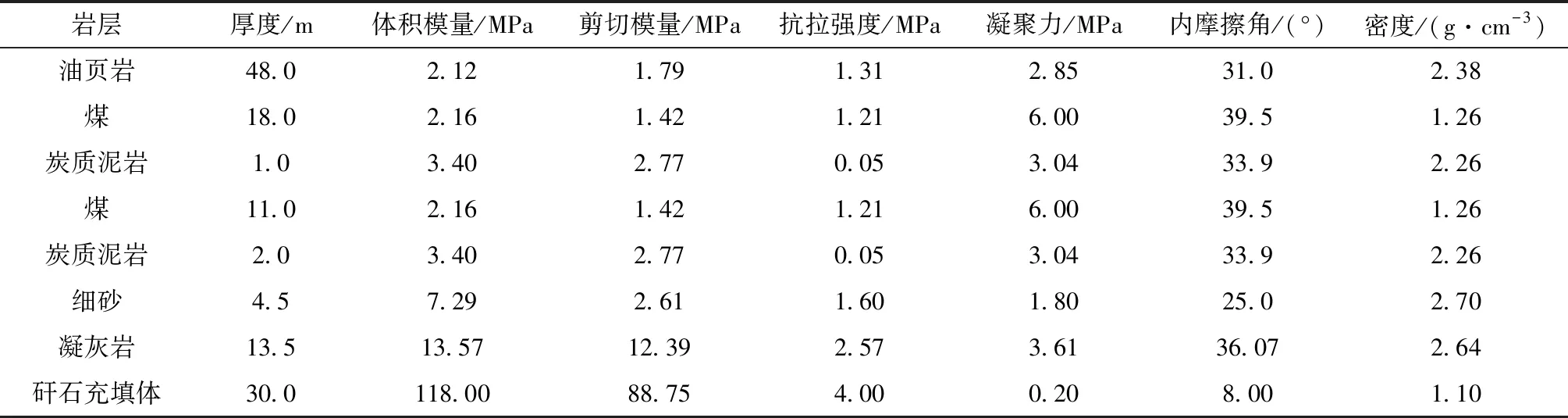

表2 力学参数统计表

图5 模型的建立与边界条件

模型四周及底部为位移边界条件,前后约束Y方向位移,左右约束X方向位移,模型底部采用全位移约束。模型上部为应力边界条件,按每100 m产生2.5 MPa压应力计算,煤层上方施加7.5 MPa均布压应力,煤层边界条件如图5a所示。本次计算采用的本构模型为弹塑性破坏准则中的摩尔—库伦模型。该模型适用于岩石剪切面上剪应力与正应力比值达到最大时,材料发生屈服的情况,常用于一般地下工程的开挖。本次模拟地下煤层的充填开采,符合弹塑性破坏准则。

2.2 数值模拟方案

本次数值模拟方案为倾向方向分阶段开采120 m,煤层沿走向方向推进150 m,采高为30 m(1煤18 m+炭质泥岩1 m+2煤11 m)。为确保开采过程中上覆岩层的稳定性,利用矸石充填开采方法管理采空区。通过上述试验研究发现,当矸石充填体施加的压应力为8 MPa时,矸石压缩变化率达到了80.16%,因此本次假设充填体的夯实力为8 MPa,其对应的弹性模量为213 MPa,通过公式换算,反推矸石充填材料的体积模量和剪切模量,矸石充填物料的力学参数见表2。为更直观地对比两种开采方案对上覆岩层的影响,采用切片显示的形式进行对比分析,切片位置设置在y=100 m位置处。最后通过Tecplot软件后处理分析,监测切片上上覆岩层的位移分布和应力分布。

2.3 数值模拟结果分析

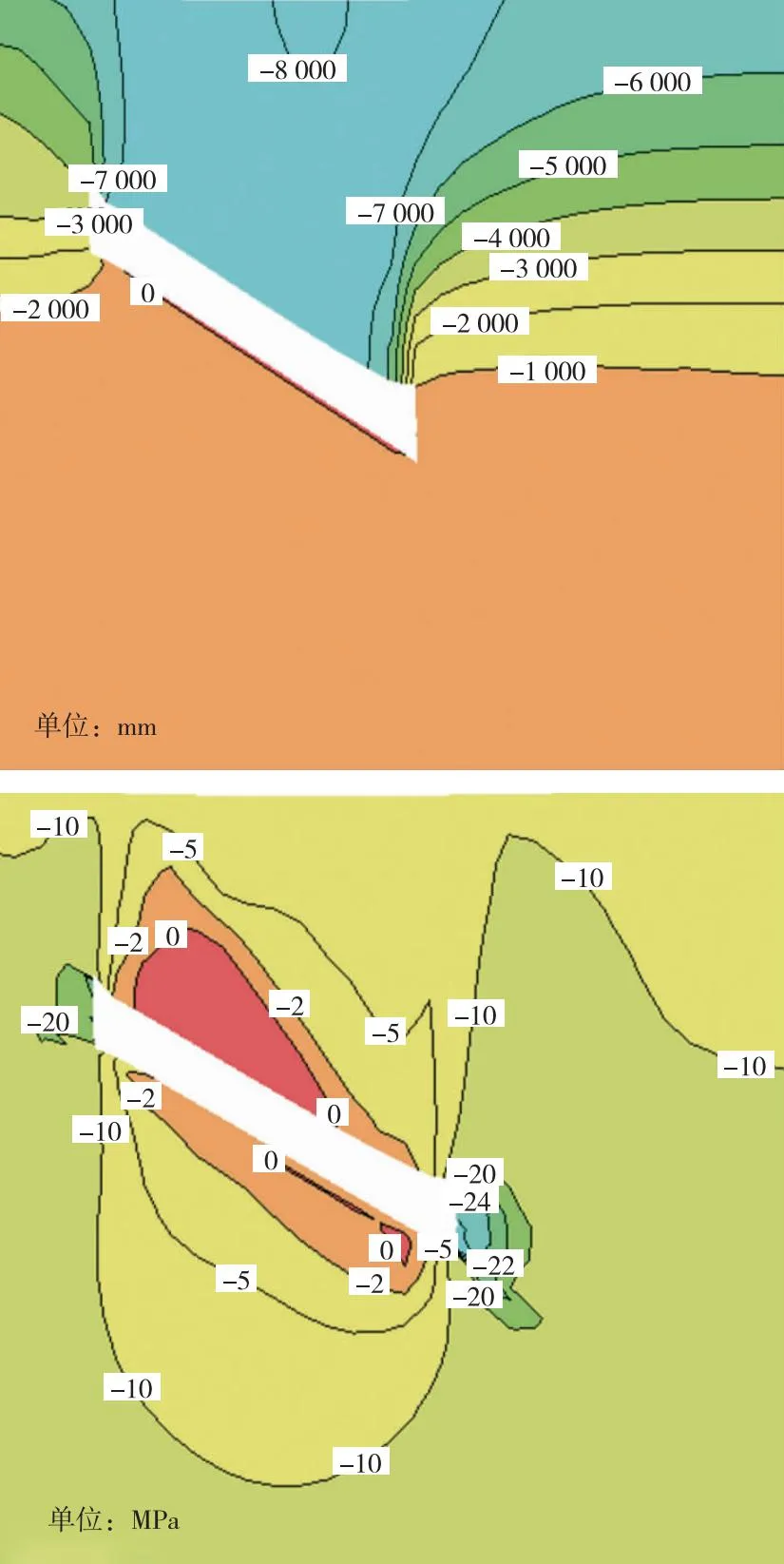

传统开采时上覆岩层的位移及受力图如图6所示。从图6中可以看出,当采高至30 m时,在煤层开挖和上层载荷共同作用下,上覆岩层变形量较大,上覆岩层内部可能出现离层区。煤层顶板位置沉降量达到7 m,模型顶部沉降量达到8 m,因此推测其会使地表产生较大的变形。煤层底板位置处出现“底板鼓起”现象,最大鼓起高度在10 cm左右。从应力云图可以看出,采空区顶底板出现拱形应力分布区,应力表现为拉应力,对比油母页岩的抗拉强度1.31 MPa(表2),顶板已失稳垮落填补至采空区。在开采工作面煤壁两端,煤体承受较大的压应力,最大值可达31 MPa。

图6 传统开采岩层变形及受力特征

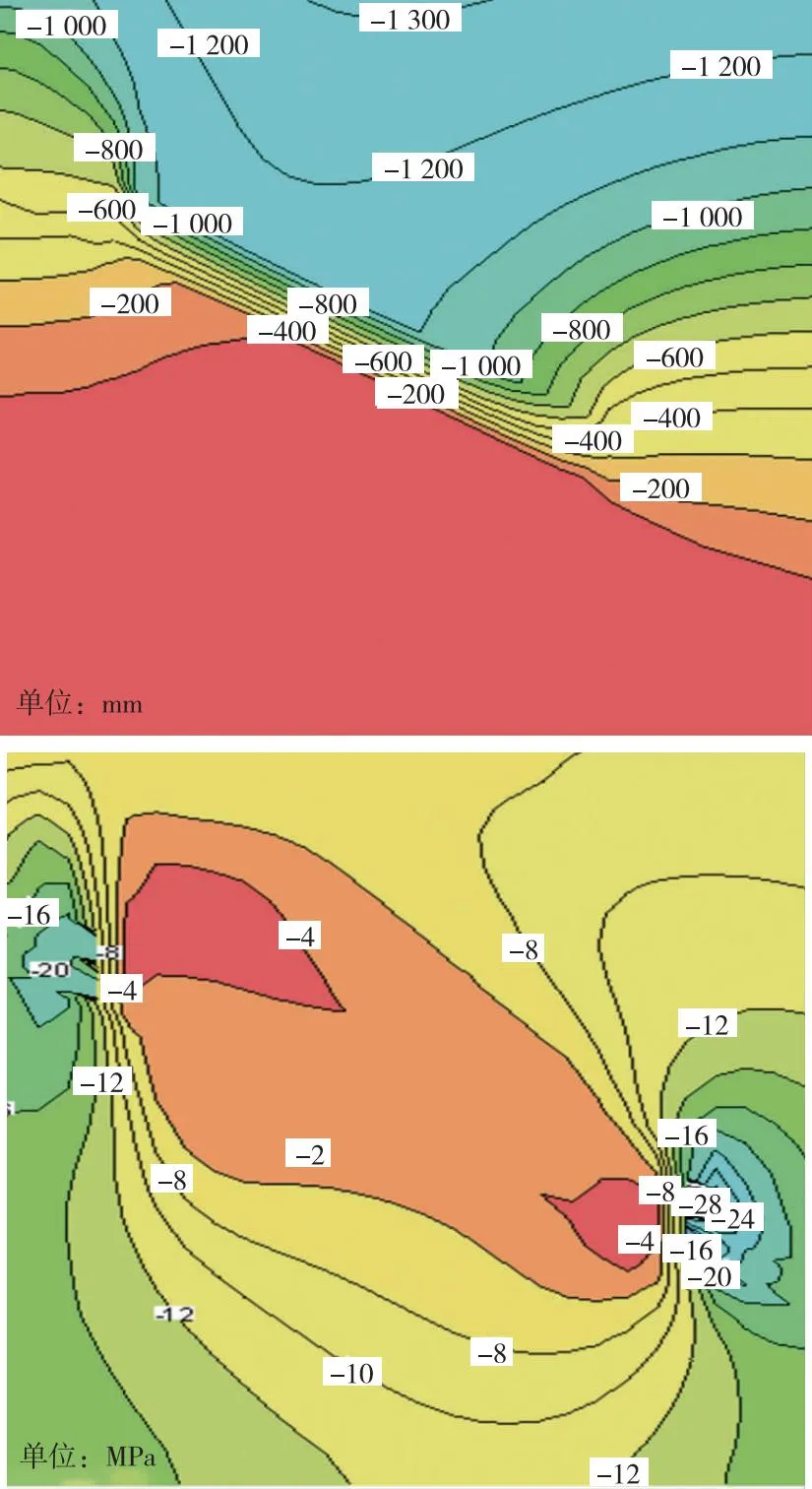

充填开采时上覆岩层的位移及受力图如图7所示。从图7中可以看出,当矸石填补至采空区后,较好地抑制了煤层顶板的沉降,顶板位置处的沉降量为1 m,模型顶部的沉降量为1.3 m,顶板位置和模型顶部的沉降量较未充填开采时分别减小了6 m和6.7 m。矸石充填后,采空区底板位置处未出现底鼓现象,有效抑制了采空区底层岩层的变形。从充填开采的应力云图可以看出,对比未充填时的应力分布,岩层未出现拉应力区域,岩层整体应力分布均匀,说明充填体起到了应力传导作用,把上覆岩层的应力很好地传递到煤层底板。

图7 充填开采岩层变形及受力特征

3 结论

以某矿山的矸石为充填材料,分析了其受力变形特征,并结合矿山实际地质资料,对比分析了充填和未充填两种开采模式下采空区岩层的受力及变形特征,主要得出以下几个结论:

1)矸石充填体随着应力的增加,应变逐渐增加,且应力与应变呈现对数函数关系。

2)矸石充填体随着压应力的增加,由松散状态逐渐变得密实,压应力为8 MPa时的矸石压缩变化率为80.16%,故可考虑充填开采液压支架后部夯实力设计为8 MPa。

3)矸石充填体的变形模量随着应力的增大总体呈现上升趋势,且两者符合线性关系。

4)矸石充填后,对比未充填时的采空区,其上覆岩层的位移明显减小,且充填后的岩层中不存在拉应力区域,充填后上覆岩层的应力得到转移,矸石充填开采技术效果显著。