AlON透明陶瓷的制备及其力学性能研究

王 颖,张 微,田庭燕,黄存新,王 震,陈建荣,石爽爽

(1.北京中材人工晶体研究院有限公司,北京 100018;2.中材人工晶体研究院有限公司,北京 100018)

0 引 言

氮氧化铝(aluminum oxynitride, AlON)材料具有优良的力学、光学和化学性能,受到国内外科技人员的广泛关注,成为透明陶瓷材料领域的研究热点[1-3]。AlON是AlN和Al2O3二元体系中的化合物,化学式一般为Al23-1/3XO27+XN5-X(0.429 以寻求低成本、小批量稳定的合成方法为目标,本文采用改进的碳热还原反应方法——碳热还原氮化/沸腾床法合成了AlON粉体。对制备的AlON粉体进行喷雾造粒/冷等静压成型制备陶瓷坯体后,再进行气压烧结,对烧结的工艺参数进行探索,研究了陶瓷制品的力学性能。最后对AlON透明陶瓷成品的光学性能进行了表征。 实验中主要采用γ-Al2O3(纯度>99.99%(体积分数),平均粒径~20 nm,比表面积~400 m2/g,CR125,肯朴(厦门)新材料有限公司)、工业化的活性炭黑(M880,卡伯特化工有限公司天津分公司)以及高纯N2(纯度>99.999%(体积分数),含氧量<0.001%(体积分数))合成AlON粉体。 采用碳热还原氮化/沸腾床法自主合成AlON粉体,将炭黑和γ-Al2O3粉球磨混合均匀后,在N2气氛中煅烧合成,然后放入改进的高纯石墨沸腾床烧结炉(ZDS250,最高使用温度2 000 ℃)中,在预设温度和保温时间下进行AlON粉体的合成。以无水乙醇为球磨介质,采用自制的AlON陶瓷球,将合成得到的AlON粉体在快速磨中球磨2 h,在烘箱中70 ℃下烘干。烘干后AlON粉体与0.5%(质量分数)的Y2O3烧结助剂加上1.0%(质量分数)的聚乙烯醇(PVA)水溶液再次以无水乙醇为介质进行行星球磨24 h,得到均匀的AlON混合粉浆料,把浆料输入喷雾造粒机中进行喷雾造粒,经冷等静压成型、排胶得到AlON素坯,在5 MPa压力氮气气氛中将素坯在1 850 ℃下烧结4 h,在1 900 ℃、200 MPa下热等静压后处理,双面抛光得到AlON透明陶瓷样品,厚度6 mm。上述制备工艺流程如图1所示。 采用X射线衍射仪(XRD,Dx2700型,Cu Kα辐射,丹东方圆仪器有限公司)分析合成粉体的物相组成,采用XRD自带的半定量方法测量了粉体中各物相的比例。使用的靶材为Cu Kα射线,λ=0.154 06 nm,测试范围2θ为10°~70°,使用的电压和电流分别为40 kV和40 mA。采用场发射扫描电子显微镜(SEM,JSM-6301F)分析合成粉体的微观形貌。采用丹东百特仪器有限公司的BT-9300ST激光粒度分布仪对粉体平均粒径和粒径分布进行测试。采用PermkinElmer Lambda 950型红外分光光度计对透过光谱进行测试。测试的波长范围为2.5~6.0 μm。采用三点弯曲法在AG-IC100KN电子万能材料试验机上对陶瓷样品的弯曲强度和断裂韧性进行测试。采用Tukon2500数显维氏显微硬度计对陶瓷样品的维氏硬度进行测试。 采用阿基米德排水法对样品的密度进行测量。将陶瓷样品用蒸馏水煮开,待其冷却至室温,用温度计测量水温并记录。用酒精擦洗干净,烘干,采用分析天平(0.001 g)称重,得到干重m干,然后再将样品浸入水中,待样品表面无气泡、充分润湿,称取重量,得到浮重m浮,室温下水密度ρ水为0.997 g/cm3,根据上述测得的数据可计算陶瓷的体积密度ρ,公式如下 ρ=m干×ρ水/(m干-m浮) (1) 陶瓷的相对密度d计算方法为 d=ρ/ρ理论×100% (2) 此处,AlON的理论密度ρ理论取值3.7 g/cm3。 由于AlON粉体合成温度较高,易引起以下问题:1)高温下Al-N较高的蒸气压引起表面氮含量波动;2)合成过程中气-固反应过程造成内部反应不充分;3)AlON相形成过程为AlON-CO固-气动态系统,N2环境氧分压过低引起AlON粉体表面组分变化;4)高温引起颗粒生长和团聚[9,25]。因此需要改进碳热还原氮化的方法来解决:1)采用碳热还原氮化/沸腾床法的动态合成技术,利用沸腾床法原理,改造真空烧结设备,在合成炉内形成自下而上的流动氮气悬浮系统,使得高纯氧化铝粉、碳源和高纯氮气更充分地接触,充分发生反应;2)准封闭系统控制固溶过程气-固平衡,消除粉体内外差异;3)避免研磨过程中引入新的杂质。 采用碳热还原氮化/沸腾床法合成得到纯相AlON的粉体,进一步快速球磨得到超细的AlON粉体,如图2所示。图2(a)可以看出球磨前粉体存在较大团聚,颗粒尺寸在10 μm左右。从图2(b)粉体的微观形貌图中可以看出球磨后粉体分布均匀,粒径降至亚微米级。图2(c)粉体的物相分析显示粉体为γ-AlON相,AlON属于立方晶系,空间群为Fd3m[25]。AlON纯相的粉体照片中可以看出合成的粉体为纯白色。粉体的衍射图谱与CHC的标准卡片JCPDS#48-0686一致,并且没有多余的衍射峰出现,这表明不存在第二相。图2(d)是粉体的粒度分析图,快速球磨后的AlON粉体平均粒径(D50)为1.54 μm,粒径集中在600~2 600 nm,进一步说明合成的粉体粒径小、分布较集中且均匀。通过改进的碳热还原氮化/沸腾床法,控制并优化高纯氮气气流速率,在1 780 ℃、保温30 min的较短时间内,得到以细粉形式存在的AlON粉体。一方面可省去后期研磨破碎工序,避免在破碎过程中引入不必要的杂质,有效保证粉体的纯度,另一方面单批次产量可达2 kg,适合规模化生产AlON粉体。 冷等静压成型要求粉体的体积密度高、流动性好和均匀性好。本文通过喷雾造粒,降低粉体的压缩比,提高其体积密度和流动性,使粉体在冷等静压下形成致密坯体。在喷雾干燥过程中,浆料状态对造粒体性能影响较大,而浆料中添加的粘结剂更是通过影响浆料粘度、表面张力等控制着造粒体的形貌、尺寸及分布,且决定着造粒体的破碎强度,对其流动性、填充性等成型性能,以及在成型时造粒体是否完全被破坏形成结构均一的密实体、避免烧结体中残留大气孔起着重要作用[26-27]。当PVA添加量为1.0%(质量分数)、AlON粉浆料固相含量为45%(质量分数)时,造粒颗粒均具有较好的球形度,且粒径相近(见图3(a)),适合后续冷等静压处理。 图2 AlON粉体的SEM照片、XRD图谱和粒径分布图Fig.2 SEM images, XRD patterns and particle size distribution diagram of AlON powders 将造粒好的均匀AlON粉料直接填充并密封于冷等静压用模具型腔内,然后置于液体介质中加压,通过模具的位移或形变,使填充AlON粉料的腔体体积缩小,从而达到压缩粉体和使粉体成型的目的。冷等静压过程中,当坯体尺寸较大时,升压速率过快会造成粉料颗粒间的摩擦力向坯体内部传递不均匀,坯体内部的空气较难排出,致密度较差。因此,采取阶梯式加压控制升压速率,通过适时增加保压时间确保应力传递充分,粉料充分致密。采用人工振实+机械振实相结合的方式将料装入冷等静压成型用模具,之后将之密封置于冷等静压机内以阶梯式加压控制,如表1所示。在200 MPa成型压力下保压120 s、15 MPa/s降压速率的冷等静压成型工艺参数成型制备出的头罩坯体不开裂,素坯整体均匀致密,孔隙尺寸较小,如图3(b)所示。 表1 阶梯式加压法Table 1 Stepped pressurization method 图3 AlON造粒粉体的SEM照片(a)和素坯图片(b)Fig.3 SEM image of AlON granulation powder (a) and photographs of AlON green body (b) 气压烧结是在高温烧结过程中对陶瓷素坯施加一定的气体压力,通常为N2或Ar气等惰性气体,压力范围为1~10 MPa,类似于热等静压烧结法,改变压力传递的介质,通过高压气体将各向均匀的压力传递给样品[28],以提高烧结温度,在较短时间有效排除残余气孔,进一步促进陶瓷的致密化,获得高致密度的陶瓷制品。本文采用多步气压烧结法,提高N2压力的同时采用埋粉技术,在2~6 MPa氮气压力和1 700~1 950 ℃的高温下获得了最佳的烧结结果。首先在较低的压力气氛(0.1~2 MPa) 下,将坯体烧结至孤立封闭气孔(约92%~95%理论密度),在烧结过程中,网状连续的孔洞分离成离散的、闭合的球形孔洞;然后在较高的气压(4~10 MPa)和温度下进行二次烧结,进一步排除闭气孔,促进材料的致密化[28]。 本文开展了气压烧结过程中升降温速率、烧结温度、保温时间、氮气压力等工艺参数对AlON透明陶瓷的力学性能的影响研究,如图4所示。图4(a)~ (c)显示了不同工艺参数对制品强度和相对密度的影响,强度和相对密度均呈现先增加后减小的趋势,陶瓷具有较高相对密度的同时也拥有较高的强度。当升降温速率为15 ℃/min、烧结温度为1 850 ℃、保温4 h时,制品的相对密度最高。相对密度和强度最高分别达到99.5%和310 MPa。图4(d)与图5显示,选择适应的氮气压力是制备致密AlON材料的关键,较低氮气压力下,烧结的试样存在较多气孔,较高氮气压力明显有利于气孔排除,晶粒结构均匀性好,过高的氮气压力则可能因助剂挥发在三角晶界处产生少量气孔[26]。 图4 不同工艺参数下烧结试样的强度和相对密度Fig.4 Strength and relative density of different process parameters 图5 不同氮气压力下AlON的SEM照片Fig.5 SEM images of AlON under different nitrogen pressures 采用气压烧结法在1 850 ℃,氮气压力5 MPa下保温4 h得到AlON透明陶瓷,测得维氏硬度为16.1 GPa,断裂韧性为2.07 MPa·m1/2,弯曲强度为310 MPa,如表2所示。 表2 AlON透明陶瓷力学性能Table 2 Mechanical properties of AlON transparent ceramics 按照图1流程制备的AlON透明陶瓷在2.5~6 μm波长范围内的透过谱如图5(a)所示,在2 000 nm处透过率为82.3%。基于冷等静压成型工艺,结合气压烧结方法,最终制备出φ70 mm的AlON透明陶瓷平板和φ130 mm球罩,如图6所示。从图中可以看出,AlON透明陶瓷背面字迹清晰可见,透光性良好,通过冷等静压成型/气压烧结工艺实现了AlON陶瓷样件的透明化,验证了该工艺制备透明化AlON透明陶瓷的可行性。 图6 AlON透明陶瓷在0.2~6 μm透过谱(φ70 mm×6 mm)(a)及头罩照片(φ130 mm×5 mm)(b)Fig.6 0.2~6 μm transmittance spectrum of φ70 mm×6 mm sheet (a) and photograph of φ130 mm×5 mm hood (b) of AlON transparent ceramics 1) 采用碳热还原氮化/沸腾床法制备AlON粉体,结果显示粉体纯相、粒径均匀,该工艺可批量制备出2 kg粉体,为AlON粉体的规模化生产提供了一种新的思路。 2) 通过喷雾造粒工艺,可将AlON粉造粒成均匀、致密的微球,有效改善了粉体的流动性和填充性能。基于喷雾造粒的AlON球形粉体颗粒,制备出不同尺寸的平板、球罩等形状的AlON素坯。采用阶梯式冷等静压加压成型,成型压力200 MPa时,AlON素坯的密度提高,素坯内部整体均匀致密。 3) 基于冷等静压成型/气压烧结工艺,制备出φ70 mm AlON透明陶瓷平板和φ130 mm球罩样件,制备的AlON透明陶瓷样件在2 000 nm处透过率为82.3%,验证了冷等静压成型/气压烧结工艺制备透明化AlON透明陶瓷的可行性,为推进AlON透明陶瓷在光学窗口方面的应用奠定基础。1 实 验

1.1 实验原料

1.2 制备方法

1.3 性能测试与表征

2 结果与讨论

2.1 合成粉体分析

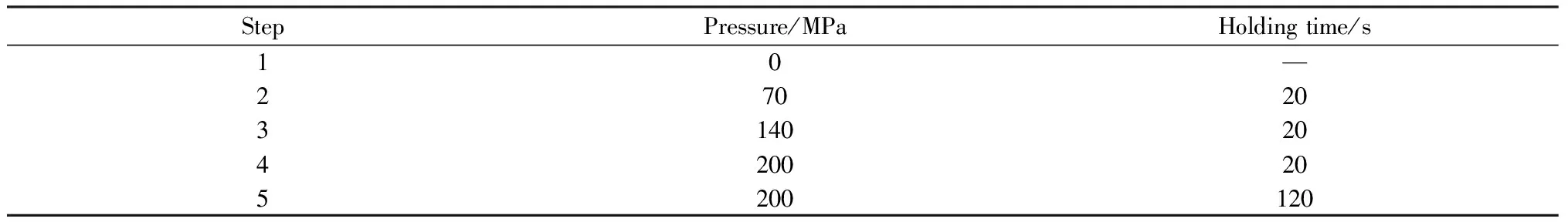

2.2 陶瓷成型

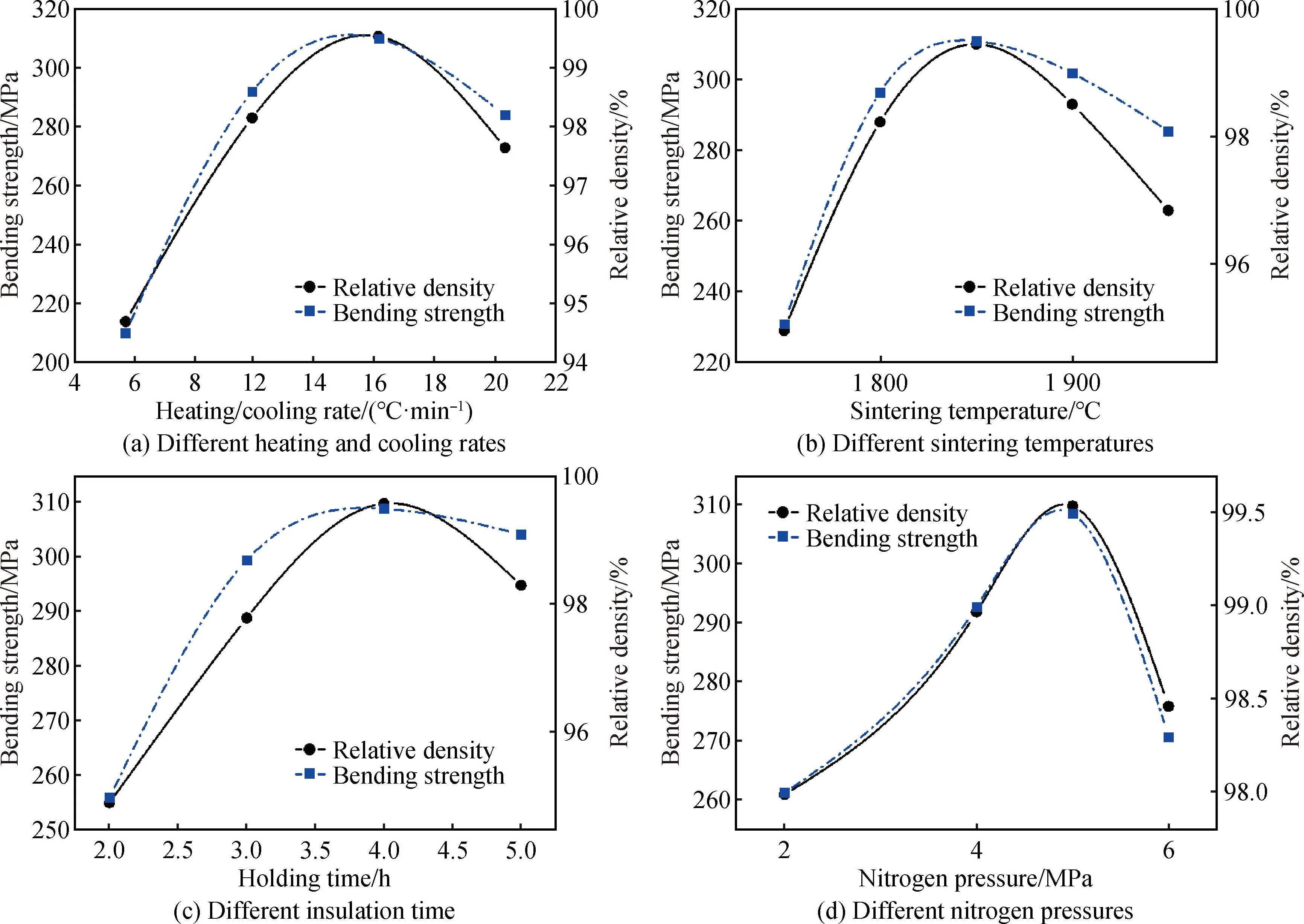

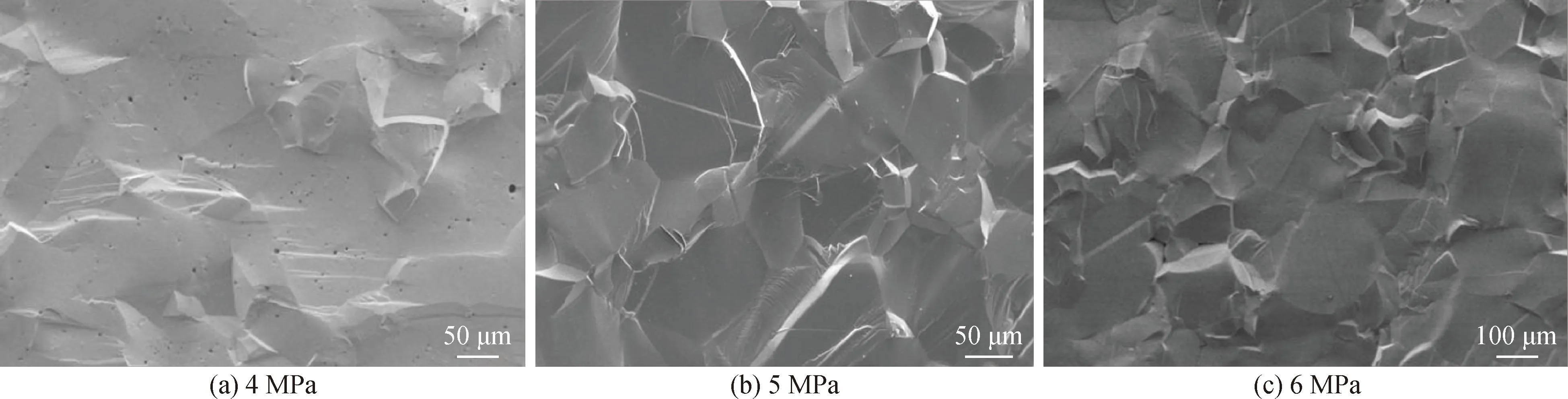

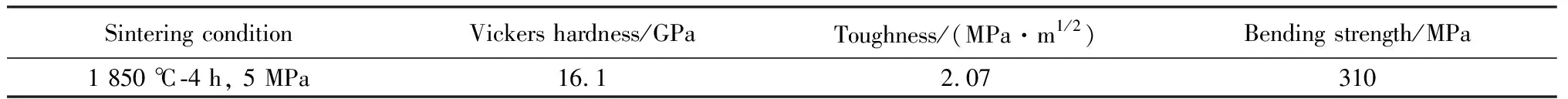

2.3 力学性能分析

2.4 光学性能分析

3 结 论