平直型蒸发管不同出口结构性能数值研究

常国强,徐 夏,陈 敏,葛源海,张小龙,李照远

(融通航空发动机科技有限公司,江苏 南京 210018)

0 引言

国内小型航空发动机或者燃气轮机通常采用直射式喷嘴和蒸发管相结合供油方式,使用低压油泵和喷针对蒸发管供油[1-3]。此种供油方式结构简单,加工难度小,成本低。蒸发管供油方式结合了压力雾化和气动雾化,经喷嘴供入蒸发管的燃油,将在高速来流的气动力作用下进一步雾化破碎,并被高温管壁迅速加热蒸发[4-5]。这种部分预混预蒸发的供油形式将大大提升油气混合能力,在火焰筒头部形成分布均匀的油雾场,提升燃烧效率。

早期燃烧室常见的蒸发管类型有L型、T型两种,这两种蒸发管周向跨度较大,全环燃烧室头部可以布置的蒸发管数量有限,火焰筒周向燃油浓度均匀性较差,容易导致局部富油燃烧现象,降低燃烧效率并产生积碳。为了解决蒸发管数量较少的问题,现阶段小型燃烧室广泛采用平直型蒸发管。该类蒸发管从火焰筒后端伸入火焰筒头部,周向跨度小,全环燃烧室中可以布置足够多的蒸发管,从而使燃油分布更为均匀,提升燃烧效率并缓解积碳现象。

随着微型发动机理念在国内的迅猛发展,对具备体积小、质量轻、燃烧密度大、成本低等特点的蒸发管燃烧室的研究快速展开[6-7]。国内外研究已经证实,蒸发管直流燃烧室相比于蒸发管回流燃烧室更具优势[8]。作为此类燃烧室最重要的组成部分,蒸发管本身也存在多种结构形式,其中蒸发管出口结构主要分为收敛型出口、平直型出口和扩张型出口三种类型。例如,荷兰Advanced Micro Turbine公司的AMT-80发动机蒸发管采用扩张型出口;台湾Kingtech公司的K-310G、国外Har公司的Turbine-240R 等航模发动机蒸发管采用平直型出口;国内某公司小型涡喷发动机蒸发管采用“L型”收敛型出口[9-11]。南京航空航天大学的闫泽华通过数值模拟的方法对蒸发管进口段构型的管内流动特性进行了研究[12]。

本文在某型原理样机燃烧室上采用平直型蒸发管,利用仿真计算方法研究不同蒸发管出口的流量分配、流场分布、温度场分布及对燃烧室性能的影响。

1 物理模型及网格

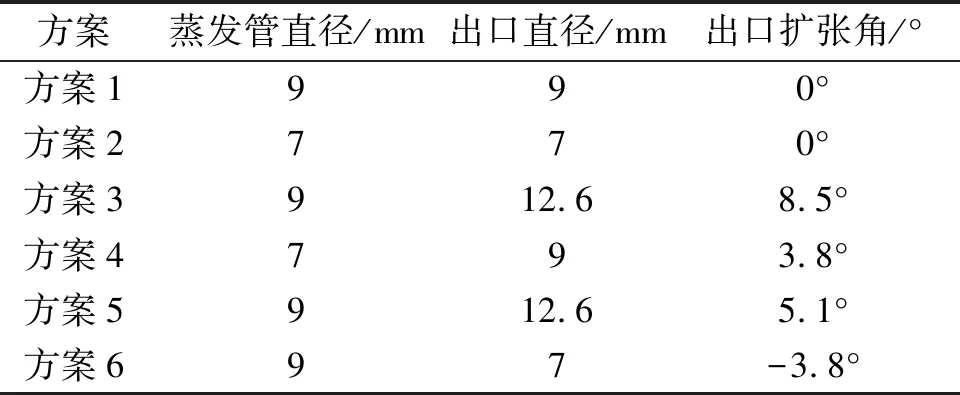

本文设计了6种不同的平直型蒸发管方案,并在某型原理样机燃烧室上进行仿真对比计算。如表1所示,六种方案的蒸发管直径、出口直径和出口扩张角存在差异。除蒸发管结构以外,燃烧室其他结构,如开孔方案、火焰筒高度等,均完全相同。

表1 六种不同平直型蒸发管方案设计参数

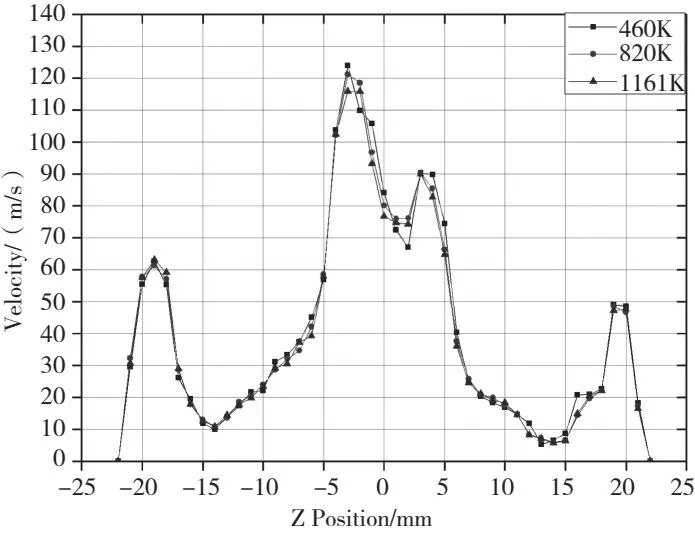

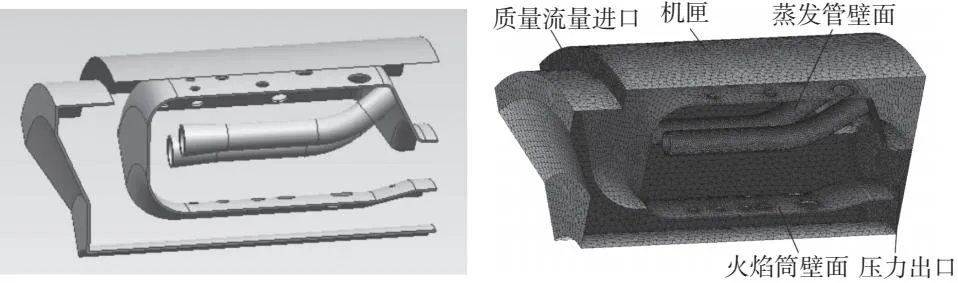

燃烧室全环包含12个平直型蒸发管,周向均匀分布。为了减小计算量,本文截取包含两个蒸发管的60°扇形段燃烧室进行三维建模和数值仿真。仿真前,对不同划分方式、不同数量的网格进行了网格独立性验证。如图1所示,当网格数目从46万增加至82万时,距蒸发管出口5 mm处,Z方向取样线上的气流速度分布出现了明显的变化;而当网格数目从82万增加至116万时,速度分布趋于稳定,变化不再明显。考虑到节省计算资源的需要,认为82万网格能够满足网格独立的要求。实际计算中根据燃烧室结构的不同,网格数目处于81~85万之间。燃烧室三维模型结构和划分完毕后的典型网格分别如图2、图3所示。

图1 不同网格下蒸发管出口附近速度分布

图2 燃烧室计算模型图3 典型网格结构

2 数值方法及边界条件

本研究的数值仿真基于CFD计算平台进行。采用稳态的基于压力(Pressure Based)的SIMPLE算法求解有限差分方程,在气液两相各自计算后再考虑两相间的质量、动量与能量源项并耦合求解。湍流模型采用realizable k-e模型,湍能、湍流耗散率、速度、各组分浓度等参数均使用二阶迎风格式离散,采用标准壁面函数处理近壁区域粘性流动。

对于两相流计算,由于燃烧室液气体积比远小于10%,适合采用液滴稀疏相假设。计算中将空气作为连续相,燃油液滴作为离散相,并使用颗粒随机轨道模型简化处理燃油雾化两相流问题。随机轨道模型建立在离散相瞬态动量方程的基础上,直接由轨道形式的液滴瞬态方程组出发,考虑流体湍动对液滴的作用,计算液滴的轨道。描述控制方程的坐标系统为Eulerian-Lagrange坐标系,即在欧拉坐标系下描述气相控制方程,在拉格朗日坐标系下描述弥散相液滴的运动规律。Euler-Lagrange方法虽然不能完全模拟液滴相的脉动,但可以给定液滴的物理特性,以跟踪模拟液滴特征随时间的变化,同时获得不同种类、直径、温度的液滴运动轨迹。在计算中,不考虑液滴间的碰撞、合并及群效应,燃烧室进口采用质量流量进口条件,边界条件按某型原理样机压气机出口条件给定空气流量、进气角度和进口总温;出口采用压力出口条件并设定出口静压。流体采用理想气体,油气比设定0.02,液体燃料采用航空煤油C12H23,扇形段燃烧室两侧设定periodic旋转周期性边界条件。

3 计算结果与分析

对不同平直型蒸发管出口方案的燃烧室进行热态数值仿真计算,得到不同方案燃烧室蒸发管截面的流场分布,如图4所示。

图4 不同蒸发管出口方案燃烧室流场分布

观察图4中的燃烧室流场分布可见,对比方案1和方案2,蒸发管内流速基本一致;方案1管径较大,蒸发管内流量较大,火焰筒头部形成的低速回流区尺寸较方案2略小。对比方案1和方案3,两种方案蒸发管管径和进口完全一样,仅仅出口尺寸不同;方案3蒸发管内流速明显高于方案1,且方案3蒸发管出口8.5°的扩张角,将导致气流与上壁面之间出现流动分离现象,管内气流贴下壁面流动,使得大多数管内油气被卷入火焰筒内侧。对比方案2和方案4,方案4采用3.8°扩张型出口,蒸发管内流速和流量都高于方案2;由于方案4蒸发管出口扩张角度较小,出口附近没有产生明显的流动分离。对比方案3和方案5,方案5蒸发管出口扩张角减小为5.1°,流动分离相比方案3有所缓解。对比方案1和方案6,两种方案蒸发管管径和进口完全一样,仅仅出口尺寸不同,方案6采用收敛型出口,蒸发管内流速较小。

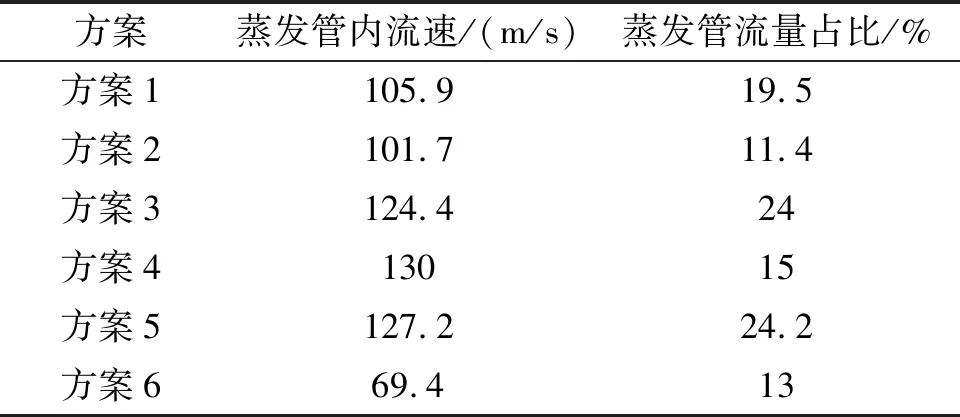

六种蒸发管出口方案下,蒸发管内流速和流量占比如表2所示,比较方案1、方案3、方案6可以看出,三种方案采用同样尺寸的蒸发管,仅仅出口面积不同;随着蒸发管出口面积的增加,管内流量也逐渐提升:相比采用平直型出口的方案1,采用扩张型出口的方案3流量占比增加了4.5%,而采用收敛型出口的方案6流量占比则减小了6.5%。比较方案2和方案6,两者蒸发管尺寸不同,出口面积相同,蒸发管流量占比较接近;比较方案3和方案5,两种方案的出口扩张角度不同,流量占比几乎相同。

表2 六种方案蒸发管内流速和流量占比

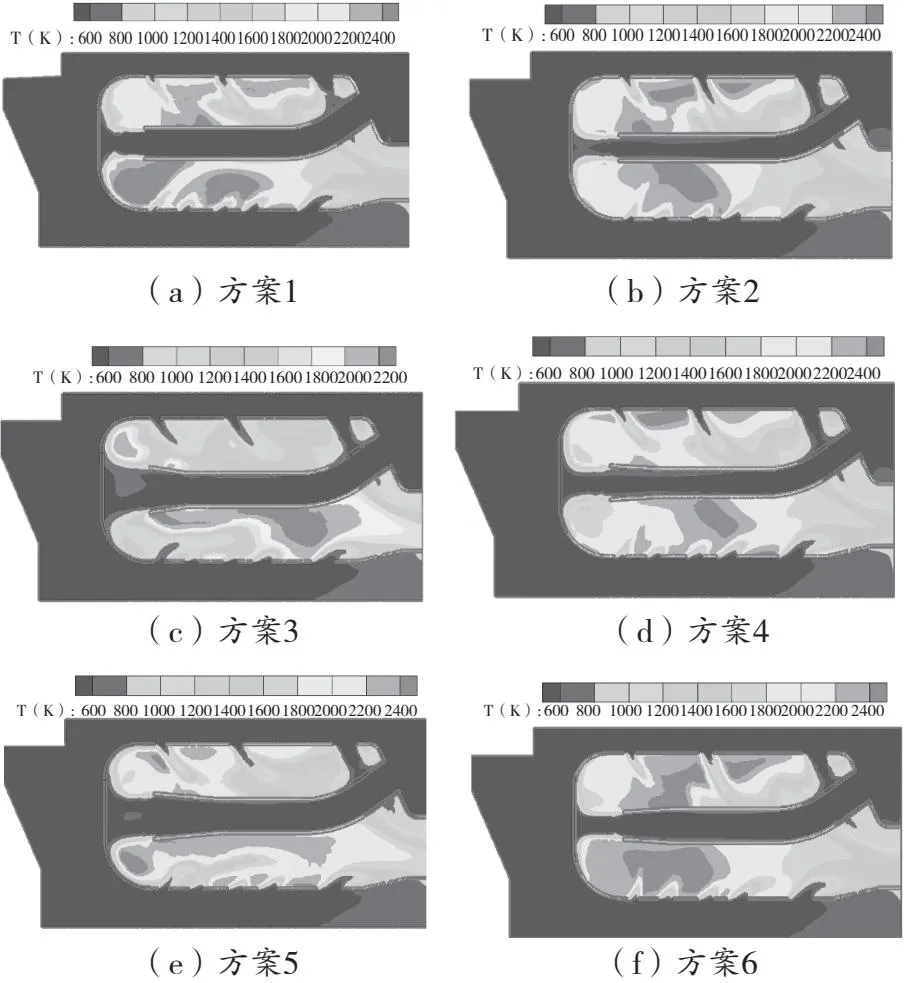

六种蒸发管方案下,燃烧室热态温度分布如图5所示。从图中可以看出,方案1、方案2和方案6内外圈温度分布相近,高温区集中在火焰筒头部和中段,这是因为这三个方案蒸发管均采用平直型出口,出口附近没有产生流动分离,从而保持了较高的出口流速;相应地,火焰筒头部回流区强度较大,内外圈燃油分布较均匀。

图5 不同蒸发管出口方案燃烧室温度场分布

方案3、方案4和方案5均采用扩张型出口,燃烧时火焰筒内圈温度高于外圈,而头部和主燃区温度较低,高温区滞后。这是由于扩张型出口会导致更高的总压损失,出口流速降低,火焰筒头部回流区强度减弱,从而削弱了主燃区的稳定燃烧能力;主燃区中未充分燃烧的燃油在中间区和掺混区继续燃烧,导致出口温度分布不均匀。三种扩张型出口方案中以方案3最差,火焰筒头部内外圈温度都较低,内圈高温区从中间区延伸至燃烧室出口,温度分布极度不均匀;这是因为方案3出口扩张角最大,流动分离最为明显,总压损失较大,出口流速较低,大多数燃油被卷入内圈,燃油分布极度不均匀。相比之下,方案5出口扩张角为5.1°,头部火焰驻留能力强于方案3;而方案4出口扩张角仅为3.8°,无明显流动分离,头部火焰驻留能力最强,燃烧较充分,温度场分布接近采用平直型出口的方案2。

综合对比燃油雾化过程、火焰形态和壁面温度,当采用扩张角较小的蒸发管(方案4)时,蒸发管平直段流速最快,燃油雾化混合充分,对拓宽点火边界和燃烧效率有利;平直段冷气的高速流动也提升了壁面对流换热系数,有利于控制管壁温度,防止壁面烧蚀;而较小的扩张角不至于造成出口流动分离和燃烧区滞后现象。因此总体而言,方案4的综合性能在六种方案中最佳。

4 结论

本文基于某型原理样机燃烧室,采用平直型蒸发管,通过仿真计算研究了六种不同蒸发管出口形式下的流量分配、流场分布及温度场分布,可以得出以下几点结论:

(1)平直型蒸发管流量主要取决于出口面积,而与出口构型基本无关。在不同出口构型之间,采用扩张型出口可以增加蒸发管平直段内流速,提高燃油气动雾化效果,使燃油蒸发率增加,同时也可以提高蒸发管内冷气对壁面的对流换热强度,降低蒸发管壁温度,防止壁面烧蚀;

(2)出口采用扩张型时,气流的扩张过程会带来更高的总压损失,导致出口流速降低,火焰筒头部回流区强度减弱,稳焰能力降低,高温区滞后;

(3)扩张型出口的扩张角不宜过大,过大的扩张角会导致出口产生流动分离,使大多数燃油被卷入内圈,从而导致火焰筒内油气混合不均匀,主燃区燃烧不充分,高温区滞后。