离子液体修饰对Cu/USY 催化乙炔氢氯化反应性能的影响

毛志文 , 王 璐 ,2*, 张金龙 , 赵文愷 , 闫海军 ,2, 党 磊 , 赵 玲 ,2,3, 关卿清 ,2, 王吉德 ,2

(1.新疆大学 化工学院 石油天然气精细化工教育部和新疆维吾尔自治区重点实验室, 新疆 乌鲁木齐 830017;2.新疆大学 碳基能源资源化学与利用国家重点实验室, 新疆 乌鲁木齐 830017;3.华东理工大学 化学工程联合国家重点实验室, 上海 200237)

聚氯乙烯(Polyvinyl chloride, PVC)具有优异的机械性能、 良好的化学稳定性及廉价的成本等,被广泛应用于工业、 农业、 纺织、 建材和轻工制造业等各个领域[1-2].由于我国“富煤、 贫油、 少气”的基本国情, 80%以上的PVC 单体, 即氯乙烯(Vinyl chloride monomer, VCM), 主要采用乙炔氢氯化法生产[3].但是, 此方法中采用的氯化汞/活性炭(HgCl2/AC)催化剂有毒, 不仅增加了国内PVC 企业的生产成本, 还造成了巨大的环境和生态污染[4-5].随着汞资源短缺及《关于汞的水俣公约》实施, 探索新型无汞催化剂是PVC 工业可持续发展的迫切任务.

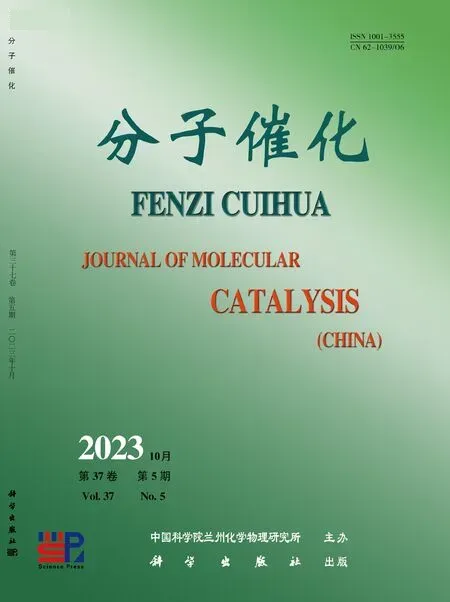

除了Au[6]、Pd[7]、Ru[8]和Pt[9]等贵金属催化剂,具有资源丰富、 成本低、 热力学稳定性好的Cu 基催化剂也逐渐受到研究者的关注[10].为了提高Cu基催化剂在乙炔氢氯化反应中的催化活性和稳定性, 研究者尝试采用载体改性[11-12]、 添加金属助剂[13-14]、配体调节[15-16]和引入功能性添加剂[17-18]等策略, 来调节催化剂载体和活性中心的微环境, 增强催化剂对反应物的吸附能力和产物脱附能力, 抑制积碳的生成等.其中, 引入溶解性好、化学稳定性强、易调变的离子液体[19-20], 不仅能改变催化剂的理化性质, 还能够增强催化剂与载体之间的相互作用、 稳定金属活性组分, 被认为是当前提升Cu 基催化剂活性的一种有效方法.目前, 离子液体参与制备的Cu 基催化剂已展现出优良的催化性能, 如1-丙基-3-甲基咪唑氯盐([PrMIm]Cl)修饰的CuCl2-[PrMIm]Cl 催化剂[17], 甲氧基甲基三苯基氯化磷(MOMTPPC)离子液体改性的Cu@MOMTPPC/SAC 催化剂[18], 但对于离子液体的种类及作用机理有待进一步研究.此外, 高熔点、 高化学稳定性的季鏻盐离子液体四苯基溴化鏻(TPPB), 有利于反应物HCl 的吸附和产物VCM 的脱附, 同时降低了对C2H2的吸附[21], 但在非贵金属中报道较少.鉴于此,如图1 所示, 我们将以Y 型分子筛为载体[14,22-24],CuCl2为活性组分, 通过离子液体修饰策略[25], 采用超声辅助浸渍法制备系列TPPB 修饰的Cu/USY 催化剂, 根据实验和表征结果, 探究TPPB 在Cu/USY催化剂中的作用, 为PVC 无汞金属基催化剂的催化理论和技术提供数据支持.

图1 离子液体改性的Cu/USY 催化剂示意图Fig.1 Schematic diagram of ionic liquid modified Cu/USY catalysts

1 实验部分

1.1 试剂与原料

氯化铜(CuCl2·2H2O), 分析纯, 天津市盛淼精细化工有限公司; 超稳Y 型分子筛(USY, 硅铝比为6), 南开大学催化剂厂; 四苯基溴化磷(Tetraphenylphosphonium Bromide, TPPB), 分析纯, 上海泰坦科技股份有限公司; 乙炔(C2H2), 纯度为98%, 新疆山下机电设备有限公司; 氯化氢(HCl), 纯度为99%, 北京市马尔蒂科技有限公司; 氢气(H2), 纯度为99%, 乌鲁木齐鑫天意矿业有限公司; 氮气(N2),纯度为99%, 新疆山下机电设备有限公司.

1.2 催化剂的制备

采用超声辅助浸渍法制备催化剂.

Cu/USY 催化剂的制备: 称取一定量的CuCl2·2H2O 于去离子水中, 搅拌至完全溶解后, 得到Cu 的前驱体溶液, 将5 g 的USY 分子筛加到上述溶液中, 超声1 h, 常温浸渍12 h, 再于120 ℃烘干8 h, 所制备的催化剂标记为1Cu/USY、5Cu/USY、10Cu/USY、15Cu/USY 和20Cu/USY, 数字为其中铜的百分含量.

Cu@TPPB/USY 催化剂的制备: 称取一定量的TPPB 和CuCl2·2H2O(保持Cu 的百分含量为15)于去离子水中, 加热搅拌至完全溶解后, 将5 g 的USY 分子筛加到上述溶液中, 超声1 h, 常温浸渍12 h, 再于120 ℃烘干8 h, 所制备的催化剂标记为Cu@1TPPB/USY、Cu@5TPPB/USY、Cu@10TPPB/USY、Cu@15TPPB/USY 和Cu@20TPPB/USY, 数字为其中TPPB 的百分含量.若将百分含量为15的TPPB 和USY 载体按照上述方法, 制备所得催化剂命名为15TPPB/USY.

1.3 催化剂表征

德国Bruker 公司INVENIO R 型傅里叶红外光谱仪(FT-IR); 美国康塔仪器公司Autosorb iQ2 型全自动物理吸附仪(BET), 在120 ℃下真空脱气处理10 h, -196 ℃的温度下使用N2吸附法测试样品的吸附-脱附等温线; 美国TA 仪器公司SDT Q600 型热重(TG), 升温范围30~800 ℃; 美国赛默飞世尔公司K-Alpha 型X 射线光电子能谱仪(XPS); 日本日立公司H-600-Ⅱ型透射电子显微镜(TEM); 德国Bruker 公司D8 Advance 型X 射线衍射仪(XRD),工作电压40 kV, 电流50 mA, 2θ采集范围为10°~80°, 扫描速率为10 ℃·min-1; 美国康塔仪器公司NOVA2000e 型化学吸附仪(H2-TPR), 氢氩混合气氛(10% H2), 目标温度为800 ℃, 升温速率为10 ℃·min-1, 气体流量45 mL·min-1; 美国PE 公司Avio 200 型等离子体光谱仪(ICP-OES).

1.4 催化剂性能评价

乙炔氢氯化反应性能评价均在内径为10 mm的不锈钢常压固定床中进行, 催化剂装填量是4 mL, 反应条件为:t=160 ℃, 乙炔气体空速为120 h-1,氯化氢与乙炔的摩尔比为1.25 : 1.催化性能评价的具体操作步骤为(1) 氮气吹扫: 将一定量N2通入反应评价装置中吹扫20 min, 以排除反应装置中多余的水分和空气; (2) HCl 活化: 待升到相应温度后, 将一定量以干燥的HCl 气体(15 mL·min-1)通入反应评价装置中对催化剂进行活化1 h; (3) 通入C2H2进行反应: 在mL 流量计的控制下, 通入反应原料气乙炔(3.5 mL·min-1)和氯化氢(4.4 mL·min-1)进行乙炔氢氯化反应; (4) 尾气处理: 反应后的气体通过氢氧化钠溶液吸收后, 再经过0.5 nm 分子筛吸水干燥, 最后送入气相色谱(岛津GC-2010)进行实时在线分析.以C2H2转化率和VCM 选择性作为催化剂的催化性能评价指标, 计算公式如式(1)和(2)所示:

其中, φa是产物中剩余的C2H2的体积分数; φb是产物中VCM 的体积分数.

2 结果与讨论

2.1 催化剂的催化性能及优化

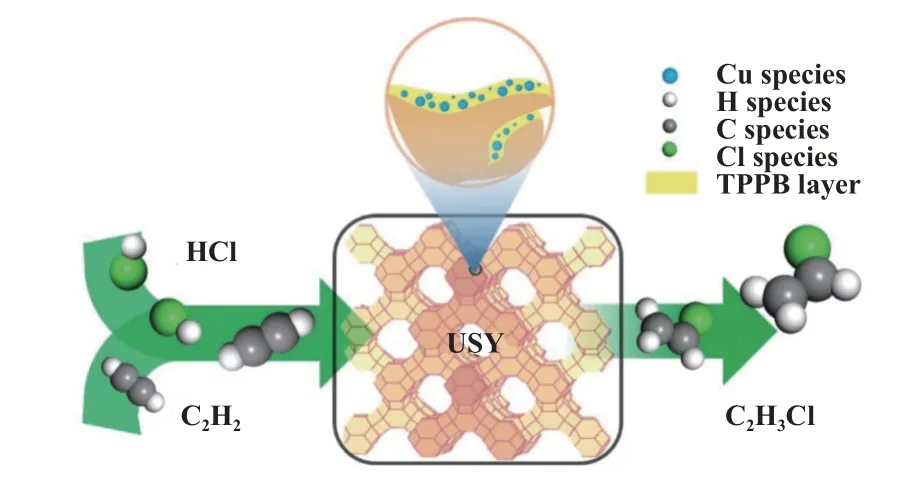

Cu 含量对Cu/USY 催化剂催化乙炔氢氯化反应性能的影响如图2 所示.由图2(a)和(b)可知, 随着Cu 含量的增加, Cu/USY 催化剂的C2H2转化率逐渐升高.当Cu 百分含量为15 时Cu/USY 催化剂的催化性能最佳, C2H2转化率可达56%, VCM 选择性大于82%.但当Cu 百分含量超过15 以后, 催化剂的催化性能反而有所下降, 这可能是由于Cu 含量较大、 聚集后堵塞USY 载体部分孔道所致.

图2 催化剂的C2H2 转化率(a)和VCM 选择性(b)Fig.2 C2H2 Conversion (a) and VCM selectivity (b) of catalysts

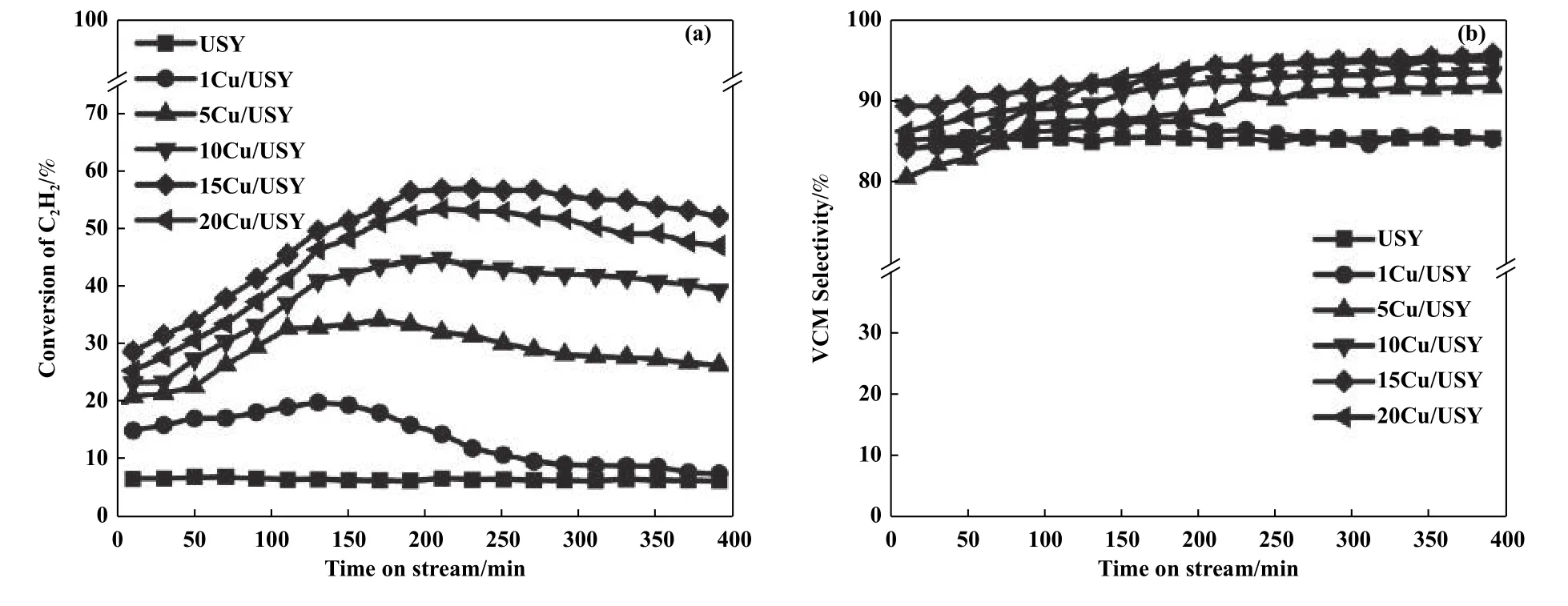

图3 是TPPB 修饰策略对Cu/USY 催化剂催化乙炔氢氯化性能的影响.由图3(a)和(b)可知,USY 载体与15TPPB/USY 催化剂几乎没有乙炔氢氯化活性(C2H2转化率均小于20%).而负载了Cu物种后, Cu/USY 和Cu@15TPPB/USY 催化剂均有一定的催化活性, 且引入TPPB 后的Cu@15TPPB/USY 催化剂表现出更优异的催化性能(C2H2转化率大于66%, VCM 选择性大于98%).为了进一步考察TPPB 用量的影响, 对不同含量TPPB 修饰的Cu@TPPB/USY 催化剂的乙炔氢氯化性能进行了考察(见图3(c)), 发现当TPPB 的百分含量为15 时,Cu@15TPPB/USY 催化剂催化性能最佳, 若继续增加TPPB, 催化剂的催化活性出现下降趋势.认为引入一定含量的TPPB 后, 可以有效提高催化剂的C2H2转化率和VCM 选择性, 特别是对催化活性的影响更大.这可能因为TPPB 离子液体本身具有溶解性和化学惰性, 能够有效隔离外界因素对活性物种的影响, 增强了活性物种的稳定性有关[21,26-28].

图3 催化剂的C2H2 转化率(a)、 VCM 选择性(b)和不同含量TPPB 修饰的Cu/USY 催化性能(c)Fig.3 C2H2 Conversion (a) and VCM selectivity (b) of catalysts and catalytic performance of Cu/USY modified with different contents of TPPB (c)

2.2 催化剂的表面孔道结构分析

结合红外光谱(FT-IR)结果(见图4(a)), 在反应前Cu/USY 和Cu@15TPPB/USY 催化剂中均发现460、810、1 050、1 175、1 400 和1 630 cm-1吸收峰, 且均为USY 载体的特征吸收峰.而Cu@15TPPB/USY在527 cm-1处为C—P 的伸缩振动、 688 和726 cm-1处为苯环=C—H 的振动出现了TPPB 的特征吸收峰[18,29], 由此可以证明TPPB 已经成功修饰在Cu/USY 催化剂上.

图4 催化剂的红外光谱图(a)和N2 吸附-脱附曲线(b)Fig.4 FT-IR Spectra (a) and N2 adsorption/desorption curves (b) of catalysts

对比反应前后Cu/USY 和Cu@15TPPB/USY催化剂的N2吸附-脱附曲线(见图4(b))和其孔结构参数(见表1), 发现所有催化剂的吸脱附曲线属于Ⅳ型, 毛细凝聚后伴随H4 型回滞环, 说明催化剂具有丰富的微孔和介孔孔道结构[30].对比反应前的催化剂, 反应后催化剂均表现出更小的回滞环, 表明反应后催化剂中的介孔数减少[31].由表1 可知, 分子筛载体的比表面积为689 m2·g-1, 平均孔径为2.38 nm,负载Cu 物种后, 催化剂的比表面积和平均孔径均有所下降, 且Cu@15TPPB/USY 的比表面积下降的更多.这可能是除了Cu 物种外, TPPB 的引入也堵塞USY 载体的部分孔道所致[28].与反应前催化剂对比, 反应后的Cu/USY 和Cu@15TPPB/USY 催化剂的比表面积分别下降了80%和78%, 平均孔径的增大, 这可能是催化剂表面产生了大量积碳覆盖部分活性位点所致[32], 这也是催化活性降低的原因之一.

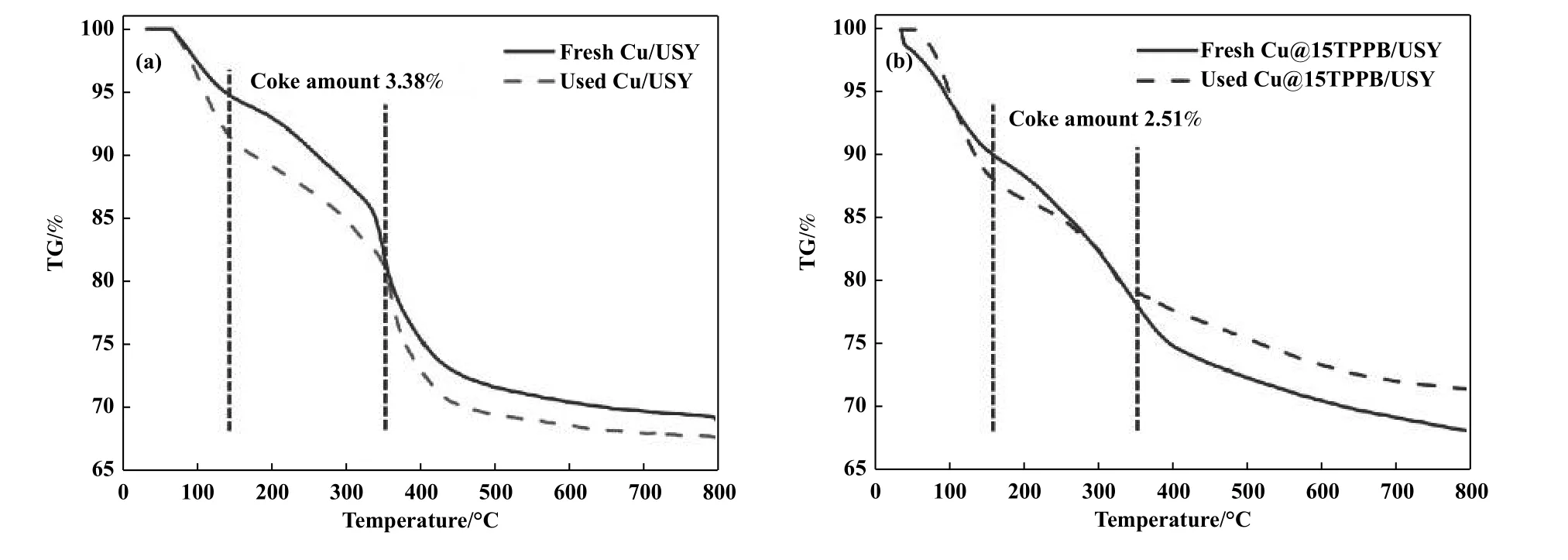

为了进一步确定反应过程中催化剂表面的积碳量, 对反应前后的Cu/USY 和Cu@15TPPB/USY 催化剂进行了热重分析(见图5).对于Cu/USY 和Cu@15TPPB/USY 催化剂而言, 150 ℃之前的失重主要归因于催化剂表面吸附的水分蒸发; 150~350 ℃之间的失重可归因于催化剂表面积碳的燃烧; 当温度超过350 ℃, 催化剂的失重可能是载体的燃烧和TPPB 的分解所致[21].经过计算[33], 发现加入TPPB离子液体催化剂的积碳量(2.51%)明显小于Cu/USY催化剂(3.38%).这进一步表明, TPPB 离子液体的加入可以有效抑制Cu/USY 催化剂在反应过程中积碳的形成.结合催化剂的催化性能结果, 发现积碳量少的催化剂催化性能更好, 进一步证明了积碳可能是此类催化剂失活的原因之一.

图5 Cu/USY(a)和Cu@15TPPB/USY(b)催化剂的TG 结果Fig.5 TG Results for Cu/USY (a) and Cu@15TPPB/USY catalysts (b)

2.3 催化剂中Cu 的分散状态

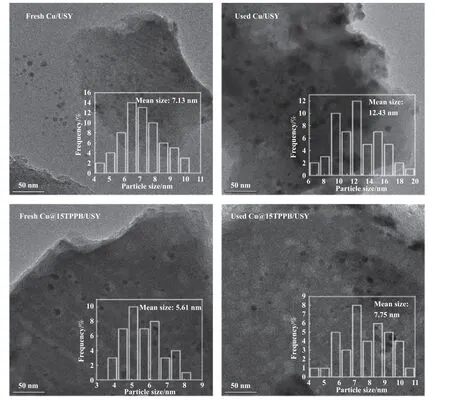

从HRTEM 图像中统计了反应前后Cu/USY和Cu@15TPPB/USY 催化剂中Cu 物种的粒径.由图6 可知, 引入TPPB 后, 反应前催化剂中Cu 颗粒粒径从7.13 下降至5.61 nm; 与反应前催化剂相比,反应后Cu/USY 和Cu@15TPPB/USY 催化剂中Cu物种颗粒尺寸均有所增大, 分别为12.43 和7.75 nm,这主要是由于反应过程中Cu 物种颗粒发生了一定程度的团聚使其颗粒变大所致[34], 而Cu@15TPPB/USY 催化剂中Cu 颗粒粒径增长的程度小, 进一步证明TPPB 的引入减缓了反应过程中Cu 物种的团聚现象, 提高了Cu 物种的分散性, 从而促进了其催化性能的提升.

图6 催化剂的TEM 结果Fig.6 TEM Results of catalysts

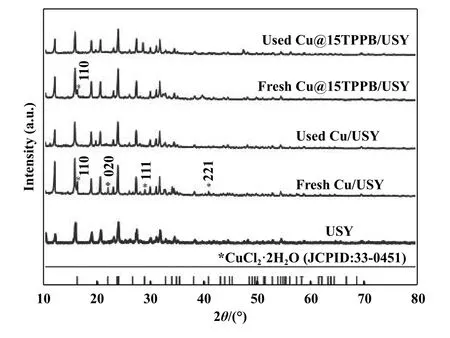

为进一步分析活性物种Cu 的存在形式, 对USY 分子筛、 反应前后Cu/USY 和Cu@15TPPB/USY催化剂进行了XRD 表征分析, 结果如图7 所示.由图可知, 负载Cu 物种后, Cu/USY 和Cu@15TPPB/USY催化剂在反应前后均保持USY 分子筛载体的晶型结构, 说明Cu 和TPPB 的引入未改变催化剂载体的骨架结构.反应前的Cu/USY 催化剂在2θ值为14.5°、22.4°、28.3°和40.8°处出现了CuCl2物种的特征衍射峰[28], 分别对应(110)、 (020)、 (111)和(221)晶面, 而反应前Cu@15TPPB/USY 催化剂中仅在2θ为14.5°处发现(110)晶面衍射峰, 说明Cu物种在Cu@15TPPB/USY 催化剂中有更好的分散度, 这与TEM 结果一致.此外, 反应前后Cu/USY和Cu@15TPPB/USY 催化剂中均未检测到Cu+和Cu0物种, 可能由于其含量较少且低于XRD 检测下限[35].

图7 催化剂的X 射线衍射结果Fig.7 XRD Results of catalysts

2.4 催化剂中Cu 的价态变化

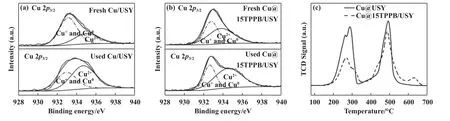

为了观察催化剂中Cu 物种的价态分布变化情况, 对反应前后Cu/USY 和Cu@15TPPB/USY 催化剂进行了XPS 分析(见图8(a)、 图8(b)和表2).由图可知, 反应前后Cu/USY 和Cu@15TPPB/USY 催化剂中均存在Cu2+、 Cu+和Cu0物种, 而Cu2+光电子能谱峰通常出现在934 eV 左右, Cu+和Cu0光电子能谱峰出现在932 eV 左右[31,36].从反应前后Cu/USY 和Cu@15TPPB/USY 催化剂中结合能大小可以看出, TPPB 加入后Cu2+的结合能向低结合能端偏移了0.3 eV, 这可能由于Cu 原子与TPPB 的相互作用, 使电子云密度增强, 增强了Cu 失电子的能力[21].这表明, 加入TPPB 后的Cu2+更活泼、 更容易参与反应过程, 从而更好地起到催化作用; 与反应前相比, 反应后Cu/USY 和Cu@15TPPB/USY 中Cu2+比例均出现下降, 这表明在反应中催化剂的Cu2+物种发生了还原反应[15]; 而对于Cu@15TPPB/USY 催化剂而言, 反应后Cu2+比例增大, 这表明由于TPPB 的加入, 使Cu@15TPPB/USY 催化剂中的Cu2+更稳定, 结合催化剂性能结果, 推测Cu@15TPPB/USY 催化剂性能较好, 可归因于Cu2+较好的结合能和较好的稳定性.

表2 反应前后Cu/USY 和Cu@15TPPB/USY 催化剂中铜元素的分析结果Table 2 Analytical results of copper presence in fresh and used Cu/USY and Cu@15TPPB/USY catalysts

图8 催化剂的Cu 2p XPS 谱图(a)、 (b)和H2-TPR(c)结果Fig.8 Cu 2p XPS Spectrogram (a), (b) and H2-TPR (c) results of catalysts

为了进一步确定TPPB 的引入对活性组分和载体间作用力的影响, H2-TPR 结果(见图8(c))表明Cu/USY 和Cu@15TPPB/USY 催化剂在200~550 ℃处均有3 个还原峰, 温度分别为262、 286 和492 ℃,对应于Cu2+、 Cu+和含氧官能团的还原[37], 而Cu@15TPPB/USY 催化剂Cu 的还原峰向高温区移动了20 ℃, 这主要归因于TPPB 与Cu 物种之间的相互作用, 进一步表明TPPB 的引入增加了Cu 物种与USY 载体间的相互作用力, 稳定了Cu 物种的价态, 使Cu 物种在反应过程中更难被还原, 从而有助于其催化过程.结合反应前后催化剂的ICP 结果(见表2), 认为Cu/USY 和Cu@15TPPB/USY 催化剂均存在Cu 物种流失现象, 而TPPB 引入后,Cu@15TPPB/USY 催化剂中Cu 物种的流失率减少了8.6%, 这不仅说明Cu 物种流失是Cu/USY 催化剂失活的原因之一, 而且也进一步证明TPPB 的引入可以有效减缓Cu 物种的流失现象.

3 结论

通过超声辅助浸渍法成功制备了TPPB 修饰的新型Cu@TPPB/USY 催化剂.当TPPB 百分含量为15 时, 在反应温度为160 ℃, 乙炔气体空速为120 h-1, 氯化氢与乙炔的摩尔比为1.25 : 1 的条件下, 该催化剂C2H2转化率大于66%, VCM 选择性大于98%.

催化剂表面的积碳、 Cu 物种还原和流失均是Cu/USY 分子筛基催化剂失活的主要原因, 而TPPB 离子液体的引入, 不仅可以有效抑制催化剂表面积碳的生成, 减缓Cu 物种的还原及流失, 还能促进Cu 物种分散, 从而有效提高催化剂的乙炔氢氯化性能, 为乙炔氢氯化Cu 基催化剂的进一步研究提供了理论和技术支持.