整体叶轮五轴加工刀轨规划与仿真加工及优化

李 强,黄 勇

(新疆工程学院,新疆 乌鲁木齐 830011)

0 引 言

整体叶轮是风机、压缩机、泵和透平机等产品的关键部件,其加工质量对产品的性能有着重要的影响。与分离式结构的叶轮相比,整体叶轮具有体积小、重量少、负载能力大、转速高、可靠性高、寿命长等优点[1]。然而由于叶轮采用了整体式结构,导致叶轮结构复杂、加工精度要求高,叶片表面多为空间自由曲面,形状复杂,叶片薄,加工过程中易发生振动和变形,而且流道深且窄,加工时易发生干涉,加工难度非常大。目前,整体叶轮的加工方法主要有:多轴联动数控铣削加工、精密铸造、高性能焊接、数控电解、数控电火花等工艺。这些方法各有特点,多轴数控铣削加工是最早采用,而且是当今应用最广泛的整体叶轮加工方法,具有加工精度高、速度快、可靠性高等特点,特别适合高转速、高强度、高可靠性、寿命要求长的整体叶轮加工[2]。

虽然数控自动编程能够自动生成加工刀轨,可以观察刀具运动轨迹是否正确,但是实际加工过程较为复杂,很难准确计算刀具与机床部件、夹具、工件之间是否存在干涉、过切、少切等情况。VERICUT是一款专业的数控加工仿真软件,运用先进的三维显示及虚拟制造技术,能够根据实际加工时使用的机床、刀具、夹具、工件情况,构建与之一致虚拟加工环境,模拟数控加工过程,检查加工过程中存在的问题,并能够实现加工轨迹优化和加工参数优化,可以提高产品的加工效率和加工质量,保证生产过程的安全性和数控加工程序的正确性。

本文根据整体叶轮的结构特点,制定适合的五轴数控加工工艺,规划合理的整体叶轮加工刀具轨迹,应用UGCAM生成数控加工程序,应用VERICUT软件验证程序的安全性、正确性,并对加工过程进行优化。

1 整体叶轮五轴加工工艺

1.1 制定整体叶轮五轴加工工艺

加工整体叶轮(图1),叶片薄、曲面复杂,流道深且窄,属于典型的五轴加工零件。虽然UGNX10的加工模块有专门针对叶轮多轴加工的设置“mill_multi_blade”,但是由于该模块加工过程中刀轴是自动控制的,易出现系统找不到无碰撞的刀轴方位,而导致某些部分没有被切削的现象,需要多次调整刀轴位置才能实现整个区域的加工,降低了加工效率[3]。本文作者采用mill_multi_axis模块对整体叶轮进行加工,设置更为合理的刀轴控制,使加工操作更方便,提高了加工效率和质量,具体工艺如表1所示。

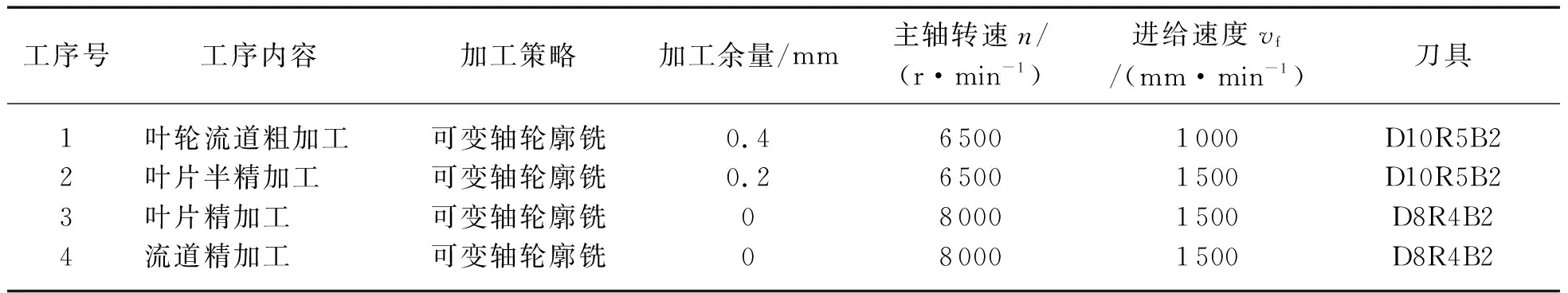

表1 整体叶轮加工工序卡Tab.1 integral impeller processing procedure card

图1 整体叶轮Fig.1 Integral impeller

1.2 整体叶轮五轴数控加工刀轴的控制

五轴加工中,刀轴的控制关系到曲面加工的完整性以及刀具是否发生干涉,是影响曲面加工质量的主要因素之一,目前,五轴加工曲面刀轴控制方法有如下3种形式。

(1) 刀轴垂直于表面,刀轴的方向始终与曲面法矢量方向平行,适合应用于平铣刀端铣加工。

(2) 刀轴平行与表面,适合应用于侧铣加工。

(3) 刀轴倾斜于表面,刀轴与曲面间有前倾角和侧偏角,是五轴数控加工曲面刀轴控制的基本形式[4]。

整体叶轮的叶片可以分为可展直纹面、非可展直纹面、自由曲面3种。对于可展直纹面,可采用刀轴平行于曲面的侧铣法加工,对于非可展直纹面和自由曲面可选择刀轴倾斜于曲面或刀轴垂直于曲面加工。

2 整体叶轮五轴加工刀具轨迹规划

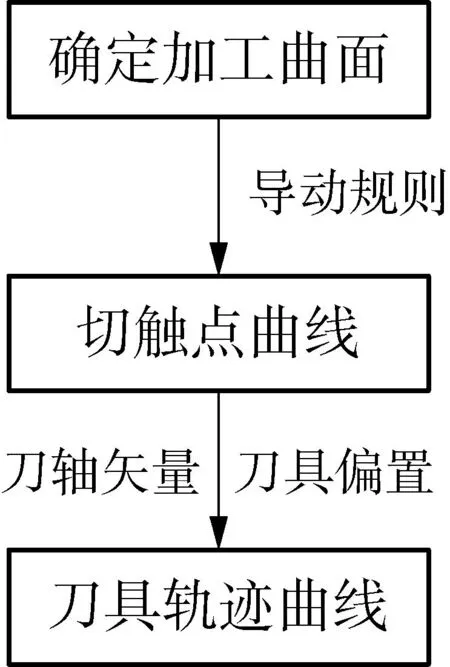

五轴曲面加工时,刀具运动轨迹的计算过程可表述为:先确定加工曲面,然后按照导动规则约束生成切触点曲线,最后根据刀轴矢量及刀具偏置计算生成刀具轨迹曲线[5](图2)。

图2 刀具轨迹计算过程Fig.2 Calculation process of the tool path

2.1 粗加工刀具轨迹规划

叶轮粗加工在整个加工过程中消耗的时间较长,且粗加工后毛坯余量是否均匀也直接影响精加工的精度和质量,因此,合理规划粗加工的加工轨迹很重要[6]。对于流道曲面粗加工,为了提高加工效率,采用直径较大的球头刀D10R5B2,往复式分层加工。驱动方法选择曲面,以被加工的流道曲面为驱动几何体,切削模式为往复,投影矢量为垂直于驱动体,刀轴设置为朝向点,此时刀具与流道曲面间为点接触切削,由于切削量较大,切削参数设置多刀路,生成流道粗加工刀轨(图3)。

图3 叶轮流道粗加工刀具轨迹Fig.3 Rough machining tool path of impeller flow passage

2.2 半精加工刀具轨迹规划

为了进一步减少加工余量,使余量更加均匀,提高加工精度,需要对叶轮叶片进行半精加工。对叶片进行半精加工时,驱动方法选择曲面,以被加工叶片为驱动几何体,切削模式为单向,由于切削量较大,切削参数设置多刀路,投影矢量垂直于驱动体,刀轴设置为侧刃驱动体,2°,此时刀具与叶片间为线接触,能够提高切削效率和表面质量。生成叶片半精加工刀具轨迹(图4)。

图4 叶片半精加工刀具轨迹Fig.4 Semi-finish machining tool path of the blade

2.3 精加工刀具轨迹规划

叶轮精加工包括叶片精加工与流道精加工两部分。叶片精加工时,与叶片半精加工的设置基本相同,切削模式改为单向顺铣,采用直径更小的刀具D8R4B2,更高的转速进行加工,同样采用侧铣法加工提高叶片的加工精度和加工质量。生成叶片精加工刀具轨迹(图5)。

对于流道曲面的精加工,可采用单向顺铣的方式由上向下端铣加工,流道精加工时,要注意避让两侧的叶片,驱动方法选择曲面,以被加工的流道曲面为驱动几何体,切削模式为单向,以提高流道表面加工质量,投影矢量垂直于驱动体,刀轴设置为朝向点,可减小加工过程中刀具的摆动角度。生成流道精加工轨迹(图6)。

图6 流道精加工轨迹Fig.6 Finish machining tool path of flow passage

3 整体叶轮仿真加工、优化过程

使用UGCAM对叶轮生成刀轨之后,选择与机床数控系统一致的后处理可自动生成数控加工程序。为了检验程序的正确性,以及加工中是否存在碰撞等情况,需要对加工过程进行仿真。使用VERICUT软件对机床、夹具、毛坯、零件、刀具进行建模,具体的尺寸、结构、形状等参数要与实际加工中的保持一致[7];选择与实际机床一致的控制系统;将数控程序导入到VERICUT中,设置刀具与工件原点间的关系;运行程序进行叶轮数控仿真加工,让刀具按照程序指令运动加工,系统可以显示刀具、机床是否与毛坯、夹具发生碰撞,并可以自动比较加工后的毛坯与设计零件间过切与残留量,并可根据仿真加工结果对加工过程进行优化[8]。具体仿真加工过程如图7所示。

图7 VERICUT仿真加工过程Fig.7 VERICUT simulation processing

3.1 五轴数控仿真平台的构建

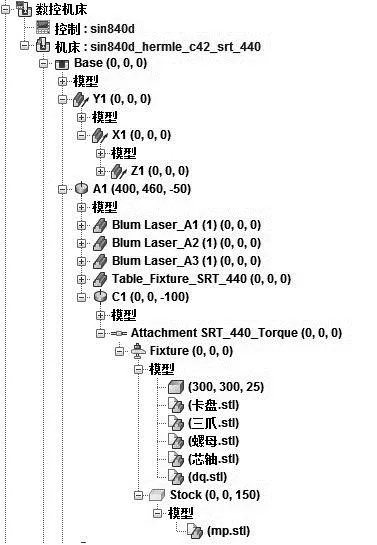

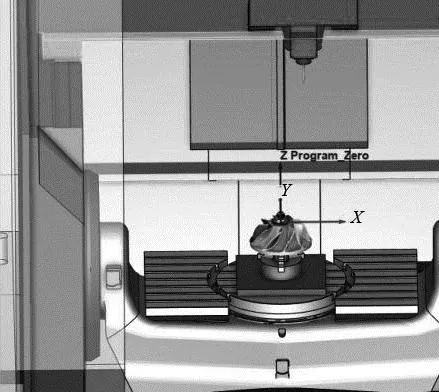

根据实际加工中使用的机床结构、尺寸等参数进行建模和装配。机床为摇篮式五轴结构,创建机床的X、Y、Z直线坐标轴,创建机床工作台的两个旋转轴A、C轴,控制系统为SIEMENS840D。根据实际加工使用夹具创建夹具为三爪卡盘和芯轴,根据实际加工毛坯与零件尺寸创建毛坯和零件模型。机床构建的项目树(如图8),构建完成的虚拟机床、夹具、毛坯、零件模型如图9所示。

图8 机床项目树Fig.8 Project tree of the machine

图9 虚拟机床系统Fig.9 Virtual machine system

3.2 整体叶轮数控仿真加工

虚拟机床系统构建完成后,还需要对一些参数进行设置,才能进行加工仿真。

(1) 设置机床碰撞检查、行程检查。

(2) 创建加工刀具,按照加工工艺设置相应的刀具号、刀柄的规格和尺寸、刀具的规格和尺寸,还需要设置刀具的装夹点、对刀点等参数。

(3) 设置工件坐标系,确定工件坐标系原点位置,与CAM编程时工件坐标系原点位置一致。

(4) 设置工作偏置,确定刀具刀尖与工件坐标系之间的位置关系,将刀具与工件坐标系联系起来。

(5) 调入数控程序,按工序依次调入CAM后处理生成的程序。

(6) 重置模型、仿真加工。

(7) 创建仿真分析报告。

通过仿真加工,发现刀具与机床、夹具均无碰撞,工件也未出现过切与欠切的情况。仿真加工完成(图10)。

图10 整体叶轮仿真加工Fig.10 Simulation machining of integral impeller

3.3 VERICUT切削优化

VERICUT优化的目的是为了优化加工参数,进一步提高加工效率。根据加工中使用的刀具及加工轨迹,计算每一步程序的切削量,再与加工参数的经验值进行对比。经过分析计算,当余量小时,就提高进给速度;当余量大时,就降低进给速度。根据以上过程调整参数,优化加工过程,获得更加高效、安全的数控加工程序[9]。本文采用Optipath模块的切削厚度和体积组合方法对加工过程进行优化,优化时保持切削厚度恒定或体积去除率恒定,取两者产生的较小的进给公式:

V=Ap·Ae·F/60,

(1)

其中,V为体积去除率,Ap为切削深度,Ae为切削宽度,F为进给速度。

加工优化的过程如下:

(1) 在优化界面中选择“优化开”;

(2) 将优化与加工刀具关联,可在刀具管理中选择“增加工件材料设置”;

(3) 优化方法选择“削厚&体积”,优化选择“所有切削”,在优化设置中可以调节主轴转速、屑厚、体积去除等参数,以获得最优的加工效果;

(4) 在切削极限参数中,根据实际加工设置各切削参数的最小、最大值;

(5) 重新仿真优化后的程序。

通过加工优化,对优化前后的程序进行比对,发现优化前程序中的进给速度是恒定不变的,优化后的程序的进给速度不断变化且显著增大(图11)。对优化前后的加工时间进行对比,发现优化后的加工时间明显减少,加工效率有大幅提高(图12)。

图11 优化前后程序对比Fig.11 Program comparison before and after optimization

4 结 论

根据整体叶轮的结构特点制定了适合的五轴加工工艺,规划了合理的刀具轨迹,应用VERICUT软件对整体叶轮零件进行了五轴数控加工仿真及优化,验证了程序的正确性、安全性,提高了加工效率,得到的研究结果主要有以下几点:

(1) 制定了更加适合的整体叶轮五轴加工工艺,使刀轴的控制更加灵活、操作更加方便;

(2) 为了保证叶片表面加工质量,在叶片加工刀具轨迹规划时,选择侧铣的方式,使刀具与叶片表面保持线接触;

(3) 为了保证仿真加工与实际加工的一致性,机床、夹具、毛坯、刀具的建模要与实际加工时保持一致;

(4) 优化加工过程时,选择“屑厚&体积”的优化方法,可对主轴转速、屑厚、体积去除等参数进行调整,以获得最优的加工效果。