管翅式换热器预冷TBCC发动机总体性能分析

■ 吕雅 郑思行 徐雪睿/ 中国运载火箭技术研究院

随着高速飞行器对宽速域、广空域推进系统的性能需求的提高,涡轮基组合循环(TBCC)发动机成为实现这一需求的重要技术途径。然而,TBCC发动机的“推力鸿沟”问题,成为制约涡轮基组合动力飞行器发展的关键。

各国自21世纪以来对全球范围高速运输的追求,使得重复使用高速飞行器技术的研究需求日益增加。TBCC发动机将传统的涡轮发动机与冲压发动机技术有机结合,在宽速域、广空域范围内获得突出的综合性能,是未来实现大气层内高速飞行的重要技术途径。然而,动力系统的“推力鸿沟”问题(即现有的涡喷发动机一般在马赫数(Ma)2.5以下可以稳定工作,而冲压发动机/超燃冲压发动机正常工作的飞行速度至少在Ma3.5~4.0范围内,二者之间存在一个Ma3左右的速度区域),成为制约涡轮基组合动力飞行器发展的“心脏病”。本文研究的管翅式换热器预冷TBCC发动机,通过在涡轮发动机入口处装有管翅式换热器,利用中间换热介质,在不影响涡轮发动机来流空气组分的前提下,降低进口空气总温,拓宽涡轮发动机工作包线,改善涡轮发动机与冲压发动机模态转换点工作性能,解决“推力鸿沟”问题。

拓宽工作马赫数范围工作原理

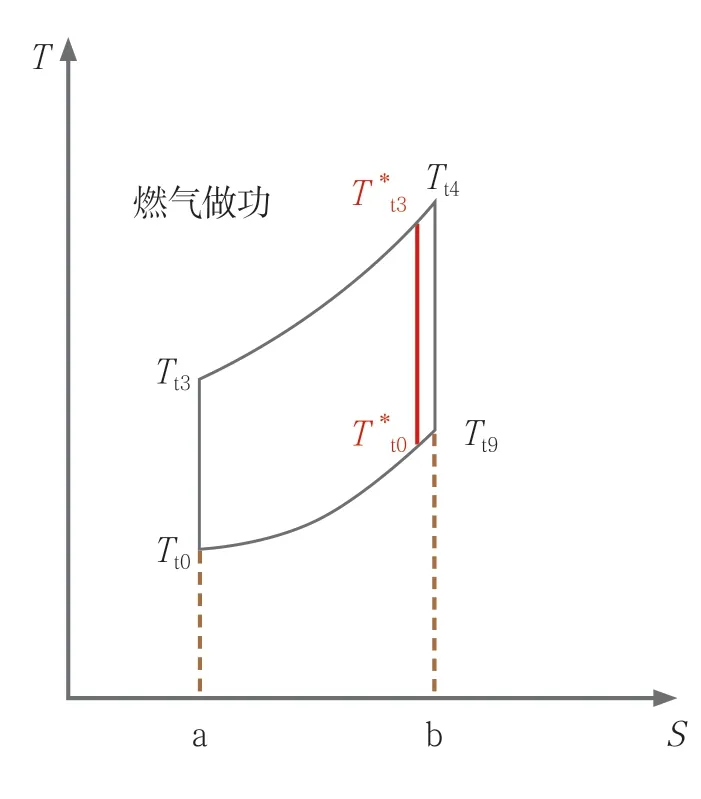

随着来流Ma的增大,涡轮发动机进口总温增加,受涡轮叶片使用温度上限的影响,燃烧室出口总温受限,随着发动机入口总温增加,燃烧室入口总温增加,燃烧室加热量减小,燃气做功能力降低,发动机性能降低。如图1所示,Tt0为涡轮发动机入口总温,Tt3为燃烧室入口总温,Tt4为燃烧室出口总温,Tt9为喷管出口总温;随着飞行马赫数增大,涡轮发动机入口总温增大至T*t0,燃烧室入口总温增大至T*t3,燃气做功能力降低,发动机性能降低,涡轮发动机最大工作马赫数不大于3。

图1 涡轮发动机热力循环图

因此,亟须采取措施,通过冷却涡轮发动机来流空气总温T*t0,进而降低燃烧室入口总温T*t3,增大燃气做功能力,改善模态转换点性能参数,拓宽涡轮发动机工作马赫数范围,实现涡轮冲压组合发动机全包线内满足性能指标约束,充分发挥动力系统性能优势。通过计算不同高度下、不同马赫数范围内,涡轮发动机速度、高度特性,分析发动机性能降低的趋势。基于飞行器总体方案对动力系统性能指标的约束,进而得到换热器开始工作的工况点,考虑换热器压力损失及换热介质的流量约束,获得满足总体方案指标约束的动力系统方案。

TBCC发动机总体性能建模

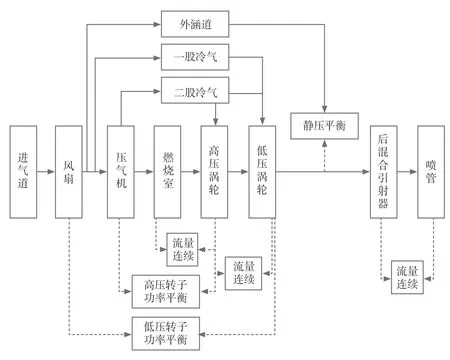

并联式TBCC发动机结构形式为涡轮发动机位于上流道,冲压发动机位于下流道。起飞、降落、低速巡航等工作马赫数较低时,使用涡轮发动机工作模式,来流空气经进气道进入风扇流道,经风扇压缩后分为3股气流,一大股气流流入风扇后经压气机进行进一步压缩,另一股气流流入外涵道,一小股气流作为冷却空气,冷却低压涡轮。经压气机进一步压缩后的高压空气,分为两股气流,一大股进入燃烧室高效燃烧,另一小股作为冷却空气,冷却高压涡轮及低压涡轮导向器。流入高压涡轮的高温燃气膨胀做功驱动压气机,而后进入低压涡轮继续做功驱动风扇,在后混合器处与风扇外涵道空气混合后,经喷管膨胀排出。工作过程中,须满足风扇与低压涡轮功率平衡,压气机与高压涡轮功率平衡,燃烧室与高压涡轮、高压涡轮与低压涡轮流量连续,后混合器处静压平衡,后混合器与喷管流量连续。涡轮发动机工作模式原理如图2所示。

图2 涡扇模态工作原理

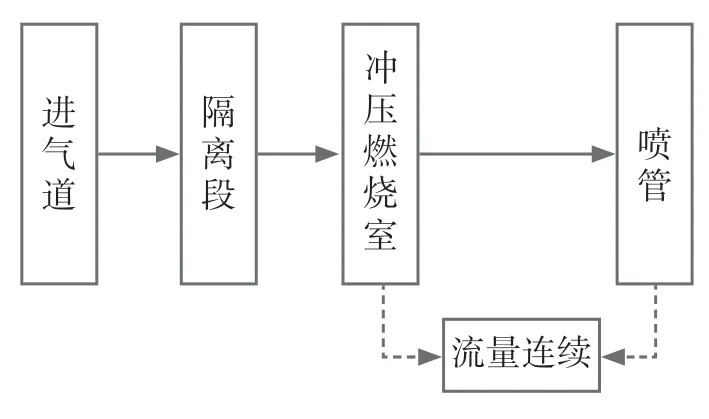

高速巡航工作过程中,涡轮发动机流道关闭,冲压发动机流道开启,来流空气经进气道进入冲压燃烧室组织燃烧,经喷管膨胀排出,工作原理如图3所示。

图3 冲压模态工作原理

新型换热器的仿真模块包括换热器的传热计算方法和质量、尺寸的估算。常用的换热器性能计算方法有平均温差(LTMD)法和效率-传热单元数(NTU)法两种。当仅仅已知进口温度时可以应用NTU法。本文将氦气作为冷却介质,由于已知来流空气及换热器冷却介质进口温度,采用NTU法较为合适。

TBCC发动机设计点循环参数

飞行器总体指标需求

TBCC发动机应用于高速飞行器,可实现由起飞状态至Ma3状态下,采用涡轮发动机进行加速爬升;到达Ma3、高度21000m后,进行模态转换,冲压发动机工作,加速爬升 至Ma5、高度25000m时,进行高速巡航;完成指定任务后,再以高速巡航模式返回,随后滑翔、减速,涡轮发动机再次起动,返回原发射场。其中,动力系统采用2台TBCC发动机。参考SR-72飞行器总体指标,起飞总质量80t,基于常规TBCC发动机燃油消耗量估算出随着飞行时间的进行,不同飞行模式下飞行器的总质量。

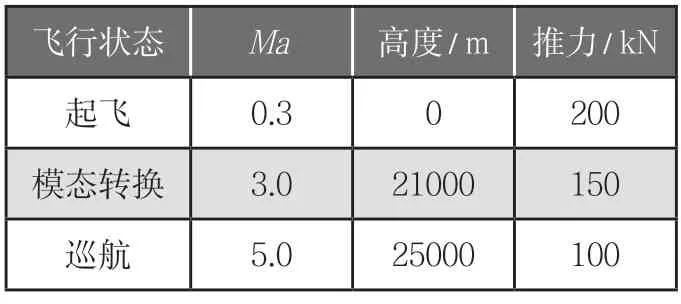

飞行器飞行过程中,须满足推力与阻力平衡、升力与重力平衡,基于飞行器气动性能,计算得到飞行过程中各特征点的发动机推力需求,如表1所示。

表1 TBCC发动机性能需求指标

发动机设计点参数

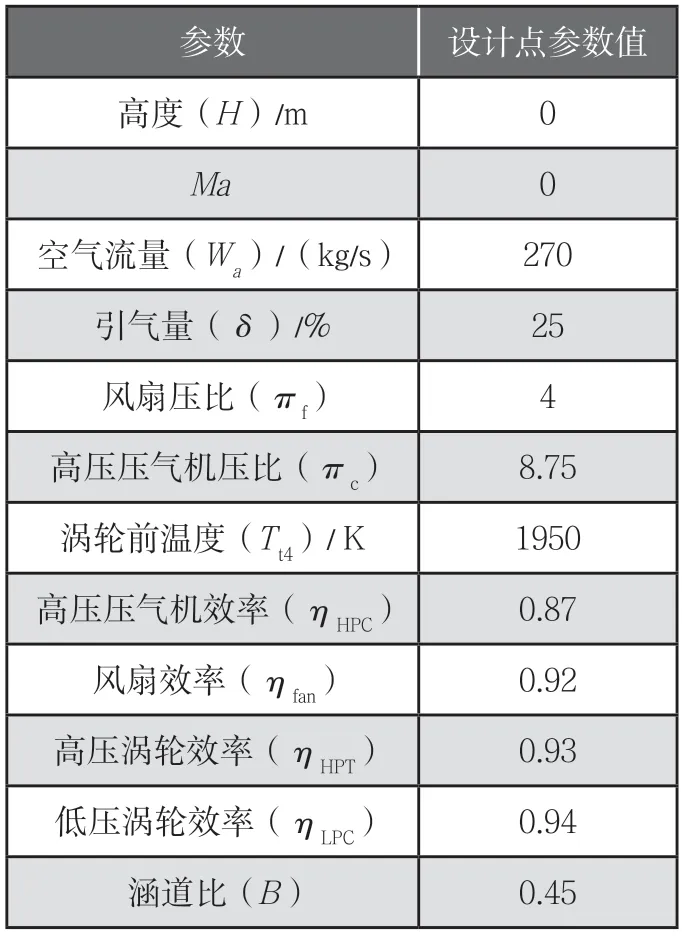

基于飞行器总体对TBCC发动机特征点推力需求,开展发动机设计点循环参数分析。TBCC发动机涡扇模态设计点循环参数,基于先进涡扇发动机性能及未来技术发展水平,其中,空气流量结合飞行器总体性能指标需求,如表2所示。

表2 涡扇发动机设计点循环参数

换热器参数

常规射流预冷TBCC发动机采取进气道喷水预冷方案,作为拓宽涡轮发动机工作马赫数范围的方式,计算结果表明,15000m、Ma2.25条件下,喷水预冷仅能实现发动机进口空气总温降低40K。约束因素在于,喷水量太小影响换热量、喷水量太大影响燃烧室油气比,且发动机携带的喷水量算作“燃料”,喷水量太大使得发动机比冲急剧下降。本文采用的管翅式换热器结构特点为两侧流体的传热表面积较大,适用于气-气换热器,由于具有较大的换热系数和比较高的热导率,因此传热效率比较高,具有轻巧、紧凑、适用性强等特点。相比喷水预冷方案,采用管翅式换热器,利用中间冷却介质降低涡轮发动机来流空气总温,将不会影响来流空气组分;选用换热效果好、质量轻的换热介质将大幅改善预冷过程对发动机比冲带来的影响。

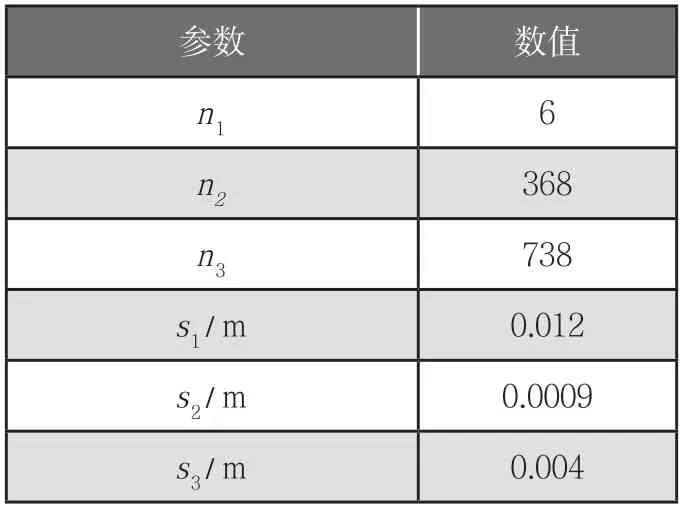

管翅式换热器外形设计为圆环形,放置于涡扇发动机入口处。基于起飞状态空气流量需求,计算得到发动机迎风环面积为0.71m2。涡扇发动机风扇轮毂比取为0.35,计算得到风扇直径为1.1m。截取管翅式换热器周向一小段进行分析,如图4所示:流体流动方向的管排数n2,流体流动方向的管间距s2,非流体流动方向的管排数n1,非流体流动方向的管间距s1,翅片个数n3,翅片间距s3。综合考虑涡扇发动机进口尺寸约束、发动机进口空气温度要求、冷却介质氦气的流量约束及发动机入口空气压力损失的约束,分析得到换热器尺寸参数,如表3所示。

表3 换热器尺寸参数

预冷循环工况的选取

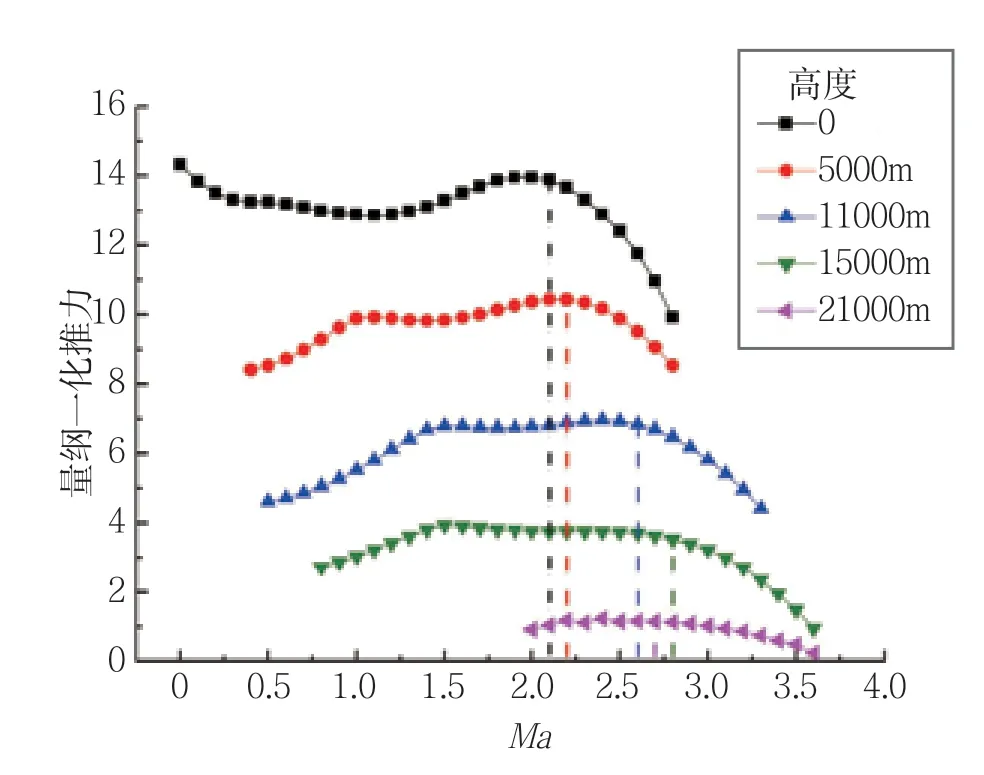

计算不同高度下、不同马赫数范围内涡轮发动机速度高度特性,分析发动机推力变化情况,进而获得发动机需起动换热器进行来流空气预冷的起始工况点。典型飞行高度包括:起飞爬升点5000m、巡航机动爬升点9000m、亚声速巡航点11000m、超声速巡航点15000m和模态转换点21000m。量纲一(旧称无量纲)化推力性能曲线如图5所示:随着马赫数的增大,不同高度下对应的推力性能出现下降的趋势。结合飞行器工作包线需求,存在如下问题:21000m高度下,Ma2.5~3.0速度范围内的推力性能难以满足飞行任务需求。由此,基于飞行器总体指标需求,对21000m高度下的发动机性能开展分析。

图5 速度高度特性曲线

计算结果分析

TBCC发动机性能分析

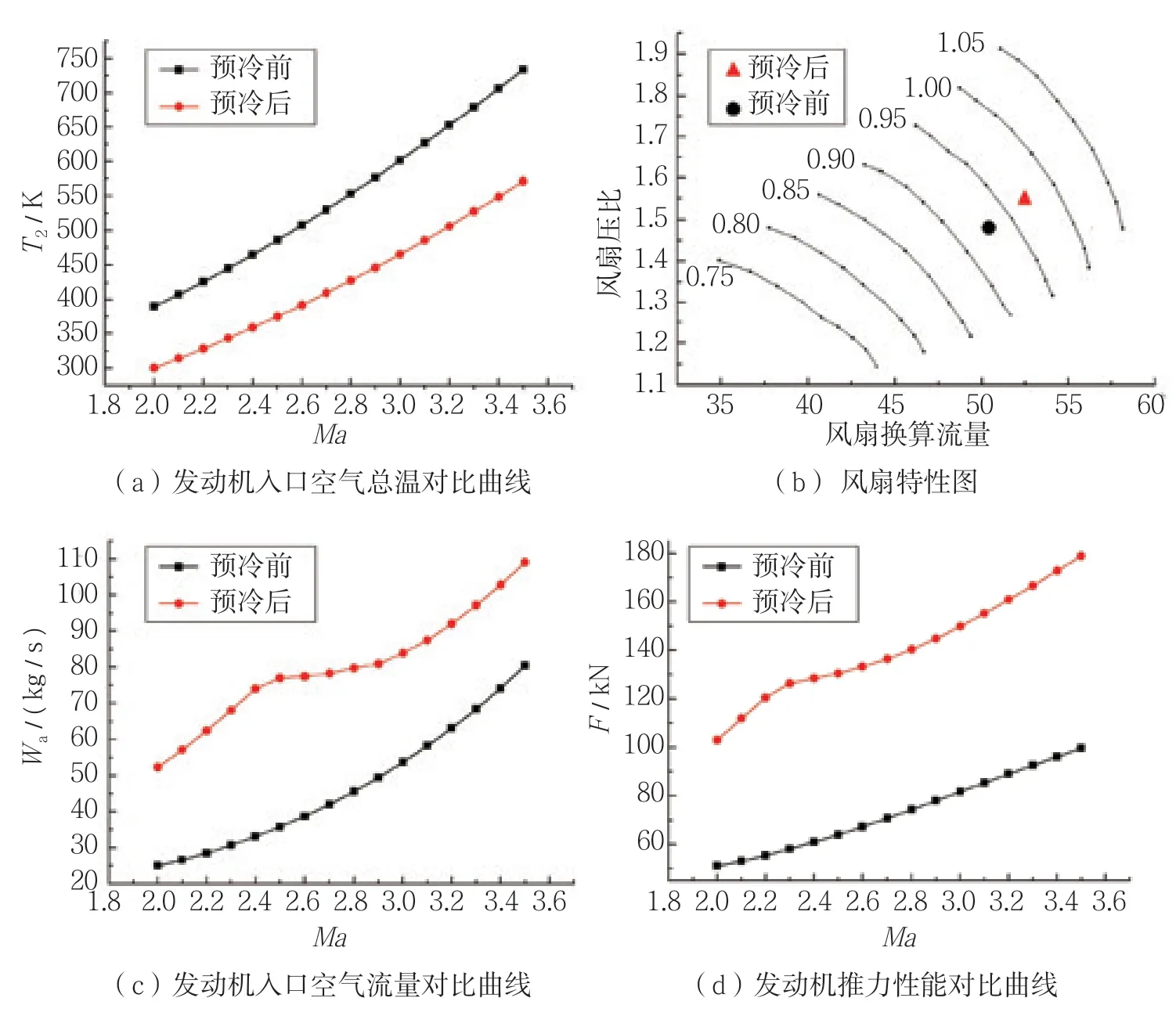

基于TBCC发动机总体性能建模方法,分析获得21000m高度、Ma2.5~3.0工况下TBCC发动机性能难以满足飞行器总体指标约束,分析该工况下采用管翅式换热器预冷的方式对发动机性能的影响。

假设随着马赫数的变化,发动机进口空气温降相同,均降低135K,发动机进行预冷换热前后,性能参数对比如图6所示。采用预冷换热器,不同马赫数下来流空气总温降低135K,控制燃烧室出口温度满足涡轮叶片材料限制,燃烧室加热量增大,燃气做功能力增强,高、低压转子转速增大,风扇入口空气流量增大,空气流量最大增加了124%。由风扇特性图可知,风扇入口总温降低、转速增大,换算转速增大,风扇共同工作点沿共同工作线向上移,风扇流量与压比增大,同理,压气机流量与压比增大。发动机入口流量增大,高压压气机入口流量增大,涵道比减小,更多的气体参与燃烧室燃烧并具有做功能力,发动机总增压比增大。综上,发动机推力最大增加了163%。

图6 性能参数对比

飞行器性能分析

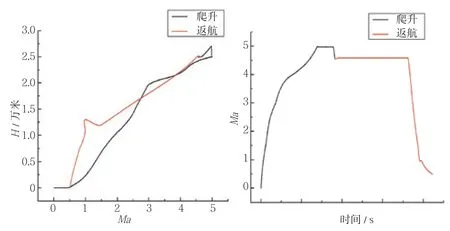

采用管翅式换热器预冷方式,降低TBCC 发动机入口空气来流温度,获得预冷后的TBCC 发动机性能。基于此,开展飞行轨迹分析,验证TBCC 发动机性能参数是否满足指标要求,如图7 所示。飞行器可实现水平起飞、水平降落和25000m、Ma5等高等速巡航,满足飞行任务要求。

图7 飞行轨迹分析示意

结束语

开展TBCC发动机基本工作原理分析,可作为高速状态下发动机性能提升的有效途径,考虑工程应用的匹配关系,获得基于管翅式换热器的预冷TBCC发动机方案,通过飞行轨迹计算结果验证表明,发动机性能可满足飞行任务指标约束,方法可行。TBCC发动机作为高速巡航飞行器的有效动力形式之一,利用预冷措施解决模态转换时“推力鸿沟”问题,将为后续工程应用提供合理可行的技术支撑。