基于“双纳米”技术的含聚污水深度处理现场试验

王明信 蒋鸿建 何艳玲 徐忠凯 张文馨

(1.大庆油田有限责任公司第四采油厂;2.大庆油田设计院有限公司;3.大庆油田有限责任公司第一采油厂)

0 引 言

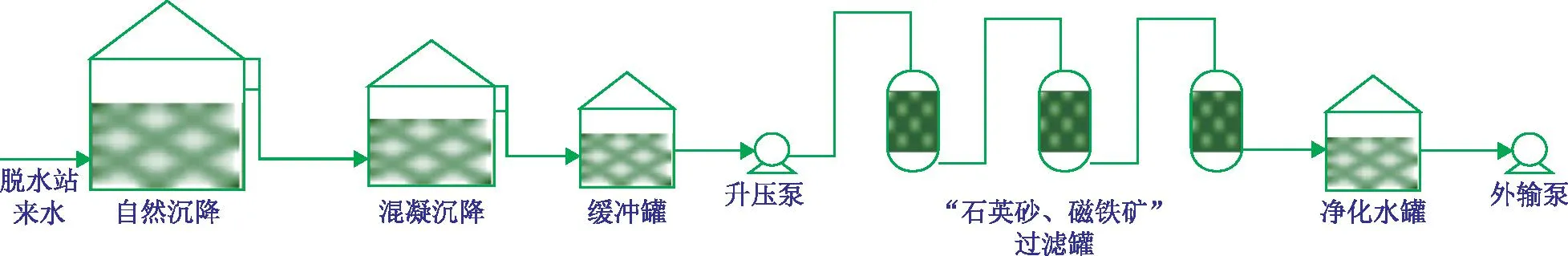

杏北油田经过了几个阶段的发展,逐步形成了水驱、聚驱、三元复合驱并存的开发局面[1]。三次采油开发导致采出液含聚浓度逐步升高,污水处理难度急剧上升,传统“两级沉降+三级过滤”的污水处理工艺(见图1)难以满足含聚污水深度处理“油含量≤5 mg/L、悬浮物含量≤5 mg/L”的水质要求。

图1 “两级沉降+三级过滤”的污水处理工艺流程

与此同时,随着三采开发规模逐步扩大,杏北油田污水系统还出现了“三采产水过剩,深度水源不足”的水量平衡问题,即三采产水不能全部通过普通注水井网回注,水驱产水不能满足深度注水量的需求[2-3]。因此杏北油田优选“纳米气混浮选+纳米硅基精细过滤”工艺的“双纳米”水处理技术开展现场试验,以实现含聚污水深度处理。2021年10—12月,开展了规模为100 m3/d的初步试验,取得了良好的试验效果;2023年1月在聚杏十一污水站开展了规模为2 000 m3/d的工业化现场试验,进一步评价“双纳米”水处理技术工艺适应性。

1 “双纳米”水处理工艺简介

1.1 工艺流程

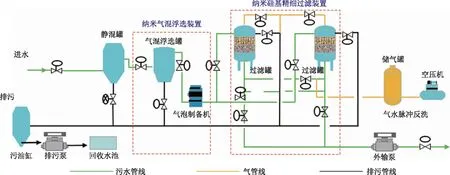

“双纳米”水处理技术主要由“纳米气混浮选+纳米硅基精细过滤”工艺组成,工艺流程见图2。

图2 “双纳米”水处理工艺流程

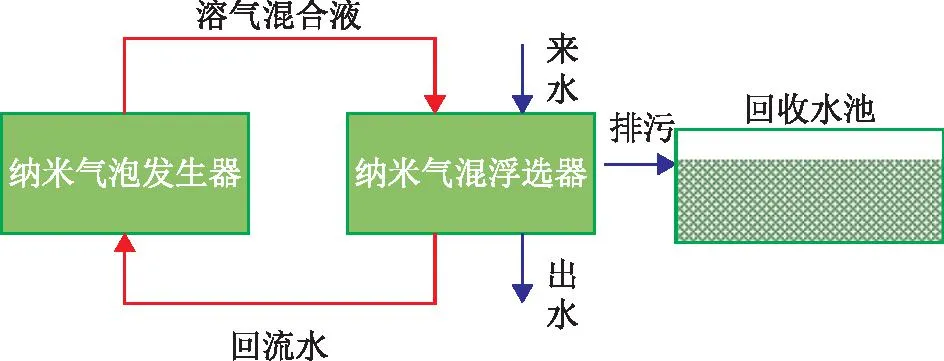

纳米气混浮选工艺流程见图3。纳米气泡发生器将气液两相充分溶解达到高压饱和状态,通过减压释放将溶解的气体以微纳米气泡的形式在纳米气混浮选装置中溢出,油在微纳米气泡的裹携和吸附作用下,上浮至液面,通过刮板与污水分开后进入排污罐,经排污泵排放至回收水池。

图3 纳米气混浮选工艺流程

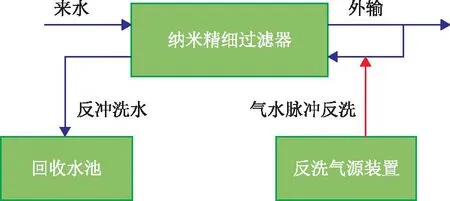

纳米硅基精细过滤工艺流程见图4。纳米气混浮选装置出水经提升泵提升至纳米硅基精细过滤装置,经1 μm一级过滤后,再进入0.1 μm二级过滤,完成对污水中残留污油、悬浮物的去除,最终出水油含量、悬浮物含量≤5 mg/L。其中两台精细过滤装置采用相互反洗方式,需要对设备进行反冲洗时,采用一台设备滤后水作为另一台设备反冲洗水源,在反冲洗过程中,通过空压机进行脉冲进气改变滤床稳定状态,使吸附于滤料中的油、悬浮物脱落。反冲洗水进入排污罐,经排污泵排至回收水池。

图4 纳米硅基精细过滤工艺流程

1.2 技术特点

“双纳米”水处理技术具备以下特点:一是目前油田聚驱污水平均油珠粒径为60~70 μm,悬浮物粒径为6~8 μm,纳米气混浮选装置通过产生纳米级气泡提高与油珠接触面积,增强气泡对油珠的吸附作用,可提高浮选除油效率。粒径分析结果见表1。

表1 纳米颗粒追踪粒径分析结果

二是过滤材料具有高机械稳定性和化学稳定性:活性硅基滤料经过高温(1 650℃)烧结、镀膜后,硬度高,耐磨性好,在生产过程中,滤料不板结、不流失。

三是过滤精度高,采用多孔介质滤料,滤料孔隙率75%,比表面积20 m2/g,且介孔通道(2~50 nm)为不定形孔壁,过滤和吸附效果更好。

四是滤料堆积密度为1.15 g/cm3,容重为0.75 kg/m3,因此单位体积更轻,滤床深,滤料直径(0.2~6 mm)分布广,采用均质填充,纳污能力更强。滤料表面性质见图5、图6。

图5 滤料表面

图6 滤料截面放大

“双纳米”水处理工艺采用传统物理过滤的方法,在保障了含聚污水处理效果的同时,还具备工艺稳定性高、维护难度小等优势,适合大规模推广应用。

2 “双纳米”水处理工艺运行参数优化

在聚杏十一污水站,开展了首次应用于高含聚污水深度处理的“双纳米”水处理技术工业化现场试验,规模为2 000 m3/d。在试验过程中,首先对工艺运行参数进行优化,评价运行参数对处理效果的影响。

2.1 纳米气混浮选技术现场试验

2.1.1 进气压力对处理效果的影响

通过调整纳米气混浮选装置进气压力[4],按照0.3,0.35,0.4,0.45,0.5,0.55 MPa的梯度进行现场试验,通过对比纳米气混浮选装置进出水水质、去除率变化,得到能够使纳米气泡有效举升的最佳进气压力,试验结果见图7。试验结果表明,进气压力为0.4~0.5 MPa时气浮效果较好。

图7 不同进气压力下纳米气混浮选装置进出水水质及除油率变化

2.1.2 气水比对处理效果的影响

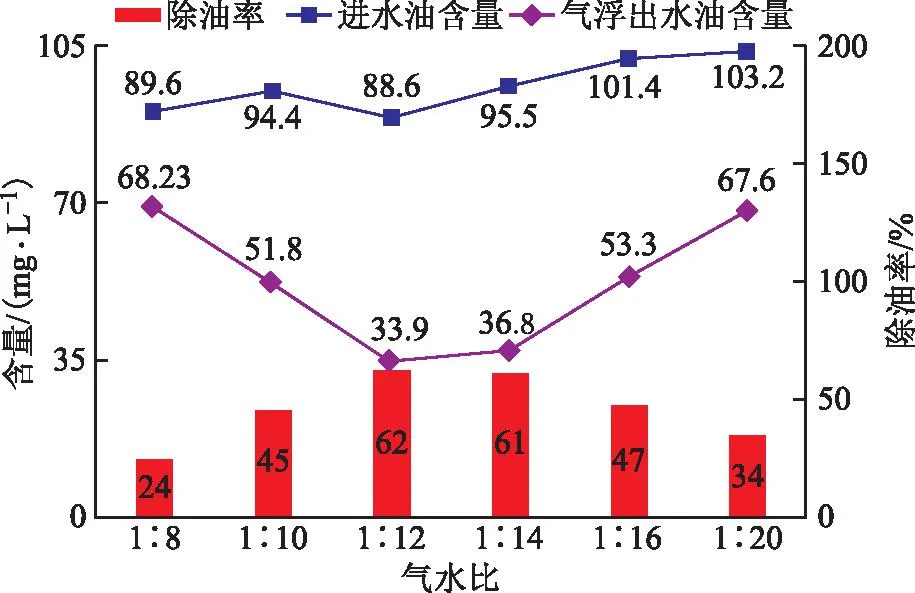

通过纳米气混浮选装置调整进气量不断调整装置气水比,按照气水比1∶8,1∶10,1∶12,1∶14,1∶16,1∶20的梯度进行现场试验,通过对比纳米气混浮选装置进出水水质和去除率变化,得到最佳溶气效果的气水比,试验结果见图8。现场试验结果表明,气水比为1∶12~1∶14时气浮效果较好。

图8 不同气水比下纳米气混浮选装置进出水水质及除油率变化

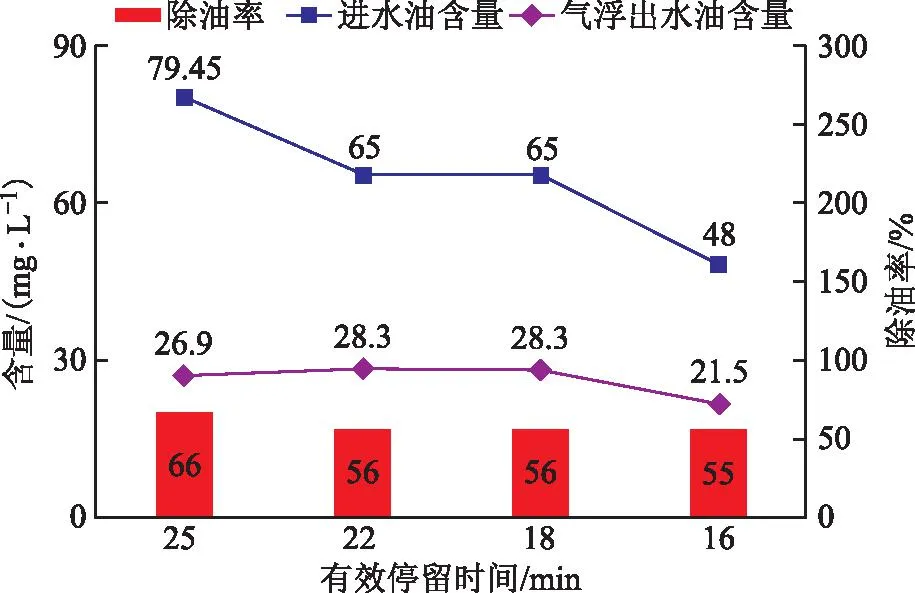

2.1.3 有效停留时间对处理效果的影响

纳米气混浮选装置(φ3.0,H=5.5)有效容积为20 m3,试验期间处理水量为45~75 m3/d,通过控制处理水量不断调整装置停留时间,按照有效停留时间为16,18,22,25 min的梯度进行现场试验,通过对比纳米气混浮选装置进出水水质、去除率变化,得到装置的最佳停留时间,试验结果见图9。试验结果表明:有效停留时间变化对处理效果影响不明显,不同处理水量条件下去除率均在50%以上。

图9 不同有效停留时间下纳米气混浮选装置进出水水质及除油率变化

2.1.4 收油参数优化

纳米气混浮选装置采用刮油机旋转方式去除上层浮油,通过观察罐顶油厚变化,评价刮油机最佳运行参数。刮油机停止运行期间浮油积攒情况见图10。刮油机停止运行期间,罐顶油厚逐步增加,3 min开始可以看出浮油逐步积攒,10 min后充满收油槽。

图10 刮油机停止运行期间浮油积攒情况

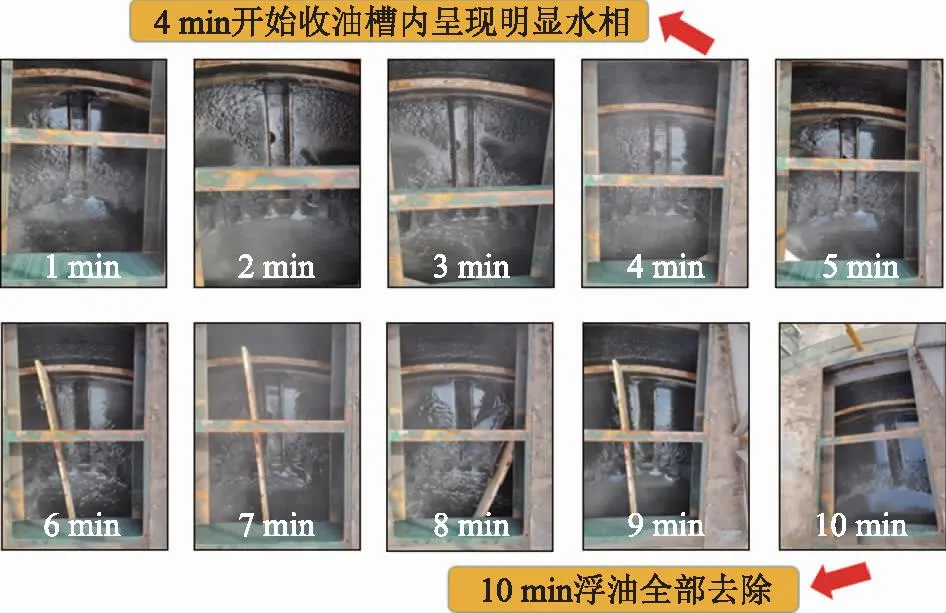

刮油机运行期间浮油积攒情况见图11。刮油机运行期间,4 min开始油厚呈现下降趋势,收油槽内呈现明显水相,10 min后浮油全部去除。因此确定刮油机运行参数为:停止10 min,运行10 min。

图11 刮油机运行期间浮油积攒情况

2.2 纳米硅基精细过滤技术现场试验研究

2.2.1 反冲洗强度对滤料再生效果的影响

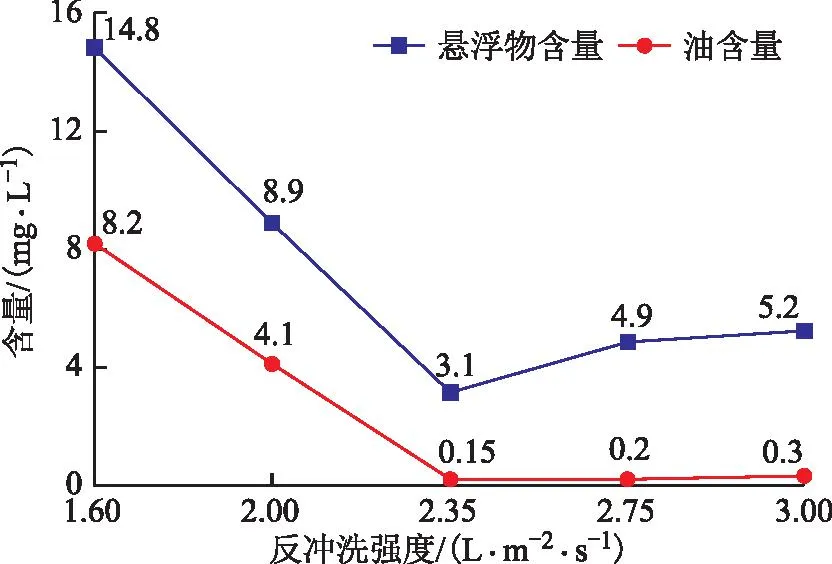

“双纳米”水处理技术采用气水脉冲反洗,利用一座滤罐出水为另一座滤罐反洗的模式,水相连续进水,气相间歇进气。为了保障气洗阶段的滤料膨胀,进气压力恒定为0.6 MPa。在反冲洗过程中,通过调节反冲洗水相流量,在工艺来水油含量、悬浮物含量为50 mg/L的条件下,按照反冲洗强度为1.6,2,2.35,2.75,3 L/(m2·s)的梯度进行现场试验,通过对比反冲洗前后12 h出水水质,得到装置最佳反冲洗强度,试验结果见图12。试验表明“双纳米”水处理最佳反冲洗强度为2.35 L/(m2·s),反冲洗强度超过3 L/(m2·s)时会出现跑料现象。

图12 不同反冲洗强度下出水水质

2.2.2 反冲洗时间对滤料再生效果的影响

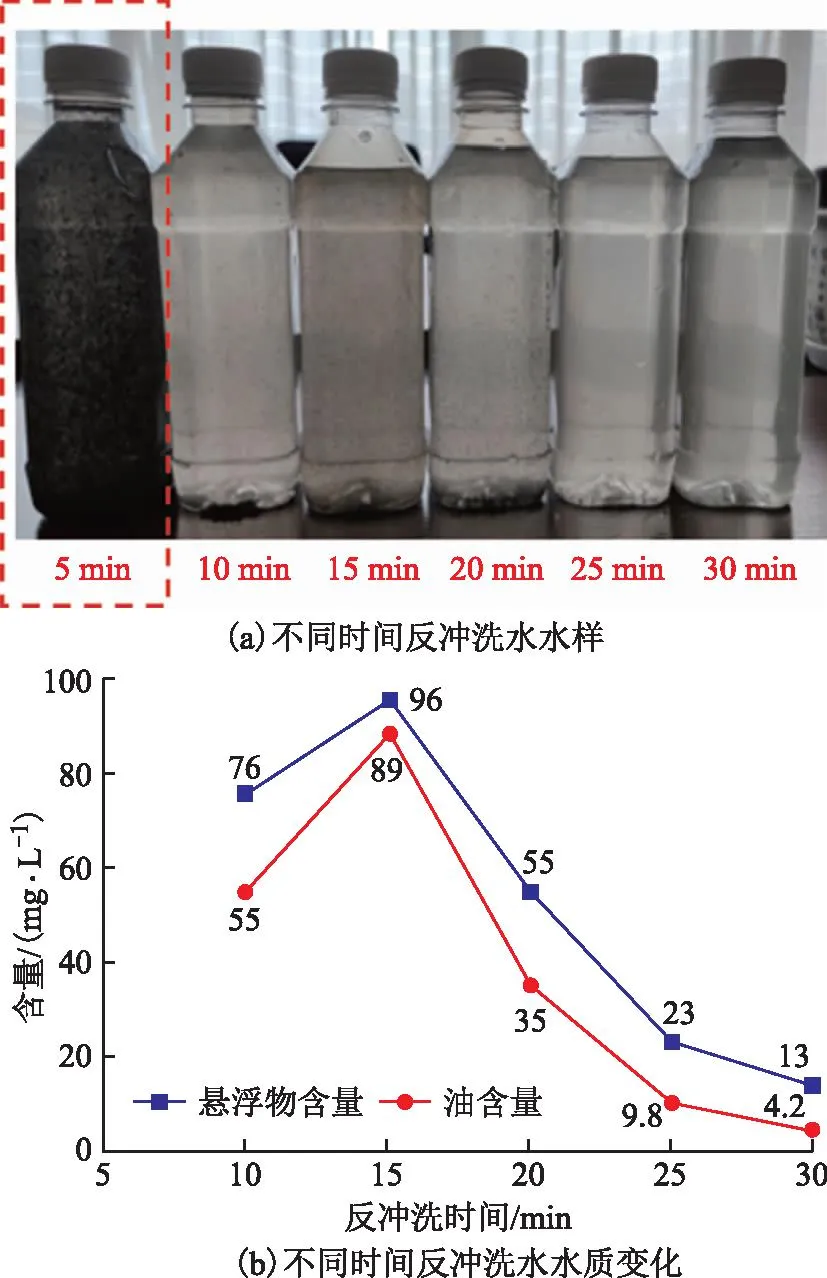

反冲洗过程中每5 min进行取样观察并化验分析,评价一、二级过滤装置的最佳反冲洗时间[5]。

一级过滤装置的实验结果见图13。试验结果表明:一级过滤装置反冲洗前20 min出水水质较差,可以去除大部分油及杂质,50 min后反冲洗出水水质与来水水质相近,可以保证滤料再生。

二级过滤装置的试验结果见图14。从图14可以看出,二级过滤装置反冲洗前10 min反冲洗出水水质较差,可以去除大部分油及杂质,30 min后反冲洗出水水质与来水水质相近,可以保证滤料再生。

图14 二级过滤装置的不同时间反冲洗水水质变化

2.2.3 过滤速度对滤料再生效果的影响

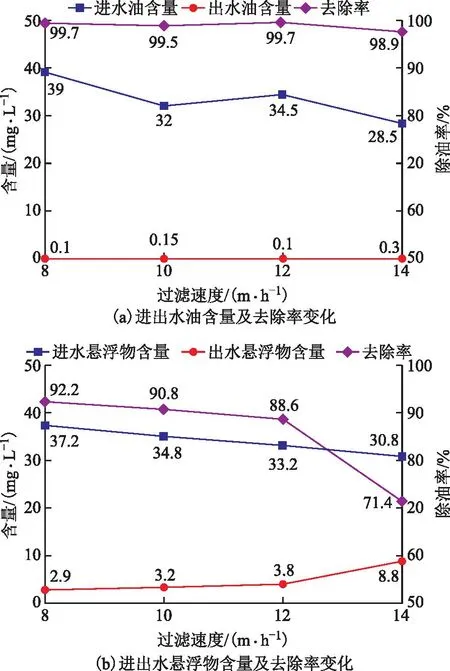

通过控制处理水量不断调整装置过滤速度[6-7],按照过滤速度为8,10,12,14 m/h的梯度进行现场试验,通过对比纳米硅基精细过滤装置进出水水质和去除率,得到装置的最佳过滤速度,试验结果见图15。现场试验表明,过滤速度在12 m/h以下时出水水质(油含量、悬浮物含量)达到5 mg/L以下的水质指标要求。

图15 不同过滤速度下进出水水质及去除率变化

3 “双纳米”水处理工艺适应性评价

3.1 水质提升效果评价

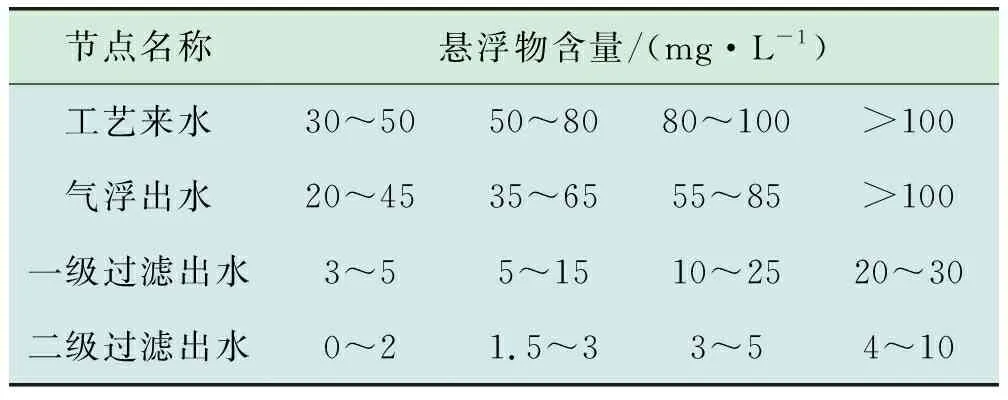

试验期间对现场运行数据进行连续跟踪,分别将装置来水油含量、悬浮物含量按照30~50,50~80,80~100,>100 mg/L梯度开展现场试验,评价“双纳米”水处理工艺水质提升效果,运行跟踪结果见表2。试验期间来水油含量最高为177 mg/L,装置出水油含量为2.9 mg/L,可以稳定达到5 mg/L以下的深度污水处理指标要求。

表2 不同来水、不同油含量情况下运行效果

试验期间,装置来水悬浮物含量<100 mg/L时,装置出水悬浮物含量可以达到5 mg/L以下的深度污水处理指标;来水悬浮物含量>100 mg/L时,装置出水悬浮物含量达标难度较大。运行跟踪结果见表3。

表3 不同来水、不同悬浮物含量情况下的运行效果

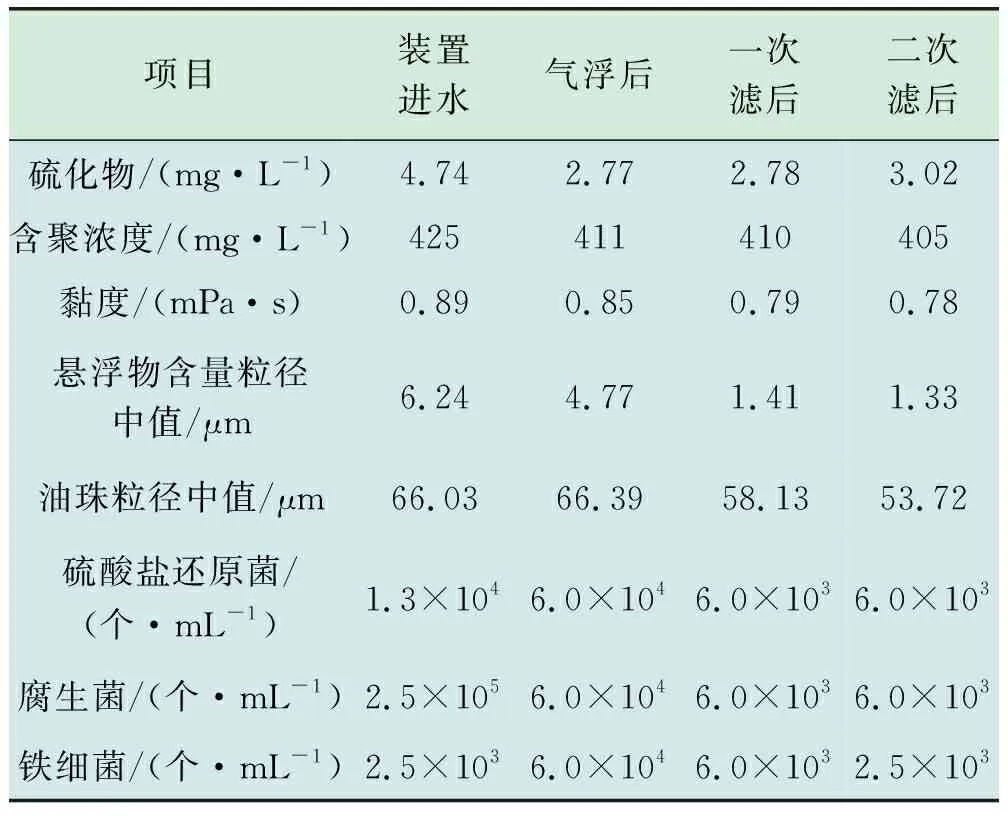

对各节点污水水质进行分析,结果见表4。各节点聚合物含量变化较小,分析原因为“双纳米”工艺采用物理方法进行污水处理,未投加任何化学药剂,因此不会改变污水含聚浓度,有利于采出水配制、稀释聚合物溶液时,减少油田注入聚合物干粉用量[8-10]。

表4 各节点污水水质

各节点硫化物、细菌含量降低,分析原因为气浮过程会增加污水中溶解氧含量,会降低硫化物及厌氧菌含量,更有利于控制采出水配制、稀释聚合物溶液过程中的黏度损失。因此“双纳米”水处理工艺更有利于保障化学驱注入体系质量,提高油田开发效果。

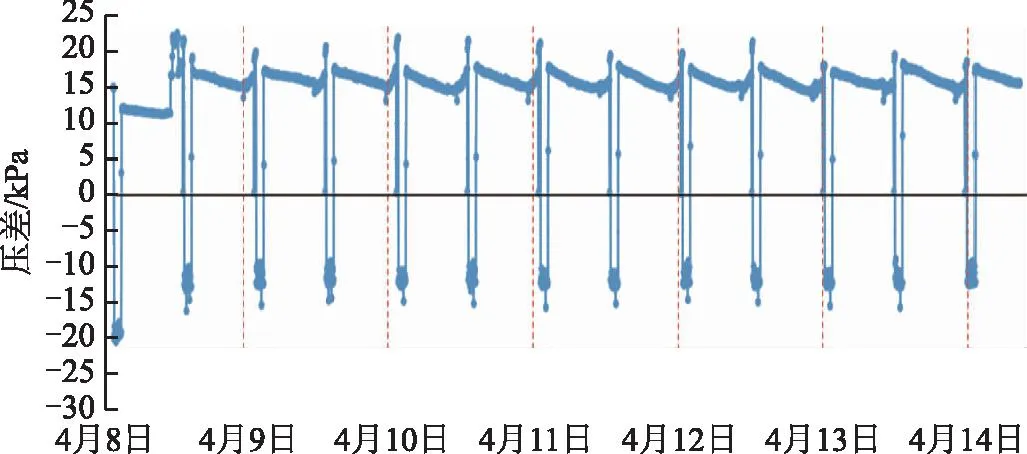

3.2 反冲洗效果评价

现场试验期间对过滤装置过滤阶段及反冲洗阶段压差进行连续监测[11],监测曲线见图16。在反冲洗周期为12 h的条件下,正滤压差始终保持在0.015~0.018 MPa,反冲洗压差为0.01~0.013 MPa,未出现憋压、压力上升等情况,表明“双纳米”水处理工艺可以保持较好的滤料再生效果。

图16 运行连续监测曲线

3.3 吸附效果评价

对比“双纳米”水处理工艺及传统“石英砂磁铁矿”过滤工艺成床时间,分别在反冲洗后对滤后水进行连续取样,通过水质稳定时间判断滤料成床时间[12],试验结果见图17和图18。“双纳米”水处理工艺反冲洗后10 min出水水质稳定,“石英砂、磁铁矿”过滤工艺反冲洗后1.5 h出水水质稳定。认为“双纳米”水处理工艺的滤料吸附能力较强,因此滤料成床时间较短。

图17 “双纳米”水处理工艺反冲洗后出水水质变化

图18 “石英砂、磁铁矿”过滤工艺反冲洗后出水水质变化

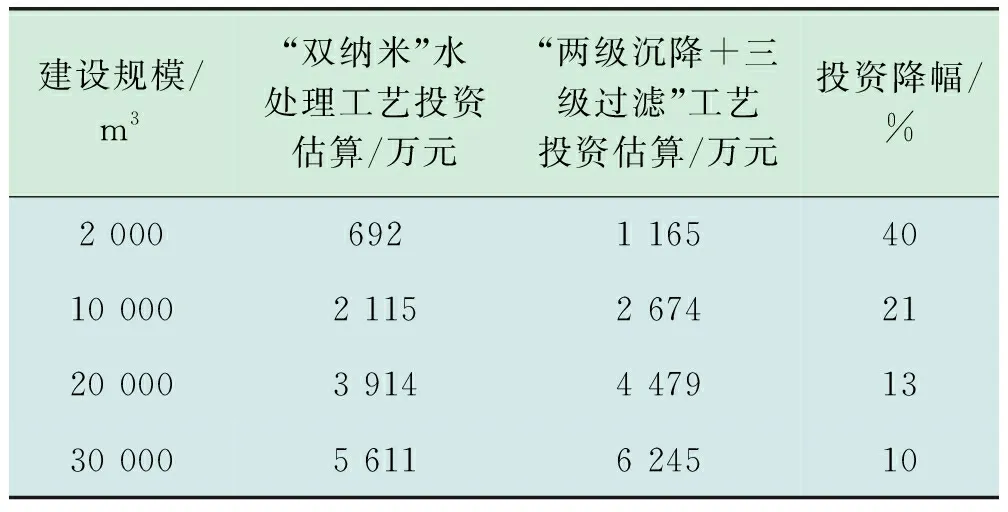

3.4 建设投资及运行成本对比

通过现场试验结论,“双纳米”水处理工艺可替代现有“两级沉降+三级过滤”工艺中的第二级沉降和三级过滤部分。因此仅针对该部分工艺,在对等条件下,仅保留主要工艺设备,同时考虑因工艺变化所带来的管网、自控、建筑物、道路、土地等费用后对建设成本按照2 000,10 000,20 000,30 000 m3建设规模进行估算,其投资对比情况见表5。

表5 不同建设规模下投资对比

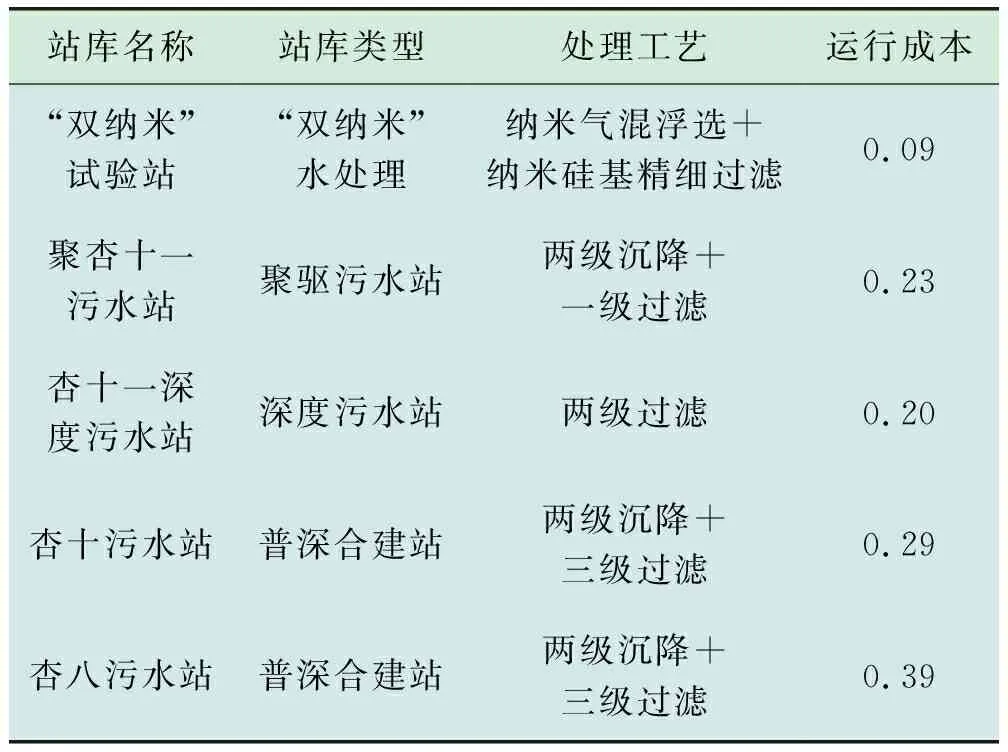

对运行成本(耗电量)进行对比,结果见表6。从表6可以看出,由于“双纳米”水处理工艺相对简化,运行成本低于常规“两级沉降+三级过滤”工艺。

表6 不同类型站库运行成本对比 元/m3

4 结 论

1)通过现场试验明确了“双纳米”水处理技术最佳运行参数:进气压力0.4~0.5 MPa,气水比1∶12~1∶14,收油参数为刮油板运行10 min、停止10 min,反冲洗强度为2.35 L/(m2·s),反冲洗时间一级过滤装置50 min、二级过滤装置30 min。

2)应用“双纳米”水处理技术可以实现了聚驱污水深度处理,解决油田三采开发规模扩大后的水量平衡难题。同时双纳米”水处理技术具备较好的吸附及滤料再生效果,可以实现稳定连续运行。

3)“双纳米”水处理工艺与传统“两级沉降+三级过滤”工艺相比,工艺更为简化,可大幅度降低建设投资及运行成本,具备大规模工业化推广及应用价值。