从失效丙烷脱氢催化剂中回收铂

李红梅,赵金成, 2 *,王 欢,李 勇,张济祥,曾艳萍

从失效丙烷脱氢催化剂中回收铂

李红梅1,赵金成1, 2 *,王 欢3,李 勇3,张济祥1,曾艳萍1

(1. 玉溪师范学院,云南 玉溪 653100;2. 昆明理工大学 材料科学与工程学院,昆明 650093;3. 贵研资源(易门)有限公司,云南 玉溪 651100)

失效丙烷脱氢催化剂以α-Al2O3为载体,由于载体α-Al2O3酸碱不溶的性质,采用盐酸-氯酸钠浸出回收其中的铂。由于失效催化剂积碳较高,为38.84%,先焙烧除碳预处理,再研究温度、液固比、时间等浸出条件对铂浸出率的影响。结果表明,失效催化剂中铂的适宜浸出条件为浸出温度80 ℃,液固比8:1 (mL/g),反应时间60 min,HCl浓度6 mol/L,饱和氯酸钠溶液与原料质量比1:6 (mL/g),此时铂浸出率98.64%,铂得到有效回收。

失效丙烷脱氢催化剂;铂回收;资源再生

丙烷脱氢制丙烯技术主要有催化脱氢和氧化脱氢两种,催化脱氢已经实现工业化。用于丙烷催化脱氢制丙烯的催化剂主要包括铂基和铬基催化剂两大类[1-3]。丙烷脱氢反应需要在高温下进行,高温加速了催化剂积炭。因为催化剂积炭和高温导致铂晶粒烧结,使得催化剂催化活性降低,在反应一段时间后就需要重新再生,来修复催化剂功能[4-5]。积炭沉积于催化剂表面阻断催化剂的活性位点,导致催化功能丧失,最终使催化剂失效[6]。失效催化剂中含有活性金属铂,是重要的含铂二次资源,必须进行回收[7]。

从失效石油化工铂催化剂中回收铂,湿法工艺主要包括载体溶解法、活性组分浸出法和全溶解法等[8]。郑远东等[9]采用“氯化浸出-离子交换”工艺处理α-Al2O3载体废催化剂,铂收率95%。Shams等人[10]研究了用浓盐酸和硝酸作为氧化剂浸出Pt/α-氧化铝中的铂,浸出30 h铂浸出率约98%。使用氰化物浸出,大约1 h内铂浸出率95%。

本论文针对以α-Al2O3为载体的失效丙烷脱氢催化剂,经氧化焙烧预处理去除积碳后,采用活性组分浸出法,盐酸加氯酸钠氧化浸出回收铂。

1 实验

1.1 试剂及设备

实验过程中使用的试剂盐酸和和氯酸钠等均为分析纯试剂。主要设备包括高温马弗炉、恒温水浴锅、循环水式真空泵等。分析检测设备包括Rigaku Smart Lab 9Kw型X射线衍射仪(XRD)、X射线荧光光谱仪(XRF)、电感耦合等离子体原子发射光谱仪(ICP-AES,美国PE公司Optima 5300DV)、电子探针显微分析仪(EPMA,JXA-8230型)、热分析仪(Netzsch STA409PC)、红外碳/硫分析仪等。

1.2 实验原料

以某石油化工企业的失效丙烷脱氢催化剂为原料。催化剂载体主要为α-Al2O3,呈球状(直径约2 mm),表层包覆有机物和积碳,为灰色-浅褐色夹杂,如图1所示。采用XRF测定催化剂成分,采用红外碳/硫分析仪测定积碳含量,采用ICP-AES测定铂含量,经分析催化剂中金属铂含量为1654 g/t。

图1 失效催化剂外观

1.3 实验方法

针对α-Al2O3载体酸碱不溶的特性,采用湿法工艺首先考虑选择性浸出活性组分铂,载体留在渣中,实验流程如图2所示。

图2 实验工艺流程

实验过程包括焙烧和氧化浸出两个阶段。在焙烧阶段,称取一定量失效催化剂,放入瓷钵中,将瓷钵放入马弗炉,升温焙烧一段时间除积碳,冷却至室温后取出,称重,计算烧损率。在浸出阶段,称取一定量焙烧后的失效催化剂转入锥形瓶,分别按不同的实验条件加入浸出试剂盐酸和氯酸钠,放入水浴锅中加热浸出铂,然后过滤,得到浸出液1;不溶渣1再次进行焙烧,然后重复酸溶浸出铂,过滤得到的浸出液2与浸出液1合并回收铂;浸出液取样ICP-AES分析铂含量,不溶渣2烘干称重,分析铂含量,计算铂浸出率。

1.4 测定和计算

原料、不溶渣和试验过程中溶液中的铂含量用ICP-AES分析,其中原料和不溶渣先经过消解罐高温高压浸出铂后再分析铂含量;原料主体成分采用XRF、碳硫仪分析测定;失效催化剂原料和不溶渣的物相采用XRD分析。

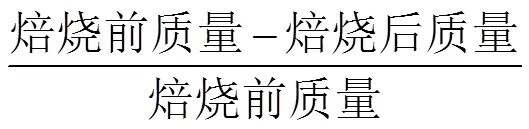

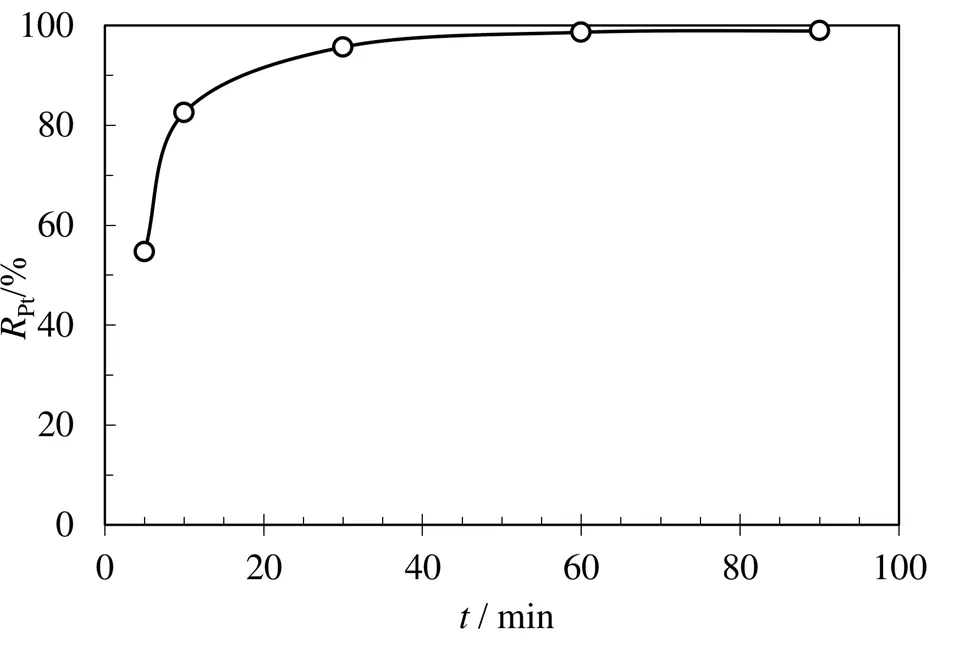

采用下式计算烧损率和铂浸出率:

2 结果与讨论

2.1 原料特征分析

失效催化剂表层容易摩擦脱落。取失效催化剂用研钵轻轻研磨,分别取催化剂脱落的表面层和除去表面层的内部部分进行ICP-AES分析,催化剂表面层物料含铂2967 g/t,内部物料含铂1345 g/t。失效催化剂内部颜色呈黑色,含大量积碳,积碳是影响铂浸出的关键因素。为考察积碳分布,将催化剂焙烧后对断面进行观察。

取催化剂原料100 g放入瓷钵中,放入马弗炉升温至750 ℃或者950 ℃,保温焙烧4 h,冷却至室温后取出,催化剂断面外圈部份呈灰白色,内部呈黑色。分别将在不同温度焙烧后的催化剂小球,进行镶嵌制样并粗磨至小球中部,得到一个平整的中部断面,然后进行电子探针显微分析(EPMA),样品微观形貌如图3所示,外圈和内部的微区成分分析结果如表1所列。

图3 催化剂经750 ℃(左)和950 ℃(右)焙烧后的断口SEM图像

表1 失效催化剂断面元素含量

Tab.1 Element content of spent catalyst /%

由图3和表1可知,750 ℃温度焙烧的催化剂内部部分还存在大量的积碳,能谱显示内部黑色部分含碳量达到32.71%,外层白色部分未检测到炭含量。950 ℃高温焙烧后,含积碳区域缩小,内部碳含量减小至11.62%。可以升高焙烧温度和延长焙烧时间除去积碳。

用Al2O3坩埚盛装失效催化剂,以10 ℃/min的升温速率从室温升至1000 ℃,气氛为模拟空气气氛,热重-差热分析(TG-DSC)结果如图4所示。结果表明,催化剂从升温100 ℃开始,一直持续失重,TG曲线显示总失重为9.22%,DSC曲线显示在550 ℃出现一个放热峰。失重是由于样品中的积碳和有机物与氧气反应生成二氧化碳,并出现放热峰。

图4 失效催化剂的热重-差热曲线

2.2 失效催化剂焙烧除碳预处理

根据原料成分分析结果,除主体成分Al2O3外,失效丙烷脱氢催化剂中含有大量积碳,必须首先进行焙烧除碳,再浸出铂,否则积碳会降低铂浸出率。

取失效催化剂200.05 g放入瓷钵中,放入马弗炉(炉门未完全封闭),升温至750 ℃,保温焙烧4 h,冷却至室温后,将瓷钵中的失效催化剂取出,净质量168.75 g,烧损率15.65%;再次将失效催化剂放入马弗炉,在950 ℃保温焙烧3 h,冷却至室温后取出,净质量127.30 g,烧损率24.56%。两次焙烧总烧损率36.37%。焙烧除去的物质为失效催化剂的积碳和有机物,从烧损率和原料中的碳含量数据对比可知,焙烧2次后原料中的有机物和积碳基本除去。经分析焙烧后的催化剂中铂含量为1993 g/t。Bao等[11]研究了Pt/氧化铝催化剂和Pt-Sn/氧化铝催化剂在丙烷脱氢中的失活行为、焦炭结构和焦炭位置。结果证实,所有废催化剂的焦炭结构均为类石墨碳。

2.3 浸出条件优化

经过高温焙烧后的催化剂,铂含量为1993 g/t,直接添加试剂浸出铂,HCl浓度6 mol/L,饱和氯酸钠溶液与原料质量比1:6 (mL/g),研究了浸出温度、液固比、浸出时间等因素对铂浸出率的影响。

2.3.1 浸出温度的影响

称取焙烧后失效催化剂30 g共5份,分别放入锥形瓶中,按液固比6:1 (mL/g),加入6 mol/L HCl溶液180 mL,再加入饱和氯酸钠溶液5 mL,在恒温水浴锅中分别在30、45、65、80、95 ℃浸出10 min,浸出后过滤,ICP-AES分析浸出液中铂含量,计算浸出率,结果如图5所示。

图5 浸出温度对铂浸出率的影响

由图5可知,铂的浸出率随温度升高而增大。当浸出温度为80 ℃时,铂浸出率53.30%。继续升高温度,铂浸出率变化不大。当浸出温度为95 ℃时,铂浸出率为58.00%。当浸出温度较高时,溶液中盐酸挥发损失较快,不利于铂的浸出,因此选择浸出温度80 ℃较合适。

2.3.2 浸出液固比的影响

称取焙烧后失效催化剂30 g共5份,分别放入锥形瓶中,浸出温度为80 ℃,按液固比(mL/g) 4:1、6:1、7:1、8:1、10:1分别加入6 mol/L HCl溶液,再加入饱和氯酸钠溶液5 mL作为氧化剂,在恒温水浴锅中80 ℃浸出10 min,浸出后过滤,ICP-AES分析浸出液中铂含量,计算浸出率,结果如图6所示。

图6 液固比对铂浸出率的影响

由图6可知,铂浸出率随液固比增大而增大。当液固比为8:1时,铂浸出率81.12%。继续增大液固比为10:1,铂浸出率83.13%,浸出率变化不大。液固比增大,试剂消耗增多,废水量变大,对成本和环境保护都不利,因此选择液固比为8:1较合适。

2.3.3 浸出时间的影响

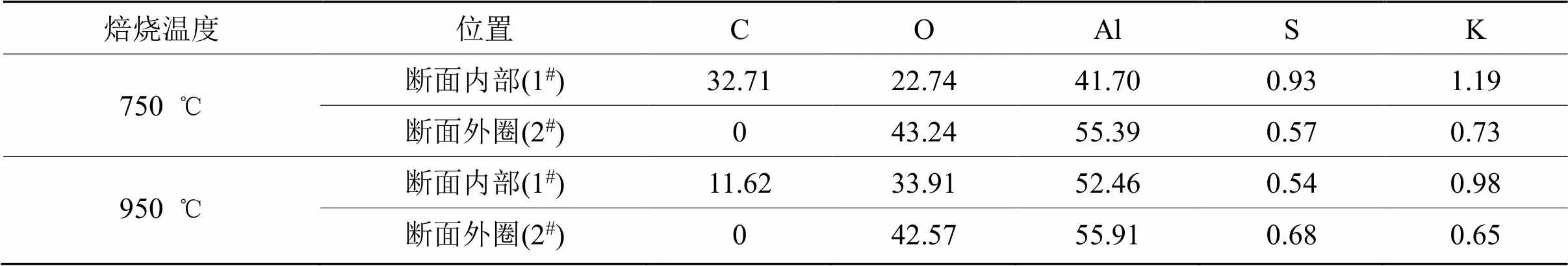

称取焙烧后的物料30 g 5份,分别放入锥形瓶中,浸出温度为80 ℃,按液固比8:1加入6 mol/L HCl溶液,再加入饱和氯酸钠溶液5 mL作为氧化剂,在恒温水浴锅中分别浸出5、10、30、60和90 min,浸出后过滤,ICP-AES分析浸出液中的铂含量,计算浸出率,结果如图7所示。

由图7可知,铂浸出率随浸出时间延长而增大。当浸出时间为10 min时,铂浸出率82.56%;当浸出时间为60 min时,铂浸出率98.64%。继续延长浸出时间至90 min,铂浸出率变化不大。因此选择浸出时间60 min较合适。

图7 浸出时间对铂浸出率的影响

基于上述实验,失效丙烷脱氢催化剂中铂的适宜浸出条件为,浸出温度80 ℃,液固比8:1,反应时间60 min,HCl浓度6 mol/L,饱和氯酸钠溶液加入量5 mL,此时铂浸出率98.64%。

2.4 放大试验

取失效丙烷脱氢催化剂1000 g,将试样放入瓷钵中放入马弗炉,升温至750 ℃,保温焙烧4 h,再继续升温至950 ℃,保温焙烧3 h,冷却至室温后取出,称重663.77 g,烧损率33.62%。然后在最适宜条件下浸出,饱和氯酸钠溶液加入量为150 mL,反应结束后过滤,不溶渣烘干净重469.2 g,渣率46.92%,渣中含铂45 g/t,浸出液含铂1.63 g,以不溶渣中含铂量计算铂浸出率为98.72%。

2.5 浸出前后物料对比

对比测定了失效催化剂原料和放大实验所得不溶渣的化学成分,如表2所列。表2数据可见,浸出后催化剂中的铂含量由1650 g/t降至30 g/t,实现了铂的高效回收;除载体α-Al2O3之外的其他组分含量均明显降低。对催化剂和不溶渣进行XRD分析,如图8所示。

表2 催化剂浸出前后的化学成分(质量分数)

Tab.2 Chemical composition (mass fraction) of catalys before and after leaching /%

图8 失效催化剂原料(a)和不溶渣(b)的XRD图谱

图8表明,催化剂原料以α-Al2O3为主晶相,还检测到碳C相,衍射图中没有出现Pt衍射峰。可能原因是铂在载体上含量较低或者小晶粒尺寸低于XRD检测极限。不溶渣也主要是α-Al2O3相,对比催化剂原料和不溶渣衍射图,不溶渣中碳元素对应的衍射峰明显减弱,表明焙烧预处理已除去大部分积碳。

3 结论

1) 失效丙烷脱氢催化剂积碳含量达38.84%,催化剂内部也有渗碳,在马弗炉中750 ℃焙烧4 h,烧损率为15.65%;再次将失效催化剂放入马弗炉950 ℃焙烧3 h,烧损率24.56%。焙烧除去的物质为失效催化剂的积碳和部分有机物。

2) 失效催化剂中的积碳是影响铂浸出率的关键因素,催化剂需先进行焙烧尽可能除去碳,再浸出铂,否则积碳会降低铂的浸出率。

3) 铂的浸出率随温度升高、液固比增大和浸出时间延长而增大,但出于对成本、能源消耗和环境保护方面的考虑,铂的适宜浸出条件为,浸出温度80 ℃,液固比8:1,反应时间60 min,HCl浓度6 mol/L,饱和氯酸钠用量与原料质量比1:6,此时铂浸出率达到98.64%。

[1] 李泊源, 朱士贞, 王康, 等. 氧化铝煅烧温度对丙烷脱氢催化剂性能的影响[J]. 化学工业与工程, 2022, 39(1): 33-39.

LI B Y, ZHU SH ZH, WANG K, et al. Effect of calcination temperature of alumina on performance of propane dehydrogenation catalysts[J]. Chemical Industry and Engineering, 2022, 39(1): 33-39.

[2] 陈冲, 胡忠攀, 张守民, 等. 丙烷直接脱氢制丙烯催化剂的研究进展[J]. 石油学报(石油加工), 2020, 36(3): 639-652.

CHEN C, HU Z P, ZHANG S M, et al. Advance in the catalysts of direct dehydrogenation of propane to propylene [J]. Acta Petrolei Sinica (Petroleum Processing Section), 2020, 36(3):639-652.

[3] ZHANG H L, JIANG Y X, DAI W W, et al. Catalytic dehydrogenation of propane over unconventional Pb/SiO2catalysts[J]. Fuel, 2022, 318: 123532.

[4] 师连杰, 李博, 李长明. 丙烷脱氢催化剂积炭失活机理研究进展[J]. 江西化工, 2022, 38(3): 70-73.

SHI L J, LI B, LI C M. Research progress on deactivation mechanism of carbon deposition in propane dehydroge- nation catalyst[J]. Jiangxi Chemical Industry, 2022, 38(3): 70-73.

[5] 张海娟, 王振宇, 李江红, 等. 反应条件对丙烷脱氢催化剂积炭行为的影响[J]. 天然气化工, 2014, 39(2): 38-42.

ZHANG H J, WANG Z Y, LI J H, et al. Effect of reaction conditions on coke formation over the catalyst for propane dehydrogenation[J]. Natural Gas Chemical Industry, 2014, 39(2): 38-42.

[6] DENG L D, ZHOU Z J, SHISHIDO T. Behavior of active species on Pt-Sn/SiO2catalyst during the dehydrogenation of propane and regeneration[J]. Applied Catalysis A: General, 2020, 606, 117826.

[7] 王欢, 吴喜龙, 熊庆丰, 等. 加压碱溶综合回收失效重整催化剂中的铂和铝[J]. 贵金属, 2021, 42(3): 47-50.

WANG H, WU X L, XIONG Q F, et al. Study on comprehensive recovery of platinum and aluminum in spent reforming catalysts by pressurized alkali dissolution [J]. Precious Metals, 2021, 42(3): 47-50.

[8] 赵雨, 吴喜龙, 王彪, 等. 载体溶解法回收失效Pt/TiO2催化剂中的铂[J]. 贵金属, 2021, 42(4): 37-40.

ZHAO Y, WU X L, WANG B, et al. Recovery of platinum in spent Pt/TiO2catalyst by carrier dissolution method [J]. Precious Metals, 2021, 42(4): 37-40.

[9] 郑远东, 廖秋玲. 从α-Al2O3载体废催化剂中回收铂[J]. 中国资源综合利用, 2015, 33(1): 38-39.

[10] SHAMS K, GOODARZI F. Improved and selective platinum recovery from spent alpha-alumina supported catalysts using pretreated anionic ion exchange resin[J]. Journal of Hazardous Materials, 2006, 131(1/3): 229-237.

[11] BAO K V, SONG M B, AHN I Y, et al. Location and structure of coke generated over Pt-Sn/Al2O3in propane dehydrogenation[J]. Journal of Industrial and Engineering Chemistry, 2011, 17(1): 71-76.

Recovery of platinum from spent propane dehydrogenation catalyst

LI Hongmei1, ZHAO Jincheng1, 2 *, WANG Huan3, LI Yong3, ZHANG Jixiang1, ZENG Yanping1

(1. Yuxi Normal University, Yuxi 653100, Yunnan, China; 2. Faculty of Materials Science and Engineering, Kunming University of Science and Technology, Kunming 650093, China; 3. Sino-Platinum Metals Resources (Yimen) Co. Ltd., Yuxi 651100, Yunnan, China)

The catalyst for the dehydrogenation of propane is supported by α-Al2O3, and the active metal is platinum. Given that α-Al2O3is insoluble either in acid or in alkali, a mixture of hydrochloric acid and sodium chlorate was used in the present study to leach platinum from α-Al2O3.Because the spent catalyst usually has a high content of carbon deposition, usually up to 38.84%, the pretreatment of calcination was carried out to remove carbon. And then the influence of leaching conditions on the leaching rate of platinum was investigated. The results showed that the optimum leaching conditions of platinum from the spent catalyst were as follows: leaching temperature 80°C, liquid-solid ratio 8:1, reaction time 60 min, HCl concentration 6 mol/L, the ratio of saturated NaClO3to raw material 1/6 (mL/g). Under these conditions, the leaching rate reached as high as 98.64%, indicating the recovery of platinum was well achieved.

spent propane dehydrogenation catalyst; platinum recycling; resource regeneration

TF833

A

1004-0676(2023)04-0043-05

2022-11-01

云南省科技人才和平台计划项目(2018HB110);云南省应用基础研究计划面上项目(2016FB091、2017FB145);云南省高层次人才培养支持计划项目(YNWR-QNBJ-2020-011)

李红梅,女,博士,研究员;研究方向:稀贵金属资源再生与分离;E-mail: lhmhyq@126.com

赵金成,男,工程师;研究方向:贵金属材料、贵金属资源再生与分离;E-mail: 360196038@qq.com

——会偷偷侵蚀你的发动机!