不同功率微波预处理煤样增透效果及能量变化研究

齐消寒,王品,侯双荣,刘阳,朱同光

辽宁工程技术大学安全科学与工程学院,辽宁葫芦岛 125105;矿山热动力灾害与防治教育部重点实验室(辽宁工程技术大学),辽宁葫芦岛 125105

随着煤炭开采深度的逐渐增加,煤与瓦斯突出动力灾害防治形式愈加严峻。煤作为一种孔裂隙双重介质,内部裂隙交错分布,应力分布情况复杂,对吸附在煤基质孔隙中瓦斯的运移有较大约束,也导致在抽采过程中经常发生瓦斯流量衰减、抽采困难且效率低等问题[1]。强化瓦斯抽采是解决这些灾害事故的重要技术手段,而煤岩渗透性直接决定着瓦斯抽采效率。因此,煤层透气性增强研究急需进一步深入和创新。除了水力压裂[2-3]、水射流割缝[4]、超前钻孔[5]、松动爆破[6]等已经在井下得到实际应用的增透技术之外,近几年国内外学者相继提出了液氮致裂[7]、超临界CO2增透[8]、高压电脉冲冲击法[9]、生物增透[10]等新型增透技术。这些技术虽具有一定可行性,但在应用方面还存在一定局限性。

早在20 世纪末,KINGMAN 等[11]分析了关于煤炭微波处理的研究基础及实验规模数据。进入21世纪,关于微波辐射对煤岩的影响有了深入的研究。王卫东等[12]研究褐煤内部水分在微波场中的变化规律,分析了微波辐射功率和初始含水率对微波干燥脱水的影响。HONG 等[13-14]通过对比分析不同功率辐射下煤样的温度、质量、比热容,研究微波辐射对煤体岩石物理特性以及对煤芯孔隙结构和气体渗透性的影响,表明微波加热后,煤的孔隙率明显增加,但分形维度下降。胡国忠等[15]研究煤岩在微波辐射下的动态破坏时间、相关能量指数、单轴抗压强度和纵波波速的变化规律,得出最优化降低煤岩冲击倾向性的微波参量范围。单鹏飞等[16]对比不同含水率富油煤辐射前后的物理力学性质得出,微波对煤样性质改变的影响相较于水更大。

在微波辐射提高煤岩渗透性的实验研究方面,KUMAR 等[17]通过短脉冲、高能量的微波辐射煤岩,得出微波可能会加强水平井筒和现有裂缝网络之间的沟通,从而提高气体回收率及促进CO2的注入。李贺等[18-19]通过控制对煤样的微波辐射时间,研究煤岩孔裂隙的结构演化规律,发现微波辐射煤岩后,由于热应力会导致煤岩原生裂隙发育同时产生新裂隙,从而使煤岩渗透率增大,超声波波速减小。LI 等[20-21]研究发现,微波辅助热解会极大促进煤体孔裂隙的发育贯通,从而提供充足的渗流空间。MA 等[22]探讨了不同微波功率、不同辐照时间、不同能量输入与煤的渗透性之间的关系。胡国忠等[23]探索煤样所含水分对微波增透效果的影响,揭示了不同含水煤体经过微波辐射后孔隙的数量、尺度、连通性以及煤体的核磁渗透率和表面裂隙的演化规律,得出微波辐射后煤体微孔的数量与体积减少、煤体中孔和大孔及微裂隙的数量与体积均增加,且不同孔隙之间的连通性更加完好,但与含水多少无关。曹轩[24]在物理实验与理论分析相结合的基础上,对微波脱水期内煤体的热梯度作用进行研究,阐述了微波对含水煤体结构演化和致裂增透作用的影响机制。林柏泉等[25]分析不同增透技术的应用及理论研究现状,研究了微波循环作用在煤体内部造成热量持续累积,对煤体孔隙结构演化的影响。JEBELLI 等[26]考虑煤的点火温度,模拟了与采矿环境非常相似的较大体积煤矿空间,设计了一种便携式小型微波枪,为微波致裂在井下应用提供依据。

综上分析,目前文献大多基于微波辐射原理及煤岩自身物性变化来研究微波辐射对煤岩的影响,而针对不同功率微波在煤岩破坏过程的影响研究较少。因此,本文基于煤样特征参数(如弹性模量、泊松比、抗压强度等)的变化,结合不同功率微波致裂煤岩实验过程中的宏观体变形演化规律对煤的力学渗流特性进行分析,探究不同功率微波辐射前后煤岩的能量演化规律,为微波致裂技术应用到低渗煤层瓦斯增透增产提供参考。

1 实验设备及方案

1.1 煤样制备

实验煤样为贫煤,取自潞安王庄煤矿9106 工作面。将大块煤通过电动钻孔取芯机抽取成直径50 mm 的圆柱煤芯,然后利用切割磨平一体机和双端面磨平机将煤柱两端切割磨平,加工为符合国家标准的50 mm×100 mm 煤样(图1)。使用HC-U7系列非金属超声检测分析仪对煤样进行超声检测,将纵波波速在1.75 ~1.95 km/s 范围内的煤样作为实验用件。在制取煤样过程中煤样被水浸湿,为避免煤样含水率差异影响实验结果,将煤样放置鼓风干燥箱中维持40 ℃烘干48 h 以上,从而让煤样含水率接近原始状态。

1.2 实验设备

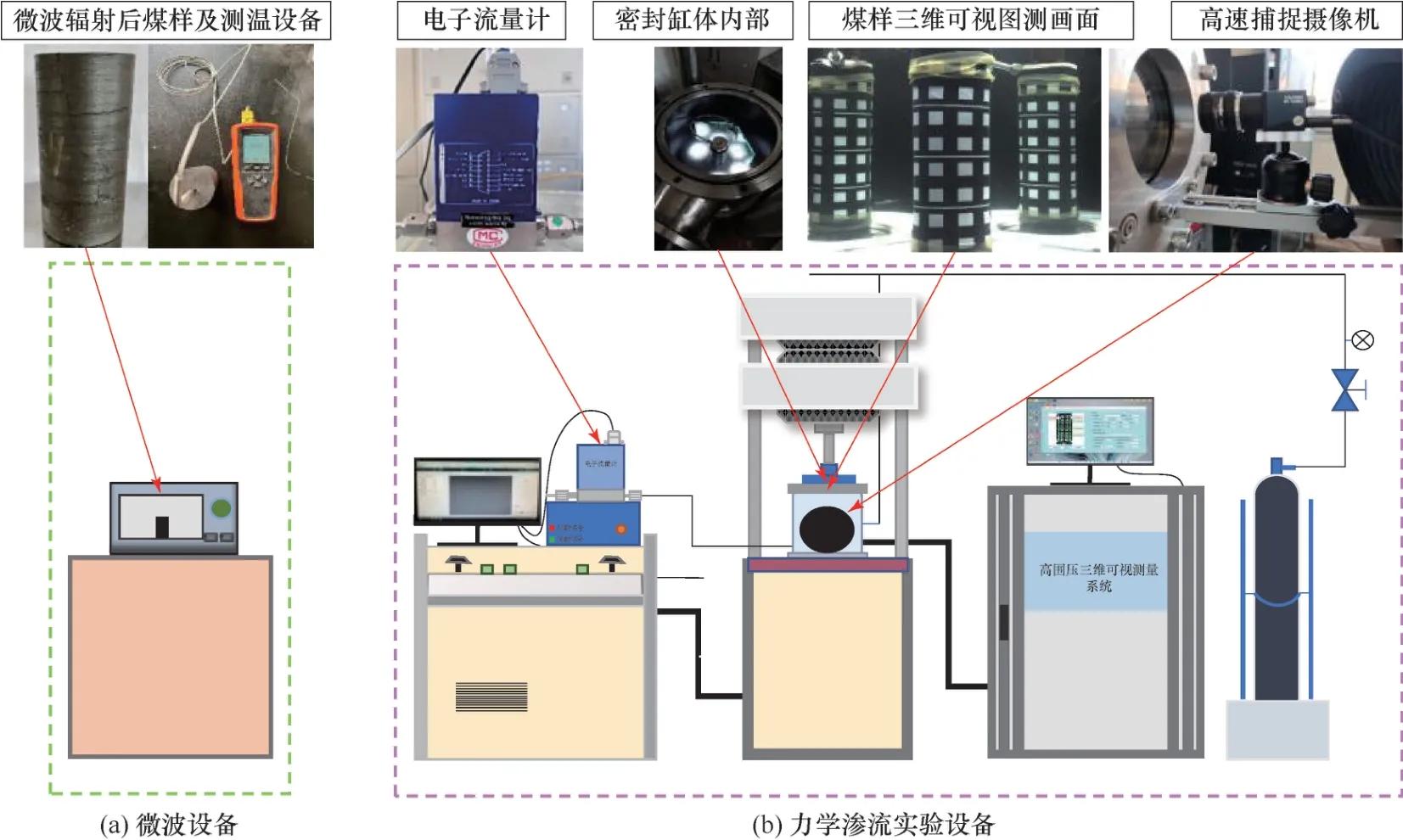

相关实验均在辽宁工程技术大学安全科学与工程学院重点实验室进行,实验设备包括微波设备、力学渗流实验设备等。

微波设备为常规可调节功率微波加热器,预处理后煤样温度使用高精度热电偶温度计测量。具体测温方式为:将煤样与测温件(测温件上端向煤样内部打入直径5 mm,深度50 mm 的孔洞,用来插入测温探头读取煤样内部温度)一起放入微波加热器,辐射结束后立即将测温探头插入测温件上端孔洞进行温度测量,取出煤样冷却至室温后进行实验。

力学渗流实验设备包括伺服万能实验机和高围压三维可视测量系统两部分,均由计算机主控且实时记录数据。伺服万能实验机以油压为动力向煤样提供轴向载荷,最大可提供轴向力150 MPa。高围压三维可视测量系统以密封缸体注水饱和的方式输出静水压,最大可提供围压10 MPa。通过高速摄像机拍摄煤样在压缩过程中包裹在外层图测膜上的192 个角点的位移变化,利用软件将角点位移变化绘制成煤样体应变场等值线变化图,可直观呈现煤样破环前后的变形情况(图2)。

图2 实验装置示意图Fig.2 Experimental setup

1.3 实验方案及步骤

首先,制备的煤样烘干后,按照取自同一煤块作为分类条件进行分批存放,选其中一批作为本次实验所用煤样。

其次,分别进行4 组实验,每组煤样不少于3个。设置其中1 组作为对照组,不进行微波辐射;其余3 组煤样分别进行功率200 W、400 W、600 W的微波辐射预处理,辐射时间为3 min,微波处理后煤样内部温度远低于煤的燃点(表1)。

表1 预处理煤样参数Table 1 Parameters of pre-treated coal samples

最后,煤样制备完成后进行力学渗流实验。实验操作步骤如下:

(1) 首先借助承膜筒先将黄色橡胶膜和图测膜依次包裹在煤样外侧,并在煤样两端各垫一张细纱网,防止煤样破碎后煤渣堵塞气体通道;其次,将煤样放置在密封缸中出气孔上,图测膜正面四列白色方块正对摄像机镜头;然后将带有进气孔的透水石放置在煤样上方,用橡皮筋勒住上下两端,保证煤样与水隔绝;最后,通过注水口向密封缸注水,同时用密封盖封住缸体上端,当水从密封盖上端出水口缓缓流出时,表明水位已达实验要求,关闭注水口和出水口,此时缸体密封。

(2) 通过计算机控制4 组实验的围压,加载方式及速率和气体压力均保持不变。在计算机中输入相应参数,以0.02 MPa/s 的速率将密封缸中的静水压力加载至预设值3 MPa,此时保持σ1=σ2=σ3(图3)。

图3 煤样受力情况示意图Fig.3 Force analysis on the coal sample

(3) 通入压力1 MPa 的气体,打开电子流量计监测流量,待稳定后采用位移加载的方式施加轴压,设定速率为0.2 mm/s,加载至煤样破碎。

其余煤样重复上述步骤,相应参数依照实验方案进行输入,实验流程如图4 所示。

2 力学渗流实验结果与分析

2.1 微波作用下煤样力学参数

整理应力-应变数据,计算得到煤样在不同功率微波辐射下的力学参数(表2)。表2 中4 组方案对应试件的弹性模量与泊松比是多次实验结果的平均值。

表2 煤样力学参数Table 2 Mechanical parameters of coal samples

对照原煤样,破坏后煤样的峰值应力与泊松比随着微波功率的增加均呈下降趋势(图5)。

图5 不同功率微波下煤样峰值应力变化曲线Fig.5 Curves of peak stress in coal samples under different power microwaves

建立幂函数关系式(1)来表征峰值应力随微波功率的变化趋势:

式中,a、b为拟合参数;σmax为峰值应力,MPa;P为微波功率,W。

煤样微波预处理后外表面裂隙不断发育扩展,随微波功率增加这种现象更加明显(图6)。内部由于极性物质分布错乱,微波作用导致极性分子高速旋转、摩擦及碰撞现象更加显著,电磁能转变为热能,并通过热对流与热传导的方式向外部煤基质释放,煤内水分蒸发使裂隙坍塌崩坏。不同位置的水分子及矿物质对微波辐射能的接收程度不同,形成不同温度梯度,从而产生热应力撕裂煤体,最终导致煤样抗压强度减弱(图7)。

图6 不同功率微波预处理煤样表面裂纹分布Fig.6 Distribution of cracks on the surface of coal samples pretreated with different power microwave

图7 微波降低煤样抗压强度原理示意图Fig.7 The mechanism of microwave reducing the compressive strength of coal samples

随微波功率上升,弹性模量呈现先降后升趋势,相对原煤样,200 W、400 W 和600 W 预处理煤样弹性模量分别下降了 31.24%、37.98%、26.04% ,400 W 微波对煤样力学性能影响最大,受压变形程度更明显。

2.2 微波作用下煤样力学曲线

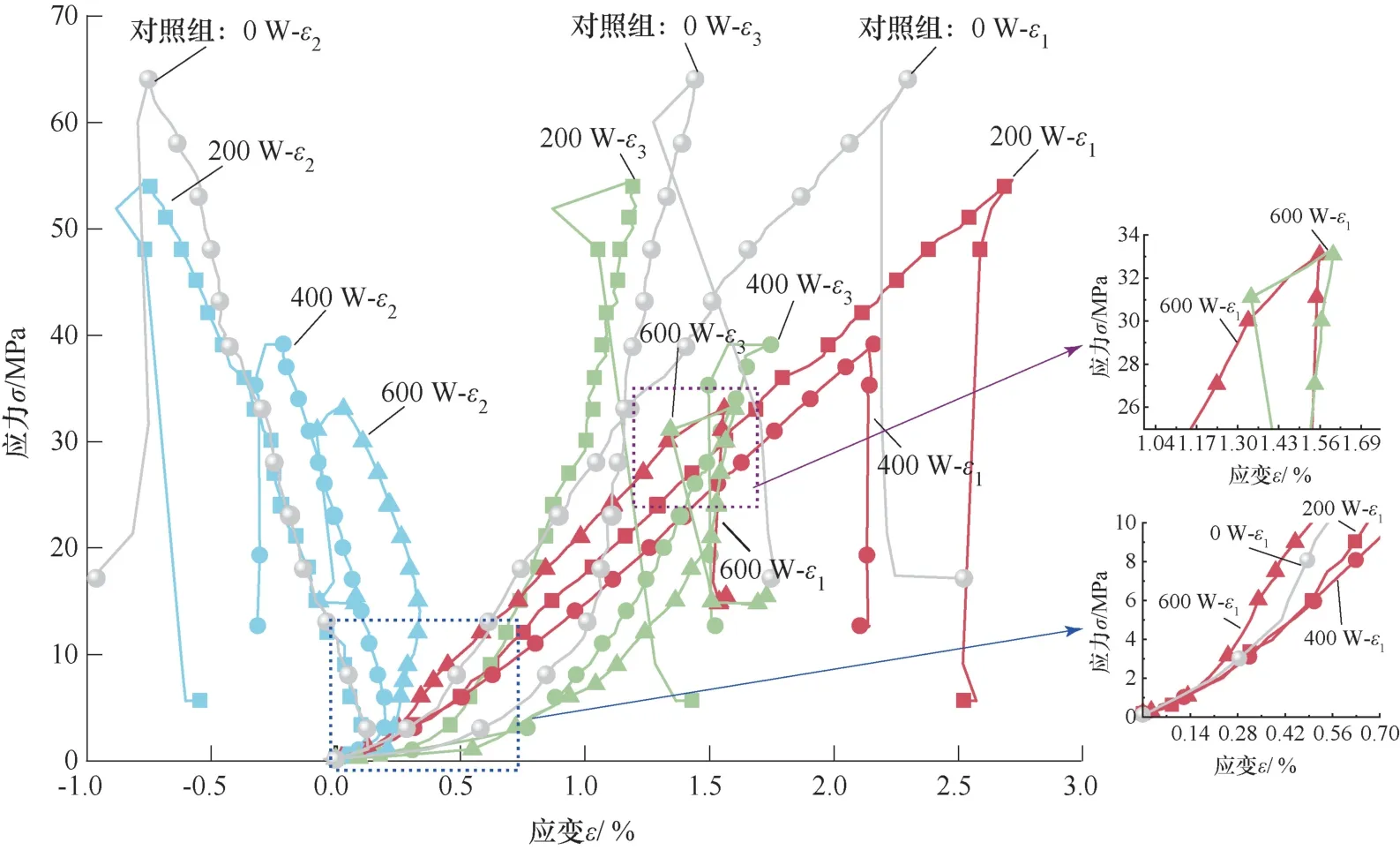

图8 为煤样加载过程中轴向应变、径向应变、体应变与应力关系曲线的总体变化趋势。

图8 不同功率微波辐射下煤样应力-应变曲线Fig.8 Stress-strain curves of coal samples under different power microwave radiation

图中煤样整体应变以压缩为“正”,膨胀为“负”。分析4 组煤样轴向应力-应变曲线可以看出,在破坏的4 个阶段(压密阶段、弹性阶段、屈服阶段、破坏阶段)中:在压密阶段,4 组轴向应变与应力关系曲线的斜率均呈现逐渐增大趋势,接近二次函数关系;在弹性阶段,煤样内部裂隙大部分发生闭合,曲线呈线性增长,微波作用后此阶段曲线的斜率均低于不经过微波处理的曲线斜率,微波注热处理后煤样干燥,脆性增加,且内部已产生损伤,煤样弹性阶段持续时间变短,煤样的力学性能受微波作用影响较大;在屈服阶段,煤样受微波辐射影响抗压能力减弱,随微波功率增加煤样进入屈服阶段的时间更早;在破坏阶段,随微波功率增加,煤样破坏峰值降低,相比对照组分别降低了13.44 %、28.26 %、15.14 % ,达到应力峰值后,煤样所受应力瞬间跌落,应变达到最大程度,最终达到某一稳定范围,即煤样受压破坏后的残余强度。综合分析,微波功率越高,煤样径向及体应力-应变曲线整体应变值越大,煤样扩容膨胀越明显。

体应变等值线及煤样破坏形态如图9、图10所示。

图9 煤样破坏变形状态等值线场Fig.9 Contour field of coal sample damage deformation state

图10 煤样破坏形态实物Fig.10 Physical destruction of coal samples

由图9、图10 可知,原煤样体应变等值线场图杂乱程度轻,破碎程度低,破坏位置集中,破坏模式为标准剪切破坏;200 W 微波作用下,体应变等值线场上端出现明显凹凸,煤样破坏位置相比原煤样更加分散,破碎程度较高,最终破坏状态碎屑增加;400 W 微波作用下,体应变等值线场从上端至下端明显贯穿,煤样破碎程度更高,出现不规则网状裂隙;600 W 微波作用下,体应变等值线场上端部分出现多个明显凸出,煤样破坏后产生更多粉末。

综上所述,相比原煤样的体应变等值线场,微波作用后煤样的体应变等值线场分布明显更加杂乱,且随功率增加破碎程度越显著,破坏状态下产生粉末越多。

2.3 微波作用下煤样渗流规律

假定煤样内气体流动符合Darcy 定律[27],根据式(2),可将流量转化为渗透率(图11),从而对比分析4 组煤样的渗流规律。

图11 不同功率微波作用下煤样渗透率变化曲线Fig.11 Variation curve of coal sample permeability under the action of microwave with different power

式中,k为渗透率,10-10cm2;Q为标准状况下通过煤样的气体流量,cm3/s;p0为出气口气体压力,取标准大气压0.1 MPa;L为煤样高度,cm;μ为25 ℃下气体的动力黏度,MPa·s;A为煤样端面面积,cm2;p1为实验设定气体压力,MPa。

4 组煤样的渗透率在煤样破坏过程的四个阶段均呈现先缓慢下降、然后稳定、最后急速上升的演化趋势(图11)。压密阶段煤样内部孔裂隙随着加载不断压缩闭合,渗透率下降;弹性阶段渗透率下降趋势逐渐缓和,最终达到最小值,并在屈服阶段依然持续,无明显变化;直至煤样破坏,渗透率迅速提高。

拟合不同功率微波预处理煤样初始渗透率,发现对数函数拟合的相关性系数最佳:

式中,a、b、c为拟合参数;k0为初始渗透率,10-10cm2。

图12 为煤样初始渗透率随微波功率变化关系的拟合曲线。煤样经过微波预处理后初始渗透率随着微波功率的增加呈现上升趋势,主要由于原煤样中含有一定的水,微波作用下煤样内部温度升高能够有效干燥煤体,解除水锁效应,从而疏通瓦斯运移通道,扩大渗流空间;同时,微波作用还会促进煤样内部结构发生损伤,扩大气体运移通道。这表明微波功率越高,对煤层瓦斯高效抽采的促进作用越明显。

图12 微波功率与煤样初始渗透率拟合曲线Fig.12 Fitting curve of microwave power to initial permeability of coal samples

3 微波功率对煤样能量演化的影响

3.1 煤样能量演化模型

谢和平等[28]指出,煤岩破坏是能量耗散与能量释放的综合结果。煤样在加载实验过程中,各能量变化始终发生在密封缸体中,近似认为煤样与外界没有发生能量交换[29]。根据热力学第一定律,煤样在加载过程中吸收的总能量满足以下关系:

式中,U为煤样吸收的总能量,MJ/m3;Ud为煤样耗散能,MJ/m3;Ue为煤样释放的弹性能,MJ/m3。

展开式(4)可表示为

式中,σ1、σ2、σ3分别为煤样3 个方向应力,MPa;ε1、ε2、ε3分别为煤样轴向应变、径向应变、体应变,%。

煤样在加卸载过程中会产生轴向与径向两部分弹性能,依据相关文献[29]可知后者远小于前者,在计算过程可忽略不计。实验过程中,煤样弹性能计算式如下:

弹性应变的计算式如下:

式中,Ei为煤样3 个方向的弹性模量,MPa;νi为煤样3 个方向的泊松比。

将式(7)代入式(6),可得

3.2 不同微波功率下煤样能量演化规律

利用式(4)、式(5)、式(8),结合煤样破坏过程应力-应变数据,计算得到4 组煤样各能量变化曲线(图13)。由图13 可知:

图13 不同功率微波作用下煤样能量演化曲线Fig.13 Energy evolution curve of coal sample under the action of microwave with different power

在压密阶段,由于外部载荷影响,煤样内部主要是孔裂隙压缩闭合的过程,几乎所有吸收的总能量U都转化成弹性能Ue,两种能量变化曲线近乎重合,此时煤样耗散能Ud可忽略不计。

在弹性阶段,煤样能量变化主要以总能量U转化为弹性能Ue为主导,耗散能曲线呈缓慢上升趋势,主要表现在煤样产生弹性形变,变形后能够完全恢复,煤样不会发生破坏,此时煤样内部不断积累弹性能Ue。随着轴向力的不断增加内部颗粒之间产生相对位移,煤样吸收的总能量U在这一过程部分转化为耗散能Ud。值得注意的是,当微波功率为600 W 时,出现弹性能Ue大于总能量U的情况。原因可能为:与200 W 和400 W 预处理煤样相比,600 W 预处理煤样的弹性模量更高,强度最低,在承受应力较低时,煤样更多地发生弹性变形,此时煤样弹性能Ue积聚过多。随着应力增加,煤样开始进入屈服阶段,弹性能Ue减少,耗散能Ud增加,与总能量U关系恢复正常。

在屈服阶段,煤样内部发生明显的裂隙扩张及塑性变形,耗散能Ud显著增加,弹性能曲线增长速率逐渐缓和。

在破坏阶段,煤样达到抗压强度后瞬间发生破坏,此时煤样在加载过程中储存的弹性能Ue瞬间得到释放,转化成耗散能Ud。

煤样峰值应力处各能量特征见表3。随着微波功率增加,煤样达到破坏峰值应力处的总能量U与弹性能Ue呈降低趋势,微波作用导致煤样内部结构发生损伤,抗压能力减弱,煤样积聚弹性能Ue的能力减弱。微波功率为200 W 时,相比0 W 各能量变化量较小。当微波功率达到400 W 时,各能量变化量明显变大,此时煤样耗散能Ud最小,占总能量U比值为24% ,煤样积聚的弹性能Ue占总能量U比值最大,为76%。结合图9 可看出,煤样破坏的过程较为缓慢和平稳,逐渐形成不规则网状裂隙,具有较高韧性,不会瞬间发生破坏。

表3 煤样峰值应力处各能量特征Table 3 Characteristics of each energy at the peak stress of coal samples

4 结 论

(1) 微波功率增大,煤样弹性模量呈先降后升趋势,泊松比呈下降趋势,抗压强度减弱。峰值应力与微波功率呈负幂函数关系,400 W 微波预处理对煤样的力学性能影响最大,煤样受压变形程度更加明显。

(2) 微波功率增加,煤样裂隙发育程度大,煤样更容易压密。弹性阶段微波后煤样轴向应力-应变曲线斜率低于原煤样的曲线斜率,且随微波功率增加煤样进入屈服阶段的时间更早。相同应力下,微波功率越大,煤样径向及体应力-应变曲线对应的应变值越大,煤样扩容膨胀越明显。

(3) 微波功率对煤样渗透率影响程度明显。随着微波功率的增加,煤样初始渗透率呈对数函数上升趋势,微波功率越高对煤层中瓦斯高效抽采的促进作用越明显。

(4) 煤样峰值应力处总能量U与弹性能Ue随着微波功率增加呈减小趋势,且各能量变化量明显变大。

(5) 在相同时间照射下,相比200 W 和600 W预处理,400 W 预处理煤样耗散能Ud最小。