C/SiC-ZrB2-TiB2 复合材料的双相流烧蚀性能及抗烧蚀机制

章俭诚,曾毅,胡锦润,李天佑,王佳骏

(中南大学 粉末冶金研究院,长沙 430081)

C/SiC 复合材料具有强度高、韧性好、耐高温、抗氧化等一系列优异的性能,被广泛应用于高速飞行器热结构件[1-5]。随着对航空航天领域探索的逐步深入,飞行器所要面对的热环境愈发复杂[6],对热防护材料性能的要求越来越高。研究人员发现燃料中加入金属粒子[7-8],能提高燃料的比冲,但热防护材料会受大量到高温热流和粒子流相耦合的双相流烧蚀[9]。研究表明,C/SiC 复合材料在1 800 ℃以上的有氧环境下,会发生剧烈氧化而被快速侵蚀[5,10],并且C/SiC 复合材料的单一氧化层难以抵抗粒子冲击带来的剪切作用[11]。因此,有必要提高C/SiC 复合材料的抗氧化和抗粒子冲刷性能,延长材料在高温和高速粒子流冲刷等恶劣环境下的使用寿命。自20 世纪60 年代以来,硼化物超高温陶瓷因高熔点和优秀的抗氧化性能,在飞行器热防护材料上有着广泛的应用[12]。其中,ZrB2是一种具有低成本、低密度、高熔点和优异抗氧化性能的超高温陶瓷,通常被用作提高复合材料抗烧蚀性能的改性组元[13]。TiB2与ZrB2具有相似的结构和优异性能,且ZENG 等[14]研究发现,TiB2的低熔点氧化产物TiO2可提升复合氧化层的自愈合能力,使材料具有更好的抗氧化性能。而且,TiO2还有利于提高ZrO2的韧性[15-17],ZrO2与TiO2的组合有利于氧化层更好地抵御粒子冲刷。因此,本研究采用反应熔渗工艺制备C/SiC-ZrB2-TiB2复合材料,并在单一等离子热流和双相流环境下对材料进行烧蚀测试,分析材料的抗烧蚀机制。

1 实验

1.1 材料制备

以2.5D 碳纤维(PANCf,T700,日本)针刺整体式毡为预制体,丙烯(C3H6)为碳源前驱体,氮气(N2)为稀释气体,采用化学气相渗透法(ZGCJ-250-12 型高温化学气相沉淀炉,辽宁省锦州变压器电炉厂)对预制体进行热解碳沉积,温度为975~1 150 ℃,压力小于10 kPa,得到含热解碳的多孔C/C 复合材料,其密度约为 1.29 g/cm3。

以Si 粉(75 μm)、硼化硅粉(50 μm)、Zr 粉(45 μm)、Ti 粉(45 μm)为原料,采用滚动球磨法制备Si0.65-Zr0.1-Ti0.1-B0.15混合粉末,混粉时间为24 h,转速为50 r/min。通过反应熔渗工艺对多孔C/C 复合材料进行增密,得到C/SiC-ZrB2-TiB2复合材料,其密度约为2.33 g/cm3。所用设备为高温真空感应炉(ZTQ-45-21,上海晨华科技股份有限公司),熔渗温度为1 700~1 900 ℃,熔渗期间保持抽真空状态,保温时间为20 min,随炉冷却。

1.2 烧蚀测试

采用装备有送粉装置的等离子烧蚀设备(DH2080,大豪瑞法有限公司)对C/SiC-ZrB2-TiB2复合材料进行烧蚀测试。烧蚀实验中,以N2为激发气体,发生气Ar 和H2的流量分别为2 000 L/h和180 L/h。通过调节等离子烧蚀设备的电流,改变输出功率,以达到不同的烧蚀温度。等离子设备的喷嘴垂直于样品表面并保持60 mm 的距离。采用光学测温仪和热流传感器(GD-B3-12M,北京东峰科技公司)测量样品表面烧蚀温度以及等离子热流密度。热流密度的范围在5.05~6.23 MW/m2。送粉管被安装于喷嘴上,Al2O3粒子流与等离子热流垂直,烧蚀过程中,粒子流跟随热流一并被冲刷到样品表面。Al2O3粒子流的流量为6 g/min。

将C/SiC-ZrB2-TiB2复合材料分成两组,一组命名为RX1~RX4,样品RX1~RX4 在单一等离子热流的作用下进行烧蚀测试;另一组命名为RS1 和RS2,样品RS1 和RS2 在双相流作用下进行烧蚀测试。通过烧蚀前后的厚度变化计算复合材料在不同烧蚀条件下的线烧蚀率Rl,如式(1)所示:

式中:l0和l1分别为样品烧蚀前后烧蚀中心区域的厚度,mm;t为烧蚀时间,s。

1.3 微观结构表征

通过 X 射线衍射仪(XRD, RigakuD/max-2550VB,日本)分析烧蚀前后样品表面的物相组成。衍射角为5°~80°,扫描速度为5 (°)/min。采用扫描电子显微镜(SEM, PhenomProX,荷兰)分析烧蚀前后C/SiC-ZrB2-TiB2复合材料的表面微观形貌和截面显微结构。采用能谱仪(EDS)分析复合材料烧蚀前后的元素组成和分布,并进一步采用电子探针(EPMA, Jxa8230,日本)检测元素的分布。

2 结果

2.1 烧蚀前显微结构

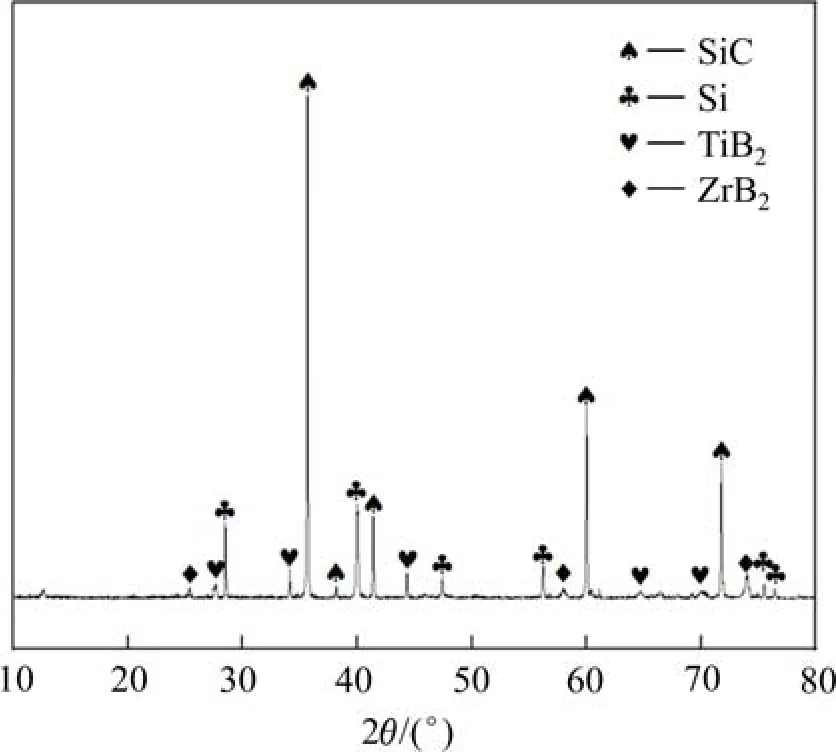

图1所示为C/SiC-ZrB2-TiB2复合材料烧蚀前的表面XRD 图谱。由图可知,复合材料烧蚀前的陶瓷相主要由SiC、TiB2、ZrB2和残余Si 组成。

图1 C/SiC-ZrB2-TiB2复合材料烧蚀前的表面XRD 图谱Fig.1 Surfacial XRD pattern of C/SiC-ZrB2-TiB2 composites before ablation

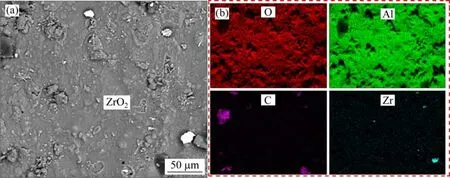

图2所示为C/SiC-ZrB2-TiB2复合材料烧蚀前的截面显微结构和EPMA 分析结果。由图可知,复合材料由白色、浅灰色、深灰色和黑色相组成。结合EPMA 和XRD 结果可知,白色相是TiB2和ZrB2,黑色相是碳纤维及热解碳,深灰色相是SiC,浅灰色相是残余Si。EPMA 线扫描结果显示,随着熔体渗入复合材料内部,Si 与碳纤维表面的热解碳发生反应,生成SiC 陶瓷相。部分Si 未与热解碳充分反应,以残余Si 的形式存在。TiB2与ZrB2均为六方结构,晶格常数相近,存在一定固溶[18]。TiB2晶格常数为0.303 nm×0.303 nm×0.323 nm,ZrB2晶格常数为0.317 nm×0.317 nm×0.353 nm (CPDS card No.75-1045)。同时,EPMA 面扫描结果显示,还有部分Si 固溶于白色相中。综合上述物相分析认为,熔体渗入复合材料内部所涉及的反应如下:

图2 C/SiC-ZrB2-TiB2 复合材料烧蚀前的截面显微结构及EPMA 分析结果Fig.2 Cross-sectional microstructures and EPMA analysis results of C/SiC-ZrB2-TiB2 composites before ablation

2.2 单一等离子热流烧蚀

2.2.1 线烧蚀率

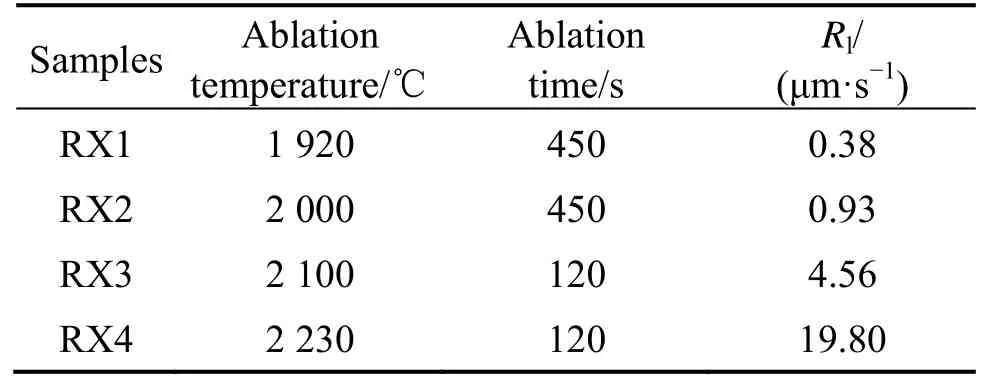

表1所列为C/SiC-ZrB2-TiB2复合材料单一等离子热流烧蚀的线烧蚀率。由表可知,当烧蚀温度在1 920~2 000 ℃时,C/SiC-ZrB2-TiB2复合材料的线烧蚀率小于1 μm/s。当烧蚀温度升至2 230 ℃时,复合材料的线烧蚀率提高到19.80 μm/s。

表1 样品RX1~RX4 的线烧蚀率Table 1 Linear ablative rates (Rl) of sample RX1-RX4

2.2.2 烧蚀形貌

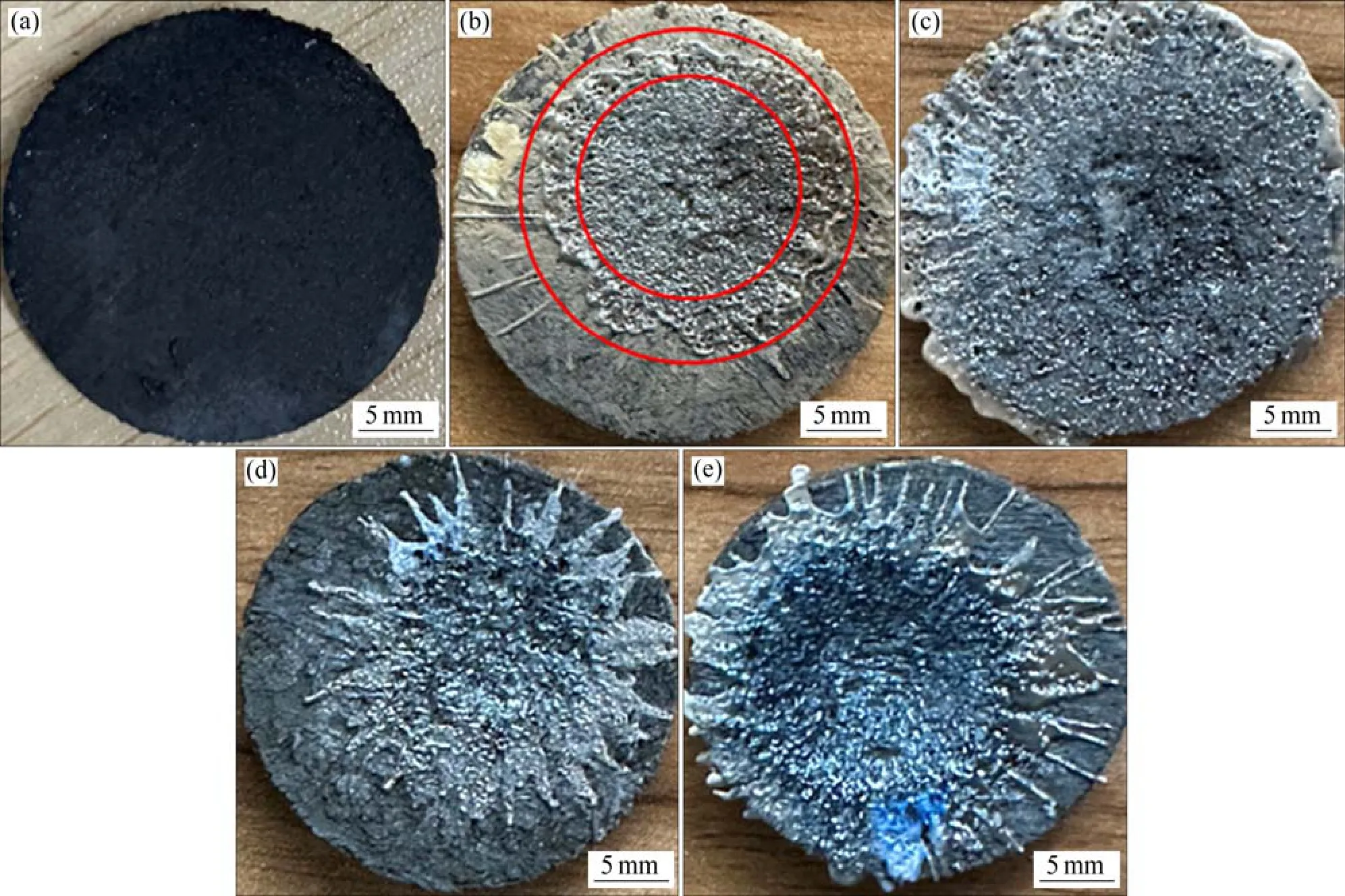

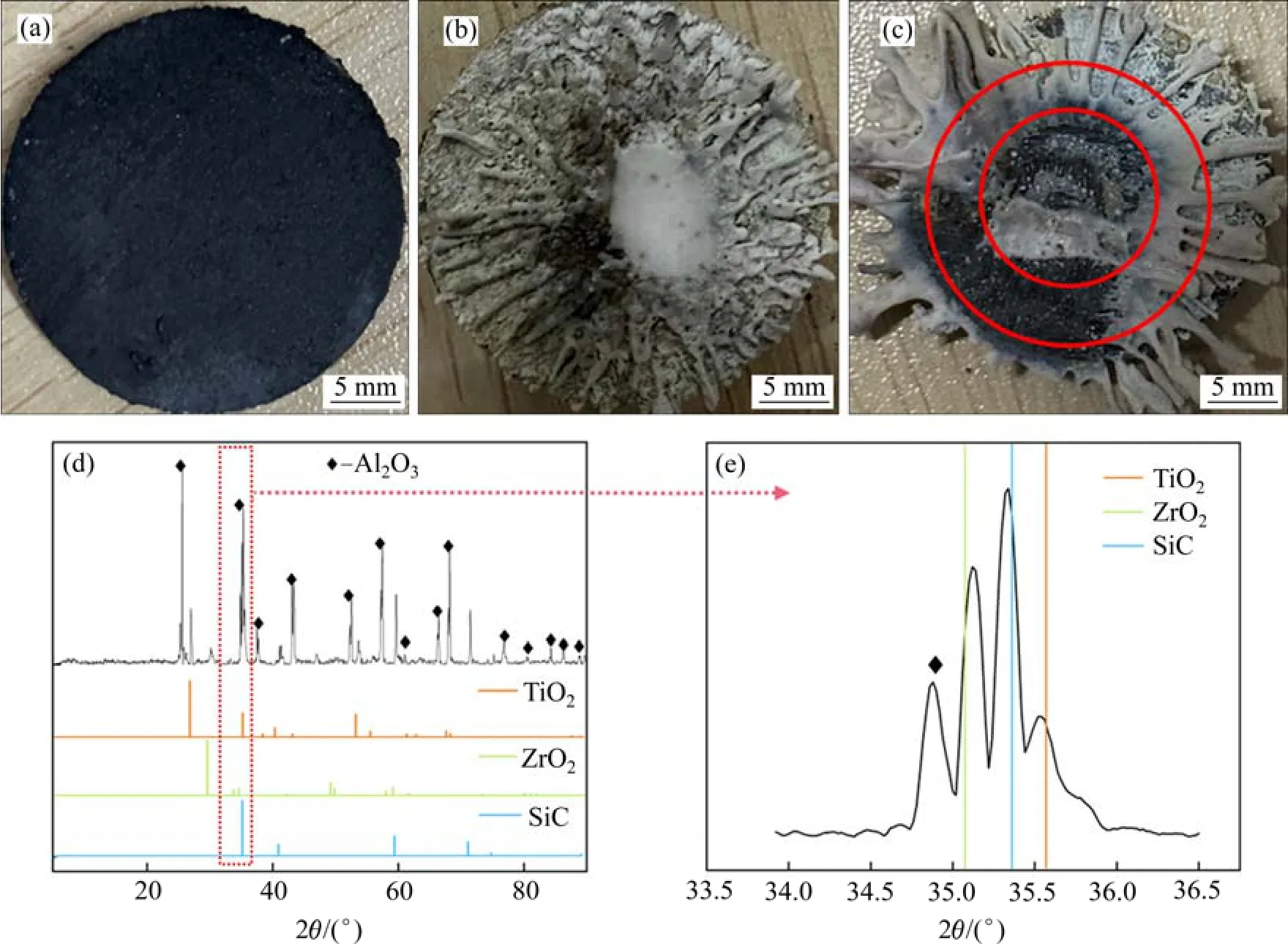

图3所示为C/SiC-ZrB2-TiB2复合材料在不同温度等离子烧蚀前后的宏观形貌。复合材料烧蚀后的表面可分为3 个区域,由内往外分别为烧蚀中心区、烧蚀过渡区和烧蚀边缘区。1 920 ℃烧蚀后,样品RX1 外形基本保持完好,样品表面变得粗糙并呈灰黄色,烧蚀中心区域可观察到具有微蓝光泽的熔融态氧化物,烧蚀过渡区出现少量飞溅的熔融态氧化物(见图3(b))。2 000 ℃烧蚀后,样品RX2 烧蚀中心区开始出现较小的烧蚀坑,熔融态氧化物布满样品表面,呈现蓝白色,并可以明显观察到许多细小的孔洞(见图3(c))。2 100 ℃和2 230 ℃烧蚀后,样品RX3 和RX4 的烧蚀坑轮廓清晰,烧蚀中心区熔融态氧化物的蓝色光泽有所加深,烧蚀过渡区有呈放射状飞溅的银白色物质(见图3(d)和(e))。已有研究表明,由于颗粒的纳米尺寸,氧与钛的原子比或晶体缺陷,非晶态TiO2颗粒可以呈现为蓝色[19],因此样品表面的熔融态氧化物带有蓝色光泽。烧蚀温度较低(1 920 ℃)与烧蚀温度较高(2 230 ℃)时,C/SiC-ZrB2-TiB2复合材料的宏观形貌明显不同。为进一步探究温度带来的影响,对样品RX1 和RX4进行物相、显微形貌以及元素分析。

图3 C/SiC-ZrB2-TiB2 复合材料等离子烧蚀前后的宏观形貌Fig.3 Macroscopic morphologies of C/SiC-ZrB2-TiB2 composites before and after plasma ablation

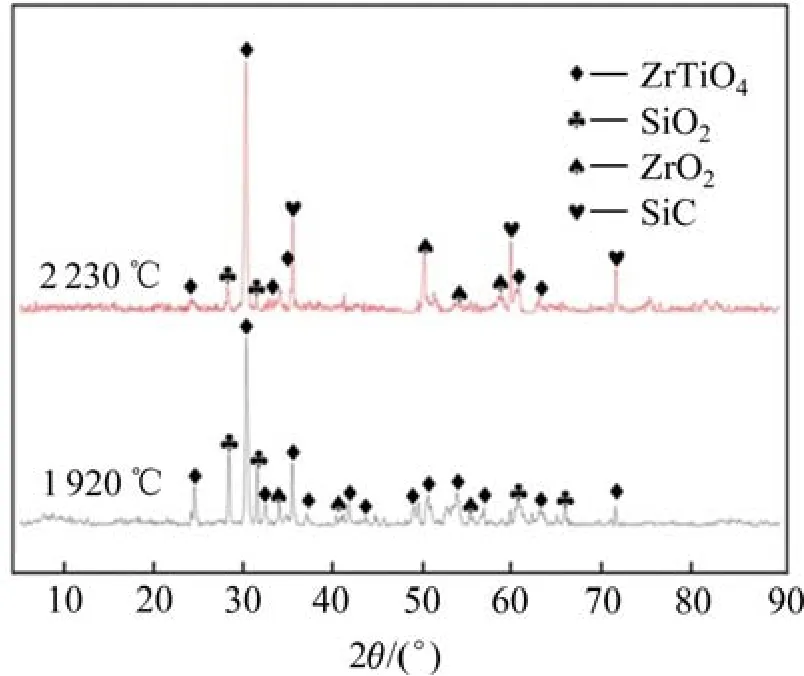

图4 所示为样品RX1 和RX4 等离子烧蚀后的表面XRD 图谱。1 920 ℃烧蚀后,样品RX1 的XRD图谱中出现明显的ZrTiO4、SiO2峰,且伴有强度较小的ZrO2峰。2 230 ℃烧蚀后,样品RX4 的XRD图谱中SiO2峰强度有所减小,ZrO2峰强度增大。此外,样品RX4 中还出现了SiC 峰,这是由于烧蚀时间较短,样品边缘尚存未反应的SiC。根据Ti 元素的氧化反应推测样品表面应当出现TiO2,但XRD图谱中未观察到TiO2峰,可能是因为烧蚀表面的TiO2相为低结晶度的玻璃态氧化物。

图4 样品RX1 和RX4 烧蚀后的表面XRD 图谱Fig.4 Surfacial XRD patterns of sample RX1 and RX4 after ablation

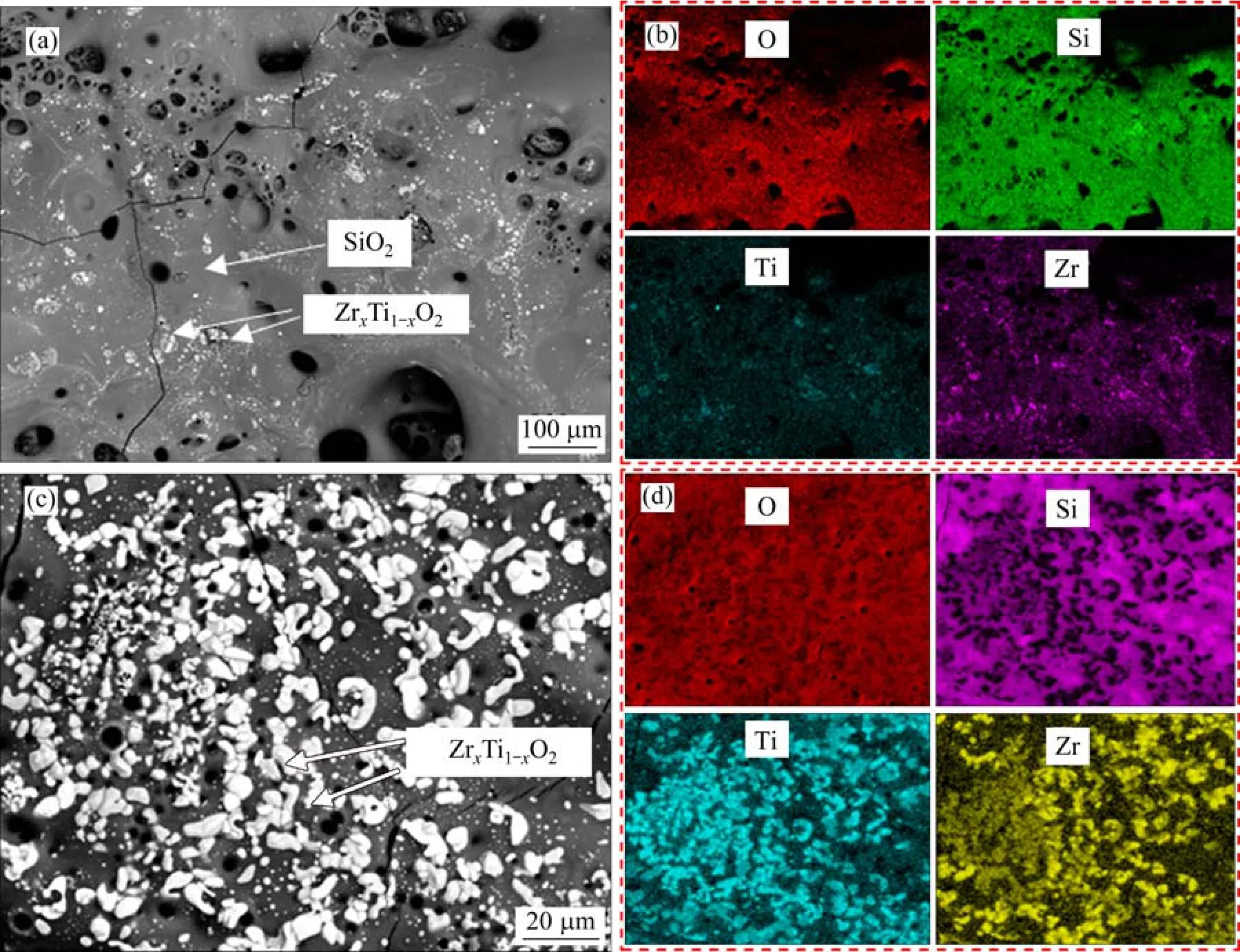

图5 所示为样品RX1 经1 920 ℃等离子烧蚀后的表面SEM 形貌和EDS 分析结果。在其烧蚀中心区域,可观察到许多白色小斑点分散在灰色熔融态氧化物中。综合XRD 和EDS 分析结果可知,灰色相为SiO2,分散其中的白色细小斑点应为ZrxTi1-xO2小颗粒。同时,样品RX1 表面有大量孔洞,都是由于氧化反应生成气体(B2O3、CO 等)外溢形成的。在样品RX1 的烧蚀过渡区,熔融态富Si 氧化物的含量较少。大量分散的白色ZrxTi1-xO2颗粒呈凸起状镶嵌于样品表面。

图5 样品RX1 烧蚀后的表面SEM 形貌及EDS 分析结果Fig.5 Surfacial SEM morphologies and EDS analysis results of sample RX1 after ablation

图6 所示为样品RX4 经2 230 ℃等离子烧蚀后的表面SEM 形貌和EDS 分析结果。其烧蚀中心主要分布着浅灰色和深灰色的熔融态氧化物,以及零散分布有白色斑点(见图6(a)),相比于样品RX1,样品RX4 表面的孔隙数量有所减少。由图6(b)和(d)可知,白色物相为ZrxTi1-xO2,深灰色物相为熔融态SiO2,浅灰色物相为熔融态富Si 氧化物,浅灰色物相中固溶有少量ZrO2、TiO2。此外,样品RX4 表面的烧蚀过渡区存在大量氧化物颗粒(见图6(c))。这是由于熔融态氧化物在等离子热流作用下流动并堆积形成的。EDS 分析结果显示,氧化物颗粒主要为SiO2和TiO2。

图6 样品RX4 烧蚀后的表面SEM 形貌及EDS 分析结果Fig.6 Surfacial SEM morphologies and EDS analysis results of sample RX4 after ablation

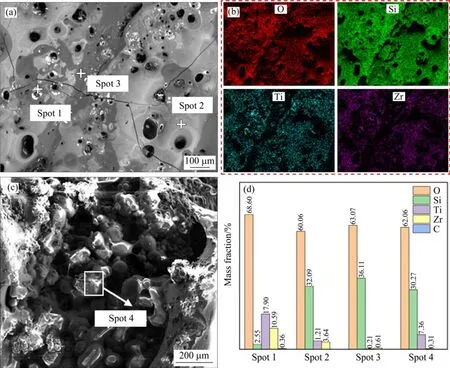

图7 所示为样品RX1 经1 920 ℃等离子烧蚀后的截面显微结构和EPMA 分析结果。其烧蚀中心区的氧化层厚度为87~270 μm(见图7(a))。氧化层主要由白色高熔点ZrxTi1-xO2骨架以及灰色熔融态富Si 氧化物构成。ZrxTi1-xO2骨架无明显规律地分布于熔融态富Si 氧化物之中。同时,可以观察到氧化层中存在大量空腔和孔隙。样品RX1 烧蚀过渡区的氧化层厚度约为235 μm。1 920 ℃时熔融态富Si 氧化物具有良好的流动性,可向四周流动覆盖于原氧化层上。因此,在烧蚀过渡区可观察到横向贯穿性裂纹。裂纹上方氧化层主要为相对致密的熔融态富Si氧化物;裂纹下方呈多孔状,由白色ZrxTi1-xO2骨架与熔融态富Si 氧化物组成(见图7(c))。

图7 样品RX1 烧蚀后的截面显微结构及EPMA 分析结果Fig.7 Cross-sectional microstructures and EPMA analysis results of sample RX1 after ablation

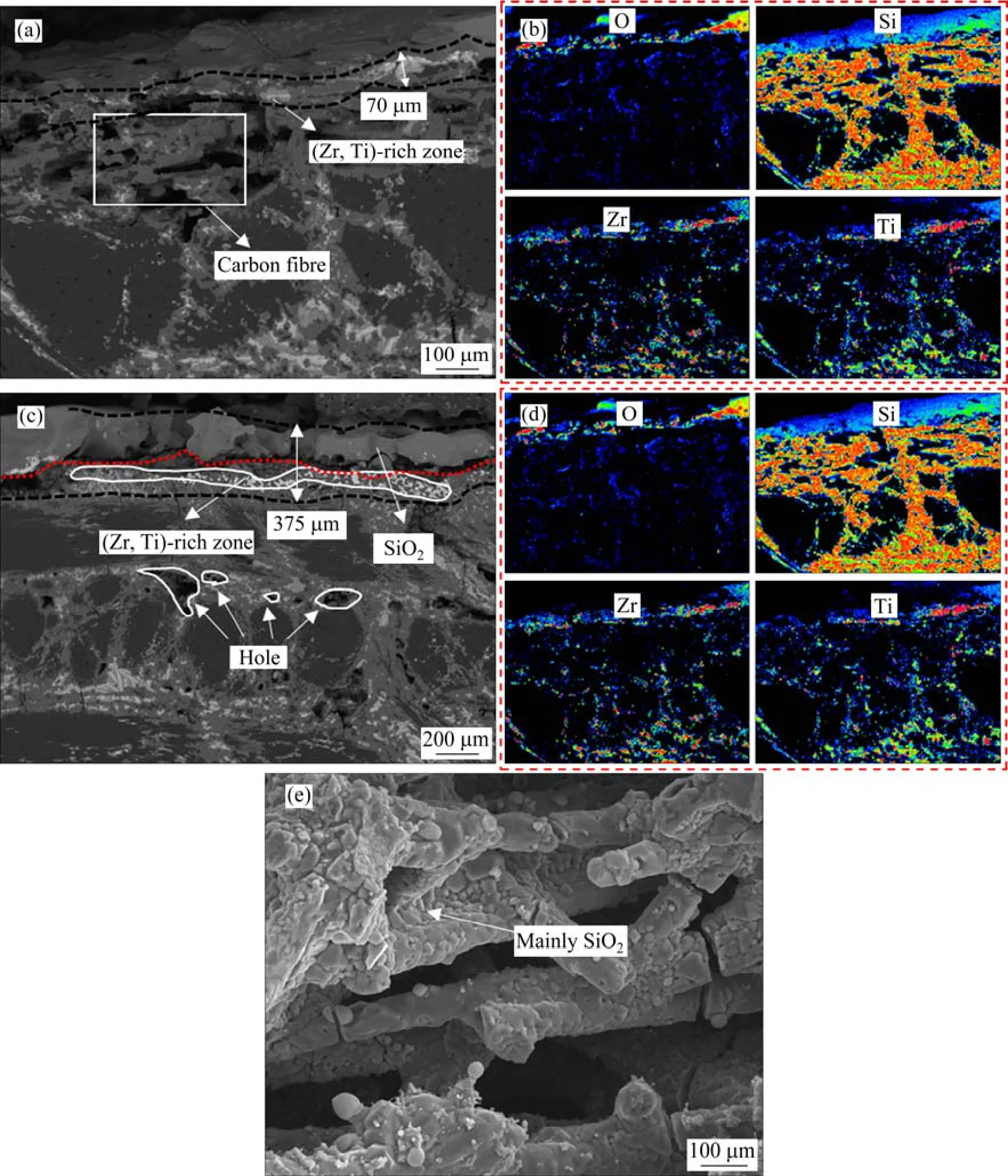

图8 所示为样品RX4 经2 230 ℃等离子烧蚀后的截面显微结构和EPMA 分析结果。相较于样品RX1,样品RX4 烧蚀中心区的氧化层厚度显著减小,仅有70 μm 左右,且富Si 氧化物(灰色物相)明显减少。Zr、Ti 元素(白色物相)分布于富Si 氧化物下方,出现一定的分层现象。在氧化层下存在明显空腔,空腔内部分陶瓷相基体已经被氧化消耗,残留有未被明显氧化的碳纤维。图8(e)为碳纤维区域放大图,可以观察到碳纤维被颗粒状物质包裹,并未完全暴露。EDS 分析结果显示,包裹碳纤维的颗粒状物质主要为SiO2。由于烧蚀温度升高,熔融态氧化物黏度降低,更易在等离子流作用下发生流动。因此,RX4 烧蚀过渡区的氧化层厚度明显上升,达到375 μm(见图8(c))。同时在样品内部观察到更多的孔隙,这与残余Si 挥发有关。

图8 样品RX4 烧蚀后的截面显微结构和EPMA 分析结果Fig.8 Cross-sectional microstructures and EPMA analysis results of sample RX4 after ablation

2.3 双相流烧蚀

2.3.1 线烧蚀率

表2所列为C/SiC-ZrB2-TiB2复合材料双相流烧蚀的线烧蚀率。由表可知,烧蚀温度为2 020 ℃时,C/SiC-ZrB2-TiB2复合材料的线烧蚀率仅为 2.93μm/s;当烧蚀温度升至2 190 ℃时,复合材料的线烧蚀率提高到21.91 μm/s。

表2 样品RS1 和RS2 的线烧蚀率Table 2 Linear ablative rates (Rl) of sample RS1 and RS2

2.3.2 烧蚀形貌

图9所示为C/SiC-ZrB2-TiB2复合材料双相流烧蚀前后的宏观形貌和表面XRD 图谱。当烧蚀温度为2 020 ℃时,样品RS1 形貌完整度较高,没有发现明显的凹坑,表面布满了从中心向外呈辐射状的白色氧化物。结合XRD 分析结果可知,样品RS1表面主要为Al2O3、TiO2、ZrO2及未氧化的SiC(见图9(d))。将34.5°~36.0°的XRD 图谱放大,可以观察到对应于4 个相且间隔相近的4 个峰。当烧蚀温度上升至2 190 ℃,样品RS2 表面有明显的烧蚀坑,坑底可见裸露的碳纤维,局部区域被白灰色氧化物覆盖。样品RS2 烧蚀过渡区同样附着有大量从中心向外呈辐射状的白色氧化物。这些白色氧化物是较热的Al2O3粒子流接触到较冷的样品表面并发生飞溅冷凝形成的,其与样品之间的结合较弱,本文在

图9 C/SiC-ZrB2-TiB2 复合材料双相流烧蚀前后的宏观形貌和表面XRD 图谱Fig.9 Macroscopic morphologies and surfacial XRD patterns of C/SiC-ZrB2-TiB2 composites before and after ablation by biphasic flow

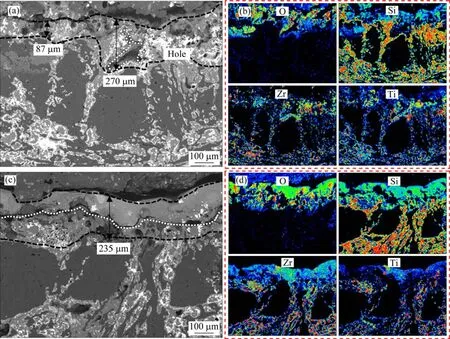

图10 和图11 所示为烧蚀温度为2 020 ℃时样品RS1 的表面SEM 形貌和EDS 分析结果。由图10可知,样品RS1 的烧蚀中心区被大量熔融态氧化物覆盖,结构完整且致密。根据EDS 面扫结果可知,样品表面的熔融态氧化物主要为Al2O3,并且在样品表面可以观察到少量受粒子冲击而剥落的ZrO2碎片。由图11 可知,样品RS1 的烧蚀过渡区堆积有大量珊瑚状Al2O3,且珊瑚状Al2O3中夹杂有偏白物相。EDS 分析结果显示,偏白物相主要为ZrO2、TiO2和SiO2。由此可见,烧蚀温度为2 020 ℃时,粒子冲刷对样品表面氧化层的剥落效果十分有限,并未对样品产生结构性破坏。

图10 样品RS1 表面烧蚀中心区的SEM 形貌和EDS 分析结果Fig.10 SEM morphology (a) and EDS analysis results (b) of the ablation central area of sample RS1 surface

图11 样品RS1 表面烧蚀过渡区的SEM 形貌和EDS 分析结果Fig.11 SEM morphology (a) and EDS analysis results (b)-(f) of the ablation transitional area of sample RS1 surface

图12 所示为烧蚀温度为2 190 ℃时,样品RS2的表面SEM 形貌和EDS 分析结果。样品RS2 烧蚀中心区的部分氧化层剥落,内部碳纤维暴露。残余氧化层呈熔融的多孔状,在氧化层上可观察到受粒子冲击所形成的沟壑、断口等。部分碳纤维在强烈的烧蚀氧化下呈针状。黏度较低的熔融态SiO2遭到Al2O3粒子冲刷发生飞溅,并形成大量直径约为10 μm 的球状小液滴分布在碳纤维束间。还有部分碳纤维仍被多孔的珊瑚状氧化层包裹着。这些氧化层主要包含SiO2、TiO2和ZrO2。样品RS2 烧蚀过渡区的氧化层相对完整,呈现为杂乱的骨架状,并分布有大量裂纹。部分断裂的碳纤维受到粒子冲刷而堆积在烧蚀过渡区,并且被熔融态氧化物包裹,碳纤维断口呈不规则状。根据EDS 分析结果可知,包裹着碳纤维的枝晶状氧化物,应是高温下富Ti 熔体中固溶的部分SiO2和ZrO2在冷却过程中逐渐析出形成的。

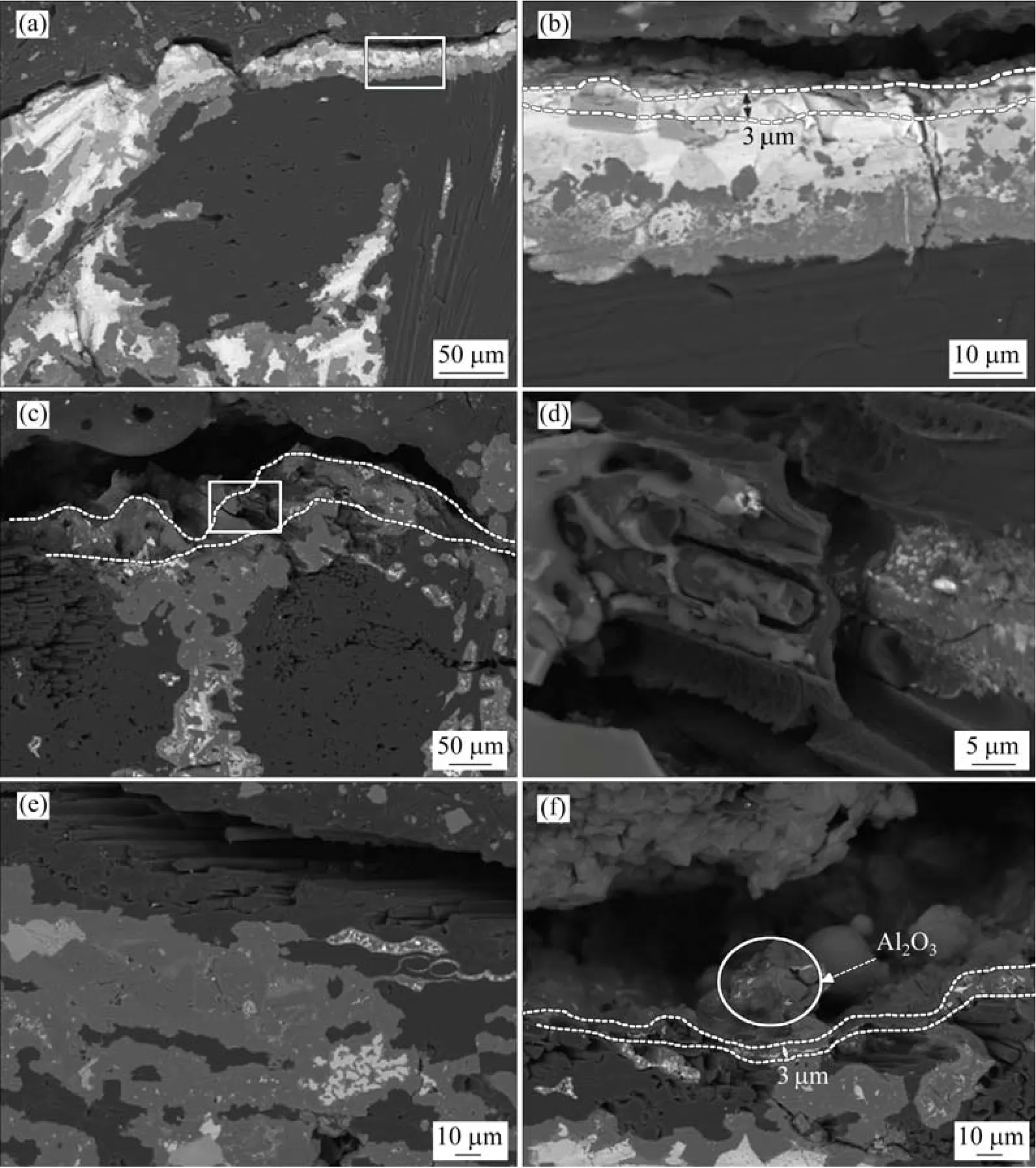

图13 所示为样品RS1 和RS2 双相流烧蚀后的截面SEM 形貌。可以看出,样品RS1 在2 020 ℃的双相流烧蚀作用下,结构完整度较高。样品RS1表面陶瓷相中出现少量纵向贯穿性裂纹,经EDS分析可知,样品RS1 表面覆盖有近3 μm 的Al2O3层。Al2O3层与材料结合相对紧密(见图13(a)、(b))。样品RS1 表面未发生明显的剥蚀、破碎现象。烧蚀温度升至2 190 ℃ ,样品RS2 的大部分氧化层受粒子冲刷而剥落(见图13(f)),仅有极少氧化层未剥落,总厚度约为3 μm,氧化层上方附着有少量Al2O3颗粒。失去氧化层的保护,部分碳纤维被陶瓷相包裹,未直接暴露于表面。在粒子的冲刷下,陶瓷相发生明显的断裂剥蚀,断口呈不规则的山脊状,从断口区域放大图可以观察到碳纤维伴随陶瓷相共同断裂(见图13(c)、(d))。此外,直接暴露于样品表面的碳纤维排布规整,烧蚀程度较低,未观察到明显的断裂痕迹(见图13(e))。

图13 样品RS1 和RS2 烧蚀后的截面SEM 形貌Fig.13 Cross-sectional SEM morphologies of sample RS1 and RS2 after ablation

3 讨论

3.1 单一等离子热流抗烧蚀机制

等离子烧蚀过程中,氧分子被等离子体的高压激发产生氧原子,烧蚀气氛中的氧有两种存在形式:分子氧和原子氧[20]。所以在C/SiC-ZrB2-TiB2复合材料的烧蚀过程中存在氧分子和氧原子对SiC的氧化作用,以及氧原子对SiO2的侵蚀作用[20]。此时SiC 发生的反应如下(为简化对反应式的描述,下文所列反应式均以氧原子反应为代表):

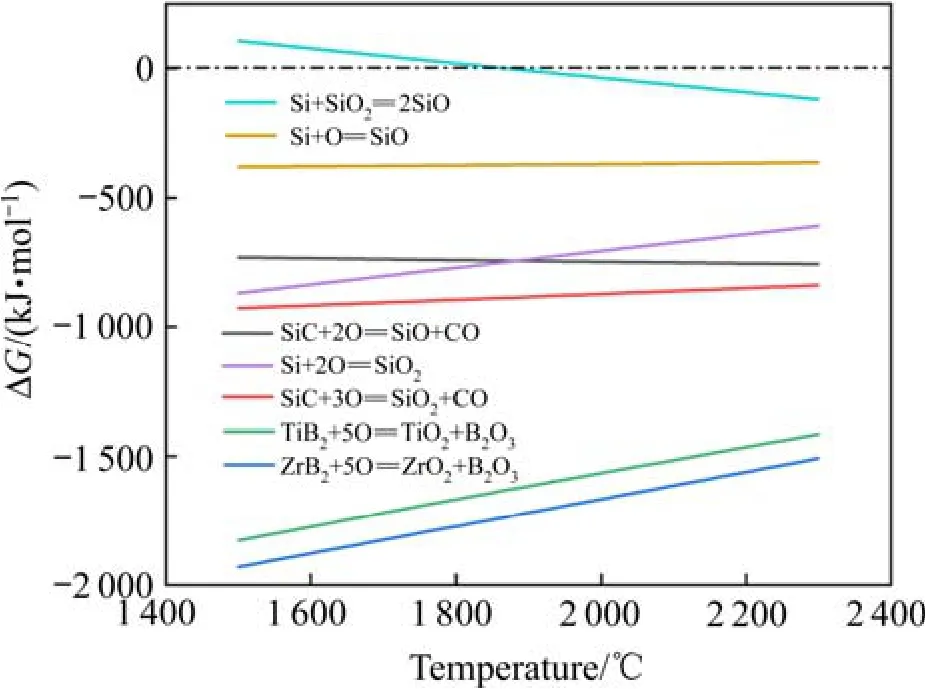

图14 所示为HSC 热化学分析软件的热力学计算结果。可知烧蚀过程中SiC、ZrB2、TiB2陶瓷基体和残余Si 均可发生氧化。本研究烧蚀测试温度均高于B2O3的沸点(1 860 ℃),由此认为烧蚀过程中B2O3主要以气态存在并挥发。烧蚀过程中,ZrB2、TiB2、碳纤维以及残余Si 可能发生的反应如下:

图14 反应的吉布斯自由能曲线统计图Fig.14 Statistical graph of the reaction Gibbs free energy curves

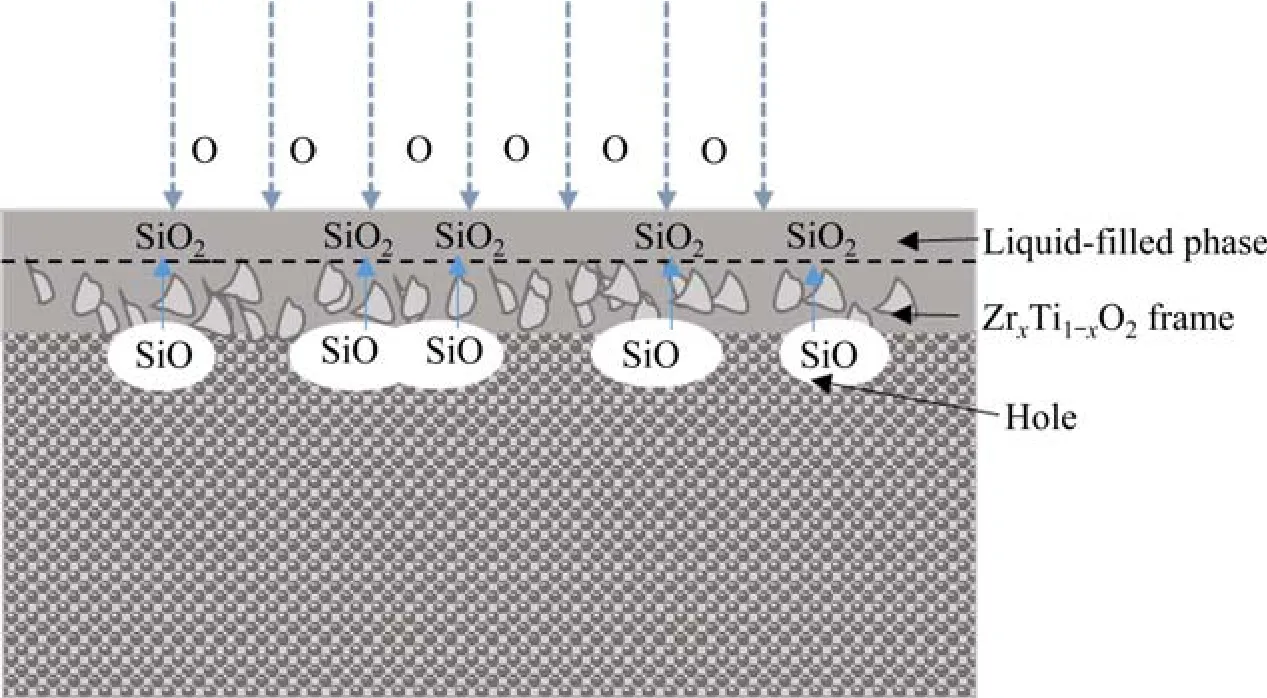

据研究报道[21-22],与SiC 相比,TiB2和ZrB2有着更快的氧化速度。因此推测在烧蚀前期TiB2和ZrB2会更快氧化,并在材料表面生成ZrxTi1-xO2。正因如此,在样品RX1 的烧蚀过渡区可以观察到分散的ZrxTi1-xO2颗粒镶嵌于少量富Si 氧化物表面(见图5(c))。随烧蚀时间延长,样品表面温度上升至1 920℃,ZrxTi1-xO2颗粒逐渐聚集形成骨架结构,紧接着被大量熔融态富Si 氧化物包裹。据SiO2-ZrO2和SiO2-TiO2的二元相图可知[14],ZrO2、TiO2在液相SiO2中存在有一定的溶解度。这有利于提高液态氧化物的熔化温度和黏度[14],从而减缓液态氧化物的流动,提高氧化层稳定性。因此材料氧化层大致为以ZrxTi1-xO2所构建的不规则氧化层骨架,以及熔融态富Si 氧化物填充相。熔融态SiO2与TiO2有较低的透氧性[23],作为填充相可以弥补ZrO2透氧性相对较高的缺点[24],同时流动性较好,可以起到自愈合作用。ZrxTi1-xO2骨架可以起到稳固氧化层的作用,减弱等离子流对氧化层的冲刷。这种结构能一定程度加强氧化层的致密性和稳定性,起到优异的抗烧蚀效果。根据SiC 氧化研究可知,本文烧蚀环境下,SiC 应当发生主动氧化,氧化产物主要以气态SiO 形式存在[25-27]。残余Si 在高温环境下能够与SiO2反应形成气态SiO,造成SiO2的消耗(式(14))。但从烧蚀结果来看,C/SiC-ZrB2-TiB2复合材料氧化层中依旧存在大量SiO2。经热力学计算可知,生成的SiO 在向外扩散的过程中依旧能够被TiO2再次氧化为SiO2。这一定程度上抑制了Si 的氧化物以气态SiO 的形式挥发,减少了SiO2的耗损(式(16))。此外,还有研究表明,Zr4+、Ti4+(ZrTiO4、TiO2、ZrO2)具有较强的阳离子场强,能够提高SiO2的稳定性[28]。在这些条件下,C/SiC-ZrB2-TiB2材料表面依旧有足量SiO2,氧化层维持在一个稳定的状态。

当烧蚀温度达到2 230 ℃时,材料烧蚀中心区的氧化层厚度显著减小。一方面是由于温度上升液态填充相挥发速率提高,并且氧原子对SiO2的侵蚀作用加剧。另一方面是由于低熔点的液态填充相黏度降低,部分液态氧化物在等离子热流的作用下流动至烧蚀过渡区。这些因素都会导致样品烧蚀中心区的液态填充相显著减少。缺少液态填充相的黏合作用,部分高于液态填充相的ZrxTi1-xO2骨架也随之脱落,形成薄层状骨架结构。好在这一过程并未破坏氧化层的连续性。据ZrO2、ZrTiO4、TiO2、SiO2饱和蒸汽压和分解压的相关研究可知[29],ZrO2和ZrTiO4具有较低的饱和蒸汽压及分解压,两者在高温下相对稳定不易挥发。液相TiO2、SiO2虽有相近的饱和蒸汽压,但SiO2的分解压更高。由此可知在烧蚀过程中,液态填充相中SiO2最容易消耗。随着SiO2大量消耗,液态填充相中ZrTiO4、TiO2逐渐析出,液态填充相的挥发速率降低,防止液态氧化物因为快速挥发而大量消耗。同时液态填充相中ZrO2的析出可以使氧化层黏度有所提高[14],防止液态氧化物因流动而过快消耗。这使得氧化层得到重建并重新恢复稳定,起到对材料的保护作用。

图15 所示为样品RX4 的烧蚀机制示意图。在样品RX4 的氧化层中,Zr、Ti 元素普遍分布在富Si 氧化物下方,并且在氧化层下方存在大量空腔。根据ZrB2-SiC 的热力学稳定性研究可知[30],当烧蚀温度为1 800~2 500 ℃,与ZrB2相比,SiC 能在更低的氧分压下发生氧化。在氧的扩散作用下,距离样品表面越深的位置氧分压越低。这意味着SiC 能够在距离样品表面更深处、氧分压降低至无法将ZrB2氧化的位置,被氧化为SiO 气体,从而导致在ZrxTi1-xO2骨架下方出现大量空穴。同时,基体中残余Si 挥发,在材料内部形成孔隙,加剧空穴的形成。这都会对烧蚀性能带来不利影响,因此当烧蚀温度升高到2 230 ℃时,C/SiC-ZrB2-TiB2复合材料内部孔隙增多,线烧蚀率也明显提高。使得氧化层氧化产物SiO 在向表层扩散的过程中与氧接触生成SiO2,生成的液相SiO2具有良好的流动性沉积于表面,因此薄层状ZrxTi1-xO2骨架分布于富Si 氧化物下方。

图15 样品RX4 的烧蚀机制示意图Fig.15 Schematic diagram of the ablation mechanism of sample RX4

3.2 双相流抗烧蚀机制

本节分别从陶瓷基体和碳纤维的断裂状态对C/SiC-ZrB2-TiB2复合材料的双相流烧蚀机制进行分析。根据样品RS1 的双相流烧蚀形貌可知,在2 020 ℃的烧蚀温度下,C/SiC-ZrB2-TiB2复合材料形成的氧化层未被粒子流破坏。此时氧化层具有较高的强度,足以抵御粒子冲击,所以样品表面依旧保有完整的结构。随烧蚀温度上升至2 190 ℃,氧化层强度下降,C/SiC-ZrB2-TiB2复合材料表面氧化层在粒子冲刷作用下开始出现破裂,但陶瓷相与碳纤维之间依旧有较好的结合。样品RS2 表面陶瓷相的断口呈现脊状。从断口形貌可知,微裂纹在扩展过程中发生偏转,使得裂纹扩展路径变长,足以吸收更多的冲击能量[31]。由此可见C/SiC-ZrB2-TiB2复合材料陶瓷基体及其氧化层能在较高的烧蚀温度下保持较高强度,抵御粒子流的机械剥蚀,具有优异的抗粒子冲刷性能。

C/SiC-ZrB2-TiB2复合材料的陶瓷基体具有较优异的抗氧化性能,对碳纤维起到了较好的保护作用。碳纤维氧化程度较低,能够更好地发挥增强增韧效果。此外,本研究未直接观察到拔出的碳纤维。但从图13(d)可见,基体和纤维的断口并不在同一平面,结合残留于烧蚀过渡区的短纤维(见图12(d)),可以推断在粒子冲击过程中,材料局部断裂时存在一定的纤维拔出现象。适当的纤维拔出有利于材料在承受外部载荷时,吸收更多能量。

4 结论

1) 通过反应熔渗工艺制备C/SiC-ZrB2-TiB2复合材料,分别在单一等离子热流和双相流烧蚀环境下,对复合材料进行烧蚀测试。单一等离子热流烧蚀环境下,C/SiC-ZrB2-TiB2复合材料在1 920 ℃和2 230 ℃下的线烧蚀率分别为0.38 μm/s 和19.80 μm/s。双相流烧蚀环境下,C/SiC-ZrB2-TiB2复合材料在2 020 ℃和2 190 ℃下的线烧蚀率分别为2.93 μm/s 和21.91 μm/s。

2) 单一等离子热流烧蚀过程中,C/SiC-ZrB2-TiB2复合材料形成由ZrxTi1-xO2骨架以及液态填充相组成的稳定氧化层,起到减缓烧蚀的作用。随烧蚀温度升高,材料表面低挥发性的氧化产物(ZrTiO4、TiO2)和高黏度的氧化产物(ZrO2)能抵抗高温挥发,使氧化层维持稳定。

3) 双相流烧蚀过程中,C/SiC-ZrB2-TiB2陶瓷基体及其氧化层能在较高温度下维持足够的强度,抵御粒子冲蚀。同时复相陶瓷基体起到了减缓碳纤维烧蚀的作用,使碳纤维能更好地发挥增强增韧效果。