多路输出反激式开关电源设计研究∗

赵坤池,刘志忠,卢红举

(河南理工大学机械与动力工程学院,河南 焦作 454000)

随着电力电子技术的快速发展,变频器逆变环节目前多采用IGBT。为保证IGBT 可靠运行,通常采用专用驱动模块控制IGBT 的通断,而驱动模块能否稳定工作很大程度上取决于其专用供电电源的性能,目前多采用反激式开关电源拓扑设计[1-2]。

对于反激式开关电源的研究主要集中于提高效率,改善电源的负载调整率和交叉调整率,以及仿真设计技术等。陈卓等[3]提出基于同步整流技术的多路输出反激式开关电源,采用同步整流技术以减小传统二极管整流过程中的损耗,并引入加权电压反馈控制的方法来改善开关电源的交叉调节能力。孔维功等[4-5]通过分析前后级驱动电源电路的特点,提出一种前后级隔离驱动电路方案以解决反激变压器输出端爬电间隙过于密集的问题。汤健强等[6]设计了一款多路直流隔离输出开关电源,实验结果表明该电源输出电压纹波小、负载调整率良好。随着仿真技术的发展,各类仿真软件也被用于开关电源的建模仿真研究,明显提高了设计效率。有学者借助仿真软件构建闭环电路模型,模拟反激开关电源的控制环路,对各部分电路进行仿真,仿真结果与实物试验吻合度较好[7-8]。本文依托具体实例对多路输出反激式开关电源的设计流程、设计难点、仿真分析等内容详加分析,为该类电源设计提供理论和实际参考。实物试验表明,本文所设计电源输出稳定,响应速度快,纹波和精度均满足设计要求。

1 IGBT 驱动电源设计要求

对于三相桥式逆变电路,U、V、W 三相的上桥臂需要互相隔离的电源供电,而下桥臂可采用同一电源进行供电。为保证IGBT 可靠工作,常采用负电压驱动来保证稳定关断。据此,本文设计4 路+15 V/-7.5 V 输出驱动IGBT,1 路+5 V 输出为逻辑控制电路供电。电源控制芯片采用UC3842。具体要求如下:

输入:110 V~260 V AC。

输出:3 路上桥臂直流输出(+15 V/0.06 A,-7.5 V/0.06 A);1 路下桥臂(+15 V/0.18 A,-7.5 V/0.18 A);1 路驱动芯片直流输出(+5 V/0.3 A);1 路辅助绕组+15 V 为UC3842 芯片自身供电,其输出电流可忽略。

输出功率为9.6 W;电源效率≥80%;工作频率取70 kHz。

2 硬件电路设计

图1 为电路原理图。220 V 交流电经由EMI电路和整流滤波电路之后转换为310 V 直流电,经启动电阻为UC3842 的7 脚电容充电,当充电电压升高至导通门槛电压时,UC3842 开始工作,后续由辅助绕组继续供电。变压器次级输出端经π 型滤波后输出稳定直流电压,把负载最重的一路输出端接入反馈回路,输出电压经电阻分压后与参考电压比较,反馈信号传递至UC3842 电源管理芯片;芯片通过动态调整输出PWM 占空比保证输出端电压稳定。采样电阻R5的电压值经过3 脚与UC3842 内部误差放大器的参考电压进行比较,当采样电压值高于参考电压时,UC3842 停止向外输出PWM 信号,开关管关断,从而实现过流保护功能。

图1 电路原理图

图2 RCD 箝位电路

2.1 RCD 箝位电路设计

反激变压器在实际工作过程中存在漏感,MOS管关断后漏感能量将在其两端产生较高的尖峰电压,此尖峰电压与直流电压共同叠加在MOS 管两端,易造成MOS 管击穿。为降低MOS 管承受的峰值电压,可采用结构简单、成本低廉的RCD 箝位电路抑制漏感产生的尖峰电压,即MOS 管关断之后,部分漏感能量被电容吸收,再由电阻进行消耗,以此来抑制关断电压峰值。箝位电路需要选取合适的RC 值,若电容值过大会消耗初级电感能量,导致电源效率下降;若电容过小则无法有效抑制电压尖峰。RC 值计算可参考文献[9-10]。

2.2 UC3842 控制电路设计

电流型PWM 控制芯片UC3842 内部集成有电流和电压反馈逻辑电路,并与芯片基准频率共同作用来决定6 脚输出端的PWM 波形。该芯片不仅具有较好的负载调整率,还具有欠压锁定功能,当供电电压低于额定值时会自动关闭电路,保证电路的稳定可靠工作。UC3842 的工作频率由4 脚电容及4脚到8 脚之间的电阻共同确定:

由振荡频率f确定RC 值[11]。为保证控制精度,要求UC3842 死区时间不超过震荡时钟周期的15%,死区时间与电容大小呈正相关,在满足要求的基础上尽可能选择较小的电容。同时,在功率开关管关闭时,噪声尖峰会耦合到振荡器端,为减少噪声尖峰,电容值不应低于1 nF。

2.3 变压器设计

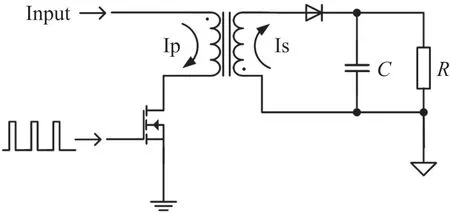

高频变压器作为开关电源中的核心器件,其性能好坏不仅关系到电磁干扰状况,也直接影响到电源效率[11]。图3 为反激变压器电路工作原理图,MOS 管导通,原边绕组储存能量,副边绕组截止;MOS 管关断后,副边绕组导通,电路中的能量一部分储存于电容,一部分供负载工作。对变压器的要求包括:宽电压范围输入下,各路输出均能满足设计要求;变压器各绕组之间耦合性好,交叉调整率低;工作过程中磁芯不发生饱和,温升在允许范围内。

图3 反激变压器工作原理图

2.3.1 变压器关键参数设计

整流滤波后的直流输入范围:

输入电压取最小值Umin,对应PWM 最大占空比:

式中:Vor为反射电压,是当开关管关断时,副边绕组在原边绕组中产生的感应电压。该电压值决定于副边电压值和匝数比,通常取值为90 V~140 V,这里取110 V。Vds为MOS 管导通电压,通常取10 V[12]。

由式(3)可得Dmax=0.43。

2.3.2 峰值电流及初级绕组电感量

假定反激变压器工作在DCM 模式下,根据开关电源输出功率及能量传递效率得变压器输入功率Pin,且每周期原边电流与功率关系还可表示为:

由此可得原边峰值电流:

初级绕组电感量为

2.3.3 磁芯选择

铁氧体磁芯材料成本低,在高频下具有高磁导率和电阻率等优势,据此本设计采用铁氧体磁芯材料。磁芯的选型方法包括面积法和几何参数法,这里采用面积法选择磁芯型号。

式中:Ae为磁芯有效截面积;Aw为磁芯窗口面积;Kw为窗口利用系数;η为变压器效率;ΔB为工作磁感应强度变化值,为避免变压器出现磁饱和,一般取ΔB=0.2 T;ρ为导线通流密度,由于开关电源工作频率不高,取ρ=4 A/mm2。考虑到电源输出路数较多,为保证充足的绕线空间,本文采用EER35 磁芯。

2.3.4 原边及副边绕组匝数

原边绕组匝数初步计算公式如下:

综上所述,对脑血管疾病合并糖尿病患者而言,优质护理的实施具有重要意义,可帮助其平稳度过围术期,减少术后各类并发症,促进早日康复。

考虑到整流二极管以及绕组自身会产生约1 V的压降,副边绕组端电压应为输出电压与电路压降之和,则副边绕组的匝数比为

式中:n为原副边理论匝数比;VO为输出端电压值;VD为整流二极管及绕组压降。由式(9)可求得各副边绕组匝数。上述匝数为保证磁芯不会饱和的最小匝数,具体在确定原边匝数时,特别是对于多路输出电源,还需要考虑实际匝数比对于反射电压的影响。

由式(3)、式(5)可知,当反射电压降低时,电路的最大占空比将会减小,从而导致原边峰值电流增大,直接影响变压器的功耗和温升。因此,设计过程中需要注意反射电压值的大小,保证其在一个合理范围内。

对上述各绕组匝数进行验证:令n1、n2、n3分别为+15 V、-7.5 V 和+5 V 对应绕组的理想匝数比,由式(9)求得理想匝数比,根据理想匝数比求得各副边绕组理论匝数。但理论匝数取整后实际匝数比会有变化。通过实际匝数比所得反射电压为100.64 V,可以发现反射电压值与原定值相差较大,不符合变压器设计原则。同时,副边匝数取整导致匝数比变化过大还会影响到非反馈端电压值。当采用+15 V 输出端为反馈端时,对于+5 V 输出端,其绕组两端电压值为反馈绕组端电压和两绕组匝比倒数的乘积,电压约为6.9 V,与预期电压值相差较大。

为保证反射电压值在合理范围内,且各路输出电压值均符合设计要求,可通过对原边匝数进行调整来使变压器各项参数满足设计要求。调整方法为:使原副边匝数等比例变化来保证理论匝数比与实际匝数比尽可能接近,直至满足设计要求。

此处给出具体调整公式如下:

式中:na、Nsa、分别为原边与最小电压输出端理论匝比、最小输出端理论匝数、最小输出端实际匝数,N′p为调整后并取整的原边匝数,Nsm和nm分别为其余绕组的理论匝数和理论匝数比。采用式(10)对各个绕组匝数进行调整,得到副边绕组Ns′1、Ns′2、Ns′3匝数以及反射电压值,调整前后各相关参数对比如表1 所示。

表1 不同原副边匝数与反射电压对比

由表1 可看出,调整后的反射电压与设定值相等,且调整后+5 V 绕组输出端电压约为6 V,减去二极管及绕组自身压降后输出端电压约为5 V,总体效果较为理想。

2.3.5 磁芯气隙设计

式中:μ0为真空导磁率;Ae为磁芯有效截面积;AL为电感系数。

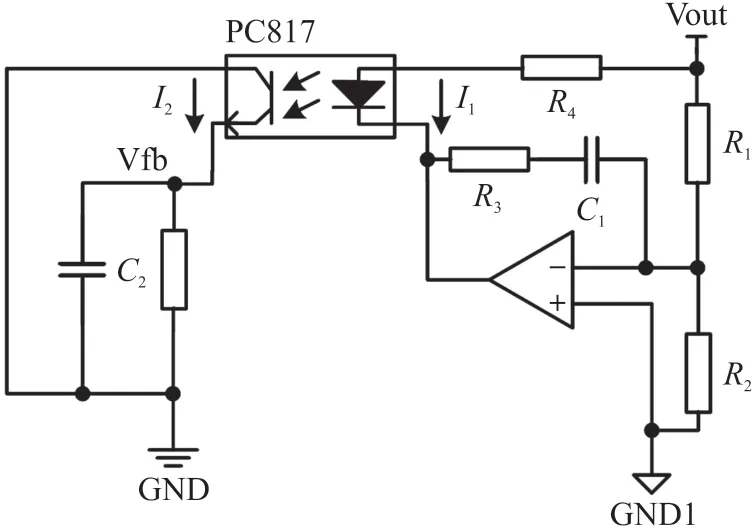

2.4 电压反馈补偿回路

环路补偿是开关电源设计中的一个重要环节。由于开关电源接动态负载,当负载变化时需要电源及时做出调整,以保证输出电压的稳定。因此电源环路补偿的响应速度和稳定性决定了电源输出的调整速度和精度。反激开关电源设计中,常用光耦PC817 和三端稳压管TL431 构成的反馈环路来对电源输出进行调整,如图1 所示,输出端Vo通过电阻分压后与TL431 的参考电压值进行比较,比较结果经由电源管理芯片处理后输出相应的PWM 信号,以此动态调整输出端电压值[13]。具体对反馈环路进行分析时,常对控制系统进行线性化处理,满足低频、小信号、忽略纹波的前提下建立反馈补偿回路的小信号等效回路,由等效回路求得环路的传递函数[6,14]。图4 为环路补偿电路的小信号等效回路。

图4 环路补偿电路等效回路

根据图4 可以求得反馈电路的传递函数:

式中:CTR 为光耦电流传输比,取CTR =5。该环路存在一个原点极点,一个零点和一个极点,为Ⅱ型补偿器。

图5 为本文所设计环路补偿电路传递函数的伯德图,从图中可看出低频增益为40 dB,中频增益为25 dB,当增益为0 时的幅值裕度大于90°。该补偿环路的截止频率较高,可有效提高补偿环路的调整速度。

图5 环路补偿电路传递函数伯德图

3 仿真分析及实验验证

采用合适的仿真软件对设计方案进行仿真验证和分析,可有效避免设计失误,提高设计效率和设计可靠性。本文采用Saber 软件进行仿真,此处主要对2.3.4 中所提出的匝数调整方法的有效性进行仿真验证。

3.1 Saber 软件仿真

在Saber 软件中搭建电路模型,分别对绕组匝数调整前后进行仿真,得到MOS 管ds 端电压结果,如图6 所示。为方便测量反射电压,仿真过程采用+150 V 直流供电。根据仿真结果,匝数调整前反射电压约为100 V,而匝数经过调整后的反射电压约为110 V。

图6 MOS 管漏源极电压波形

图7 所示为非反馈输出端电压值,从图中可以看出,匝数调整前+5 V 输出端电压值误差约为20%,调整后降低为2.6%。

图7 非反馈输出端电压值

仿真结果表明,本文所提出的匝数调整计算方法可使反射电压接近预定值,且非反馈绕组输出端电压值更为准确。

3.2 实验验证

根据本文所设计完成的开关电源电路制作样机,对其性能进行测量。

在交流输入220 V 条件下,对有电压反馈电路的输出端进行检测,利用示波器采集输出端电压信号,结果如图8 所示。

图8 +5 V,+15 V/-7.5 V 输出端电压值

从示波器电压采样波形可以看出,输出端电压输出波形平滑,纹波均在2%以内,说明该电源具有较高的稳定性。

对其余3 路非反馈电路的输出端电压进行测量,结果如表2 所示,各路输出端的的误差均在4%以内,完全达到设计要求。

表2 4 路电源输出电压值

4 结论

本文以基于UC3842 控制芯片的多路输出反激式开关电源设计为例,全面分析了该类电源的设计流程和关键要点,重点分析了反激变压器和电压反馈电路的设计计算方法,为该类电源设计提供了理论指导和实际样例参考。研究结果表明,反激变压器及电压反馈电路的设计对于电源的实际性能较为重要,反射电压可通过匝数比调整予以优化。利用Saber 仿真软件辅助设计具有较好的可信度。

此外,本文所完成实物样机的变压器系手工绕制,如采用专用设备生产,各路输出端电压误差有望进一步减小。如何减小变压器漏感,提高绕组间的耦合系数,对于该类电源的设计和生产应予以重点考虑。