玉龙铜矿多排孔大区域微差爆破技术试验*

陈旭,唐啓斌,石福元,严立德,唐鸣东,谢学儒

(1.西部矿业西藏玉龙铜矿股份有限公司,西藏自治区 昌都市 854000;2.长沙矿山研究院有限责任公司,湖南 长沙 410012)

0 引言

小规模、多次数的爆破是矿山产量难以提升、环保压力增加的重要原因之一,多次的爆破安全警戒也增加了矿山安全管理的相关风险。为了满足绿色矿山理念对露天矿生产的要求,必须减少年爆破次数、设备避炮时间对生产的影响。针对上述问题,相关学者及从业人员提出多排孔微差爆破技术,以提高单次爆破规模,减少爆破次数。余良[1]在李楼铁矿应用中深孔多排爆破工艺,缩短了回采时间,取得了预期效果;陈亚军等[2]对大区毫秒微差爆破起爆网路进行优化,大大提高了矿山爆破效果;刘亚飞[3]采用多排孔微差爆破有效降低了南泥湖露天钼矿的爆破大块率,提高了采场回采的生产效率;张超[4]根据渣堆厚度以及松散系数,确定了多排孔微差挤压爆破的各项参数;杨琳等[5]采用大规模深孔控制爆破起爆网路技术,解决了深圳安托山大规模深孔爆破存在的大块率高、爆破振动大等问题。

参考相关学者的研究,在玉龙铜矿进行了多排孔大区域微差爆破试验,提升了玉龙铜矿的爆破破碎效果,降低了爆破次数,节省施工时间,提高了采场生产效率,降低了生产成本,加快了施工进度。

1 多排孔大区域微差爆破

大区域微差爆破岩石就是利用微差爆破优点,增加单次爆破排数,一次爆破岩石方量较大,有利于加强岩石破碎程度,减少放炮警戒次数,避免由于多次放炮造成大块率增高的问题,减少场地平整、凿岩、爆破、挖装、运输、调度等工序的停顿次数,减少穿孔设备、采装设备的移动、等待时间,提高设备的利用率,降低施工时间和生产成本,加快施工进度等,显著提高生产效率[6-7]。

玉龙铜矿在生产过程中需要严格控制生产成本,降低爆破作业成本的核心是降低炸药单耗。玉龙铜矿目前进行的台阶爆破一般控制在3~4排,当炮孔排数较少时存在大块率高,块度不均匀,爆破前冲现象严重,爆堆堆积形态较差,爆区一次爆破量小等问题,并且当排数较少时,一次穿孔数量少,爆破方量小,穿孔设备、采装设备频繁移动,减少了有效工作时间,影响了设备的效率,增大了油耗,提高了成本。

针对目前玉龙铜矿台阶爆破生产现状,拟将单次爆破生产排数提升至6排,相比于原先的3~4排孔爆破,在相同的爆破面积下,总爆破次数可减少1/3~1/2,整体效率最少提升25%。

2 试验方案

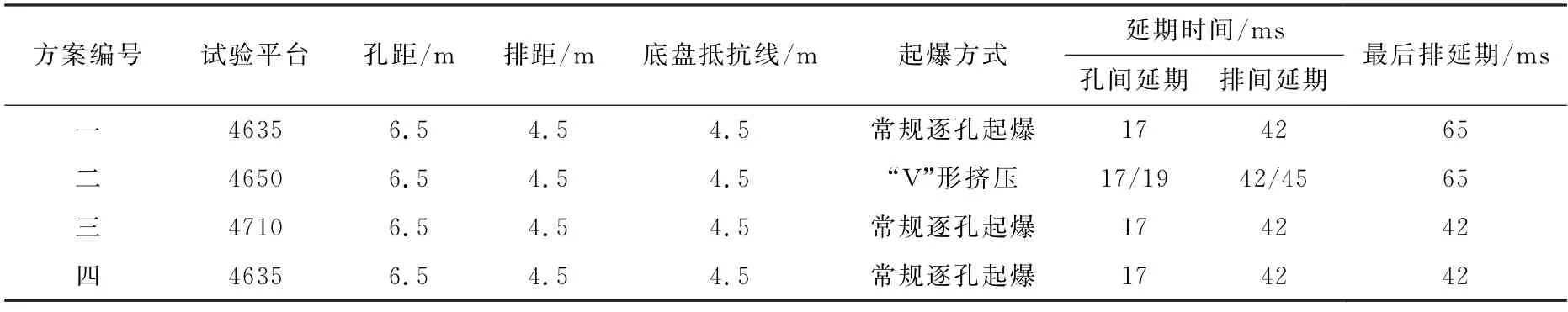

针对玉龙铜矿的实际,设计了3组多排孔大区域微差爆破工业试验,并以1组常规爆破作为对照组。试验场地分别位于西山4635、西山4650以及西山4710平台。试验参数见表1,此前,玉龙铜矿已针对斑岩型铜矿开展爆破参数优化试验,并确定其孔网参数为孔距6.5 m、排距4.5 m,大区域微差爆破试验采用优化的孔网参数,且方案一、方案二、方案三每个爆区均布设6排炮孔。为了增强爆破过程中岩块之间的推墙效果,采用逐孔起爆方式,单孔单响,既减少单响最大药量,又能提高矿石爆破效果。为了有效控制爆破后冲作用,方案一与方案二最后排延期时间增加至65 ms,方案三保持不变。此外,为了有效控制爆破根底,在孔底先装药1.5 m,再下放起爆弹。方案四布置4排孔,采用常规爆破作为对照组,以验证多排孔微差爆破的效果。

表1 玉龙铜矿台阶爆破工业试验方案

3 大区域微差爆破效果评价

3.1 爆破块度

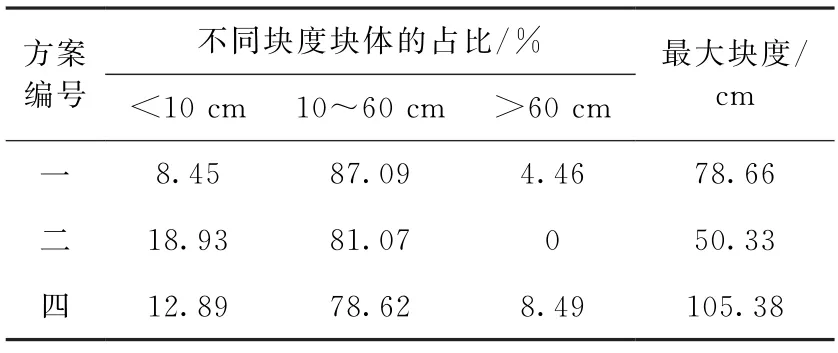

根据玉龙铜矿大区域微差爆破工业试验效果,通过对爆堆进行拍照识别,获取不同方案的爆破块度筛分数据,由于方案一与方案三仅最后排延期时间存在差异,其块度差异不大,整理方案一、方案二和方案四的爆破块度分布如图1所示。将试验的岩石块度大于600 mm 的岩块定义为大块,小于100 mm 的岩块定义为小块,100~600 mm 为合格块度。

图1 不同方案的块度过筛百分率

由图1和表2可知,3种方案的最大粒径分别为78.66 cm,50.33 cm,105.38 cm,其中,采用4排孔爆破的块度最大,且其合格块占比最小,为81.07%,而6排孔常规逐孔起爆的最大块度远小于4排孔逐孔起爆的最大块度,其合格块占比也明显高于4排孔逐孔起爆,达到87.09%。这说明6排孔逐孔起爆提高了玉龙铜矿斑岩矿爆破破碎程度,爆破块度也更均匀,这是由于采用多排孔微差爆破,矿石抛掷的碰撞破碎作用进一步增强,从而大幅度改善了爆破破碎质量,爆破块度均匀性增强,方案二采用6排孔“V”形挤压爆破技术,最大爆破块度仅为50.33 cm,爆破块度进一步降低,但其块度低于10 cm 的小块占比增加,达到了18.93%,这是由于采用“V”形挤压逐孔爆破,矿块之间的挤压破碎作用进一步增强,导致其块度进一步减小,小岩块占比有所上升。尽管采用6排孔常规逐孔起爆有部分大于60 cm 的大块,但占比较少,仅为4.46%,其合格块占比较“V”形挤压爆破多6.02个百分点,因此,可以认为常规逐孔起爆即可满足玉龙铜矿大区域微差爆破的生产需求,但针对硬度相对较大或者冬季冻土情况,可考虑采用“V”形挤压逐孔起爆,以获得理想的爆破块度。

表2 不同方案的爆破块度占比

3.2 爆破后冲作用

由于推墙作用,前排岩石在先起爆炮孔作用下沿自由面方向抛掷形成主动位移区,从而为后排孔提供了爆破自由面,爆破作用力沿自由面方向对矿岩产生更大的破碎作用,使得爆破后冲作用相应减小,边坡面更加平整。在露天台阶爆破中,为了控制岩石后翻,减弱后冲作用,通常会适当增加最后一排炮孔的延期时间,改变后排孔矿岩的移动距离,从而使最后一排矿岩在前排孔形成的自由面作用下有足够的位移,并在爆区后边界形成的爆堆上有一条明显的沟槽。

方案一与方案三均采6排孔常规逐孔起爆,除了最后一排炮孔的延期时间不同,其他参数均保持一致,对两组台阶坡面进行测量,方案一边坡平整度约为260 mm,爆后坡面角为73°,方案三边坡平整度约为335 mm,爆后坡面角为67°,根据玉龙铜矿对台阶坡面角要求,需控制台阶坡面角在65°~75°,两种方案均能满足玉龙铜矿对台阶坡面角的要求,但方案一的最后排延期时间为65 ms,边坡面更为平整,说明其后冲作用明显较低,因此可适当增加最后排炮孔的起爆延期时间,以减小爆破后冲,降低爆破冲击对边坡的影响。

3.3 台阶平整度

根据玉龙铜矿对台阶平整度要求,爆破作业后,台阶平整度需要控制在±500 mm 以内。图2为玉龙铜矿大区域微差爆破台阶平整情况,由图2可以看出,爆破的台阶较为平整,基本无根底存在,也不存在明显超挖。4种方案的台阶起伏差分别为330 mm、415 mm、355 mm 和430 mm,4种方案均能满足玉龙铜矿对台阶平整度的要求。

图2 区域微差爆破台阶平整情况

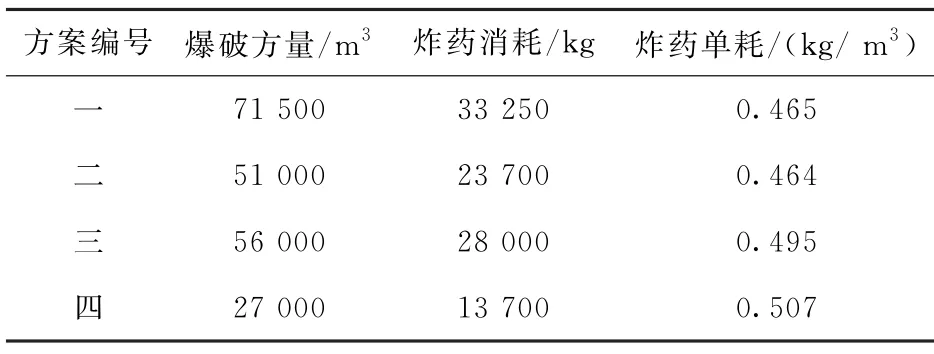

3.4 爆破规模与消耗

4种方案的爆破规模以及炸药消耗量见表3,6排孔大区微差爆破3次工业试验的平均爆破方量为59 500 m3,而采用4 排孔的平均爆破方量约为27 000 m3。因此,常规条件下采用6排孔大区域微差爆破的爆破方量,至少需要两次以上的正常四排孔爆破,由此可以看出,采用多排孔大区域微差爆破,可以极大地减少爆破次数,从而减少了凿岩、铲装设备在不同爆区之间的转移次数,减小了设备在爆区之间转移所消耗的时间,并降低了由于设备转移所需的油耗。3种6排孔大区域微差爆破的炸药单耗相比于4 排孔微差爆破分别降低了8.28%,8.48%,2.37%,6排孔大区域微差爆破的炸药单耗比4排孔常规爆破有明显降低,炸药消耗降低,在一定程度上控制了炸药成本。因此,采用6排孔大区域微差爆破可极大地提高玉龙铜矿生产效率,降低施工时间和生产成本,加快施工进度。

表3 不同方案的爆破规模与炸药消耗

4 结论

(1) 玉龙铜矿采用6 排孔大区域微差爆破技术,可以增加矿石破碎程度,有效降低矿块大块率,并提高铲装效率;同时可以有效降低爆破次数,节省设备转移所需时间,提高玉龙铜矿的生产作业效率。

(2) 根据玉龙铜矿6排孔大区域微差爆破工业试验结果,推荐玉龙铜矿斑岩型铜矿大区域微差中深孔台阶爆破参数为:炮孔孔间距为6.5 m,炮孔排间距为4.5 m,底盘抵抗线为4.5 m,起爆方式采用常规逐孔起爆,孔间延期时间为17 ms,排间延期时间为42 ms,最后排延期时间为65 ms,针对相对较硬或冬季冻土情况,可考虑采用“V”形逐孔挤压爆破,以实现较好的爆破效果。

(3) 本次试验只对斑岩铜矿矿体区域开展了6排孔大区域微差爆破技术试验,除此之外,对废石也可采用多排孔大区域微差爆破技术,通过对爆破参数进行优化,有效提高废石剥离铲装效率,从而降低生产成本。

——中华第一玉龙