某矿充填体合理强度研究

李再易,尹丽冰,孙远江,龚永超,陆锦涛,周礼

(1.新疆瑞伦矿业有限责任公司,新疆 哈密市 839000;2.长沙矿山研究院有限责任公司,湖南 长沙 410012)

0 引言

充填采矿法作为一种重要的矿山开采方法,近年来得到了广泛的应用[1-5]。充填采矿法通过将废弃物和尾矿等固体废料回填到采空区,形成稳定的充填体支撑和稳定采场,从而实现安全高效的矿山开采。在充填采矿过程中,充填体的合理强度是确保采场稳定性和矿山安全生产的关键因素,特别是在两步骤回采中,合理控制充填体的强度是确保二步骤矿石资源得到有效回采的关键因素,需要充填体具备足够的强度来抵抗第二步骤回采时围岩体产生的应力变化和变形,从而保障采场的稳定性和回采安全。因此,对于两步骤回采中充填体合理强度的研究显得尤为重要。对于充填体强度的计算,国内已有大量研究,李德贤等[6]量化分析了采空区内充填体临界强度及固化时间的合理范围,通过定量分析确定某矿山一步骤采空区充填体的临界强度为1.9 MPa,固化时间26 d后,方可进行二步骤矿体回采。吴大玮[7]通过FLAC3D 研究不同强度充填体在各步骤回采过程中的受力及破坏情况,确定了距离采场顶底板各10 m 内充填体强度为1.5 MPa,而中部为1.0 MPa,该方案具有充填体稳定、破坏最小、经济合理的特点。周华林[3]通过FLAC3D 对不同高度上不同充填体强度下,顶板、底板和矿柱稳定性进行了分析,得到了充填体合理强度分布情况。张兴前等[9]采用理论计算与数值模拟两种方法确定了挑水河磷矿的充填体强度。王旭锋等[10]提出采用高泡材料进行顶部充填,以减少材料用量和优化支护效果。朱志彬等[11]采用类比法、模型法等充填体强度计算方法,计算了充填体保持稳定的强度。曾凌方等[12]通过FLAC3D 对采场充填体强度进行了优化。王作鹏等[13]基于主成分分析法,根据数值模拟获得的不同矿柱宽度和充填体强度下矿柱最大压应力和剪应力、位移及塑性区占比,构建矿柱稳定性综合评价指标,并以矿柱稳定和经济效益最优为目标,最终确定矿柱宽度和充填体强度。

本文根据以往研究成果及实践经验,以某矿为工程研究背景,采用理论计算、工程类比和数值模拟相结合的方式,研究了充填体强度在高度上的分布规律,确定充填体合理强度,并推荐了护壁厚度,为类似矿山充填提供参考依据。

1 工程背景

某矿初步设计采用空场采矿法开采,采矿方法以无底柱分段崩落法为主,部分矿段采用分段空场采矿法和浅孔留矿采矿法[14-16]。但由于近年来矿区被市政府纳入生态林保护区,出于环保的需要,矿山决定自200 m 中段以下改为充填采矿法。变更后的充填采矿法依据矿体的赋存条件和分布状态,细分为4种:分段矿房阶段充填采矿法;分段凿岩阶段矿房充填采矿法;盘区分段矿房阶段充填采矿法;盘区大直径深孔阶段矿房充填采矿法。充填采场中,矿房宽(一步骤与二步骤)分别为20 m、20 m,矿房高度分别为36 m、60 m、72 m,采场长度为90 m。

2 充填体合理强度确定

2.1 充填体强度理论计算

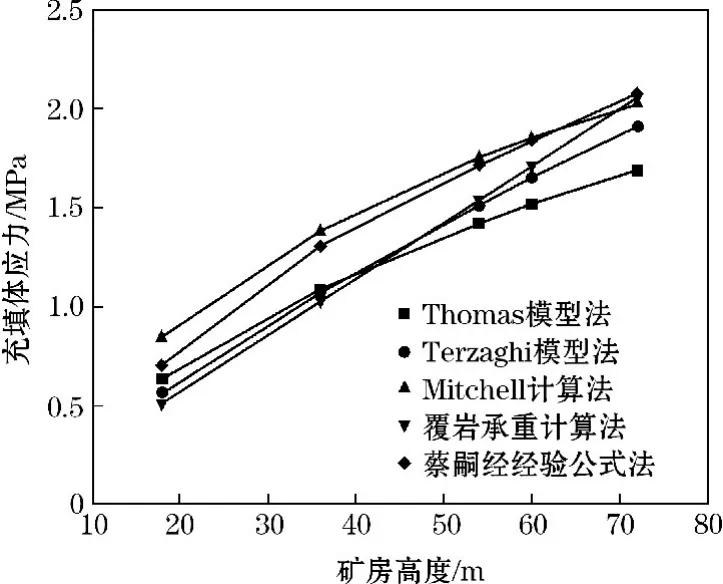

国内外的采矿科技工作者对确定胶结充填体强度提出了很多理论计算方法,本文选取了托马斯(Thomas)模型法、太沙基(Terzaghi)模型法、米切尔(Mitchell)计算法、覆岩承重计算法和蔡嗣经经验公式法共5种理论计算方法,对某矿井下矿房充填体的应力情况进行计算,各种方法的计算结果见表1及图1。由表1及图1可知,不同理论方法计算的充填体应力变化规律相似,随着矿房高度的增加,充填体应力几乎呈线性增长,且除覆岩承重计算法外,其他方法的计算结果增长速度几乎相同;同一矿房高度时,各种理论方法计算结果相差不大,平均相差0.346 MPa。

图1 不同矿房高度下充填体应力

表1 不同矿房高度下充填体应力

2.2 充填体强度类比

类比法是一种简单实用的方法,它通过对比类似的工程实例来推导充填体的强度参数[17-20]。不同矿山由于开采技术条件不同,类比法并不完全适用,但可以初步估算充填体强度,而且这种方法简单快捷,不需要复杂的数学模型和大量的数据。通过类比法分析类似矿山充填情况,结果见表2,由表2可知,李楼-吴集铁矿矿房高度为100 m,一步骤充填强度设计要求为R28≥3.0 MPa,实际灰砂比为1∶4的井下充填体单轴抗压强度为8.07 MPa,采场充填体未曾出现大范围的跨塌现象;安庆铜矿矿房高度为115 m,实际充填体强度为0.12~3.58 MPa,其中强度小于1.25 MPa的试样占总数的89.3%,强度范围在0.50~1.00 MPa 间的试样占总数的70.7%,后期由于充填质量控制不严,出现部分垮塌现象;冬瓜山铜矿矿房高度为46~83 m,灰砂比为1∶4的充填体60 d 的试块强度为2.04~3.66 MPa,基本上未出现坍塌现象。

表2 类似矿山充填情况

通过分析以上三个具有类似条件矿山的实际应用案例及效果来看,充填体强度变化范围为0.12~3.58 MPa,结合本矿山实际条件,认为当矿房高度为72 m 时,一步骤采场胶结充填体底部的设计强度R28≥2.8 MPa是可以满足要求的。

2.3 数值模拟

2.3.1 模型构建

根据某矿实际矿房尺寸,利用三维数值仿真软件3D-σ软件建立采场的数值计算模型,本次模拟矿房高度分别为36 m、60 m、72 m 的3种方案,矿房长度为90 m,宽度为20 m,模型各岩层力学参数采用现场所取岩块经实验室力学试验测得的数据,并通过数值模拟进行参数校正。同时考虑计算机模拟速度及结果的精度,充填体采用20节点的高精度等参单元离散模型网格。材料破坏服从Druckerprager塑性屈服准则。

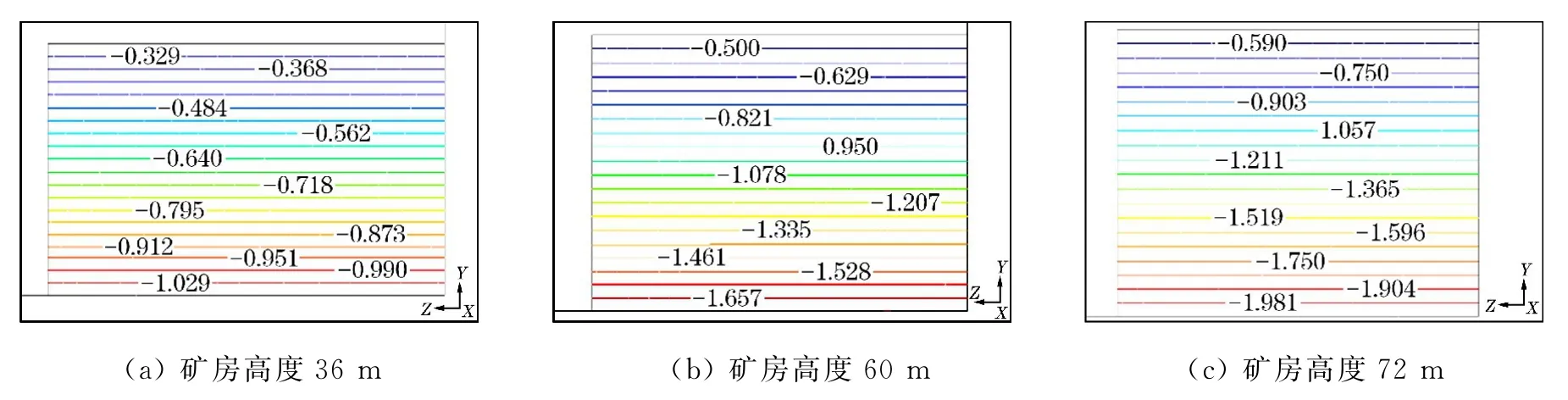

2.3.2 模拟分析结果

图2、图3分别为不同矿房高度(36 m、60 m、72 m)下,不同剖面的最大主应力等值线。由图2、图3可知,当矿房高度为36 m 时,最大主应力范围均为-1.068~-0.290 MPa;当矿房高度为60 m时,最大主应力范围均为-1.721~-0.436 MPa;当矿房高度为72 m 时,最大主应力范围均为-2.058~-0.519 MPa。矿房高度相同时,随矿房高度增加,压应力逐渐减小,充填体底部压应力最大,且在充填体下部表现出成拱效应;矿房高度不同时,随矿房高度增加,最大主应力逐渐增加,矿房高度为36 m 时,充填体内最大压应力为1.068 MPa,矿房高度为72 m 时,充填体内最大压应力为1.721 MPa,矿房高度为72 m 时,充填体内最大压应力为2.058 MPa。

图2 最大主应力等值线(剖面沿采场长轴方向过短轴的中央)

图4为不同矿房高度下,y轴方向位移等值线。由图4可知,当矿房高度为36 m 时,y轴方向位移范围为-0.037~0 m;当矿房高度为60 m 时,y轴方向位移范围为-0.098~0 m;当矿房高度为72 m时,y轴方向位移范围为-0.140~0 m。矿房高度相同时,随矿房高度增加,位移逐渐增大,充填体顶部位移最大;矿房高度不同时,随矿房高度增加,y轴方向位移逐渐增加,矿房高度为72 m 时,充填体位移达到0.140 m,是矿房高度36 m 的充填体位移的3.8倍。

2.4 充填体合理强度

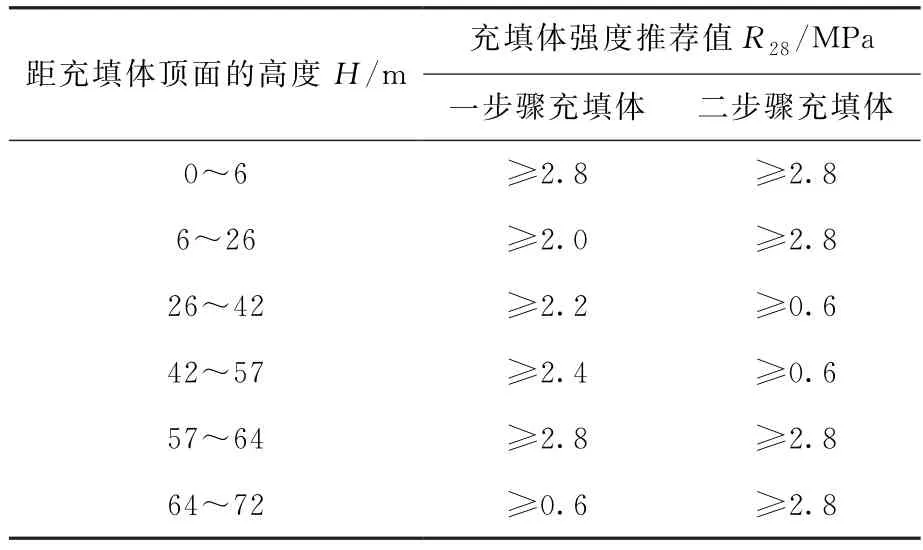

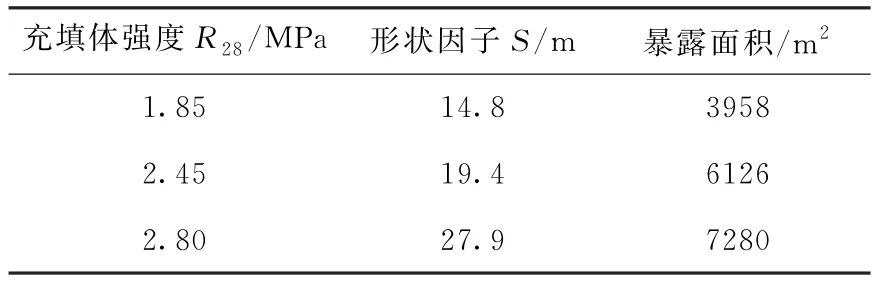

根据前几节所述,通过采用公式法、类比法及数值模拟3种方法最终确定一步骤充填体底部所需要的强度推荐值见表3。由表3可知,矿房高度为36 m 时,R28≥1.85 MPa;矿房高度为60 m 时,R28≥2.45 MPa;矿房高度为72 m 时,R28≥2.80 MPa。同时,为了进一步降低充填成本,对充填体不同高度的强度进行进一步细化,结果见表4、表5、表6。当矿房高度为36 m 时,其顶、底部各4 m 厚的范围内仍然要求充填体的强度R28≥1.85 MPa,中间强度为R28≥1.5 MPa;当矿房高度为60 m 时,充填体的强度分为2.45 MPa、1.8 MPa、2.0 MPa、2.2 MPa ;当矿房高度为72 m时,充填体的强度分为2.8 MPa、2.0 MPa、2.2 MPa、2.4 MPa。二步骤采场充填体一般采用低强度的胶结充填体即可,取R28≥0.6 MPa。

表3 一步骤20 m 宽矿房底部充填体强度推荐值

表4 矿房高度为36 m 时充填体强度推荐值

表5 矿房高度为60 m 时充填体强度推荐值

表6 矿房高度为72 m 时充填体强度推荐值

2.5 充填体合理暴露面积及护壁合理厚度

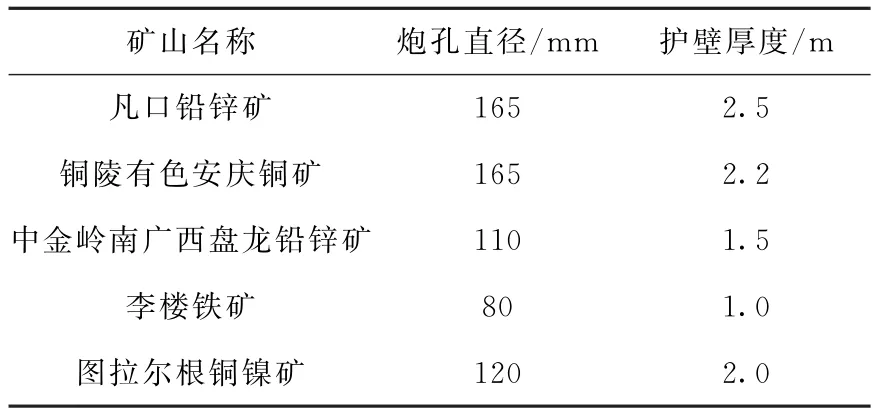

二步骤回采时,采场一边或者两边为充填体,为了保证充填体在整个采场回采过程中保持稳定和减少爆破的破坏作用,同时保证良好的爆破效果,关键是要确定充填体合理暴露面积及合理的矿壁厚度(孔边距)。一步骤充填体暴露侧面积最大达6480 m2,为了验证充填体能否自稳,本文采用Mathews稳定图法,确定采场充填体侧帮暴露面积,结果见表7。由表7可知,3种矿房高度下,充填体强度能够满足自稳条件。对于护壁厚度目前还没有非常完善的理论系统可对其进行定量分析,结合国内外应用成功的工程实例,边孔距充填体1.5~2.5 m 为宜,结果见表8。因此本矿护壁厚度推荐为当孔径为165 mm 时,护壁厚度为2.2~2.5 m;当孔径为120 mm 时,护壁厚度为1.5~1.8 m。

表7 Mathews稳定图法计算的充填体侧帮暴露面积

表8 不同矿山护壁厚度

3 工程实践

二步骤回采时,一步骤充填体稳定性良好,未出现大面积垮塌现象,表明充填体质量能够满足井下矿体回采技术要求,实现了矿井安全生产。现场试验结果如图5所示。

图5 一步骤充填体侧帮现状图

4 结论

(1) 不同理论方法计算的充填体应力变化规律相似,随矿房高度的增加,充填体强度几乎呈线性增长,且除覆岩承重计算法外,其他计算方法计算结果增长速度几乎相同;同一矿房高度时,各种理论方法计算结果相差不大,平均相差0.346 MPa。

(2) 矿房高度相同时,随矿房高度的增加,压应力逐渐减小,充填体底部压应力最大,且在充填体下部表现出成拱效应;矿房高度不同时,随矿房高度增加,最大主应力逐渐增加。

(3) 采用公式法、类比法及数值模拟3种方法最终确定了一步骤充填体底部所需要的强度。当矿房高度为36 m 时,充填体强度分别为1.85 MPa和1.5 MPa;当矿房高度为60 m 时,充填体的强度分别为2.45 MPa、1.8 MPa、2.0 MPa、2.2 MPa;当矿房高度为72 m 时,充填体的强度分别为2.8 MPa、2.0 MPa、2.2 MPa、2.4 MPa。二步骤采场充填体一般采用低强度的胶结充填体即可,取R28≥0.6 MPa。

(4) 采用Mathews稳定图法确定3种不同矿房高度下,充填体强度能够满足自稳条件。研究结果表明,当孔径为165 mm 时,护壁厚度为2.2~2.5 m;当孔径为120 mm 时,护壁厚度为1.5~1.8 m。