余姚江特大桥顶推施工分析与监控技术

周继亮,吕 俊,朱利明,刘大帅

(1.中铁二局集团有限公司,四川 成都 610031;2.南京工大桥隧与轨道交通研究院有限公司,江苏 南京 210031)

随着交通网络的发展,不可避免地出现新建桥梁跨越既有线路或者高山峡谷、河流的情况,顶推法施工凭借其不需要支架和大型吊装机械、使用的场地较少、对周围既有建筑的影响较小等优点,成为当前应用较为广泛的一种桥梁施工方式[1]。钢桁梁的重量轻、安装架设技术成熟、质量容易控制并且抗弯剪扭、刚度大、适应性强,与顶推施工相结合可保证在上部结构施工时既有线路的正常运营。

顶推法施工起源于20世纪50年代奥地利建造的Ager桥[2],1974年我国在修建狄家河铁路桥[3]时首次引用了顶推施工方法。在之后的半个多世纪中顶推施工技术不断发展,已经广泛应用于大跨钢桁梁施工。陈永宏[4]结合黄河特大桥主桥钢桁梁施工详细介绍了钢桁梁临时支墩搭设、顶推施工等关键技术。田亮等[5]指出钢桁梁顶推是一个动态过程,力学机构复杂,有限元数值分析能够将复杂的工程问题简单化,是研究钢桁梁施工过程的高效可靠的验算手段。

当钢桁梁采取顶推施工时,不仅需要关注成桥阶段的受力状态,更需要对施工过程进行分析。钢桁梁受力、变形在顶推施工中是一个动态变化的过程,各个阶段的受力模型各异,为保证钢桁梁的施工安全,有必要对其顶推过程进行施工监控[6]。对于钢桁梁顶推施工监控,国内外学者已经展开了诸多研究。施工监测中,根据各控制量在结构中的重要性与可操作性可以确定其主次关系,大跨度钢桁梁桥的顶推施工监控常以位移控制为主,应力控制为辅[7]。此外,传统监控技术在钢桁梁施工过程中难以有效应用,随着智能测量技术、钢弦式应变计等新技术的出现,钢桁梁施工监控技术逐渐成熟[8]。

通过midas Civil有限元软件建立余姚江特大桥三跨连续钢桁梁空间梁单元模型,进行钢桁梁顶推施工全过程仿真计算,得到各施工工况下结构的受力特性,并与现场监测数据进行对比分析,以便对下一步顶推施工进行调整,保证桥梁施工安全。

1 工程概况

1.1 钢桁梁概况

余姚江特大桥起于庄桥站南侧、丽江西路北侧,跨过余姚江后,止于余姚江南岸。新建桥位于既有杭深上行线余姚江大桥上游约25 m处。主桥采用80 m+128 m+80 m三跨简支钢桁梁。120 m跨节间长度16 m,桁高16 m;80 m跨节间长度为10 m,桁高11.6 m。

该施工方案的主要步序为:在10#~12#临时墩之间,分段拼装钢桁梁,整个拼装过程采用悬臂拼装法。利用临时杆件将三跨简支钢桁梁拼装成三跨连续钢桁梁,顶推钢桁梁向大里程方向前移,在11#、12#、13#、14#、15#临时墩滑道梁上均设置顶推设备,顶推钢梁至设计位置后,拆除临时杆件,落至垫块,三跨连续钢桁梁变为三跨简支钢桁梁。

因余姚江南岸设计钢梁拼装场紧邻住宅小区,属于环境敏感点,现场无法建设,并且因船只通航需求、汛期安全等因素限制,主墩间无法打设桩基础、增设临时墩,使得施工方案在选择上具有较大的局限性。综合考虑本工程现场环境条件,经过多方案比选,确定三跨连续钢桁梁分段拼装、多点同步单向连续顶推是较为可行的施工方案[9]。因中间不设临时墩,采用先连续后简支的总体方案,128 m与80 m跨之间通过临时杆件连接上弦杆,钢板连接下弦杆,顶推过程中不额外设置导梁。

1.2 钢桁梁顶推方案

顶推方案主要由桥梁的顶推重量及顶推跨度等因素综合决定[10]。为保障余姚江特大桥顶推过程的顺利进行,采用多点同步连续顶推系统,此系统由水平顶推系统、垂直顶升系统、滑移系统、纠偏系统及同步控制系统五大系统组成,较单点顶推更加充分,在任何阶段都能提供必须的顶推动力。

2 施工过程仿真分析

2.1 结构分析模型

采用midas Civil 2020有限元软件建立空间计算分析模型,对钢桁梁整个顶推过程进行全过程施工模拟,采用滑块动梁不动的方式模拟钢桁梁顶推过程,主梁与滑块之间的边界条件采用仅受压弹性连接来模拟。

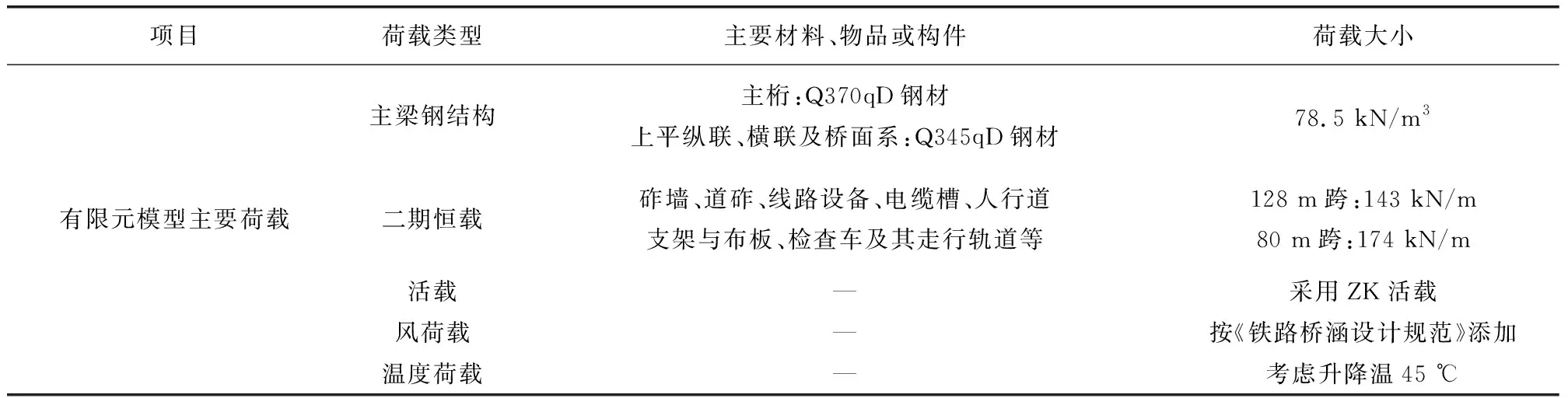

对顶推施工全过程进行仿真分析时,合理加载可保证顶推施工阶段的结构变形、测点断面处应力分布状况更加符合实际情况,为桥梁施工控制提供合理的数据。桥的荷载内容考虑结构自重、二期恒载、活载效应与温度荷载等,主要荷载类型及大小如表1所示。

表1 桥梁主要荷载类型及大小

2.2 施工工况

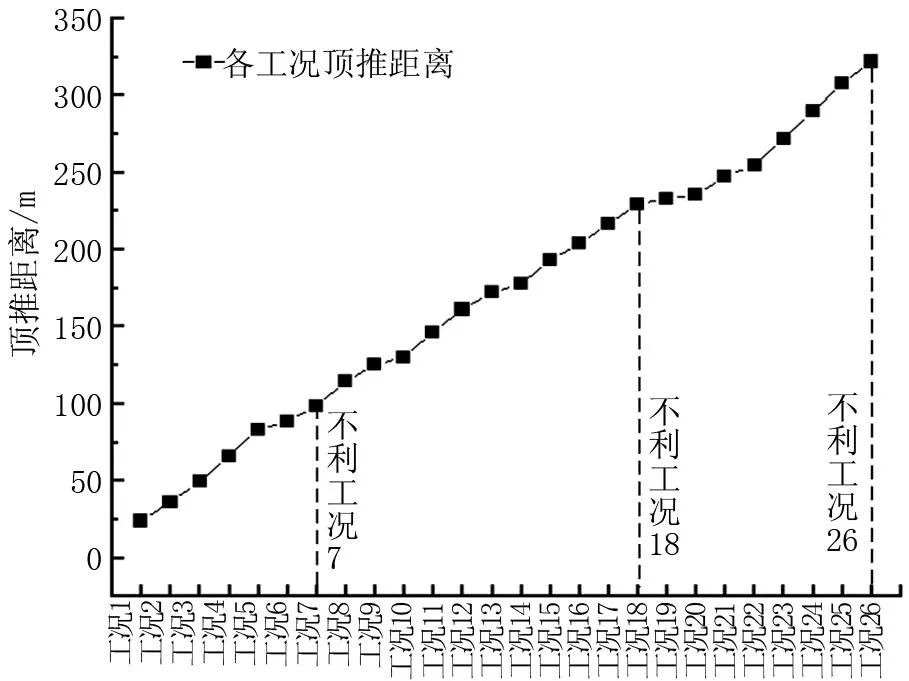

为更加完整的把握桥梁顶推全过程,将midas Civil有限元模型与现场顶推情况结合,共分为26个顶推施工阶段。

其中,三个悬臂状态对主桥较为不利。

(1)不利工况7:顶推98.303 m,即将上14#墩。

(2)不利工况18:顶推229.225 m,即将上15#墩,此时为最大悬臂状态。

(3)不利工况26:顶推321.518 m,即将上16#墩。

具体顶推过程及三个最不利工况如图1所示。

图1 顶推工况详情

3 顶推过程中主梁监测点布置

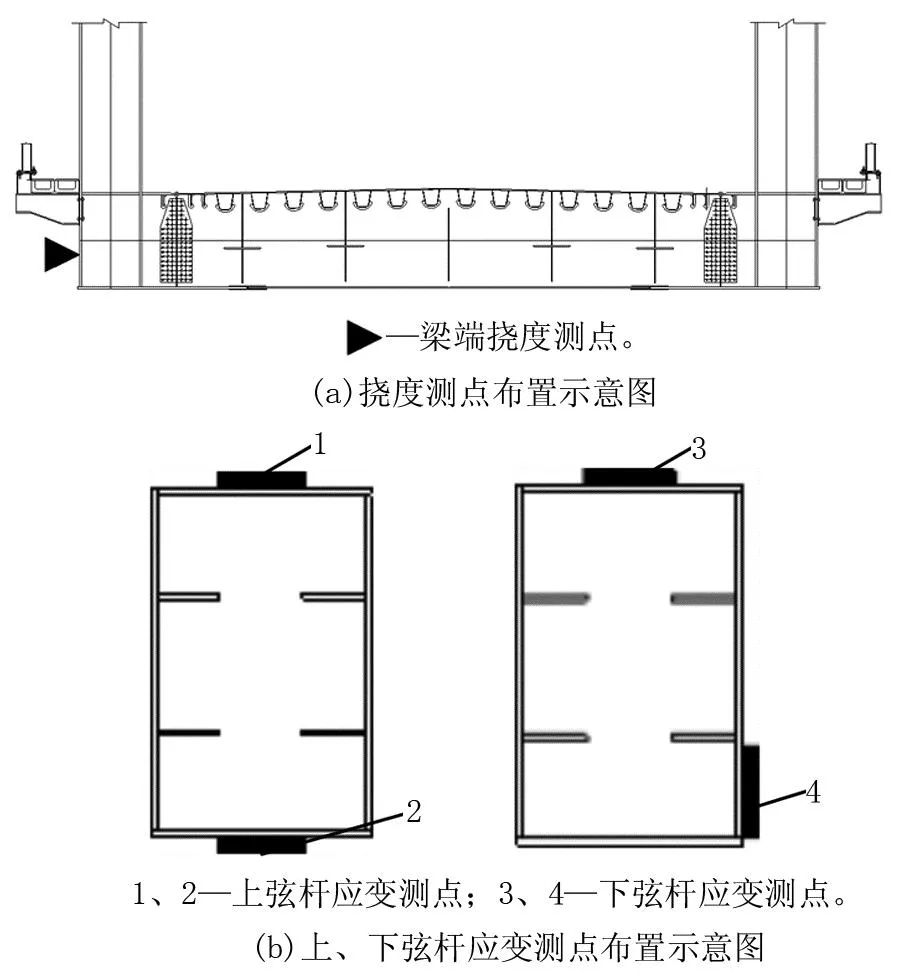

钢桁梁在施工过程中会经历多次体系转换,每次体系转换都会对主梁的线形、应力产生影响[11],因此需要选取合适的梁端挠度及杆件应力测点,以便准确把握主梁顶推姿态。

3.1 主梁前端挠度测点

根据实际施工情况,建立变形测量控制网作为整个余姚江特大桥的控制网,采用TS30全站仪进行主梁前端挠度测量。因主梁前端挠度关乎是否能够正常上墩,故在全桥顶推过程中选择80 m钢桁梁前端进行监测,测点布置在下弦杆节点处。

对于顶推法施工主梁挠度测试,舒彬等提出在导梁前端两侧设置竖向标尺,在墩上放置全站仪,以达到测量梁端挠度的目的[12];杨凯等将桥梁长期监测常用的动位移测试仪器引入钢桁梁顶推监测中,结果表明实测数据与理论数据吻合较好[13]。

但余姚江特大桥主梁顶推时需用垫块调节主梁高度,以上测量方法不再适用。可将测量基准点设置在前支点垫块与梁底接触处,主梁竖向实际挠度为前支点梁底高程与悬臂端主梁底高程的差值。

3.2 杆件应力测点

由于钢弦应力计具有长期稳定性好、抗损伤性能好、安装定位容易及对施工干扰小等优点,采用JMZX3001型振弦检测仪进行杆件应力测试。主梁杆件较多,对所有杆件进行监测成本较高且无实际意义,因此选择钢桁梁上弦杆、下弦杆、斜腹杆、梁端、临时杆件共19个应力包络较大部位作为测点断面。下弦杆底部在顶推过程中需要与滑块接触,为防止底部应力测点损坏,将其布置在下弦杆侧面[14],应力传感器根据施工进度进行表贴式安装。

桁架挠度应变测试截面横桥向测点布置如图2所示。

图2 顶推过程中挠度、应变测点布置位置横截面图

4 顶推过程变形与应力报警、预警、控制值设置

施工监控的目标就是在施工过程中控制结构的受力状态和变形始终处于安全的范围内,成桥后结构的线形与内力达到设计要求。因此有必要提出报警、预警、控制值,以便把握桥梁的安全状态,规避潜在风险。

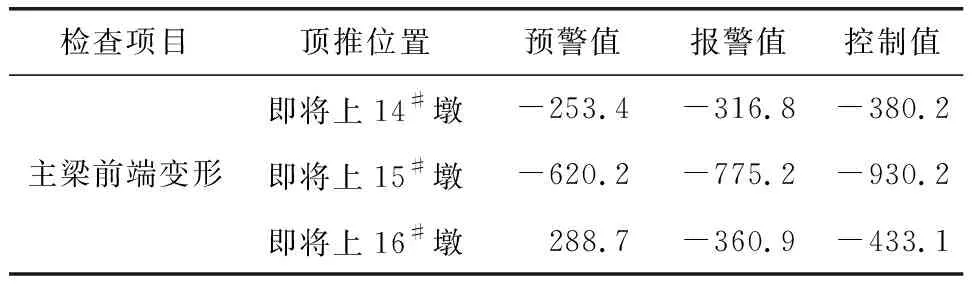

4.1 主梁前端变形

对钢桁梁前端即将上14#、15#和16#墩三个不利工况进行数值分析,提取主梁前端变形数据,根据相关工程经验,预警值为计算值的80%,报警值为计算值,控制值为计算值的120%。三个不利工况的预警、报警、控制值如表2所示。

表2 主梁前端变形预警值 单位:mm

4.2 杆件应力

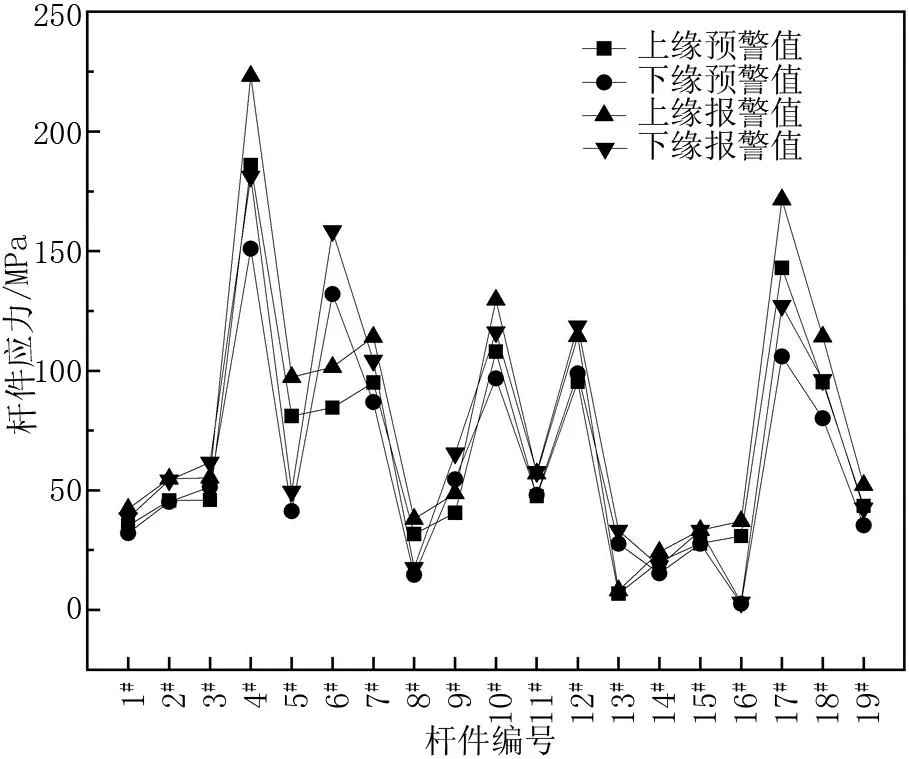

通过有限元模型计算,得到整个顶推过程中各监测点的最大应力值。与主梁前端挠度不同,根据《铁路桥梁钢结构设计规范》(TB 10091—2017)[15]可知,Q370钢在恒载与施工荷载的共同作用下存在固定的材料容许应力264 MPa。根据相关工程经验,预警值为计算值,报警值为计算值的120%,控制值为容许应力264 MPa。各杆件顶推过程最大拉应力预警、报警值如图3所示。

图3 各杆件应力预警、报警曲线

由图3可知,在整个顶推过程中,各杆件应力预警、报警值不断变化。4#、17#杆件应力较大,这是因为当钢桁梁即将上15#墩时,17#杆件处于悬臂根部,受荷载作用,存在较大拉应力,预警值为144.0 MPa。与之类似的是,当桁梁即将上16#墩时,此时4#杆件处于悬臂根部,存在较大拉应力,预警值为186.1 MPa。

5 顶推监测结果分析

5.1 主梁前端挠度

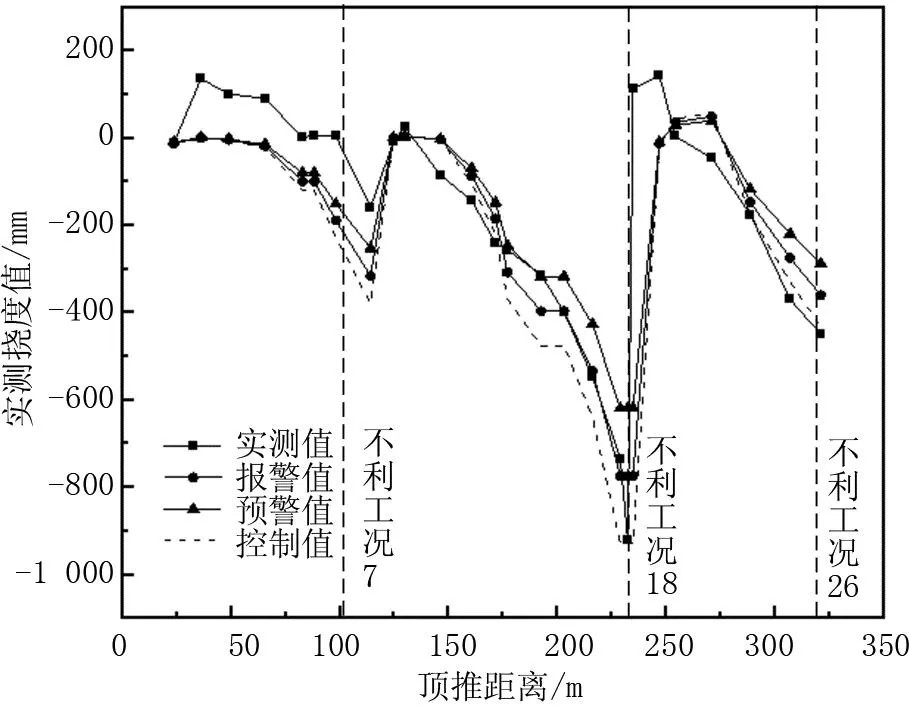

顶推过程中实际挠度与理论挠度时程曲线对比分布如图4所示。

图4 顶推过程梁端实测挠度与理论变形时程曲线

主梁悬臂端挠度监测是顶推施工监测工作中的关键部分,直接关系到主梁是否可以顺利上墩。

由图4可知,实测值与理论值变化趋势整体一致,但由于施工现场温度、临时堆载等情况不断变化,理论值与实测值存在一定的差异。整个顶推过程,主梁在三个不利工况中前端下挠较大,特别是处于最大悬臂状态时,为保证施工安全,加大了监测频率,最终测得主梁前端实测挠度最大值-922.7 mm,处于合理变形范围内,结构安全,可以顺利上墩。

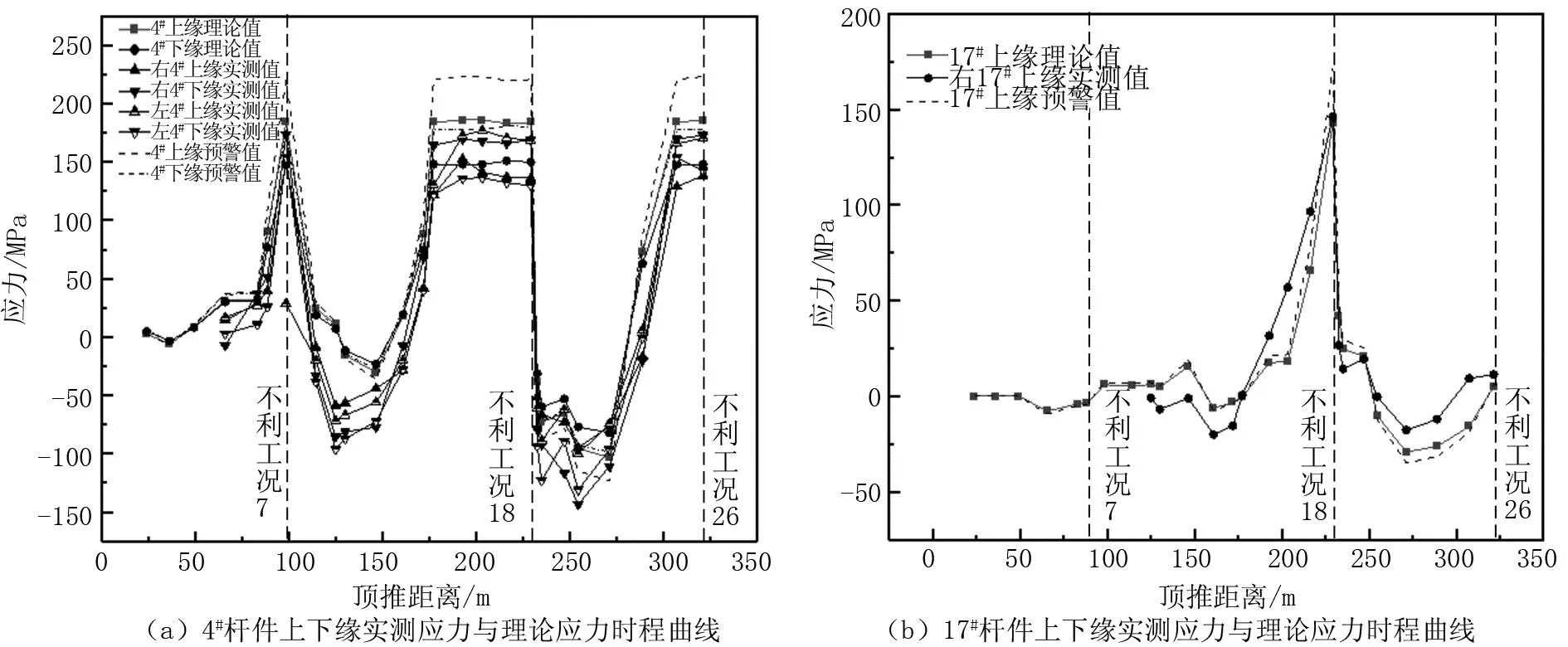

5.2 主梁应力

由理论模型可知,在顶推过程中,4#、17#杆件应力较大,故对其进行重点分析。上述3个杆件的实测应力与理论应力时程曲线对比分布如图5所示。

图5 顶推过程杆件上下缘实测应力与理论应力时程曲线

杆件应力监测是保证钢桁梁顶推施工安全性的主要依据,随着顶推施工的进行,悬臂长度不断变化,当处于较大悬臂状态时,悬臂根部弯矩也随着变大,因此,需要重点监测对应杆件应力,适时掌握结构的受力状态。由5图可知,在顶推过程中,各杆件应力实测值与理论值趋势整体一致,最大应力出现在4#杆件位置,上缘应力在-102.5~177.1 MPa之间;下缘应力在-143.4~173.8 MPa之间。这是因为虽然4#杆件并不处于最大悬臂状态根部,但其自身截面与所处位置的主梁截面均小于16#杆件,故应将4#杆件作为重点监测杆件。

可以看出,部分测点理论值与实测值相差较大,但实测应力未超材料容许限值264 MPa,结构处于安全状态。分析其原因,下列施工因素会引发偏差:(1)在建立有限元模型时部分单元尺寸与实际值不完全相同;(2)各工况中墩顶滑块的实际位置与理论模型存在差别。

6 结 论

以余姚江特大桥顶推施工过程为研究对象,结合现场施工情况,利用midas Civil有限元软件建立钢桁梁空间梁单元模型,模拟施工顶推全过程,对钢桁梁主梁在顶推过程中的变形、应力进行分析,主要结论如下。

(1)针对余姚江特大桥主梁顶推时需用垫块调节主梁高度这一特殊性,提出了将挠度测量基准点设置在前支点垫块与梁底接触处,主梁竖向实际挠度为前支点梁底高程与悬臂端主梁底高程的差值,结果表明实测值与理论值吻合较好。

(2)该桥主梁在顶推过程中主梁梁端实测挠度与理论挠度时程曲线、杆件实测应力和理论应力时程曲线趋势基本一致,有限元模型可以较好地反映实际顶推情况。

(3)在顶推过程中;钢桁梁前端即将上15#墩时挠度达到最大,但小于控制值;前80 m跨与128 m跨连接处杆件应力值在钢桁梁前端即将上16#墩时达到最大值,小于材料容许限值,主桥处于安全状态。

(4)经研究分析,顶推过程中主梁处于最大悬臂状态时变形、应力较大,应在此时加大监测频率,不断对施工过程进行调整,以确保施工的顺利进行。