方坯直轧工艺下连铸坯温度场均匀性及切坯工艺优化

张宏亮 冯光宏 王卫卫 肖金福 白 宇 丛菁华

(钢铁研究总院 冶金工艺研究所,北京 100081)

方坯直轧工艺,是指连铸方坯切断后,不经过任何加热或短时间边角补热,直接输送至轧机轧制的生产工艺。其特点是生产线上无加热炉加热工序,缩短了工艺流程,是一项典型的流程界面技术。该技术显著降低了生产成本,增加了节能减排的社会效益。为了充分利用连铸过程中的显热,需要采用提高连铸拉速、提高辊道输送速度、保温罩进行保温、液压剪替代火焰切割等措施,来缩短铸坯在铸轧界面的停留时间,提高铸坯的表面温度[1-2]。但是连铸坯在高拉速生产时,会产生心表温差和头尾温差等问题,轧前铸坯温度不均匀会引起力学性能波动,从而造成产品质量不稳定[3-4]。

目前,国内已有很多学者对方坯直轧工艺下连铸坯的温度场进行了研究。王学兵等[5]利用有限元方法模拟了高速连铸直轧生产过程不同工艺参数条件下的连铸出坯温度,重点分析了拉速、浇铸温度、二冷水强度、铸坯圆角半径等对铸坯横截面温度均匀性的影响。刘鑫等[6]研究了方坯直轧工艺对钢筋组织和力学性能的影响,发现直轧工艺可以有效提高钢筋的珠光体体积分数和晶粒度级别。陈庆安等[7]从理论上计算了轧前铸坯的变水量冷却和变功率感应补热对消除方坯直轧过程中头尾温差的作用,结果表明,水流密度与铸坯长度呈抛物线关系,补热功率与铸坯长度呈线性关系。靳书岩等[8]对直轧工艺连铸坯增设保温罩的温度场进行了数值模拟,发现连铸坯头部增设保温罩有利于减小铸坯头尾温差。此外,还有学者对直轧工艺铸轧界面连铸坯的切送匹配开展了少量研究。刘相华等[9]对方坯直轧工艺铸轧界面连铸坯的切断策略及切断后将铸坯及时送达轧机的方法进行了详细分析。石鑫越等[10]基于排队理论对连铸坯热送轧制过程进行了节奏匹配分析。Zhang等[11]利用排队理论构建了方坯直轧工艺铸轧界面的连铸坯排队模型,分析了排队系统中铸坯的平均等待时间对直轧效率的影响。但是目前关于方坯直轧工艺下铸坯轧前温度均匀性的研究还不够充分,连铸坯切坯工艺还需进一步优化。本文对方坯直轧工艺下连铸坯温度场和初生晶粒演化进行数值模拟,并根据计算结果对直轧连铸坯切坯顺序进行了优化。

1 直轧方坯连铸过程温度场模拟

1.1 方坯连铸工艺参数

某厂直轧生产线连铸机主要工艺参数如表1所示,取方坯1/4横截面为研究对象,进行连铸坯温度场的建模。连铸机为六机六流,各段长度如表2所示。铸坯定尺为6 m,断面为150 mm×150 mm。

表1 连铸机主要工艺参数Table 1 Main process parameters of the continuous casting machine

表2 连铸机各段长度Table 2 Length of each section of the continuous casting machine mm

1.2 连铸过程传热边界条件

(1)结晶器传热

在整个连铸过程中,结晶器传出的热量等于冷却水带走的热量,根据这个平衡关系计算得出结晶器散热的平均热流密度,其数学描述为:

(1)

式中:ρw为冷却水密度,kg/m3;Cw为冷却水比热容,J/(kg·K);Qw为冷却水流量,m3/s;ΔTw为结晶器进出口水温差,K;S为钢坯与结晶器的接触面积,m2。

(2)足辊段传热

连铸坯在足辊段和二冷区被带走热量的计算符合牛顿冷却定律,冷却水带走的热流密度为:

qc=hw0(Ts-Tw)

(2)

式中:hw0为强制对流换热系数,W/(m2·K);Ts为铸坯的表面温度,K;Tw为水冷区冷却水温度,K。

(3)二冷段传热

在二冷区,连铸坯与冷却水之间的强制对流换热系数hw0可采用以下经验公式进行计算[12]:

(3)

式中:w为水流密度,L/(m2·s);α为连铸设备的校准系数。

(4)空冷段传热

连铸坯出二冷区后的空冷过程,铸坯表面主要包括铸坯向空气的辐射散热和空气与铸坯表面的对流换热,而且以辐射散热为主,具体为:

(4)

式中:qr为辐射散热热流密度;ε为黑度系数,取值0.85;σ为玻耳兹曼常数,取值5.67×10-8W/(m2·K);Ts为铸坯表面温度,K;Tα为环境温度,K。

根据经验,空冷段与环境的对流换热取值为12 W/(m2·K)。本文采用热焓法[13-14]计算钢水凝固过程释放的潜热。

1.3 连铸坯凝固过程初生晶粒的形核

本文采用元胞自动机模型[15]对连铸坯凝固过程初生晶粒的形核进行数值模拟。

(1)形核模型

采用Rappaz等[16]提出的“高斯分布”形核模型表示晶粒的密度变化。该模型定义了形核数与过冷度之间的关系,过冷条件下初生晶粒的形核分布具有高斯分布特性,该曲线的数学描述如下:

(5)

式中:ΔT为过冷度;nmax为最大形核密度;ΔTσ为形核过冷度的标准方差;ΔTn为平均形核过冷度。

为了描述钢水凝固过程共晶晶粒的形核,采用Oldfield[17]提出的二次定律模型,即原子核数是过冷度的二次幂,其数学描述如下:

(6)

式中:Ae和n是形核常数,共晶相的形核行为主要由这两个参数决定。

(2)晶粒长大模型

初生枝晶尖端生长动力学模型采用Kurz等[18-19]提出的KGT(Kurz-Giovanola-Trivedi)模型。在钢水凝固过程中,枝晶尖端存在的过冷度是晶粒形核和长大的前提条件,枝晶尖端的总过冷度ΔT不仅受动力学过冷影响,而且还受成分过冷的影响,因此枝晶尖端的总过冷度ΔT为:

ΔT=ΔTc+ΔTt+ΔTr+ΔTk

(7)

式中:ΔTc为成分过冷度;ΔTt为热力学过冷度;ΔTr为固-液界面曲率过冷度;ΔTk为生长动力学过冷度。

对于一般合金,式(7)中的ΔTt、ΔTr、ΔTk都非常小,通常可忽略不计。在此条件下,共晶晶粒生长动力学可以简化为以过冷度的二次方幂生长[20],其数学描述如下:

(8)

式中:μe表示共晶晶粒长大的系数。

1.4 温度场模拟结果

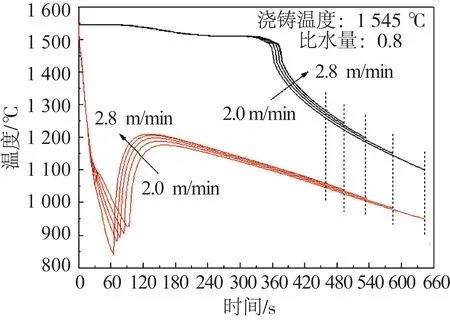

现场连铸生产过程中浇注温度和比水量比较稳定,但拉速波动幅度较大,而拉速变化是引起连铸坯温度波动的最主要原因。因此,本文主要模拟了拉速对连铸坯出坯温度的影响,不同拉速条件下连铸坯表面和心部温度随时间的变化如图1所示。可见随着拉速的增加,连铸坯出二冷区的温度逐渐提高,铸坯切断位置的表面和心部温度也逐渐提高。

图1 不同拉速条件下连铸坯温度随时间的变化Fig.1 Variation in temperature of continuously cast billet with time under different casting speeds

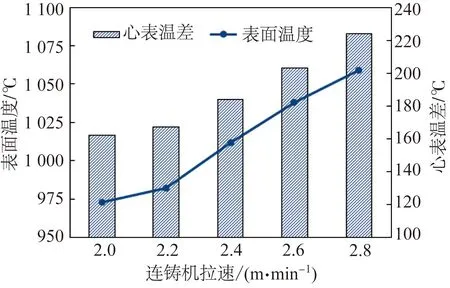

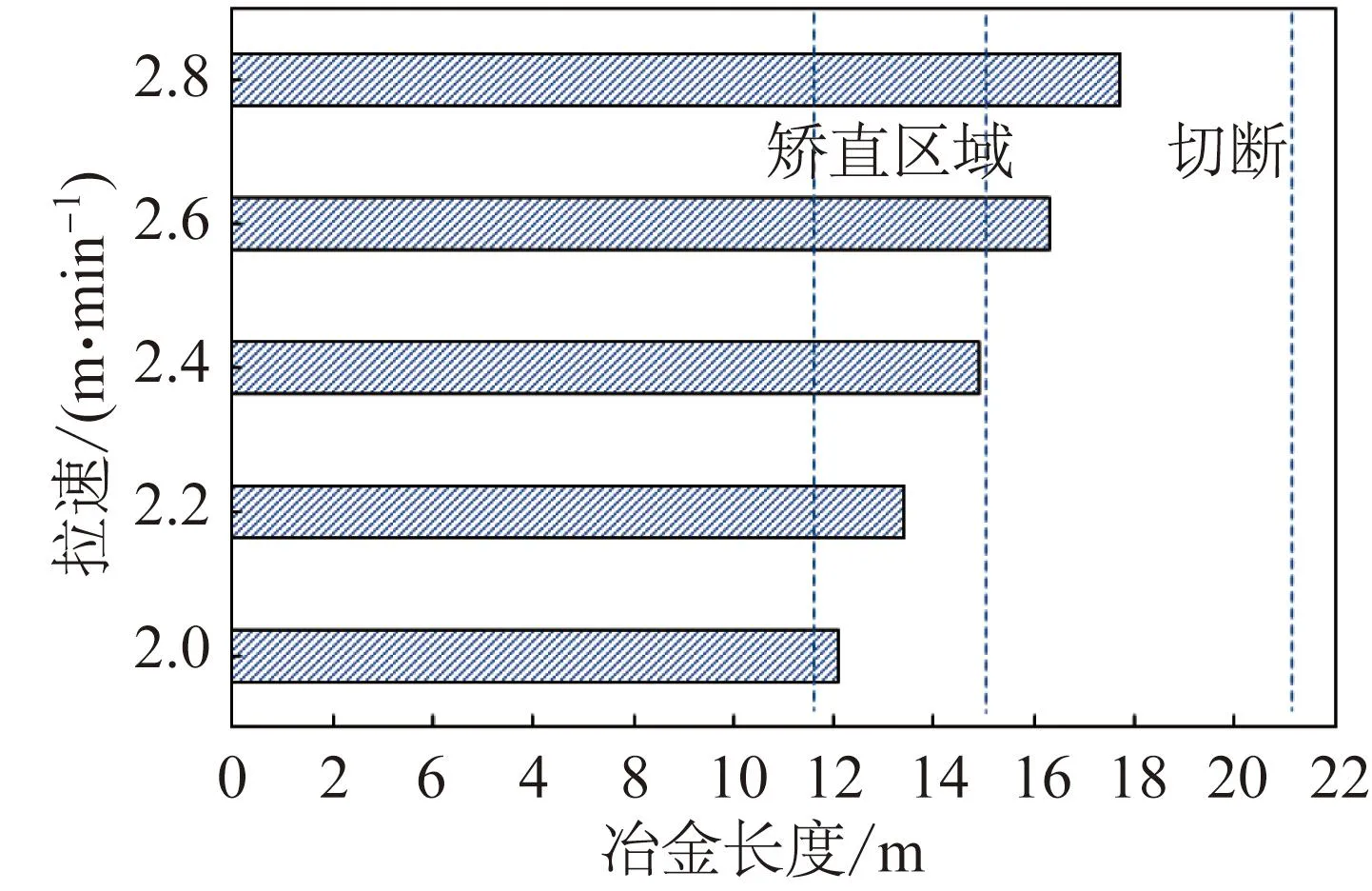

不同拉速条件下连铸坯切断时的表面温度和心表温差如图2所示。不同拉速条件下连铸机的冶金长度即连铸机的结晶器液面至铸坯凝固末端的长度如图3所示。当拉速从2.0 m/min提高到2.8 m/min时,铸坯切断位置的表面温度从975 ℃提高到1 060 ℃,提高了85 ℃;铸坯心表温差从165 ℃提高到202 ℃,提高了37 ℃。当拉速为2.0 m/min时,连铸坯进矫直机后中心很快凝固,大部分凝固后进行矫直;当拉速大于2.4 m/min时,连铸坯在矫直区都未完全凝固,处于液心矫直状态。因此,连铸机拉速显著影响铸坯切断后的表面和心部温度,随着拉速的增加,心表温差逐渐增大。在方坯直轧工艺条件下通过提高拉速来提升铸坯温度时,需要合理调整二冷配水工艺,保证连铸切断末端完全凝固,避免引起漏钢的风险。

图2 不同拉速条件下连铸坯表面温度和心表温差Fig.2 Surface temperature and temperature difference between center and surface of the continuously cast billet under different casting speeds

图3 不同拉速条件下连铸坯凝固末端位置Fig.3 Solidification end position of the continuously cast billet under different casting speeds

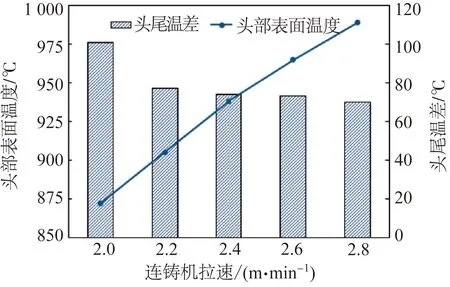

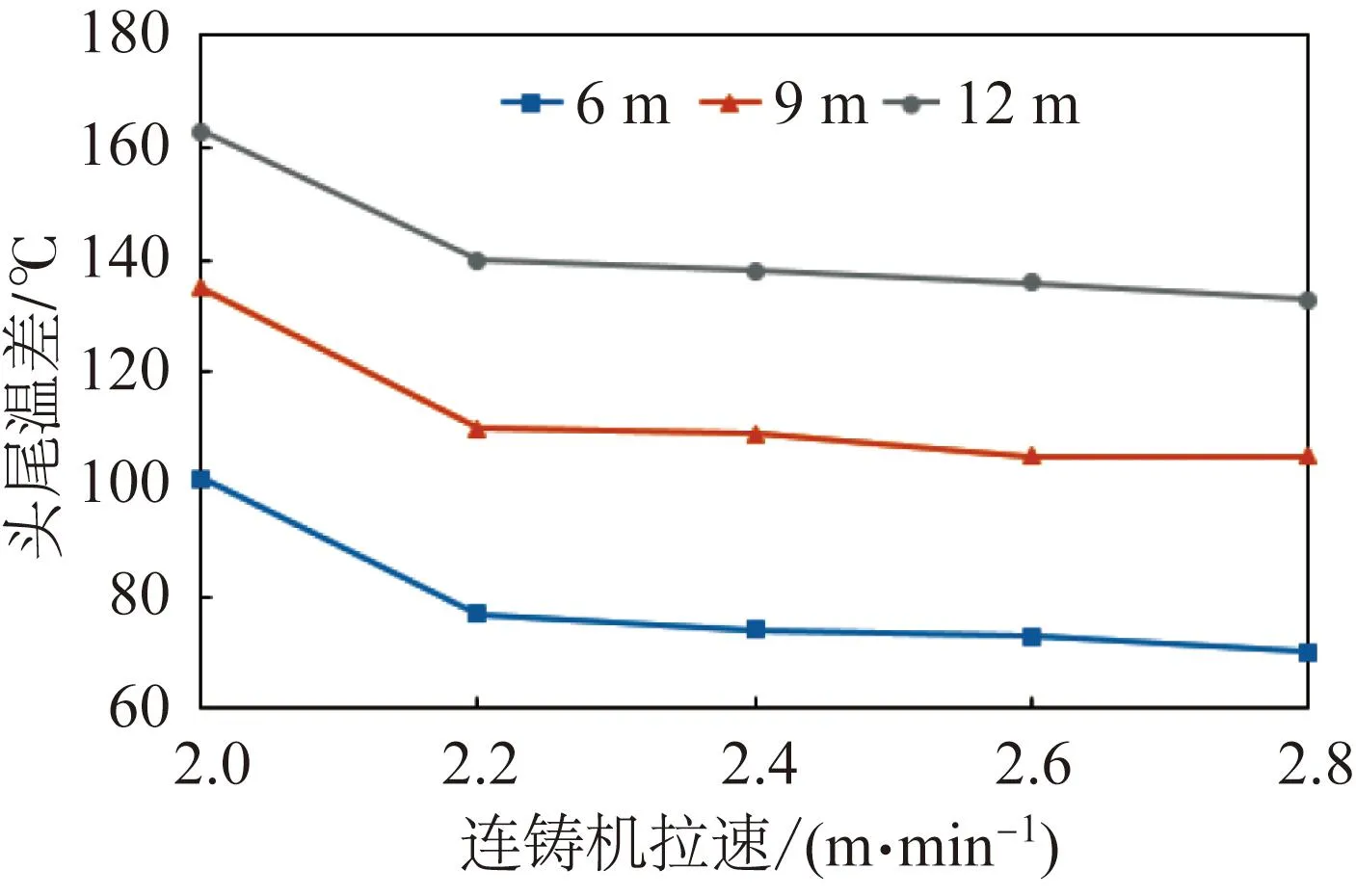

不同拉速条件下连铸坯切断时的头部表面温度和头尾温差如图4所示。可见随着拉速的提高,连铸坯的头尾温差逐渐降低,当拉速从2.2 m/min提高到2.8 m/min时,6 m连铸坯的头尾温差从79 ℃降至73 ℃,下降幅度很小。不同定尺连铸坯的头尾温差随拉速的变化如图5所示。可见高拉速对铸坯头尾温差的影响较小,当拉速从2.2 m/min提高到2.8 m/min时,6 m铸坯的头尾温差从77 ℃降至70 ℃。在相同拉速条件下,连铸坯定尺对铸坯头尾温差的影响较大,9 m铸坯比6 m铸坯的头尾温差大32~35 ℃,12 m铸坯比6 m铸坯的头尾温差大62~64 ℃。因此,在拉速不变的情况下,连铸坯的定尺每增加1 m,头尾温差约增大10.5 ℃。

图4 不同拉速条件下连铸坯头部表面温度和头尾温差Fig.4 Surface temperature of head and temperature difference between head and tail of the continuously cast billet under different casting speeds

图5 不同定尺连铸坯的头尾温差随拉速的变化Fig.5 Variation in temperature difference between head and tail of the continuously cast billet with different fixed length

1.5 初生晶粒演化模拟结果

当连铸拉速为2.4 m/min时,连铸坯凝固过程初生晶粒的演化如图6所示。可见连铸坯的原始铸态组织以柱状晶区为主、心部等轴晶区为辅,表面有少量因急冷形成的细晶区。图7为不同拉速条件下连铸坯的铸态组织。可以看出,随着拉速的增加,连铸坯心部的等轴晶区逐渐扩大。当连铸拉速从2.0 m/min提高到2.8 m/min时,连铸坯的等轴晶区直径从10 mm增至20 mm。

不同拉速条件下连铸坯铸态组织的晶粒取向分布如图8所示。可见不同拉速条件下连铸坯初生晶粒的取向分布基本一致。当连铸拉速从2.4 m/min提高到2.8 m/min时,仅0~10°的小角度晶粒比例略有升高,其他取向晶粒比例无明显变化。

图6 以2.4 m/min的拉速连铸的铸坯初生晶粒演化Fig.6 Evolution of primary grains in the billet continuously cast at a casting speed of 2.4 m/min

图7 不同拉速条件下连铸坯的铸态组织Fig.7 As-cast microstructures of the continuously cast billet under different casting speeds

图8 以2.4(a)和2.8 m/min(b)的拉速连铸的铸坯初生晶粒的取向分布Fig.8 Orientation distributions of primary grains in the billet continuously cast at casting speeds of 2.4(a) and 2.8 m/min(b)

因此,在方坯直轧工艺条件下提高连铸拉速,不仅能有效提升连铸坯温度,还可以扩大心部等轴晶区,缩小柱状晶区,这对后续的轧制变形和控制冷却更有利。

2 直轧连铸方坯的切坯工艺优化

2.1 连铸坯剪切顺序

在传统加热炉生产条件下,连铸与轧钢工序是分开的,连铸坯可以堆垛至常温,再重新装炉加热,不存在铸坯衔接的问题。而采用多流连铸机进行直轧工艺生产时,存在多流铸坯并流过程和连铸坯等钢过程,随着等待时间达到某一极限,铸坯温度无法满足轧制要求,需要进行下线处理。因此,研究连铸机不同流数生产条件下铸坯的等待时间和温降十分重要。

以六流连铸机生产为例,铸坯定尺切断顺序可以分为一刀切、分组切(2根一组或3根一组)、分根切3种,如图9所示。

为了进一步比较切坯顺序对方坯直轧工艺的影响,对直轧工艺铸轧界面不同剪切顺序条件下连铸坯的等待时间与温度场进行分析。假设连铸机每流各切断一根钢坯完成轧制为一个周期。为了实现直轧工艺产量最大化,需要保证连铸工序的通钢量和轧制工序的通钢量相等,即满足以下关系:

图9 多流连铸坯切断顺序Fig.9 Cutting sequence of multi strand continuously cast billet

n·Δt·v=l

(9)

式中:Δt为生产线轧制节奏,min;l为连铸坯定尺,m;n为连铸机流数;v为连铸机拉速,m/min。

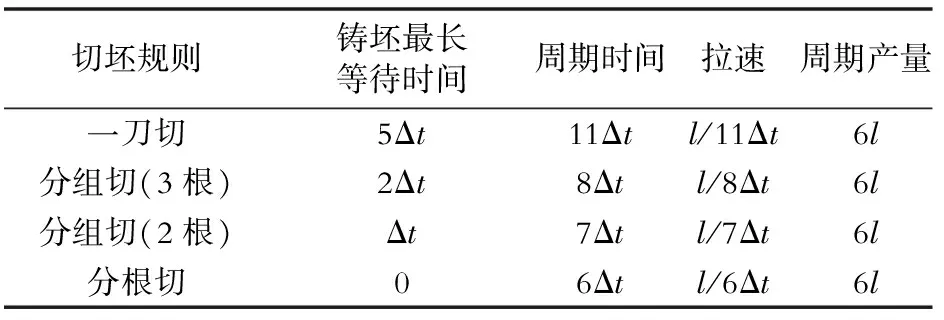

在此基础上计算不同切坯顺序下铸轧工艺参数,结果如表3所示。采用六机六流连铸机,铸坯定尺6 m,轧制节奏40 s。

表3 不同切坯顺序下铸轧工艺参数Table 3 Parameters of casting-rolling process under different cutting sequences

由表3计算结果可知:在一个连铸生产周期中,4种切坯顺序下连铸坯的最长等待时间和铸机拉速相差较大;其中分根切方式下铸坯的最长等待时间最短,拉速最大,有利于提高连铸坯的温度和生产效率。因此,方坯直轧工艺应优先采用分根切方式。

以某厂连铸生产为例,4种切坯顺序下铸坯的最长等待时间分别为0、0.67、1.34、3.35 min;连铸坯温度随距结晶器弯月面距离的变化如图10所示,4种切坯顺序下连铸坯头部表面温度分别为940、910、890、830 ℃。因此,为了保证连铸坯顺利咬入和高的衔接效率,方坯直轧工艺生产只能采用铸坯错开分根切的方式。

图10 不同切坯顺序下连铸坯温度随距结晶器弯月面距离的变化Fig.10 Variation in temperature of continuously cast billet with distance from the meniscus of the mold

2.2 连铸坯多流同时到达的情况处理

由表3计算结果可知,在多流连铸机生产过程中,当2流铸坯同时切断时,连铸坯排队过程的最长等待时间为Δt;当3流铸坯同时切断时,连铸坯排队过程的最长等待时间为2Δt;因此,当n流铸坯同时切断并同时向并流辊道输送时,连铸坯的最长等待时间为(n-1)Δt,Δt为直轧生产线的轧制节奏时间。在铸轧界面排队系统中,连铸坯的最大等待数量为n,是由连铸坯输送过程中允许的最长温降时间t′来决定的,即满足关系:

(n-1)·Δt≤t′

(10)

目前,国内大部分棒线材生产线的轧制节奏时间为40~50 s。由1.4节的计算结果可知,在2.8 m/min的拉速条件下,6 m连铸坯切断时头部温度为989 ℃,切断后温降约30 ℃,大部分直轧生产线的开轧温度高于950 ℃。当连铸坯定尺为6 m时,连铸坯允许的最长等待时间为1.3 min,约是轧制节奏时间的2倍。因此,连铸机多流生产时,可实现3流铸坯同时切断,最后一根连铸坯最长等待时间为2Δt,满足最低开轧温度的要求。大于3流到达的铸坯切断,可直接下线处理,以提高生产效率。

在2.8 m/min的拉速条件下,9 m连铸坯切断时头部温度为954 ℃。通过采取调节二冷配水比例、提高拉速、输送保温等措施,连铸坯表面最低温度可升高30~50 ℃。因此,9 m连铸坯最长等待时间约1 min,可实现2流铸坯同时到达,最后一根连铸坯最长等待时间为Δt,满足最低开轧温度的要求。大于2流到达的铸坯切断,可直接下线处理。

在2.8 m/min的拉速条件下,12 m连铸坯切断时头部温度为926 ℃,仅靠提高拉速和输送保温很难实现多个铸坯排队等待。因此,需要考虑感应补热来提高铸坯表面温度,延长铸坯输送过程中极限等待时间,才能在多流连铸坯到达时,保证方坯直轧工艺的顺利进行。

2.3 连铸机拉速小范围波动的情况处理

2.1节提及的连铸坯分根错开固定间隔稳定切坯,只是一种理想状态下的切坯方式,它要求连铸机拉速不变和轧机轧制节奏恒定。连铸机每流拉速波动范围较小,虽然未出现连铸坯同时切断的情况,但连铸坯分根错位切的时间发生了波动,此时需要采用非定尺的切坯策略进行干预。

当连铸机某一流拉速明显大于稳定生产的拉速时,可以增加铸坯的倍尺,延长连铸坯在定尺过程中的时间,以弥补因拉速提高造成的铸坯输送时间缩短;当连铸机某一流拉速明显低于稳定生产的拉速时,可以减小铸坯的倍尺,延长连铸坯在定尺过程中的时间,以弥补因拉速降低造成的铸坯输送时间延长。

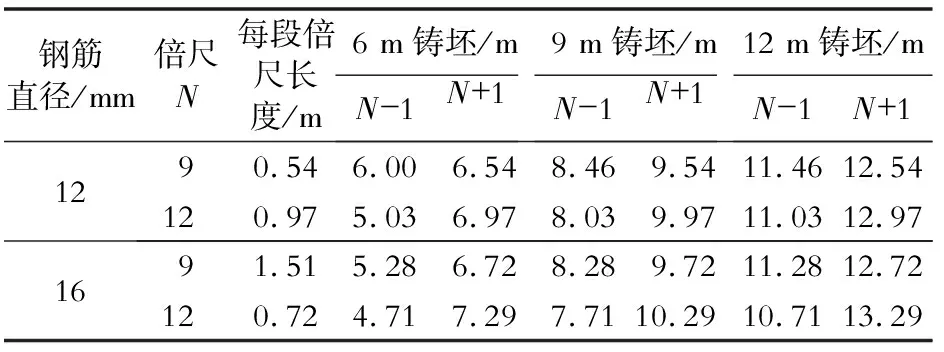

方坯直轧工艺采用非定尺切坯策略生产φ12、φ16 mm钢筋时,不同定尺连铸坯的切坯长度计算结果如表4所示。以连铸拉速为2.8 m/min为例,生产φ12 mm钢筋的连铸坯定尺为0.54~0.97 m,修正间隔时间为0.19~0.35 min;生产φ16 mm钢筋的连铸坯定尺为0.72~1.29 m,修正间隔时间为0.26~0.46 min。

表4 非定尺切坯策略下连铸坯的长度计算结果Table 4 Length calculation results of the continuously cast billet under non-fixed length cutting strategy

3 结论

(1)在方坯直轧工艺条件下提高连铸拉速,连铸方坯表面温度和心表温差逐渐增大,心部等轴晶区逐渐扩大。当拉速从2.0 m/min提高到2.8 m/min时,连铸坯等轴晶区直径从10 mm增至20 mm,但拉速对连铸坯初生晶粒取向的影响较小。

(2)拉速变化对连铸坯头尾温差的影响较小,连铸坯定尺对铸坯头尾温差的影响较大;在拉速不变的情况下,连铸坯定尺每增加1 m,头尾温差约增大10.5 ℃。

(3)为了实现直轧工艺产量最大化,需要保证连铸工序的通钢量和轧制工序的通钢量相等,即满足n·Δt·v=l关系。

(4)当连铸机生产过程中拉速出现波动时,方坯直轧工艺生产可以采用非定尺切坯策略,来弥补连铸机切坯时间间隔的变化。当拉速明显大于稳定生产拉速时,可以增加连铸坯的倍尺;当拉速明显低于稳定生产拉速时,可以减小连铸坯的倍尺。