基于机器视觉的铝包钢母线表面缺陷检测系统的研发和应用

缪旭光 王文辉 赵海伦 李发才 刘 传 徐 昊 骆德国

(1.中天电力光缆有限公司,江苏 南通 226463; 2 江苏中天科技股份有限公司,江苏 南通 226463;3 上海工业自动化仪表研究院有限公司,上海 200233)

铝包钢是在加热条件下包覆一层均匀连续铝材的高碳钢丝圆整线[1]。在连续挤压包覆过程中,常会产生露钢、包覆不圆、包覆外径波动大、氧化铝毛刺等缺陷,不仅影响产品质量,还会导致拉拔断线。目前主要通过目测、触感或采用喷漆等方法检测铝包钢线的缺陷[2],但误差较大,而且高速生产线采用上述方法会出现漏检和误检[3]。为此,国内有企业尝试采用涡流探伤技术检测上述缺陷,但难以区分缺陷的尺寸和种类,且会有误报等现象[4]。此外,也有企业通过在线激光测径仪检测外径波动量,以显示铝包钢线表面凹坑或毛刺等缺陷,但难以精确检测。本文采用基于机器视觉的高速采集、图像智能化分析等技术,即基于机器视觉的铝包钢母线表面缺陷检测系统检测铝包钢母线的表面缺陷,以提高产品质量。

1 检测系统结构

基于机器视觉的铝包钢母线表面缺陷检测系统由机械传动系统、电气控制系统、图像智能采集系统、标识系统和外观缺陷软件算法系统5部分构成,其硬件结构的外观和检测界面如图1所示。铝包钢母线为被检测产品,检测过程中作直线运动,考虑到铝表面对光的强反射,图像智能采集系统选用背发式平面漫发射光源,采用暗场照明,即通过在相机周围增加反光板,增加蓝色光源,并通过调节反光板输出功率来改变输出光的明亮度。此外,设计了多台数字型恒流控制器,以便同时操作多台反光板光源,其色示温度能单独调节,以确保获得最佳的曝光效果[5]。工业相机是图像智能采集系统的核心部件,共采用3台相机,通过3个130万像素分辨率为1 000的Gige接口与主机连接。为保证铝包钢线缆表面全覆盖检测,以被测铝包钢母线中心为圆心安装3台工业相机,沿距采集点圆心一定半径的圆周均匀布置。经工业相机成像和后期图形处理后在上位机画面实时显示图像。

由于连续挤压包覆不平衡张力的影响,铝包钢母线易振动而偏离中心,从而影响视觉设备的检测。为此对检测区母线的运行轨迹做了限制,即进线区和出线区分别设置2个气轮,由上下气轮构成,检测触发信号通过2个气缸带动4个上下气轮将铝包钢母线压紧,以使母线在检测区平稳运行[6]。为防止生产中铝包钢线突然断裂而击打相机镜头,围绕相机设置了国标规定的黄色安全防护金属罩。特别是在包覆线盘首尾端30 m范围内,为防止因挤压模腔内压力波动导致包覆母线表面产生毛刺等缺陷,设置了设备到此处会自动退出检测的程序。对于检测中出现较长的铝层端部翘起,控制系统设置了自动预警、退出、标记、记录缺陷位置等功能以保护镜头[7]。运行中识别出预设缺陷特征后,检测系统将自动启动声光报警,并在0.5 s内完成喷码标记、拍照、记录、存储等动作。

图1 铝包钢线表面缺陷检测设备的外观(a)和检测界面(b)Fig.1 Appearance(a) and detection interface(b) of the equipment detecting surface detects of aluminum-clad steel wire

2 铝包钢母线表面缺陷分类

虽然铝包钢母线表面缺陷主要有氧化物堆积和露钢,如图2所示,但按外观又可细分为颗粒状、环状堆积,单边、单环、多环露钢等形态[8]。为方便检测及统一管理和控制,将母线缺陷分为边缘和非边缘缺陷,前者主要指非规则线径变化,包括毛刺、飞边、线径突变等;后者主要指线缆主体的氧化物堆积、露钢及颗粒状、环状堆积等[9]。所设计的机器视觉能针对这些缺陷进行分类,并进行在线识别、喷码标记、拍照记录和存储处理。

3 系统的核心算法

由于工业相机采集的图像常发生图形干扰噪声、亮度和对比度低等问题,检测系统主要通过图3所示的图像灰度直方图的模拟计算来选择阈值[10]。

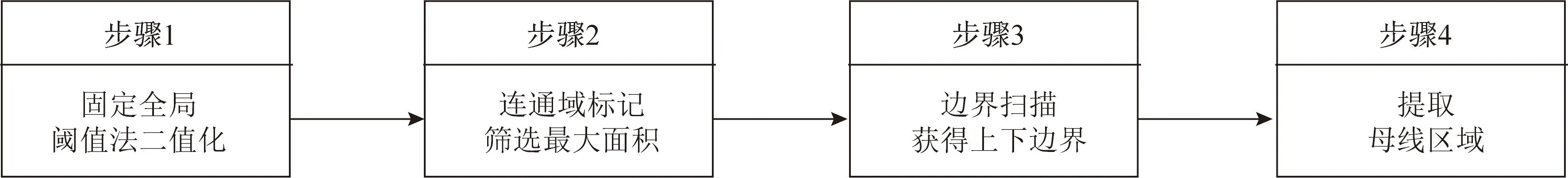

为解决无法全部提取铝包钢母线区域的问题,采用先确定铝包钢母线上下边界区域的方法,即将铝包钢母线图像分为上侧背景、中间母线、下侧背影等3部分。当母线区域跨越图像的最上侧或最下侧时,以这两侧作为母线长度对铝包钢母线进行描述,即通过上下边界提取铝包钢母线区域。能否确定铝包钢母线的上下边界取决于铝包钢上下边界区域的母线相对中间区域的母线是否具有更好的抗干扰特性,反射光的照度较强,灰度值远大于分割阈值[11],为此设置了4个步骤的测量流程,如图4所示。

图3 检测系统采集的图像灰度值的模拟计算Fig.3 Analogue computation of gray value of image collected by the detection system

图4 检测系统的四步测量流程Fig.4 Four-step measurement process of the detection system

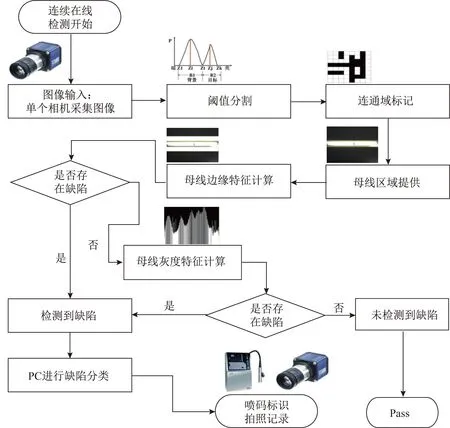

第1步:设置固定阈值法对采集到的母线图像二值化;第2步:将二值化母线图像通过面积筛选提取面积最大的连通区域;第3步:对最大的连通域进行扫描获取母线区域的上下边界;第4步:通过上下边界确定最终的母线区域,并做提取[12]。当系统找到母线区域后进行灰度特征计算,然后对比缺陷标准图片库,对缺陷特征进行匹配并判断缺陷类型,控制系统指令喷码系统同步进行记号标识,同时相机对缺陷进行拍照记录,声光报警通知作业人员现场检查,人工处理也可介入。系统的表面缺陷检测算法控制流程如图5所示。

图5 表面缺陷检测算法控制流程Fig.5 Control flow sheet of the detection algorithm for surface defects

4 生产应用及效果

该系统占地仅1.5 m2,在高速生产线现场对不同尺寸和类型的缺陷样品进行了测试验证。结果表明:能检测到的最小缺陷尺寸为2 mm;当产线的生产速率增大到2.2 m/s时,铝包钢母线表面的瑕疵均能检测到,系统界面能正常报警,能满足高速生产铝包钢母线的要求。

由于系统的相机纵向分辨率为800 dpi,产线采集中虽有导线轮定向,但铝包钢母线仍会出现一定的偏移。特别是生产直径大于10 mm的线缆时,母线常偏移到相机的采集视野以外,不能实现360°全景采集。在检测标记的200处缺陷时,有8处识别错误,其识别准确率大于95%。图6为检测发现有尺寸和类型不同的缺陷的母线形貌。

图6 母线的直径2 mm的粒状氧化铝(a)、直径3 mm的半环状氧化铝(b)、直径6 mm的环状氧化铝(c)、直径2.5 mm的针眼状露钢基体(d)、直径5 mm的环状露钢基体(e)和7 mm长的片状露钢基体(f)Fig.6 2-mm-diam granular alumina(a), 3-mm-diam semi-annular alumina(b), 6-mm-diam annular alumina(c), 2.5-mm-diam pinhole exposed steel substrate(d), 5-mm-diam annular exposed steel substrate(e), and 7-mm-slong flaky exposed steel substrate on the bus

5 结论

(1)开发了一套基于机器视觉的线缆高速自动化表面缺陷在线检测系统,其图像智能采集系统采用背发式平面漫发射光源并结合暗视场照明,解决了铝表面对光线的强反射问题。以铝包钢母线为检测中心,沿距离中心一定半径的圆周均匀布置3台相机,能保证母线表面检测无死角。

(2)外观缺陷软件算法系统将母线缺陷分为边缘和非边缘两种,能解决铝包钢母线表面缺陷多、难以检测和统一管理的问题;为解决不同尺寸特别是大尺寸铝包钢难以提取完整母线区域的问题,首先确定铝包钢母线上下边界区域,随后采取4个图像检测步骤以确保母线区域的完整提取。

(3)生产中该检测系统能有效识别铝包钢母线的露钢、氧化铝等缺陷,高速在线检测的准确率高达95%。