油膜破裂条件下柱塞泵配流副摩擦磨损性能研究

何恒索,吴怀超,曹 刚

(贵州大学机械工程学院,贵州 贵阳 550025)

1 引言

在高速重载的情况下,除非润滑状态始终保持良好,磨损可由表面疲劳所致,但大部分情况下磨损还是起因于润滑膜局部破裂处的粘附。由于润滑膜的局部破裂,导致配流副会处于短暂的边界润滑状态。在边界润滑下配流副所受的摩擦应力较大,从而引起配流副的黏着磨损和烧伤,摩擦表面迅速升温,降低其使用寿命和可靠性。

综上,针对轴向柱塞泵配流副油膜润滑下油液仿真[1-5]及磨损预测模型[6-11]已经相当成熟。然而配流副不可能一直处于油膜润滑条件下,油膜破裂导致配流副表面接触处于短暂边界润滑条件。在边界润滑下,配流盘与缸体接触,配流副所受的摩擦力矩较大,从而引起配流副的黏着磨损和烧伤。且局部区域输入热流密度增大温度升高,导致配流盘表面出现热挤压变形,影响接触表面的摩擦状态。所以配流副的热接触摩擦行为是温度场与应力场的耦合问题。这是降低配流副使用寿命和可靠性的根本原因。但现阶段对配流副短暂处于边界润滑条件下仿真模型及磨损预测模型少之又少。这里根据配流副在实际工况进行建模,分析边界润滑条件(油膜破裂)下配流副温升、应力、应变及磨损。

2 模型建立

本节将针对配流副真实工况下,对正常油膜条件及油膜破裂条件下进行建模。并对油膜破裂时磨损量进行预测。

2.1 配流副模型及参数设置

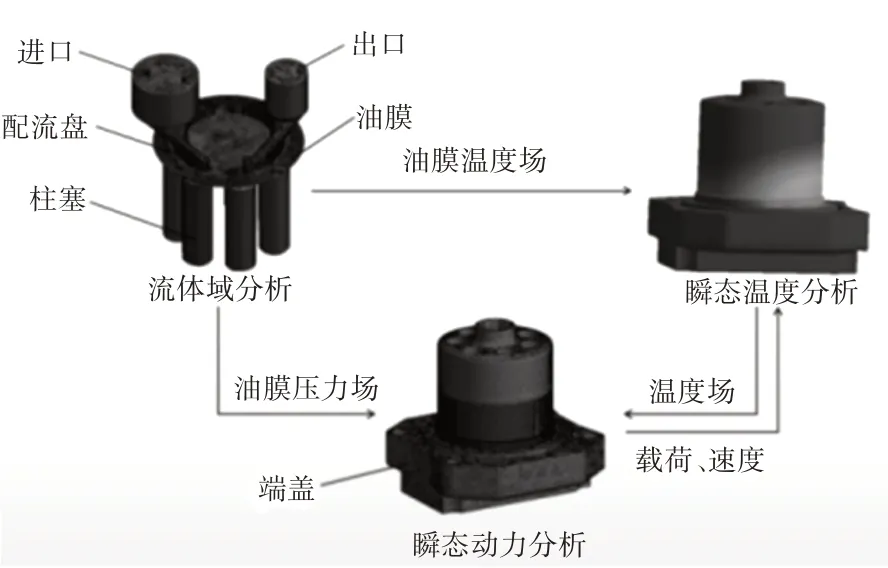

分析轴向柱塞泵配流副真实工况,建立单向热-流-固耦合模型,如图1所示。包括了流体域分析模型、瞬态热分析模型和瞬态动力学模型三个部分组成。根据最终数据结果得到该工况下配流副变形、应力和温升。再根据得到的应力变化计算表面磨损情况。

图1 流-热-固耦合模型Fig.1 Fluid-Heat-Solid Coupling Model

2.2 配流副热-力耦合计算模型

本节将对热力耦合模型的建立进行具体分析。在高速旋转状态下,缸体在配流盘表面相对转动。配流盘与缸体摩擦生热,使得配流副的输入热流密度快速增大。配流副因受热膨胀产生变形,进而影响配流副接触表面应力场和温度场的分布。由此产生的热弹性变形改变了配流副接触压力分布,从而影响摩擦热的分布。

2.2.1 输入热流密度模型

假设配流副摩擦所做的功全部转化为热,并将摩擦热作为输入热流密度,则摩擦表面输入热流密度公式为:

式中:q(x,y,t)—输入热流密度;P(x,y,t)—接触压力;μ—摩擦因数;v(x,y,t)—滑动速度。

根据实际工况,配流盘固定在箱体上,而缸体相对配流盘转动,滑靴和斜盘因滑动摩擦所生成的热量与热分配系数K可表示为:

式中:ρ1、ρ2—配流盘和缸体的材料密度;c1、c2—配流盘和缸体的比热;λ1、λ2—配流盘和缸体的导热率。

配流盘和缸体的接触面输入热流密度分别为:

式中:q1、q2—配流盘和缸体的输入热流密度。

2.2.2 配流副接触面温度场模型

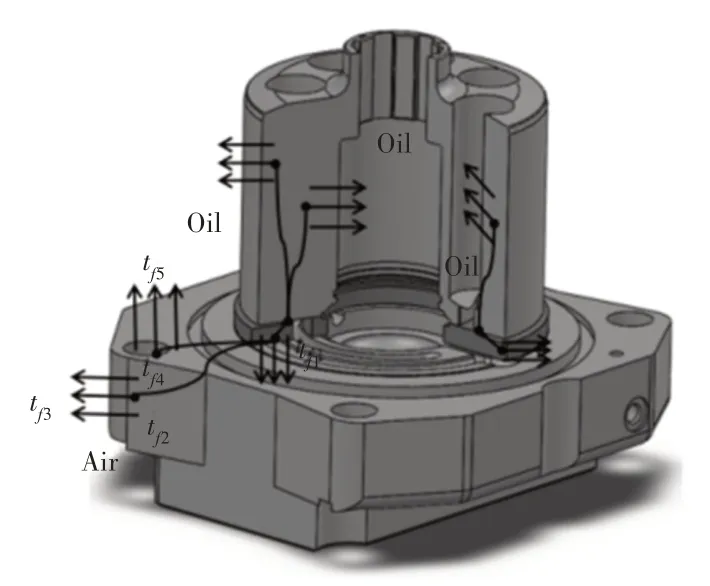

根据热力学第二定律可知,有温差就会有传热。由于配流副的传热系数及所处温度场散热不一样,因此需要分区域对配流副施加传热边界条件。配流副温度场模型,分析了配流副各部分对流换热和热传导,如图2所示。

图2 配流副温度场Fig.2 Temperature Field of Distribution Pair

配流盘下表面散热场:配流盘主要通过热传导将热传递给机箱。机箱通过内壁与油液进行对流换热,通过外壁与空气进行对流换热。可将能量转换等效为热阻网络图的形式,如图3所示。

图3 配流盘下表面散热及热阻示意图Fig.3 Schematic Diagram of Heat Dissipation and Thermal Resistance on the Lower Surface of the Valve Plate

导热公式如下:

对流换热公式如下:

由此可得配流盘下表面的传导热量和等效导热/对流系数:

2.2.3 配流副应力与应变计算

若摩擦副材料处于弹性变形阶段,根据第四强度理论材料等效应力为:

式中:σ—材料屈服极限;σ、1σ2、σ3—三个主应力。

2.3 磨损量预测模型

磨损作为不可逆的变化过程,伴随着摩擦和温度的变化。根据热力学第二定律,这种转变产生不可逆熵。将磨损视作退化过程,应用热力学原理,通过引入退化系数B。根据式(9),可以得到磨损体积率和熵产生之间的直接关系,而熵产生又与摩擦力和接触温度相关。

根据磨损体积率可以得到磨损量:

式中:B—退化系数;v—磨损体积率;V—滑动速度;f—摩擦力,Δm—磨损量;ρ—材料密度;t—磨损时间。

3 计算结果

本节通过对流体进行计算得到油膜润滑下油膜温度和压力场,将油膜温度载入到配流副温度场得到配流副油膜润滑下表面温度。再通过热-力耦合得到边界润滑(油膜破裂)下,配流副的温升、应力、应变和磨损情况。

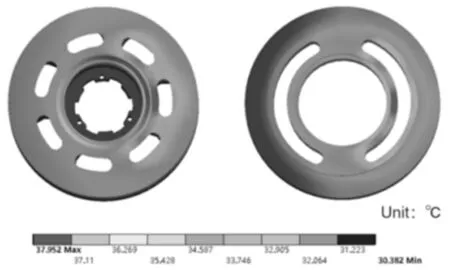

3.1 油膜润滑下温升结果

将流体域分析得到的油液温度导入温度场模型,得到油膜润滑条件下配流副表面温度分布,如图4所示。由于油膜润滑下,配流副不发生接触,温升主要由粘性摩擦产生。工作一段时间后,配流副会达到热平衡。达到热平衡后配流盘上最大温度为37.952℃,最高温度出现在配流副出油口。而进油口温度最低,温度为32℃。根据配流副温度场模型可以分析得到,其原因是油液粘性摩擦所产生的输入热流密度随油液压力升高而增加,高压区油液压力远高于低压区,由此高压区产生的输入热流密度明显高于低压区。油液通过对流换热将热量传入配流副,从而改变配流副温度。随着配流副温度升高,配流副与环境间油液对流换热系数增大,与机箱热传导系数增大,最终达到热稳定状态。

图4 油膜润滑下配流副表面温度Fig.4 Surface Temperature of Valve Pair Under Oil Film Lubrication

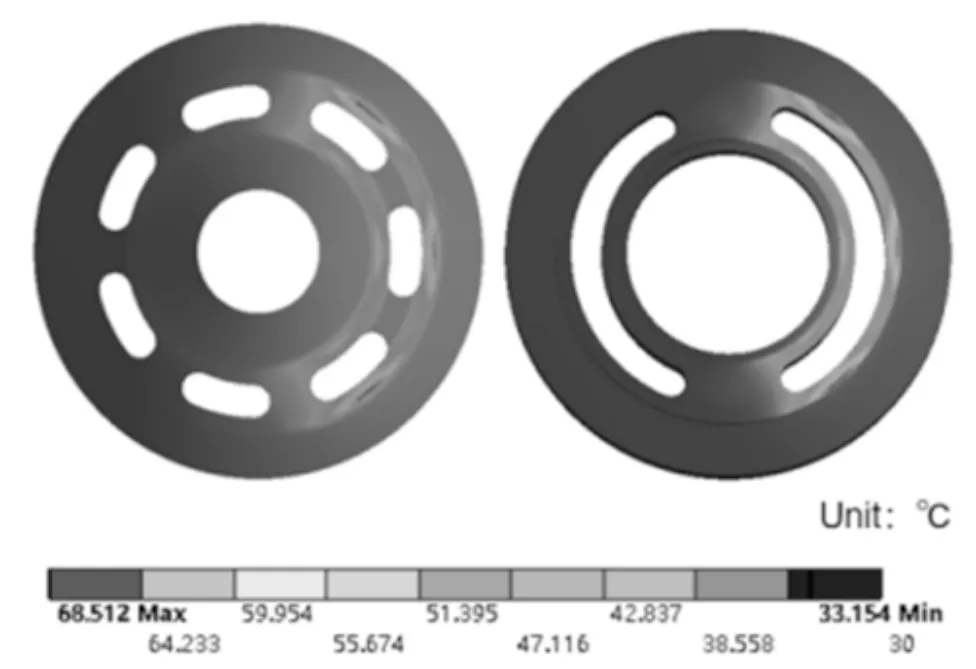

3.2 油膜破裂温升结果

油膜破裂配流副在边界润滑下旋转360°后的温升情况,如图5所示。在边界润滑下,配流副所处散热环境不变。其输入热流有油液粘性摩擦生热转变为配流副表面直接接触发生粘着磨损,而产生输入热流密度。配流副直接接触热流密度远大于油液粘性摩擦,从而导致配流副温度升高。高压区温度延半径方向逐渐增大,呈放射分布。低压区应力基本一致。这是由于高低压区存在应力差值较大,接触过程中缸体高压区与配流盘表面产生偏磨。从而导致高压区温度从37.952℃升至68.512 ℃。

图5 油膜破裂下配流副表面温升Fig.5 Surface Temperature Rise of Distribution Pair Under Oil Film Rupture

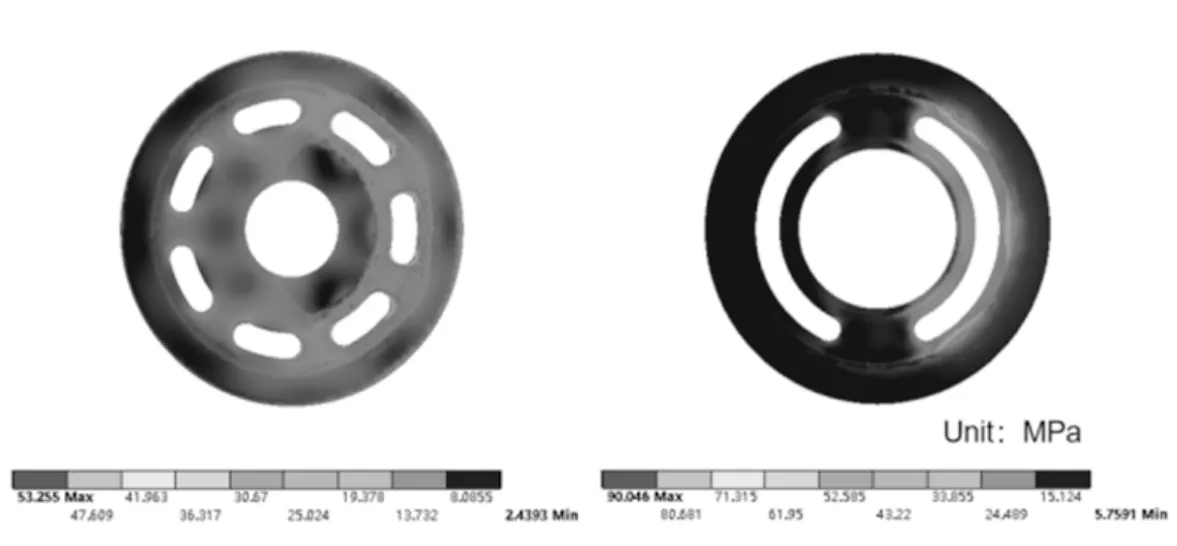

3.3 油膜破裂接触应力结果

配流副边界润滑(油膜破裂)下旋转360°(0.02s)后的应力分布情况,如图6所示。高压区应力从中心延半径方向逐渐增大,呈放射分布。低压区应力基本一致。高低压区存在应力差值较大,这是由于缸体与配流盘表面并非是的贴合,油液压力作用下使缸体与配流盘表面有一个楔形角,配流盘边缘首先接触缸体。接触过程中缸体高压区与配流盘表面产生偏磨和弹性变形,从而产生较大应力。配流盘最大应力为90.046MPa发生在高压区边缘,最小应变为15.124MPa。缸体最大应变为53.255MPa,最小应力为8.086MPa。配流盘最大应力大于缸体。这是由于在配流盘表面积较缸体表面积小,配流盘表面发生应力集中,由此配流盘应力大于缸体应力。

图6 油膜破裂下配流副应力分布Fig.6 Stress Distribution of Distribution Pair Under Oil Film Rupture

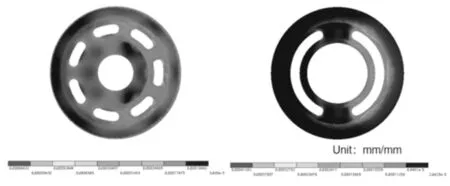

3.4 油膜破裂配流副应变结果

油膜破裂配流副在边界润滑下旋转360°后的应变分布情况,如图7所示。高压区变形从中心油腔延半径方向逐渐增大,呈放射分布。低压区应变基本一致。高低压区存在应变差值较大,这是由于油液压力作用下使缸体与配流盘表面有一个楔形角,缸体与配流盘边缘接触应力较大,从而产生应变量大。

图7 油膜破裂下配流副应变Fig.7 Strain of Distribution Pair Under Oil Film Rupture

配流盘最大应变为0.00041mm/mm发生在高压区边缘,最小应变为0.00007mm/mm。缸体最大应变为0.00065mm/mm 发生在高压区边缘,最小应变为0.00010mm/mm。缸体应变大于配流盘应变。这是由于在弹性变形阶段,应变与弹性模量呈反比,缸体材料弹性模量较配流盘材料弹性模量小,由此缸体应变比配流盘应变量大。

3.5 油膜破裂缸体磨损结果

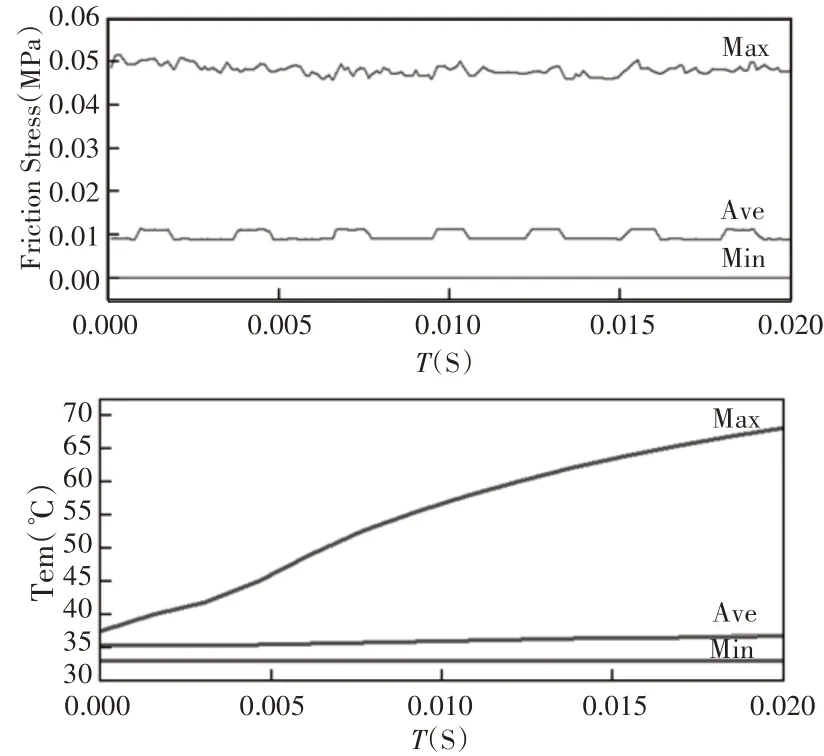

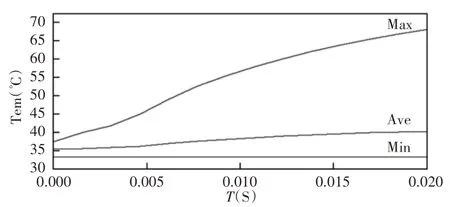

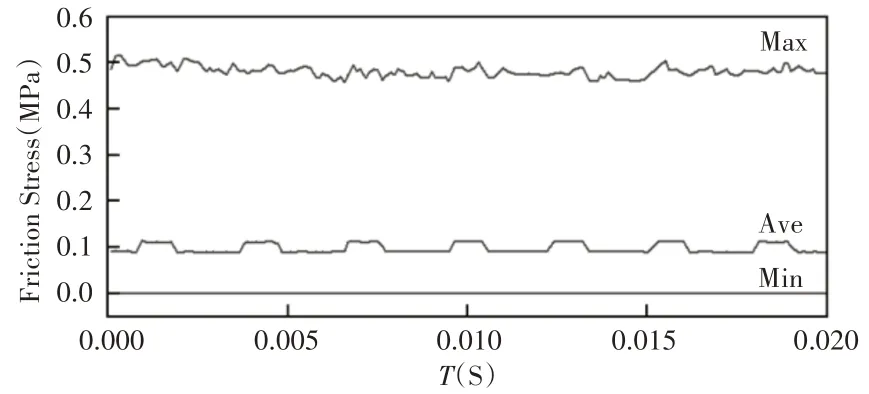

柱塞泵缸体与配流盘的摩擦应力及测试点温升情况,如图8所示。

图8 油膜破裂下配流副摩擦应力及温升Fig.8 Frictional Stress and Temperature Rise of Valve Pair Under Oil Film Rupture

将预测温升情况和受力情况带入式(9)和式(10)计算出预测磨损量,当配流副在3000r/min,35MPa 油压下旋转360°将磨损0.0042mg。

4 讨论

本节将对配流副油膜破裂下温升对应力、应变及磨损的影响进行讨论分析,并对配流盘各点温度分布、应力分布及应变分布进行讨论分析。得到配流副短暂油膜破裂对摩擦磨损的影响。

4.1 油膜破裂温升对配流副的影响

油膜破裂时,配流副表面温升情况,如图9所示。可以得到配流副局部温升较大,整体温升较小。由此导致配流盘表面温差较大。

图9 油膜破裂下配流副接触面温升Fig.9 Temperature Rise of Port Pair Contact Surface Under Oil Film Rupture

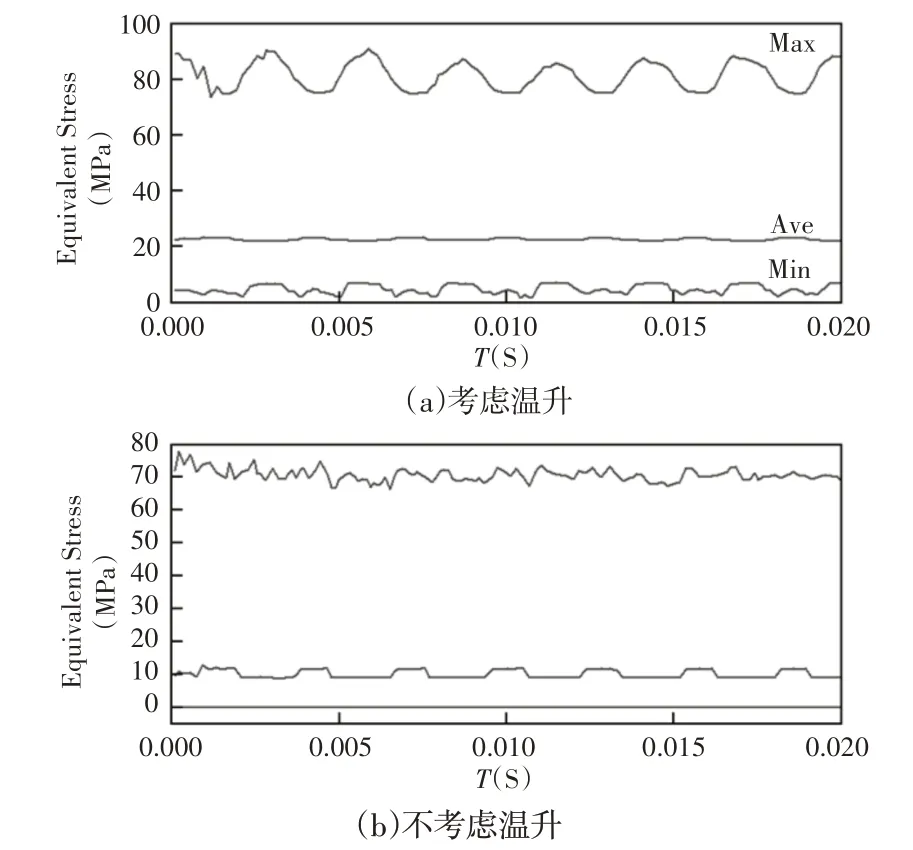

轴向柱塞泵配流副处于油膜破裂条件下,配流盘应力变化曲线,如图10所示。由图可以得到,考虑温升与不考虑温升平均应力曲线类似。

图10 油膜破裂下配流盘接触面应力Fig.10 Stress on the Contact Surface of the Valve Plate Under Oil Film Rupture

考虑温升时,最大的应力曲线波动幅度较大,最大应力值为90.046MPa。不考虑温升时,波动的幅度较小,最大应力值为68.736MPa。这是因为配流副接触过程中高压区温度快速升高,高压区受热膨胀使得接触应力增大。

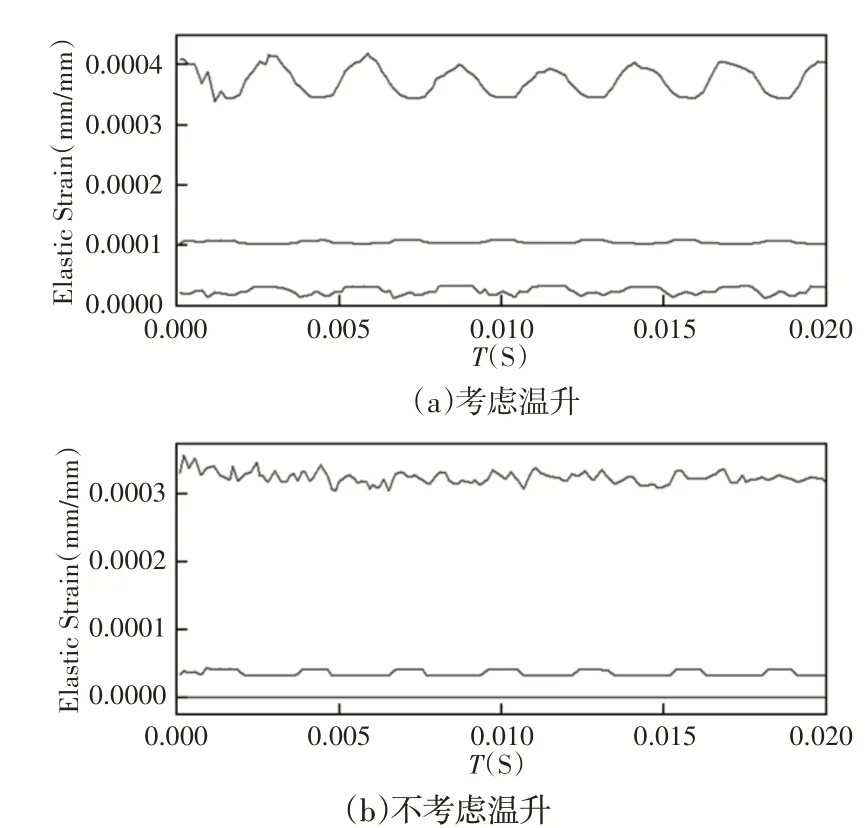

周向柱塞泵配流副处于油膜破裂条件下,配流盘应变变化曲线,如图11所示。由图可以得到,考虑温升与不考虑温升平均应变曲线类似。考虑温升时,最大应变曲线波动幅度较大,最大应变为0.00041mm/mm。不考虑温升时,波动幅度较小,最大应变为0.00031mm/mm。这是因为配流副接触过程中高压区温度快速升高,高压区受热膨胀使得接触应力增大,接触应力增大进而使得应变增大。

图11 油膜破裂下配流盘接触面应变Fig.11 Strain of Contact Surface of Valve Plate Under Oil Film Rupture

缸体与配流盘不考虑温升的摩擦应力情况,如图12所示。将预测受力情况带入式(9)和式(10)计算出不考虑温升预测磨损量,缸体旋转360°将磨损0.0033mg。由此可得,温升加剧了油膜破裂时的磨损量,温升使得缸体磨损增大了0.0009mg。因此,在选配材料时应选择导热、比热容较好的材料,将有利于提高材料耐磨性。

图12 油膜破裂下配流副摩擦应力Fig.12 Frictional Stress of Valve Pair Under Oil Film Rupture

4.2 油膜破裂时温升、应力和应变规律

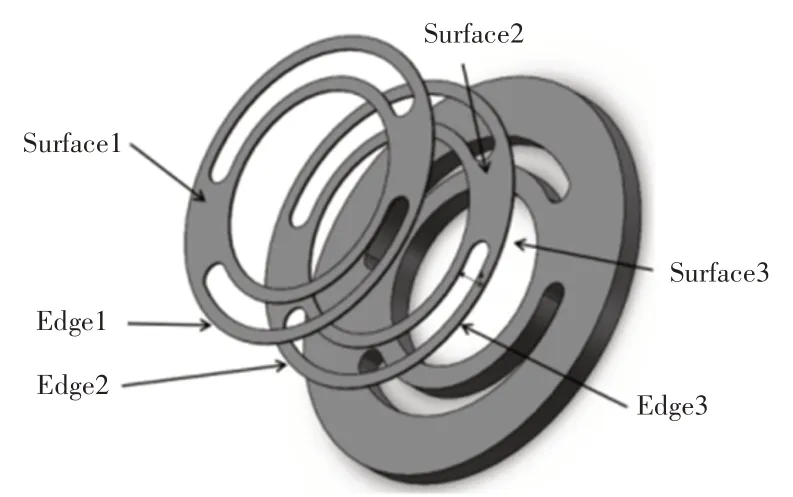

配流盘预测区域和节点,如图13所示。由于热量传递需要一定的时间,导致配流盘内部温度存在差异,由此在配流盘轴向截取3 个剖面,每个剖面间距为0.5mm(Surface1、Surface2 and Surface3)。将每个剖面外圆边定义为Edge1、Edge2 and Edge3。对每个剖面、边进行分析,得到各剖面温度、应力和应变规律。

图13 配流盘预测区域和边Fig.13 Prediction Area and Edge of Distribution Plate

配流盘各剖面外圆温度曲线,如图14所示。配流副摩擦产生热量骤增使得传热速度低于产热速度,且仅摩擦接触区域才产生大量热流。使得越靠近接触摩擦区域时配流盘的温度就越高,波动幅度就越大。其次,配流盘的表面温度轴向存在温度梯度。表明输入热流密度与摩擦材料的厚度成反比。

图14 配流盘不同区域边缘温度Fig.14 Edge Temperature of Different Areas of the Valve Plate

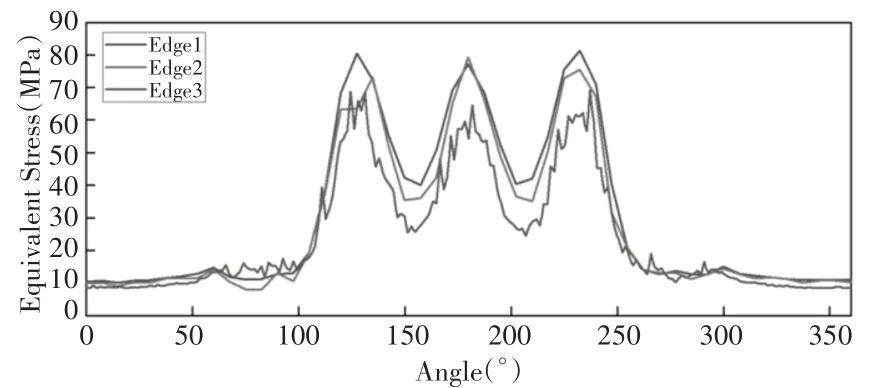

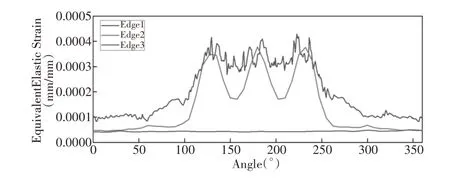

配流盘应力曲线,如图15所示。由于工作时间较短,配流盘的表面温度高于内部温度,在半径和轴线方向上产生温差,导致配流盘应力分布的不均匀。且配流盘应力与柱塞腔压力以及配流盘表面温度存在耦合关系。由于配流盘柱塞腔压力呈周期性变化,使得配流盘应力呈周期性变化。配流盘受到输入热流密度和温度分布不均匀的影响,越靠近接触摩擦表面,配流盘应力波动越强烈,容易造成配流盘表面出现压力冲击损伤。配流盘边缘的z向变形曲线,如图16所示。在柱塞腔压力作用下,配流盘产生轴向挤压变形。由于配流盘内部的温度和受力分布不均匀,轴向应力明显分层,引起配流盘内部节点发生不同程度的翘曲变形,且配流盘的最大翘曲变形出现在靠近接触摩擦区域配流盘边缘处。

图15 配流盘不同区域边缘应力Fig.15 Edge Stress in Different Areas of the Valve Plate

图16 配流盘不同区域边缘应变Fig.16 Edge Strain in Different Areas of the Valve Plate

配流盘的轴向应变随缸体转角呈周期性变化。在(90~270)°范围内,配流盘处于泵的排油区时,配流盘所受的压紧力较大,其原因是配流盘沿轴向的温度和压力载荷存在差异,轴向应力分层显著,导致配流盘的变形分化,引起配流盘的翘曲变形,且越靠近接触摩擦区域时配流盘的轴向变形越大,变形分化程度越高。在(0~90)°,(270~360)°范围内,配流盘处于泵的吸油区时,配流盘所受的压紧力较小,配流盘的轴向应变处于一致阶段,变形较小。

5 总结

(1)油膜破裂后,配流副局部温升较大,但整体温升较小。由此导致配流盘表面温差较大。使得高压区受热膨胀接触应力增大,进而使得应变增大,配流副接触表面的应力波动越强烈并造成热冲击,加剧配流副表面的微切削和挤压变形,使得接触磨损区域集中在配流副边缘。(2)通过分析温升对配流副的影响,得到选配材料时应选择导热、比热容较好的材料,将有利于提高材料耐磨性。(3)配流盘的轴向应力存在分层现象,容易引起配流盘的轴向变形分化。越靠近滑靴的摩擦接触表面区域,滑靴边缘的变形量越大,变形分化程度越显著。