含钒四氯化钛精制尾渣锰化焙烧制备V2 O5 工艺研究

杨奇霖 卿海天 张 杰 张志远 居殿春 张 俊 堵伟桐

(1.江苏科技大学冶金工程学院,江苏 苏州 215600;2.中信钛业股份有限公司,辽宁 锦州 121000;3.钢铁研究总院先进钢铁流程及材料国家重点实验室,北京 100081)

钒、钛是我国重要的战略性金属,广泛应用于冶金、化工、航空航天和医疗等领域。 四氯化钛(TiCl4)是克劳尔法生产海绵钛和氯化法生产钛白粉的重要中间产物[1-2]。 在生产四氯化钛的过程中,原料中的钒以VOCl3形式进入粗TiCl4,影响海绵钛及钛白粉的质量[3]。 目前,钒的去除,工业生产中常采用有机物除钒工艺,即添加矿物油等试剂与粗TiCl4反应[4],将可溶性的V5+转化为不溶性的V4+,并以VOCl2沉淀的形式被矿物油高温裂解出的活性炭吸附而进入TiCl4精制尾渣中,从而实现TiCl4与V 的分离[5]。 该尾渣含高价钒、铬等有毒成分,堆放处置不仅存在潜在的环境污染风险[6],而且是二次钒资源的浪费行为,因此,开展该尾渣的资源化利用研究具有十分重要的现实意义。

目前,含钒渣提钒方法包括钠化焙烧法[7]、钙化焙烧法[8]和亚熔盐法[9]等。 孙朝晖等[10]以高氯高铁型四氯化钛除钒尾渣为原料,采用钠化焙烧—水浸—铵盐沉钒—煅烧工艺制备V2O5产品,钒浸出率达85%,钒产品品位达到99%,该工艺的不足是钠化产生的废水废渣存在一定的环境问题[11-12]。 梁精龙等[13]以氧化钙和碳酸钙为钙化剂对钒渣进行焙烧,焙烧熟料用铵盐溶液浸出,钒浸出率达82%,杂质脱除效果较好,该工艺的不足是与钠化焙烧相比,钒回收率偏低[14-15]。 相比较而言,亚熔盐法提钒,钒回收率最高,可达90%以上,不过该工艺目前尚处于实验室阶段[9]。

近年来,有研究者证实,锰盐与钒氧化物具有较强的络合能力,且在浸出时酸根不会沉淀锰离子[16]。能否将该方法用于四氯化钛精制尾渣中钒资源的提取亟待深入研究。 基于此,课题组以四氯化钛精制尾渣为原料,以锰盐为焙烧添加剂,研究了焙烧工艺参数对产物物相组成和钒浸出率的影响,证明了四氯化钛精制尾渣锰化焙烧提钒的可行性,以期为含钒尾渣提钒工艺进步提供技术支撑。

1 试验原料、方法及原理

1.1 试验原料

试验所用四氯化钛精制尾渣来自国内某工厂,焙烧添加剂为分析纯碳酸锰(MnCO3),浸出试剂为质量分数20%的草酸溶液,试验用水为去离子水。

尾渣的主要化学成分如表1 所示,物相组成如图1,微观形貌如图2 所示。

图1 四氯化钛精制尾渣XRD 图谱Fig.1 XRD pattern of titanium tetrachloride refining tailings

图2 四氯化钛精制尾渣的微观形貌Fig.2 Microscopic morphology of titanium tetrachloride refining tailings

表1 四氯化钛精制尾渣的主要化学成分Table 1 Main chemical composition of titanium tetrachloride refining tailings %

由表1 可知,四氯化钛精制尾渣中主要成分为Cl、Fe2O3、TiO2、Al2O3、V2O5等,其中TiO2含量为6.01%,属于高钛型含钒尾渣。

由图1 可知,四氯化钛精制尾渣的物相以钒铁尖晶石(FeV2O4)、赤铁矿(Fe2O3)和氯化钠(NaCl)为主,且钒主要赋存于FeV2O4相和VOCl 相中,铁的主要存在形式为Fe2O3和FeOCl。

由图2 可知,四氯化钛精制尾渣为不规则小颗粒,孔隙丰富,比表面积大,有利于后续焙烧过程中与空气等接触。

1.2 试验装置与方法

试验围绕含钒四氯化钛精制尾渣提钒的焙烧温度和碳酸锰配比开展研究,图3 为锰化焙烧—酸浸—铵盐沉钒的全工艺流程。 首先,对四氯化钛精制尾渣进行水洗、抽滤脱氯,得到水洗渣,然后按照一定的锰钒摩尔比n(MnO)/n(V2O5)将碳酸锰与水洗渣充分混合均匀,再将混合物料压块成型,用箱式电阻炉(X2-10-13 型,沈阳市节能电炉厂)进行锰盐氧化焙烧(焙烧时间2 h),并保证炉内有足够的空气进入。焙烧后冷却至室温,经细磨后加入20%的草酸溶液进行酸浸,浸出时间30 min、浸出温度50 ℃,浸出采用恒温加热磁力搅拌器(LKTC-C,天津市赛得利斯实验分析仪器制造厂)。 反应结束后,通过真空抽滤机进行固液分离,得到含钒浸出液和浸出渣,并计算钒浸出率。

图3 四氯化钛精制尾渣提钒工艺流程Fig.3 Process flow of vanadium extraction from titanium tetrachloride refining tailings

1.3 试验原理

利用HSC Chemistry 6.0 热力学软件Reaction Equations 模块,对标准状态下的四氯化钛精制尾渣中Fe2O3、Fe2SiO4、FeV2O4及MnCO3在氧化焙烧时可能发生的反应(式(1)~(11))进行了热力学理论计算,结果如图4 所示。

图4 体系内反应自由能与温度的关系Fig.4 Gibbs free energies of reactions in system as functions of temperature

2 试验结果与分析

2.1 水洗工艺对尾渣成分的影响

根据表1 和图1 可知,尾渣中氯含量较高,且以NaCl 的形式存在。 经过前期试验发现,氯化钠的浓度较高会导致后续的铵盐沉钒率大幅降低,最高仅能达到20%,远低于工业生产水平,因此需对尾渣进行脱氯处理。 图5 为水洗液固比对含钒尾渣中氯和钒含量的影响。

图5 水洗液固比对含钒尾渣中氯和钒含量的影响Fig.5 Influence of aqueous washing liquid-solid ratio on the chlorine and vanadium contents of vanadium removal tailings

分析图5 可知,当液固比为2 mL/g 时,钒的含量为4.76%,而氯的含量为16.97%;随着固液比的增大,钒含量逐步升高,氯含量则逐步降低,当固液比升至10 mL/g 时,钒含量提高至7.66%,而氯含量降低至4.62%;继续增大液固比,氯含量趋于稳定,表明NaCl 已完全溶解。 因此,水洗液固比为10 mL/g 基本可实现水洗脱氯的目的,此时钒渣中氯含量为4.62%,钒含量为7.66%。

2.2 焙烧工艺参数对产物物相组成的影响

2.2.1 焙烧温度的影响

当碳酸锰添加量(以n(MnO)/n(V2O5)计)为2.0 时,研究了焙烧温度对产物物相的影响,试验结果见图6。

图6 焙烧温度对产物物相组成的影响Fig.6 Effect of roasting temperature on phase composition of products

由图6 可知,当焙烧温度为650 ℃时,焙烧产物主要呈现Fe2O3、Mn2O3、Mn4V2O9、VO2、V2O3、TiO2相,SiO2、Mn3O4少量;与原料相比,焙烧产物中出现了VO2和V2O3等衍射峰,并且原料中钒铁尖晶石的峰消失,表明此时尖晶石已完全被氧化分解,且部分低价的钒氧化物与MnO2分解生成的Mn2O3结合生成Mn4V2O9,与热力学计算结果一致。 当焙烧温度升高至750 ℃时,Mn2O3与钒氧化物结合生成稳定的Mn2V2O7,并且在24. 6°、33.5°峰值处出现新的相(FeMnO3),推断由Mn2O3与Fe2O3反应生成。 当焙烧温度为850 ℃时,Mn2O3的衍射峰逐渐降低,表明大部分Mn2O3已被消耗,但熟料中仍剩余少量Mn2O3,并分解生成Mn3O4,此时Mn2V2O7的衍射峰强度逐渐稳定,其主要原因为原料中的低价钒氧化物与碳酸锰的氧化过程充分进行,且最终的氧化产物为Mn2V2O7。 温度高于650 ℃,SiO2的衍射峰强度逐渐升高,说明较高的焙烧温度会产生硅酸盐等黏结相,含钒物相将被包裹,阻碍后续浸出。 从焙烧实践看,850 ℃以上的焙烧熟料烧结严重,不便于后续加工,因此,确定后续试验的尾渣焙烧温度为850 ℃。

2.2.2 碳酸锰用量的影响

当焙烧温度为850 ℃时,研究了碳酸锰添加量对产物物相组成的影响,试验结果见图7。

图7 碳酸锰添加量对产物物相组成的影响Fig. 7 Effect of MnC O 3 addition dosage on phase composition of products

由图7 可知,当碳酸锰添加量为0.5 时,焙烧产物的主要物相有 Fe2O3和 Fe2TiO5, 以及少量的Mn4V2O9;碳酸锰添加量增加至1.0,钒酸锰的衍射峰略微增强,且出现Mn2V2O7衍射峰,但物相仍以Fe2O3和Fe2TiO5为主;当碳酸锰添加量为1. 5 时,Mn2V2O7衍射峰强度继续增强,并且出现新的相(FeMnO3),推断由Mn2O3与Fe2O3反应生成;碳酸锰添加量增加至2.0,Mn2O3与钒氧化物结合充分,生成的Mn2V2O7衍射峰强度基本稳定,且继续增加碳酸锰,Mn2V2O7衍射峰强度没有明显差别。 由此可知,随着碳酸锰添加量的增加,钒酸盐的生成量也逐渐增加,但添加过量的碳酸锰不仅不会再与钒氧化物进行反应,而且会造成锰盐的浪费,所以,碳酸锰添加量应控制在2.0。

2.3 焙烧工艺参数对钒浸出率的影响

2.3.1 焙烧温度的影响

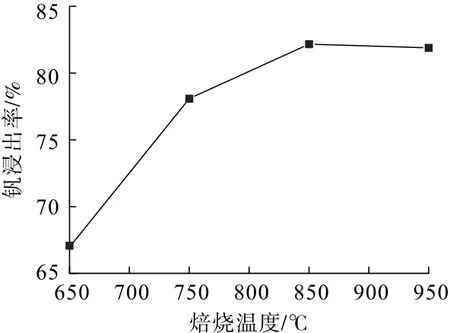

当碳酸锰添加量(以n(MnO)/n(V2O5)计)为2.0 时,研究了焙烧温度对钒浸出率的影响,试验结果见图8。

图8 焙烧温度对钒浸出率的影响Fig.8 Effect of roasting temperature on vanadium leaching rate

由图8 可知,当碳酸锰添加量为2.0 时,随着焙烧温度的提高,钒浸出率呈现先上升后略有降低的趋势。 当焙烧温度由650 ℃升高至850 ℃时,钒浸出率由66.11%提高至82.17%;当焙烧温度为950 ℃时,钒浸出率下降为81.89%。 钒的浸出率变化的主要原因为:由于可溶性钒酸盐的生成均为吸热反应,升高焙烧温度有助于反应的进行;当焙烧温度高于锰盐和硅酸盐的熔点时,反应体系中出现大量液相,将含钒物相包裹,最终致使钒的氧化反应进行得不彻底,钒的浸出率下降。

2.3.2 碳酸锰用量的影响

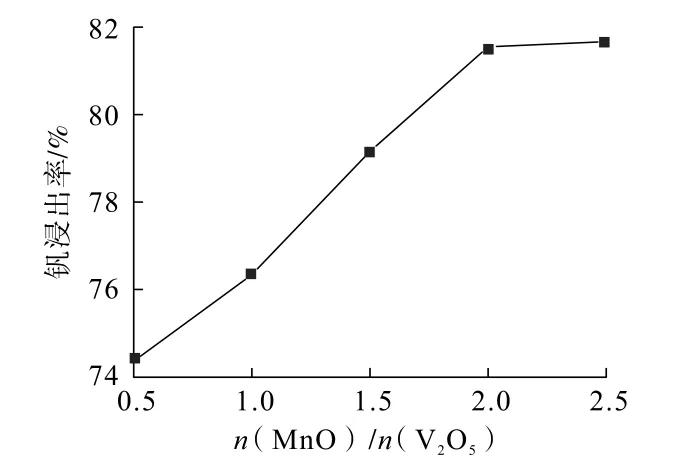

当焙烧温度为850 ℃时,研究了碳酸锰添加量对钒浸出率的影响,试验结果见图9。

图9 碳酸锰添加量对钒浸出率的影响Fig.9 Effect of MnCO3 addition dosage on vanadium leaching rate

由图9 可知,当焙烧温度为850 ℃,碳酸锰添加量由0.5 提高至2.5 时,钒浸出率由74.36%升高至81.67%。 由于尾渣的物相结构复杂,在锰化焙烧过程中,碳酸锰除了与钒铁尖晶石反应生成对应的可溶性钒酸盐外,还与Fe2O3和硅酸盐发生反应,从而致使反应所需的碳酸锰量要略高于理论值,因此适当提高碳酸锰添加量,有利于促进低价钒氧化物与锰盐充分反应生成可溶性钒酸盐。

2.4 浸出工艺过程研究

2.4.1 浸出前后的相变

图10 比较了酸浸反应前后焙烧熟料和浸出渣的XRD 图谱,结果显示,酸浸反应结束后,焦钒酸锰(Mn2V2O7)的衍射峰消失,说明酸溶性的钒酸锰转移至浸出液中,且后续通过向浸出液中加入铵盐制备V2O5,可实现钒的高效提取与制备。

图10 焙烧—浸出过程物相演变Fig.10 Physical phase evolution of roasting and leaching process

2.4.2 产物V2O5 的XRD 分析

经过铵盐沉钒—焙烧工序制得V2O5产品,根据XRD 分析结果(图11)可知,最终V2O5产品杂质较少,进一步分析表明,其品位为99.63%,符合行业标准《五氧化二钒》(YB/T 5304—2017)中粉钒V2O5的98.0-P 要求。

图11 V2O5 产物的XRD 图谱Fig.11 XRD pattern of V2O5 products

3 结 论

(1)采用液固比为10 mL/g 的水洗工艺,可有效去除含钒四氯化钛精制尾渣中NaCl 等可溶盐,使尾渣中氯含量降低至4.62%,此时尾渣钒品位提高至7.66%。

(2)根据锰盐焙烧过程产物物相分析可知,当焙烧温度为850 ℃时,锰盐氧化反应充分,最终的氧化产物以焦钒酸锰(Mn2V2O7)为主,随着焙烧温度的升高,硅酸盐等液相产物增加,包裹含钒物相并导致钒浸出率降低。

(3)根据熟料酸浸试验结果可知,适当提高碳酸锰添加量和焙烧温度有利于后续钒浸出,但是碳酸锰添加量>2.0 时,不仅不再促进钒与锰盐之间的反应,还会造成锰盐的浪费,并且较高的焙烧温度会造成能量消耗,增加成本。

(4)当水洗液固比为10 mL/g,碳酸锰添加摩尔比为2.0、焙烧温度850 ℃、焙烧时间2 h,浸出液固比为10 mL/g、浸出温度50 ℃、浸出时间30 min 时,钒浸出率达到最大值82. 16%,可实现钒的高效提取。