老油田掺水工艺能耗分析及节能优化技术研究

王岩(大庆油田有限责任公司第五采油厂)

随着我国陆上油田的深入开发,地面工艺布局逐渐从三级布站向一级或一级半布站转变,同时原油产量减少、含水率上升、油品物性变差是老油田面临的主要问题[1-2]。为节约能耗,掺水集油工艺成为了替代原三管伴热工艺的有效手段。根据集油管道的布置方式,掺水工艺可分为双管掺水工艺和环状掺水工艺,前者是在每口单井上设置一条掺水线和集油线,通过掺水阀组和集油阀组(通常两者合并为一个阀组)将井口产液送至联合站,工艺可靠性较高,且单一井组的管线出现故障时,不会影响整体集油工艺[3];后者是在区块内设置多个集油环,除掺水阀组与第一口单井之间的管道为掺水线外,其余油井间均由集油线连接,顺着环的方向液量不断增加,可减少掺水量、降低掺水温度[4]。影响掺水工艺能耗的影响因素较多,有掺水方式、掺水量、掺水温度、产液量、含水率、油品物性和地温等[5-7],其中掺水方式、掺水量及掺水温度是可变因素,其余因素在某一时间内相对固定。综上,以某边远小断块为研究对象,通过敏感性分析,研究不同掺水方式、掺水量及掺水温度对能耗的影响,并以总运行费用最低为目标函数,在水力及热力约束条件的影响下,求解最佳运行参数并优化节能措施,以期为地面储运系统的简化优化提供实际参考。

1 计算依据

1.1 集输管道温降计算

采用苏霍夫公式计算稳态工况下管道的沿程温降[8]。

式中:TL为距离起点L处的温度,℃;T0为埋地管道处的地温,℃;TQ为管道起点处的温度,℃;K为油流到周围介质的总传热系数,W/(m2·℃),一般通过历史数据利用热阻法反算得到;D为管道外径,m;L为管道长度,m;C为油水混合物的比热容,J/(kg·℃);G为油水混合物的质量流量,kg/s。

1.2 集输管道压降计算

对于单相流动的掺水管道,采用达西公式计算沿程摩阻损失。

式中:hl为沿程摩阻损失,m;λ为水力摩阻损失;d为管道内径,m;ω为流动截面上流体的平均流速,m/s。

对于两相或三相流动的集油管道,采用列宾宗公式计算沿程摩阻损失。

式中:β为待定系数,m2/s;m为待定系数,无因次;β、m的值根据不同流态(层流、水力光滑区、混合摩擦区和粗糙区)的取值有所不同;Q为流体的体积流量,m3/s;v为流体的运动黏度,m2/s。

1.3 耗电量和耗气量计算

掺水系统能耗主要包括站内掺水泵的电耗和加热炉的热耗,机泵轴功率及掺水温升负荷的计算公式[9-10]为:

式中:P1为机泵轴功率,kW;qv为机泵出口排量,m3/s;ρ为流体密度,kg/m3;H为机泵排量为qv时的扬程,m;η为机泵效率,%;Q1为加热炉热负荷,kW;C0为水的比热容,J/(kg·℃);t1、t2分别为加热炉出口和进口温度,℃。

根据公式(4)~(5),结合使用时间和加热炉热效率(管式加热炉的效率取85%~90%),计算单位时间内的耗电量和耗气量。

2 基础参数

以某边远小断块为研究对象,原油密度875 kg/m3(20 ℃)、黏度30.5 mPa·s(50 ℃)、凝点30 ℃,油井产量和含水率见表1。根据水力和热力限制,确保进站压力不大于0.2 MPa,井口回压不超过1.5 MPa,进站温度为33 ℃。埋地管道深度1.5 m,沿线土壤温度5 ℃,总传热系数1.5 W/(m2·℃),管径根据以上限制进行选取,最小管径为DN50 mm。防腐保温层厚度为50 mm,根据黏温测试曲线设置原油转相点为60%。

表1 油井产量和含水率Tab.1 Production and water content ratio of oil well

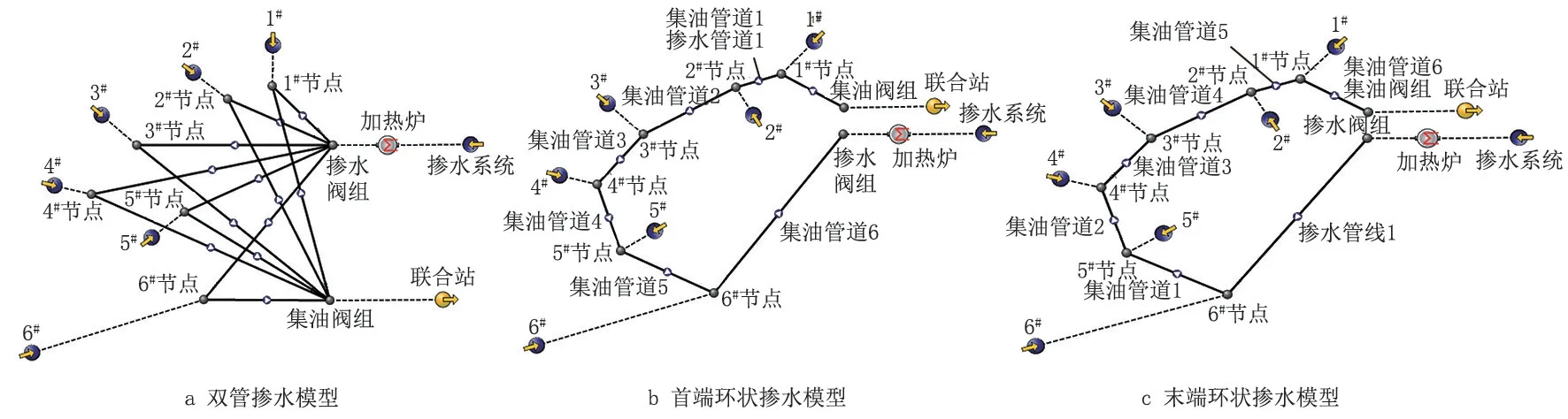

根据上述信息,在Pipesim 软件中,利用Soure、Sink、Flowline 和Heat Exchange 等模块分别建立双管掺水、首端环状掺水和末端环状掺水模型见图1。

图1 不同掺水工艺的建模流程Fig.1 Modeling flow of different water blending processes

3 结果与讨论

3.1 掺水量和掺水温度对耗电量的影响

考虑到集油阀组的进站温度要求及加热炉最高热出口温度的限制,以双管掺水工艺为例,考察掺水温度50~80 ℃(步长10 ℃)条件下,不同掺水比(热水量∶油井产量)对耗电量的影响,结果见图2。在掺水比一定时,随着掺水温度的升高,耗电量有所下降,但降幅逐渐减小,这是由于温度升高,油水乳状液的黏度降低,且在高温区的黏度呈平缓趋势,即当掺水温度增加到一定程度后,对介质流速和泵输出功率不再造成影响,耗电量不再降低。在掺水温度一定时,随着掺水比的增加,耗电量呈先增加后降低再增加的趋势,这是由于掺水量增大的初期,一方面含水原油的黏度随着综合含水率的增加而增大,另一方掺水量与摩阻损失呈正比,流速越大,摩阻损失越大,两者共同作用下耗电量上升;在掺水量增大的中期,综合含水率越过转相点,管内流型从油包水乳状液转化为水包油乳状液,此时黏度下降是引起摩阻损失降低的主控因素;在掺水量增大后期,井口油嘴推动掺水介质向管输方向移动的阻力增大,机泵出口压力升高,泵消耗能量增加,此时流速增加是引起摩阻损失增加的主控因素。从上述分析可知,在掺水比1.0 附近处的能耗较低。

图2 不同掺水比对耗电量的影响(双管掺水工艺)Fig.2 Influence of different water blending ratios on power consumption(double-pipe water blending process)

同理,在掺水温度70 ℃条件下,考察不同掺水方式下掺水比对耗电量的影响,结果见图3。双管掺水工艺的耗电量最高,约为单管环状掺水工艺耗电量的1.56~2.05 倍;三种掺水工艺的掺水比和耗电量关系相似,且以末端掺水工艺的能耗最低。这是由于末端掺水工艺将掺水管道直接通至最远油井,在保证井口回压满足要求的前提下,即可实现流动保障,此时其余油井的井口回压肯定不会超过约束条件,因此该工艺下的耗电量较低。

图3 不同掺水方式下掺水比对耗电量的影响Fig.3 Influence of water blending ratio on power consumption under different water blending modes

3.2 掺水量和掺水温度对耗气量的影响

以双管掺水工艺为例,考察掺水温度50~80 ℃条件下,不同掺水比对耗气量的影响,结果见图4。在掺水比一定时,耗气量与掺水温度呈正相关;在掺水温度一定时,耗气量与掺水比也呈正相关,但耗气量增加幅度逐渐减小,在掺水比1.4 之后的耗气量增幅不大。这是由于无论是增大掺水温度还是掺水比,考虑油井产量是一定的,且与土壤之间的换热会随着时间延长逐渐平衡(管土区域形成了稳定温度场),故耗气量不会一直增加。

图4 不同掺水比对耗气量的影响(双管掺水工艺)Fig.4 Influence of different water blending ratios on gas consumption(double-pipe water blending process)

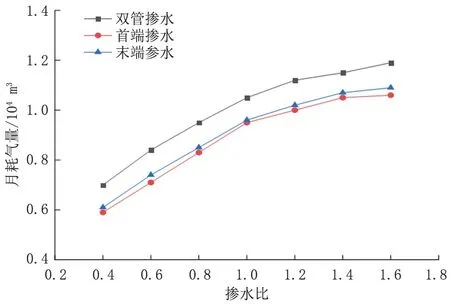

同理,在掺水温度70 ℃条件下,考察不同掺水方式下掺水比对耗气量的影响,结果见图5。双管掺水工艺的耗气量最高,约为单管环状掺水工艺耗气量的1.07~1.09 倍;三种掺水工艺的掺水比和耗气量关系相似,且以首端掺水工艺的能耗最低。首端掺水工艺从最近油井开始,管内流量不断增加,在符合集输半径热力条件的前提下,即可实现流动保障,因此该工艺下的耗气量较低。

图5 不同掺水方式下掺水比对耗气量的影响Fig.5 Influence of water blending ratio on gas consumption under different water blending modes

3.3 掺水系统运行费用影响因素分析

按照电价0.6 元/kWh,伴生气价格1.5 元/m3核算,考察掺水温度50~80 ℃条件下,不同掺水比对运行费用的影响,结果见图6。在掺水比一定时,运行费用随着掺水温度的上升而增加。这是由于掺水温度上升,加热炉的热负荷变大引起运行费用增加,虽然介质黏度减小,表观流速变快,耗电量变小引起的运行费用减小,但前者的增速远大于后者的降速,综合结果显示运行费用增加。在掺水温度一定时,运行费用随着掺水比的上升先增大后减小再增加,在综合含水率未越过转相点时,介质黏度增大是引起运行费用上升的主要因素;越过转相点后,介质黏度减小是引起运行费用下降的主要因素;在高含水期,管内满流输送是引起运行费用再次上升的主要因素。

图6 不同掺水比对运行费用的影响(双管掺水工艺)Fig.6 Influence of different water blending ratios on operating costs(double-pipe water blending process)

同理,在掺水温度70 ℃条件下,考察不同掺水方式下掺水比对运行费用的影响,结果见图7。其中,环状掺水工艺的运行费用远低于双管掺水工艺,首端掺水和末端掺水工艺的运行费用几乎一致,末端掺水工艺略优,在掺水比为1.0 附近处的节能潜力最大。此外,通过考察不同掺水温度对运行费用的影响,得到该区块在掺水温度65~75 ℃的运行费用最低。

图7 不同掺水方式下掺水比对运行费用的影响Fig.7 Influence of water blending ratio on operating cost under different water blending modes

3.4 能耗优化模型的建立

上述分析虽然从定量的角度反映了不同因素对能耗及运行费用的影响,并得到了末端环状掺水工艺最优的初步结论,但给出的只是某一固定工况下参数调节范围。为实现工艺参数的精准调控,采用前端Intouch 软件+后端Matlab 软件的形式实现能耗优化,前端用于现场数据展示和实时数据读取,后端用于能耗优化求解和优化结果写入,遵循“一环一法”、“一工况一法”的原则对能耗进行智能调控。目标函数为总运行费用最低,公式为:

式中:E为运行费用,万元;ET、EP分别为燃气费用和电费,万元。

约束条件为进站压力不大于0.2 MPa,井口回压不超过1.5 MPa,进站温度高于凝点以上3~5 ℃(根据不同的产液量和季节设置),决策变量为掺水温度和掺水量。同时,在系统中内置模糊控制器实现控制量的非线性滞后优化。在采集环流量、各井口温度、各井口压力的前提下,通过Matlab 软件在公式(6)的基础上进行能耗优化;将优化后掺水温度传至加热炉温控器用于站内维温、原油外输和单井掺水,将优化后的掺水量用于各环掺水;实时对比两者与最优结果之间的差异,当差异达到最小化时,完成能耗优化。通过上述优化求解,可以确定不同季节、不同产液量、不同地温、不同含水率和不同油品物性下的最佳集输运行参数,保证环状掺水工艺在水力和热力的平衡条件下运行。掺水工艺优化前后对比结果见表2。

表2 掺水工艺优化前后的对比Tab.2 Comparison before and after the optimization of water blending process

从优化结果分析,不同月份下的末端环状掺水工艺的掺水量较三管伴热工艺的伴热水量减少了47.1%~58.9%,同时掺水温度也所有降低,两者均会影响耗气量和耗电量,进而影响运行费用。优化后运行费用降低了63.3%~68.8%,年运行费用可降低37.31 万元。同时对比了不同月份下地温、掺水温度和掺水量之间的关系,结果见图8。随着地温的升高,管壁与土壤间的热交换逐渐减少,总传热系数降低,掺水温度降低;在达到同样约束条件的前提下,掺水温度与掺水量呈反比,掺水量有所上升,但升高的幅度较小。此外,当环境温度变化或集油环中有启停井操作时,该优化方式也能及时对掺水量进行调整;当进站温度和产液量增加至一定程度时,也可适当减少掺水量或停止掺水,实现季节性常温输送。

图8 地温、掺水温度和掺水量之间的关系Fig.8 Relation between ground temperature and water blending temperature and water blending amount

4 结论

将耗电量和耗气量作为主要技术指标,利用敏感性分析衡量不同掺水方式、掺水量及掺水温度对掺水工艺的能耗影响,并以总运行费用最低为目标函数,在水力及热力约束条件的影响下,求解最佳运行参数和优化节能措施,得到如下结论:

1)在掺水比一定时,随着掺水温度的升高,掺水系统的耗电量有所下降;在掺水温度一定时,随着掺水比的增加,耗电量呈先增加后降低再增加的趋势。

2)在掺水比一定时,耗气量与掺水温度呈正相关;在掺水温度一定时,耗气量与掺水比也呈正相关,但增加幅度逐渐减小,在掺水比1.4 之后的耗气量增幅不大。

3)通过将Intouch 和Matlab 软件互联,实现了不同月份最优掺水温度和掺水量的求解,将三管伴热工艺优化为末端环状掺水工艺后,运行费用降低了63.3%~68.8%,年运行费用可降低37.31 万元,节能潜力巨大。