空调出风口支架复合抽芯机构注塑模具设计

戴宗豫,马蒙

[1.思博五金塑胶(东莞)有限公司,广东东莞 523000; 2.东莞市然为精密技术有限公司,广东东莞 523000]

壁挂式空调出风口支架是壁挂式空调室内机的一个重要组成部件,常见产品结构设计中其已兼具接水盘、导风板组件及关联电控组件的固定和导向功能,所以其外形和结构普遍非常复杂。为确保塑件上所有倒扣特征顺利脱模,通常情况下,其注塑模具需要设计大量的侧向抽芯机构,尤其需要用到斜抽芯和由内滑块、液压油缸、斜导柱分步驱动的二次抽芯,以及二级顶出等组合型复杂抽芯机构,相应模具设计和加工难易程度、加工周期及开发成本也会随之攀升[1-2]。

为简化模具结构和加工工艺,缩短模具配模时间从而降低模具成本,笔者对某品牌的一款壁挂式空调出风口塑件的注射成型和模具进行分析和设计。相比同类或近似塑件的模具成型方案,本例模具优化方案如下:①将侧向抽芯滑块由液压油缸驱动的方式转为常规斜导柱驱动,通过对模具分型结构和侧向抽芯机构的设计与优化,在确保侧向抽芯功能、抽芯稳定性和使用寿命的前提下,将传统二次滑块分步抽芯优化为一次滑块同步抽芯,解决了因塑件内部尺寸和空间限制导致传统二次抽芯无法实现抽芯的难题;②针对因模具结构复杂导致模具上无合理空间设置顶杆顶出的瓶颈,利用顶出系统中斜顶加弹针的设计,同步完成塑件内侧倒扣的脱模,并确保塑件在不粘斜顶的前提下被安全顶出模具。两种复合抽芯方式在模具中的成功运用,缩小和简化了模具尺寸和结构、确保了滑块强度和寿命、降低了模具加工难易度及模具成本,填补了传统二次抽芯机构在塑件倒扣特征周围的空间尺寸受限时无法使用的缺陷。

1 塑件结构分析

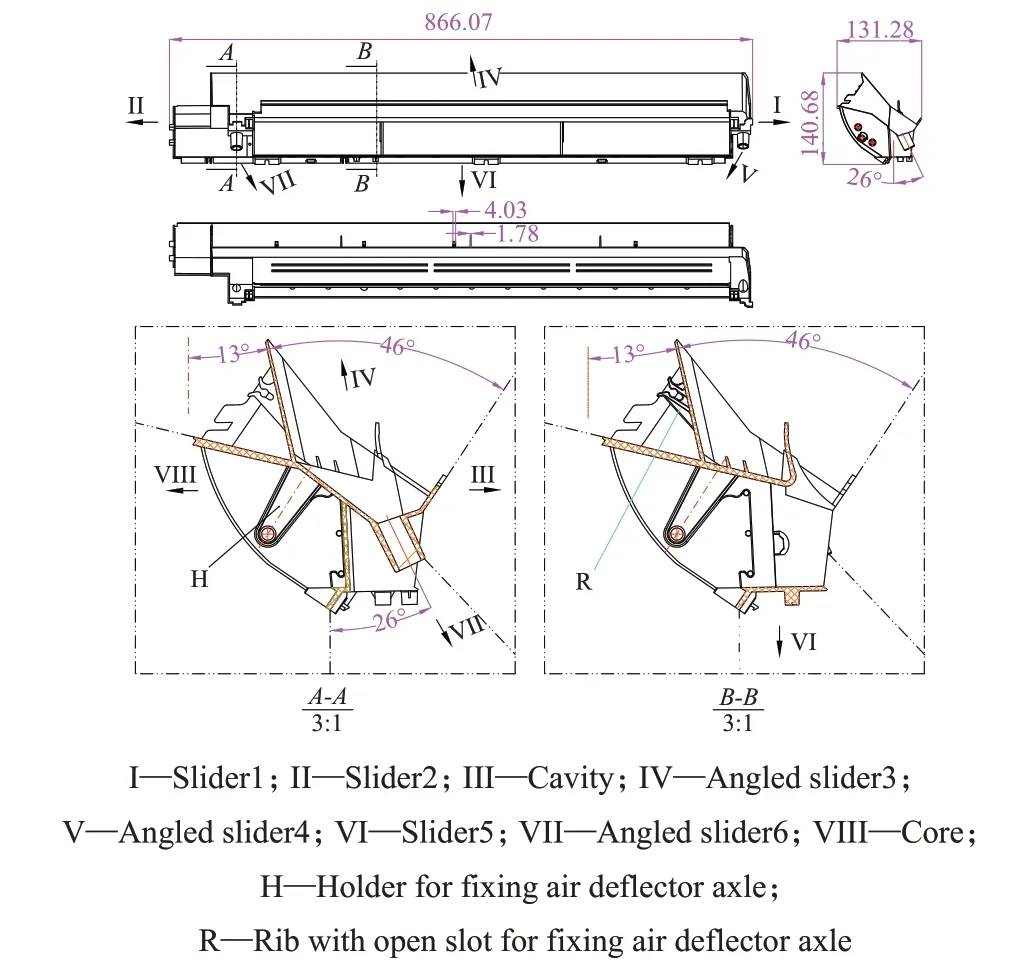

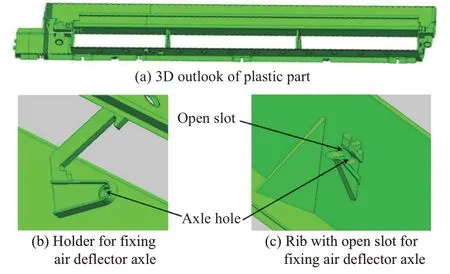

图1为塑件2D结构及各特征对应模具零件的开模方向。图2为塑件3D结构示意图。塑件外形尺寸为866.07 mm×131.28 mm×140.68 mm,呈细长状,材料为聚碳酸酯/丙烯腈-丁二烯-苯乙烯塑料(收缩率0.5%),平均厚度为3 mm,厚度均匀;长度方向的两端有加强筋和安装电子件的装配孔与柱状排水孔,中间区域只有两条平行的加强筋与侧壁相连用来安装导风板旋转组件;与长度方向垂直的四周是大区域框槽和加强筋特征,整体呈通框式结构。在空调工作状态下塑件处于可见状态,所以要求外观无明显翘曲变形、缩痕、熔接痕等填充缺陷;用1 200目金相或水砂纸将模具型芯和滑块等成型零件的胶位面分步研磨抛光即可满足塑件外观成型要求;最后要求塑件的注射成型过程可以实现全自动化生产。为此,笔者重点从有利于塑件注射成型、简化模具结构和降低加工难易程度等方面进行模具分析与设计。

图1 塑件2D结构及各特征对应模具零件的开模方向Fig. 1 2D Structure of plastic part and opening direction of mould parts corresponding to each feature

图2 塑件3D结构示意图Fig. 2 3D structure image of plastic part

2 模具结构分析与设计

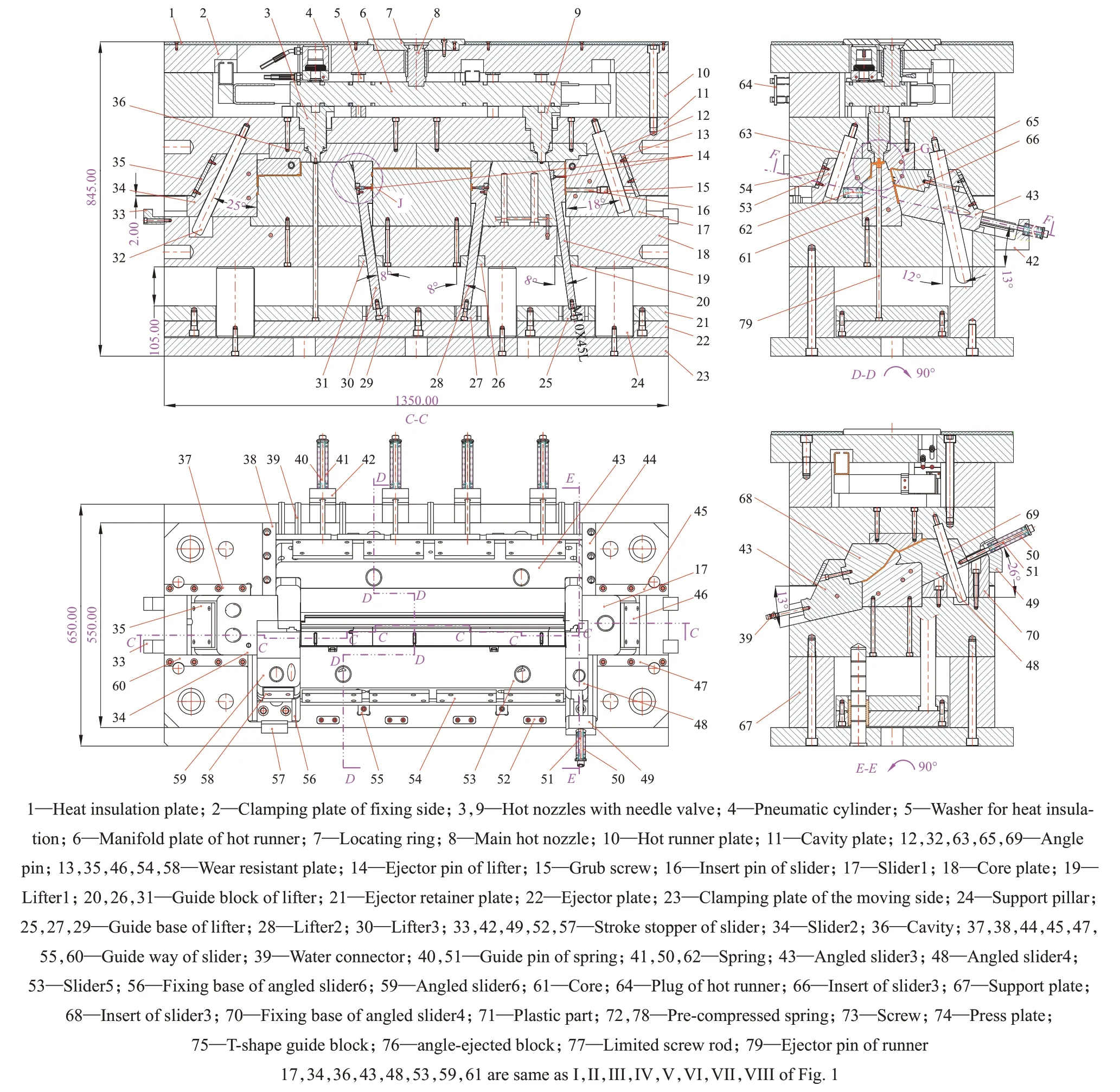

图3为模具整体结构图。综合分析塑件产能需求、注塑机台及其辅助设备规格参数和脱模结构等要素,确定塑件在模具上如图1、图3所示单腔排位相对合理,具体结构如下分析。

图3 模具整体结构图Fig. 3 Mould integral structure drawing

2.1 成型零件和侧向抽芯机构设计

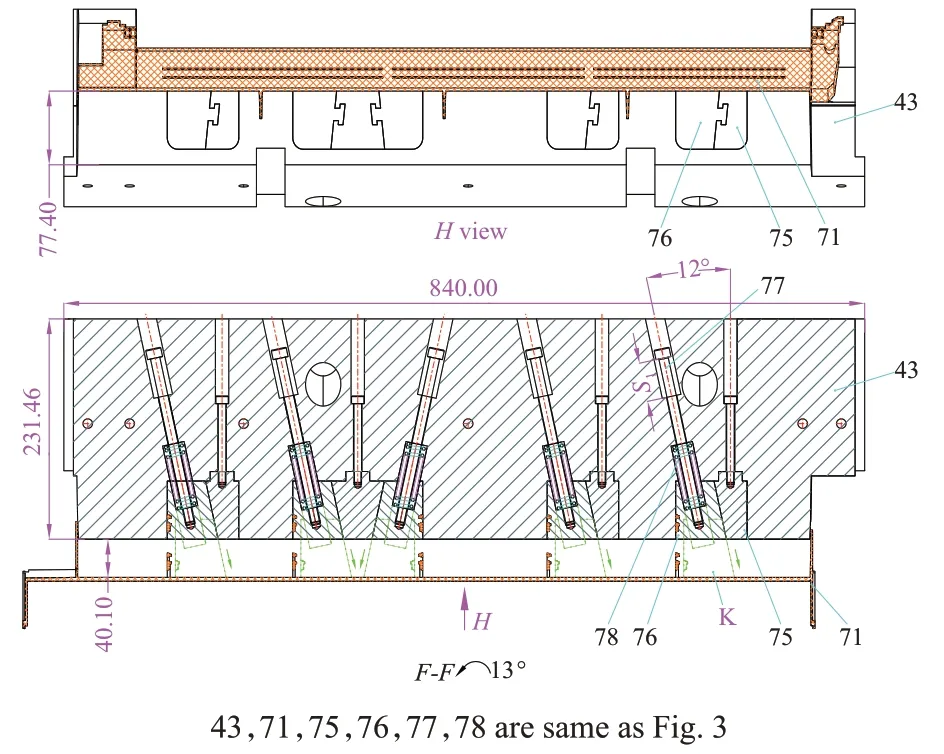

如图3所示,成型零件主要由两组镶拼的型腔36、型芯61和滑块一17、滑块二34、斜滑块三43、斜滑块四48、滑块五53及斜滑块六59共计6个滑块组成;其中滑块一17和滑块二34成型塑件两端的加强筋和用于安装电子件的装配孔;斜滑块三43用来成型图1中A-A顶部所标注13°和46°范围内的开放区域(13°区域是空调导风板的装配固定和旋转工作区,下文简称导风板区域);空调导风板安装在空调内机的出风口,用于控制出风角度和设置上下扫风[3]。导风板区域内沿塑件长度方向分布了5条导风板转轴安装固定用的开口槽特征,开口槽形状如图1中B-B部分所示,三维形状如图2c所示;5条开口槽特征全部在斜滑块三43的成型区域内且每一条开口槽及其一侧的加强筋脱模方向与斜滑块三43垂直相交,这给斜滑块三43的抽芯结构设计带来很大挑战,也是本模具结构设计第一个重点研究对象。上述同样由斜滑块三43成型的46°范围内的开放区域是空调接水槽,用于收集空气中水分的水槽,空气中的水分在空调内部遇冷将会凝结成水珠,附着在出风框的侧壁上,累积到一定程度就会沿侧壁流下,水槽的作用是将其收集起来,并引向产品两端的出水管[4],连接两端出水管的圆柱形接口如图1中A-A部分和图2a所示,其在模具上分别由斜滑块四48和斜滑块六59来成型;滑块五53则用于成型将出风口固定到室内机底座上的螺丝过孔及其他倒扣特征。考虑塑件四周倒扣尺寸,以及模具滑块尺寸和质量、脱模力和滑块运动过程中的摩擦力等要素,通过几何和力学方法核算后确定6个滑块可以全部由设定尺寸的斜导柱安全驱动而无需使用液压油缸,计算方式在此不做详细分析。

2.2 二次侧向抽芯机构设计

在2.1中已分析得知,导风板区域内有5条与斜滑块三43运动方向垂直相交的开口槽倒扣特征,由图1中B-B部分、图1中部位R及图2c可以看出,鉴于5条4.03 mm厚的开口槽形状及位置分布,开口槽倒扣特征无法与导风板区域内其他倒扣特征一起由斜滑块三43同步实现抽芯。通常情况下,此区域需要设计二次抽芯延时机构。所谓滑块二次抽芯延迟机构,是指设计在大滑块内的小滑块预先完成第一次抽芯之后,再跟大滑块一起运动完成整个抽芯过程,常用的方法大致可归纳为以下4类:①弹簧延迟;②斜楔延迟;③挡块延迟;④油缸延迟[5]。

以上4种传统二次抽芯方案基本原理都是小滑块通过斜导柱、斜楔或弹簧力量的驱动实现第一次抽芯,此时大滑块在弹簧、斜楔、挡块或液压油缸的独立或组合式的限位控制下保持不动,待小滑块完成抽芯后大滑块再进行第二次抽芯。这4种方案都需要设计独立运动和导向定位的小滑块,对产品倒扣周围的空间有一定要求,如果空间太小,小滑块结构空间的避空会降低大滑块的强度和使用寿命;所以对于倒扣特征周围空间小、倒扣形状和位置受产品装配结构限制且无法对产品修改或优化的场合,传统二次抽芯结构的设计和应用存在一定局限性[6-9]。

从图1中B-B部分可以看出5条开口槽特征之间相互非均匀分布了1.78 mm厚的加强筋,其作用是配合轴流风轮进行导风及增加出风口塑件的整体强度,但这些加强筋距离开口槽倒扣特征很近,挤占了用于成型开口槽的小滑块的设计空间;同时中间两条开口槽倒扣特征的脱模方向是相对方向,相互之间距离也很小,如果使用传统二次抽芯机构,只有一侧开口槽倒扣可以设计一个小滑块、对侧开口槽则无设计空间;因此,由斜滑块三43成型的导风板和接水槽区域(上述图1中A-A部分的13°加46°范围内)无法使用传统二次抽芯结构。

针对此情况,在斜滑块三43内分别设计了5组带“T”形槽导向块的斜弹块抽芯机构来成型5条开口槽倒扣特征,如图4所示。该机构由斜弹块76、“T”形槽导向块75、预压缩弹簧78和限位螺杆77组成。抽芯原理为:当注塑机收到开模信号将模具动模部分拉开,斜滑块三43在斜导柱65的驱动下沿水平向下倾斜13°方向逐步退出导风板和接水槽区域内的倒扣并同步释放预压缩弹簧78的预压行程;在弹簧预压行程没有完全释放前,斜弹块76前端非胶位面(H向视图所标注77.4 mm内区域)与动模型芯61的侧面在弹簧预压力的作用下始终保持压力接触状态,同时斜弹块76沿“T”形槽导向块75的斜度方向和塑件长度方向同步移动;当斜滑块三43抽出导风板和接水槽区域倒扣40.1 mm、即完全释放压缩弹簧78的预压行程S1距离时(如图4中F-F部分所示),所有斜弹块全部安全退出5条开口槽倒扣,在限位螺杆77的限位下停止于K位置;之后斜滑块三43带动5组已经退完倒扣的斜弹块机构继续脱离剩余的倒扣行程,直至接触滑块行程限位块42时安全脱完倒扣并停止运动。合模时,所有斜弹块随着斜滑块三43的逐步关闭而被压缩复位从而实现完整的抽芯动作。此结构简洁紧凑,巧妙地利用了一级滑块与动模型芯的接触面压力和抽芯动作实现了二次抽芯;其运动稳定可靠,简化了加工工艺、利于配模及后续生产维护。

图4 复合抽芯结构图Fig. 4 Structure drawing of multiple core-pulling

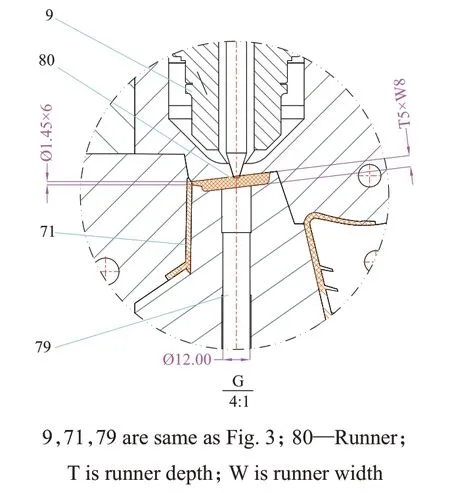

2.3 浇注系统设计

如图1及图2a所示,塑件中间只有两条加强筋相连,整体为通框式结构,强度较弱,容易受填充内应力、侧向脱模力和顶出抗力等因素影响而导致翘曲变形。为最大程度降低填充缺陷和变形风险,采用了模流分析软件在预定注塑机参数条件下对塑件的熔体流动路径、填充平衡、熔接位置和翘曲变形趋势等进行了分析;综合模流分析报告、塑件脱模结构设计和便于注射成型过程中塑件及机台参数的调整,确定进胶方式为热流道转梯形冷流道形式的扇形浇口进胶,浇口数量为3处,详细见图3和图5。另塑件属细长杆类结构且形状复杂,为确保其力学性能、成型质量、注射效率和灵活调整熔体的填充平衡,在模具中采用了气动针阀式可时序控制的热流道系统,实现了多浇口顺序控制,从而在注射过程中使各浇口流出的分支料流逐步推进,实现“动态供料”[3,10-12]。其原理是当熔体进入型腔时,先打开的浇口注射的流体作为流动前锋,当熔体流经其他浇口时再打开这些浇口,这样就可以保证充型方向上只有一个流动前沿,避免分支流动的多前沿相遇问题,消除塑件的熔接痕或将熔接痕转移到不重要的位置[5]。

图5 针阀式浇口结构图Fig. 5 Structure drawing of gate with needle valve

2.4 顶出系统设计

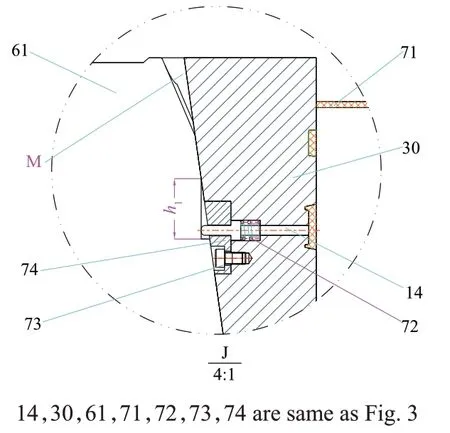

如图2a所示,塑件整体为通框式结构,四周是大面积由滑块成型的胶位面,所以除两端由模具型芯成型的小范围区域可以布置顶杆外,其他区域均无法布置顶杆;其中图2b所示导风板转轴装配用支架及其附属孔在型芯脱模方向属于倒扣特征,需要设计内部抽芯才可实现倒扣脱模,因模具的侧向抽芯机构已重叠交错,无空间为上述倒扣特征设计内部滑块抽芯。所以塑件的顶出和安装导风板转轴用的加强筋及附属孔特征的内部抽芯问题是本模具结构设计第二个重点研究对象。

综合分析塑件的顶出需求和内部倒扣抽芯问题,如图3所示,在模具上为塑件两端布置了顶针,在图2b倒扣特征上设计了3个斜度为8°的斜顶,这样既满足了内部抽芯需求又解决了无法布置顶杆及顶出不平衡问题。从图1中部位H及图2b可以看到安装导风板转轴用支架呈“V”形悬臂梁包围结构,其在冷却固化后容易包紧斜顶而导致塑件被拉白、拉断,甚至在斜顶复位时会将塑件重新带回型芯而导致压模事故。为避免此情况,在3支斜顶内部分别设计了延时弹针机构,机构由斜顶弹针14、斜顶三30、预压缩弹簧72、螺钉73及压板74组成,如图6所示。设计和运动原理是:在斜顶背面的型芯上设计了一段高度为h1的直身面,其使斜顶在顶出h1高度的过程中弹针始终顶住产品以消除塑件对斜顶的包紧力;当斜顶顶出高度超过h1时,弹针尾部失去型芯直身面的支撑而开始随斜顶一起同步脱离所有倒扣行程[13-16]。因弹针尾部凸出斜顶背部,为避免弹针尾部和头部在斜顶复位时干涉型芯,特意在斜顶背面的型芯上设计了C5X20 (倒角短边5 mm、长边20 mm)的非对称斜角避空槽(如图6型芯61的M位置)。

图6 斜顶内部结构图Fig. 6 Inner structure drawing of lifter

2.5 导向定位系统设计

模架尺寸受塑件外形尺寸、模具结构和注塑机台参数的影响而无法使用标准模架,最终设计尺寸为550 mm×1 350 mm×845 mm,其属于窄长非标模架。考虑模具强度和刚性,设计校核时将模板、导柱导套、复位杆等标准导向定位零件的安全系数提高了1.2倍。因塑件四周全部由滑块成型,为确保导向定位精度和避免由此导致的运动件运行卡顿、烧坏,以及塑件分型线位置出现错位、溢边等缺陷,在所有运动件的相互配合面均设计了5°及以上的咬合斜度;所有滑块、斜顶均分别设计了比其自身硬度小HRC2~5的压块、导向块和限位块,其中在宽度较宽的斜滑块三43、滑块五53中间分别增设了两条导轨。

2.6 温度控制系统设计

为方便调节和控制模具的成型温度,在热流道板10和所有成型零件内部分别设计了冷却水路(除尺寸较小的滑块48,59和斜顶外),水路由软管和快速接头分组串联到模具非操作侧的集水块上并连接到注塑机。另外,为尽可能减少外部因素对模具成型温度和注塑周期的影响,在定模座板2上设计了聚甲基丙烯酸甲酯(PMMA)材质的隔热板。

3 钢材选用及热处理方式

该塑件通用性强,生产需求超过50万件,对钢料的耐磨性、韧性和抗压性要求较高,胶位成型零件选用了德国葛利兹钢厂生产的合金结构钢1.2767,真空淬火至HRC50~52 (±2),运动件关联的导向定位零件选用了H13,真空淬火至HRC46~48(±2),模架及其他辅件为50号碳素结构钢,保持出厂硬度HRC18~25。

4 模具工作过程及塑件成品

将塑料加入注塑机料筒后对其进行加热塑化,通过针阀式热流道系统对3个热嘴的浇注和温度进行时序控制;经过注塑、保压、冷却过程后,模具动模部分在注塑机的拉动下开模[17],6个外部滑块分别在斜导柱的驱动下实现抽芯动作(其中斜滑块三43属于二次抽芯,内部抽芯动作在2.2中已做详细说明),动模继续后退,顶针板在注塑机顶杆的作用下带动所有顶杆和3只斜顶开始边脱离塑件倒扣边将塑件顶出动模型芯;塑件由机械手取出后顶针板带动顶杆和斜顶复位,模具开始合模,6个滑块分别在斜导柱及原身楔紧块的驱动下复位,模具进入下一个工作循环。塑件注塑成品如图7所示。

图7 注塑成品Fig. 7 Injected plastic part

5 结语

(1)在浇注系统中,采用了气动针阀式可时序控制的热流道系统,实现了多浇口的顺序控制,确保了塑件结构强度和注射质量,也避免了水口料产生。

(2)斜滑块三43的简易二次抽芯机构设计解决了传统二次抽芯机构结构复杂及其内部滑块设计受塑件局部尺寸限制及内部滑块空间会降低主滑块强度等缺陷。其内部斜弹块用预压缩弹簧需参照弹簧出厂参数(如压缩比、预压量、使用载荷等)进行设计、选用和定期更换;如果模具需长时间连续生产,为减少弹簧更换频率确保生产稳定性,设计时可考虑选用氮气弹簧替代。

(3)大滑块抽芯机构避免了液压油缸抽芯方案,减小了模具外形尺寸,缩短了注射成型周期。

(4)斜顶内部附带弹针的组合抽芯机构设计巧妙地解决了塑件顶出及内侧局部倒扣难以脱模的问题。

(5)对于具有四周加强筋或外形特征较深的细长杆类结构且四周都由滑块来成型的塑件,为防止因各滑块的非平衡脱模力而在同步抽芯时引起塑件变形,设计时需将滑块的抽芯顺序错开,即将部分滑块依据实际情况设计成延时滑块。

(6)该复合抽芯机构的模具设计方案经长期批量生产验证,模具运行稳定可靠,所成型的塑件合格,实现了自动化生产,可为类似注塑产品及模具结构提供参考。