基于轨迹修正的曲面抛光机器人终端滑模导纳控制

陈满意,朱义虎,韩天勇,朱自文

(武汉理工大学 机电工程学院,湖北 武汉 430070)

0 引言

曲面零件高精度加工对模具制造、汽车行业、航空航天等领域至关重要。抛光是保证零件表面质量的关键,然而由于曲面零件结构的复杂性,目前抛光仍以人工作业为主,加工效率和质量无法保证,使用机器人抛光可以有效解决人工抛光的弊端。

机器人抛光的主要问题体现在轨迹规划与力控策略上。目前,国内外对轨迹规划的研究已经比较成熟,XU等[1]在欧氏坐标系中通过Hibert曲线对自由曲面进行拟合,并将曲线中的转折部分进行圆弧过渡,从而提高轨迹精度;WEN等[2]通过给定机器人相应的路径点以及路径的结构序列,再利用Hermite-Simpson配置方法,在卡氏坐标下建立了满足机器人运动学和动力学要求的路径,同时保持了原运动序列的特性;日本学者NAGATA等[3]采用CAD/CAM技术生成带有抛光点法矢量信息的位置坐标,通过遍历所有抛光点信息进行抛光。在力控制策略上应用较为广泛的包括阻抗控制、导纳控制、力/位混合控制、自适应控制等。LAHR等[4]提出阻抗控制方法,通过控制机器人末端位置与力的关系达到稳定控制的效果,相对于力/位混合控制,避免了因切换控制模式而带来的不稳定问题;XU等[5]提出一种涡轮叶片磨抛机器人主被动力控制策略,通过六维力/扭矩传感器和比例—积分/比例—积分—微分(Proportion-Integration/Proportion-Integration-Differentiation,PI/PID)位置控制器组成的主被动力控方法结合卡尔曼滤波信息融合的方法,有效提高了涡轮叶片的表面质量。相对于阻抗控制,导纳控制最突出的优点是具有较好的鲁棒性,其控制性能主要取决于内环位置控制性能,对机器人动力学模型的精度要求不高。SOLANES等[6]将经典导纳控制方法作用于所提出的表面接触模型,并通过与鲁棒控制进行对比,得出导纳控制在表面接触模型的效果更好;樊江龙[7]针对导纳控制的特点提出基于Time动态因子改进的导纳控制算法,并通过仿真进行验证。

上述基于导纳控制的力控制算法在位置内环控制上仍采用传统的PID或比例—微分(Proportion-Differentiation,PD)控制,然而导纳控制性能的优劣与位置内环的控制性能直接相关。在系统参数已经确定的情况下,为了达到精确的位置跟踪效果,内环控制需要有良好的位置跟踪性能。滑模控制相比传统的PID或PD控制具有较强的位置跟踪性能,因此在一些非线性系统中得到了较好的应用。滑模控制需要选择合适的滑模面,线性滑模面可以使系统渐进收敛于稳定状态,但其具有指数规律的收敛误差。对于终端滑模面而言,滑模面上的误差可以在指定时间内收敛于0,因此对于机器人这种非线性系统,合适的终端滑模内环控制可以让力控制更加有效。

考虑到抛光时位置控制系统与力控制系统存在相对干涉,本文在所提终端滑模导纳控制的基础上,通过实际抛光轨迹对规划的轨迹进行修正,以实现精确的位置控制和稳定的抛光力控制。

1 抛光机器人动力学模型

机械臂系统数学模型为[8]

(1)。

考虑到控制器设计的要求,机器人动力学模型应满足以下特征[9]:

(2)惯性矩阵M(q)为对称正定矩阵,使得存在正数m1,m2满足m1x2≤xTM(q)x≤m2x2,∀x∈Rn×1。

2 终端滑模导纳控制器设计

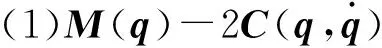

根据上述动力学模型设计本文控制方法框图,如图1所示。图中:Xd为末端期望轨迹;Xf为轨迹修正量;Xc为修正后的轨迹;Xe为末端位置;Xt为根据实际轨迹修正的抛光轨迹;S(R)为机器人系统;inkin(q)为机器人运动学逆解方程;kin(q)为机器人运动学正解方程;Fe为抛光接触力,接触力的大小与位置成正比。将接触力反馈给导纳模型得到位置的修正量。

由图1可知:

Xc=Xd-Xf;

(2)

(3)

(4)

式中:α,β为正常数;a,b为正奇数,且a>b。

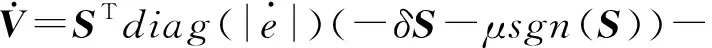

根据所选取的终端滑模面,设计控制律

τ=τ0+τeq+τsmc。

(5)

式中:τ0为系统为达到滑模面时的控制律;τeq为系统达到滑模面时的等效控制律;τsmc为线性滑模控制律。

其中相关控制律如下[11]:

(6)

(7)

(8)

证明定义Lyapunov函数

(9)

考虑到滑模控制会存在抖振,引入指数趋近律保证滑动模态到达过程的动态品质,同时减弱控制信号的高频抖振。

指数趋近律为[12]

(10)

对式(10)求导,并将式(5)带入式(9)可得:

(11)

(12)

(13)

3 控制器性能仿真分析

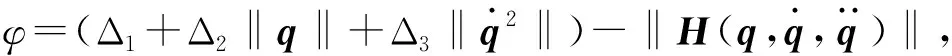

在实际抛光过程中,为了避免机械臂与抛光工件表面发生干涉,同时提高抛光效率,防止抛光刀具发生过度磨损,从而提高刀具使用寿命,抛光时锁定抛光姿态,使抛光刀具始终与Z轴保持平行且姿态不变,刀具沿每一抛光点的法矢量进给。因此,可将机械臂简化为两自由度机械臂进行仿真,如图2所示。

仿真基于MATLAB 2020a平台开展,抛光机器人系统的主要参数如下:

C22(q2)=0;

G1(q1,q2)=(m1+m2)gl1sin(q1)+m2gl2sin(q1+q2);

G2(q1,q2)=m2gl2sin(q1+q2)。

式中:m1,m2,l1,l2分别为关节1、关节2的质量和长度;g为重力加速度。具体值为m1=3 kg,m2=1 kg,l1=l2=1 m,g=9.8 m/s2。令末端期望轨迹Xd=[cos(πt),sin(πt)]T,Xe=[1.5cos(πt),1.5sin(πt)]T。导纳参数Md=diag(1),Bd=diag(50),Ke=diag(500),仿真模型如图3所示。

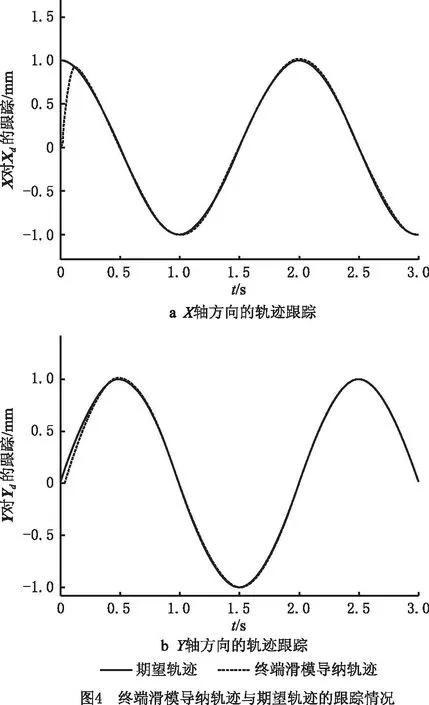

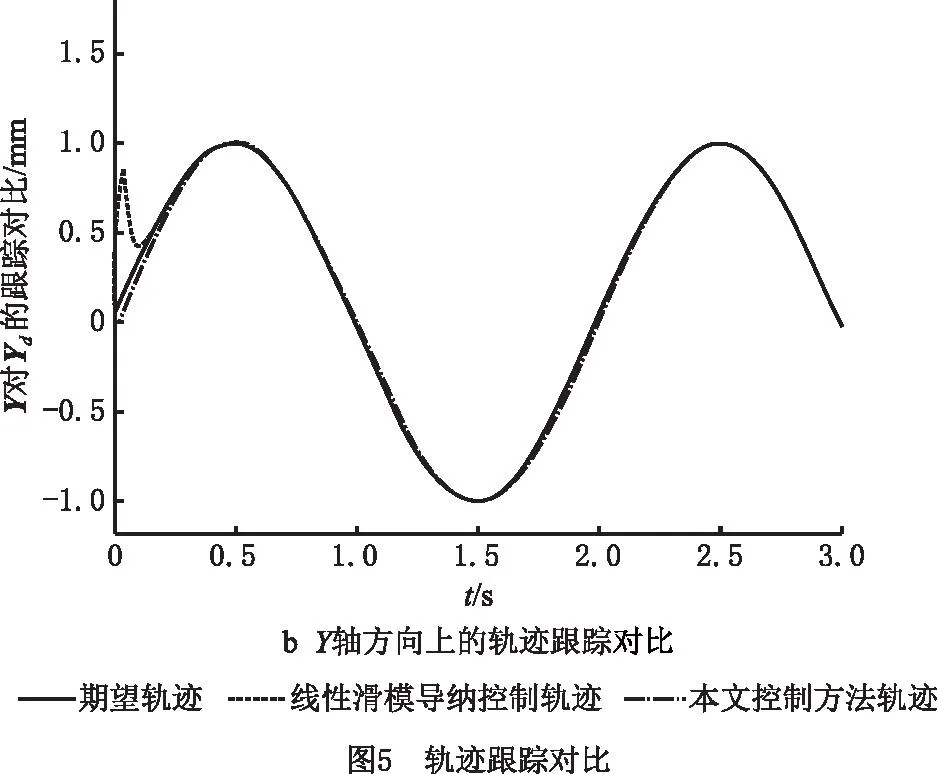

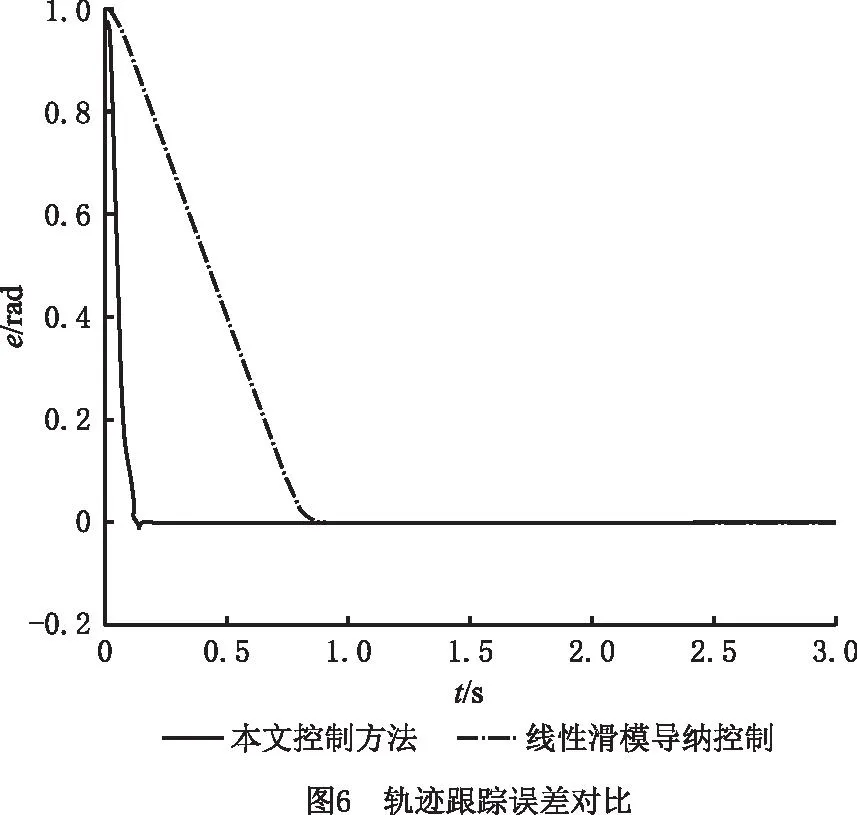

仿真结果表明,本文设计的终端滑模导纳控制使机械臂可以在有限时间内跟踪到目标轨迹且趋于稳定,系统的收敛时间为0.35 s。为了验证本文控制方法的收敛性能,现将本文设计的终端滑模导纳控制方式与线性滑模导纳控制方式进行对比。

线性滑模导纳控制的控制律设计如下:

τ=τ0+τsmc;

(14)

(15)

(16)

由仿真结果可知,线性滑模导纳控制系统的收敛时间为0.85 s,本文控制系统的响应更快,误差跟踪性能更好。

4 抛光路径规划

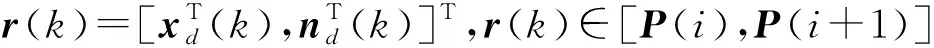

在正式进行抛光实验前,需要对抛光路径进行规划。利用UG的二次开发技术生成具有位置信息与法矢量信息的多轴刀位点数据,多轴刀位点数据表示为[14]

(17)

实际抛光过程中,为了达到抛光精度的要求,同时受限于机器人内部插补周期与速度,对规划的轨迹进行进一步细化处理,即在相邻两个刀位点之间进行直线插补,得到更精确的刀位点轨迹数据。定义

(18)

xd(k)=xd(k)+v(k)Δt。

(19)

假设相邻两个抛光点法矢量分别为n(i),n(i+1),则法矢量插补公式为

nd(k)=[nd(i+1)-nd(i)]·

(20)

根据上述原理,不失一般性,本文以典型凹曲面工件为抛光对象,采用等残留高度法[15]规划出的抛光轨迹如图9所示。

5 抛光实验验证

5.1 实验装置

图10所示为实验的设备配置,包括KUKA-KR16型号机器人主体及控制柜、前端装置(电主轴、ME3DT120三轴力传感器、球头刀具)、数据采集装置(PCIe-6320数据采集卡、三通信号放大器),控制设备包括上位机抛光软件及示教器和工件[16]。

5.2 抛光条件

将规划好的多轴刀位点数据导入上位机的抛光软件,通过以太网建立通讯,通讯周期ΔT=0.012 s。抛光过程中,通过传感器采集抛光力数据,并反馈给上位机抛光软件,通过本文设计的控制系统进行控制。规划的抛光点数据如图11所示。

抛光过程分为粗抛、半精抛、精抛3个阶段,所对应的抛光工艺参数如表1所示[17]。

表1 抛光工艺参数

利用本文设计的控制系统,得到的半精抛工序下的力控制效果如图12所示。

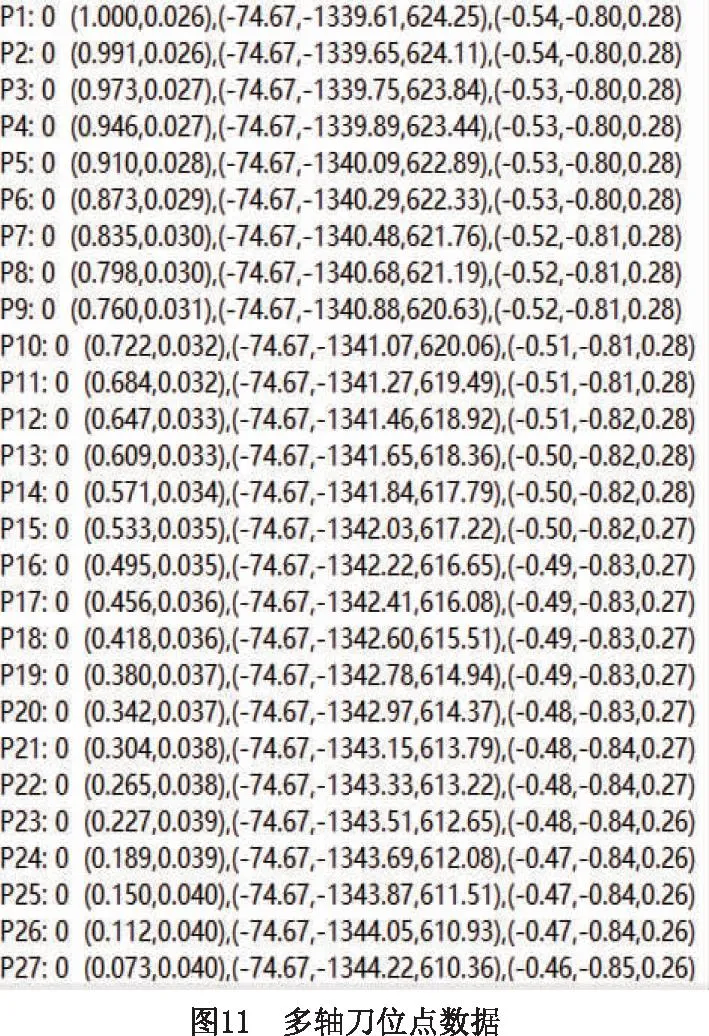

抛光效果如图13所示,区域1为通过本文设计的控制系统得到的抛光区域,区域2为未经过抛光的区域。

经过表面粗糙度仪测量可知,抛光区域表面粗糙度Ra=0.054 μm,接近镜面效果。

5.3 轨迹修正

轨迹修正指第一次抛光结束后得到的实际机器人路径,该路径保存在上位机的缓存区中,作为后续抛光的参照轨迹,对后续抛光轨迹进行修正。值得注意的是,通过UG二次开发生成的多轴刀位点数据只用于初始抛光轨迹,由于抛光过程中存在力控制算法干涉,初始抛光轨迹与实际轨迹存在一定偏差,如图14所示。

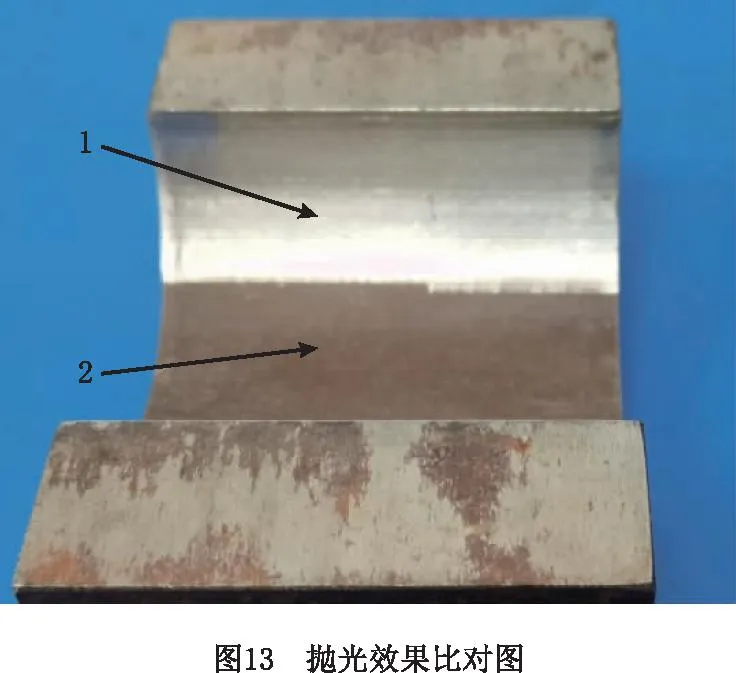

通过图13与图14可知,抛光力仍存在一定误差,原因是抛光过程中力补偿算法的作用,使机器人不能完全按照规划的轨迹移动。同时,在不同抛光工序的作用下,抛光轨迹也会存在相应偏差,此时通过获取实际抛光轨迹作为下一个过程的期望轨迹,可以减弱力控制与位置控制的相对干涉,提高抛光精度。图15所示为轨迹修正后的力控制效果图。可见,经过轨迹修正后,力控制效果得到改善,误差波动在±2 N。

如图16所示,区域1为经过轨迹修正后的抛光区域,工件经过表面粗糙度仪测量可知,抛光区域的表面粗糙度Ra=0.035 μm,对比于未经过轨迹修正的抛光区域,表面粗糙度值降低了35.2%,从图17可以看出抛光区域有明显的倒影。

6 结束语

本文针对传统控制算法难以实现自由曲面高精度抛光的问题,提出基于轨迹修正的终端滑模导纳控制方法。首先根据传统导纳控制要求位置内环具有较强的鲁棒性的同时,对比线性滑模控制误差收敛时间慢的特点,提出终端滑模控制,并通过Lyapunov函数证明了系统的稳定性。最后通过修正轨迹减弱力控制与位置控制之间的相对干涉导致的轨迹偏差。通过仿真实验表明,本文的控制方法效果良好,通过轨迹修正后,抛光区域的表面粗糙度Ra=0.035 μm,明显减小了抛光力误差。