大直径煤仓围岩稳定性控制技术研究与应用

张智令

(鹤壁煤电股份有限公司第三煤矿,河南 鹤壁 458000)

随着矿井机械化程度大幅度的提升,矿井的生产能力日益增大,对矿井运输保障能力的要求也越来越高。煤仓能容纳短期运输中断和阻塞的煤量,保证工作面连续出煤,充分发挥设备性能。煤仓一旦出现故障,会对矿井连续生产造成严重影响。张海志等[1]针对平煤十一矿大埋深高地应力条件下煤仓的变形,提出了锚杆、锚网、锚索及喷浆+注树脂浆联合支护的方式有效地控制了煤仓的整体变形;石花军[2]针对万利一矿31 煤煤仓仓壁变形严重,提出了使用高强度钢纤维混凝土修补的维修方案,提升了煤仓仓体加固强度,大大减少了煤仓的维修工期;卢争艳等[3]针对兴盛煤矿采区煤仓岩层破碎导致煤仓频繁破坏,提出采用“锚网喷+扎筋+浇注混凝土”复合支护技术,增强井壁的抗压强度,解决了以往采区煤仓经常出现仓壁破裂的现象。

鹤煤三矿三水平煤仓受上部巷道集中布置、采动、煤流冲刷、淋水等因素的影响,仓体变形,严重影响矿井高效安全生产。该文通过对该煤仓变形特征分析及数值模拟研究,提出了相应的围岩控制对策,并进行了现场应用,为同类地质条件的煤仓支护提供了借鉴。

1 工程概况

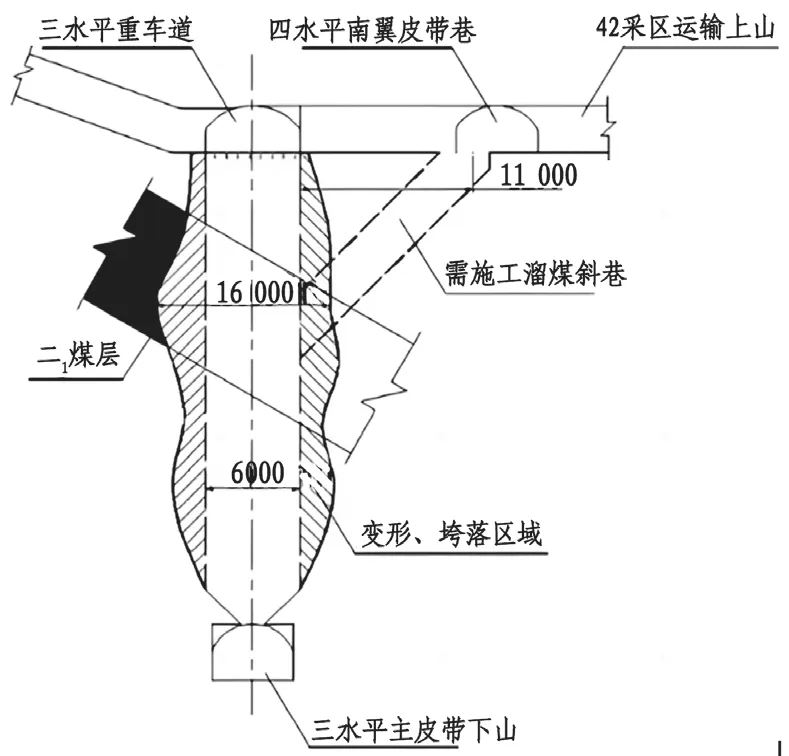

矿井位于鹤壁煤田中部,东西倾向宽3.1 km,南北走向长5.5 km,井田面积14.88 km2,主采煤层为山西组二1 煤层,煤层赋存稳定,结构简单,煤层倾角8°~48°,平均21°,平均煤厚7.89 m。矿井绝对瓦斯涌出量53.10 m3/min,相对瓦斯涌出量25.76 m3/t,属煤与瓦斯突出矿井;二1 煤层自然发火等级为Ⅲ类,煤层自然发火期91~226 天,属不易自燃煤层;煤尘爆炸性指数为16.13%,具有爆炸危险性。矿井水文地质类型为中等,正常涌水量为170 m3/h,最大涌水量为310 m3/h。矿井井下运煤系统主要采用胶带输送机+临时煤仓的方式,因此煤仓作为该矿井生产运输系统的一个瓶颈,一旦其煤仓发生变形等,将直接导致其矿井停产。三水平卸载仓变形破坏图如图1。

图1 三水平卸载仓变形破坏图(mm)

2 三水平煤仓变形状况及支护对策分析

2.1 三水平煤仓变形状况

鹤煤三矿三水平煤仓于2002 年施工完成,位于井田中部,主要承担矿井煤炭运输、存储任务,为矿井主要运煤环节。近年来该煤仓受上部巷道集中布置、采动、煤流冲刷、淋水等因素影响,仓体、上锁口变形严重。该煤仓施工先后分别依次揭露砂质泥岩、二1 煤层、砂质泥岩、砂岩,其煤、岩层倾角为30°。该煤仓原设计直径6 m,垂深30 m,煤仓原支护及期间维修支护均采用锚网喷支护。该煤仓在正常使用期间由于上部巷道集中布置,因受采动、裂隙出水等影响,压力显现极为明显。其中,仓体上部脱落现象尤为严重,脱落深度达到10~16 m 左右;仓口中部及下部也有不同程度的脱落,平均片落深度6~8 m 左右。且仓体内原有锚杆支护已失效,喷浆层已脱落,加之仓壁自然脱落、淋水、放煤、冲煤以及自身压力释放,造成仓体上部及上锁口已全部坍塌。煤仓仓口坍塌后形成一个不规则圆形坑,直径约16 m,深16 m,坑体体积约3200 m³,其煤仓已无法正常投入使用。依据该矿井采区接替现状及该区域巷道布置、运输性质等,目前主要布置有41、42 运输上山皮带巷,均需连接三水平煤仓,完成采区运煤任务。因此,该煤仓服务年限设计还需20 a。为满足生产需要,需对煤仓重新整修加固。

2.2 三水平卸载仓支护对策研究

深部岩体工程是一个缓慢长期的过程,鹤煤三矿三水平煤仓已使用21 a 的时间,使用期间多次维修[4-5]。通过现场查看发现,三水平煤仓经过多次维修后,长期的变形导致围岩的松动范围大,由原仓体设计直径Ф6 m 扩大至仓体最大直径Ф16 m。故在修复时不宜再采用让压支护,需要加大三水平煤仓支护强度,扩大巷道的支护范围,把深部围岩强度调动起来,提高煤仓周围围岩的稳定性,提高围岩的整体性和自承载能力,并对围岩起到加固效果,实现对煤仓围岩的主动支护[6-7]。鉴于此,三水平煤仓的修复应采用锚杆+锚索的支护方式。考虑到水对仓壁的影响,还需对煤仓进行扎紧和浇注混凝土支护。

3 数值模拟研究

3.1 数值模型

根据模拟区域的岩层分布特征,建立了简化的三维数值模型,如图2 所示。

图2 三水平煤仓数值模型测点布置图

模型底部边界和前后边界采用位移约束,两侧和顶部边界自由,采用荷载加载,模拟采动应力发生变化以及水平应力发生变化的情况下围岩的稳定性。依据煤层埋深模型,顶部荷载11 MPa 模拟垂直地应力,水平方向施加载荷6 MPa 模拟侧向应力,在模型的上表面载荷压力均布分布。模型尺寸为长× 宽× 高=140 m×140 m×80 m,共计39 538 个单元。根据三水平煤仓的变形破坏特征,将三水平煤仓原仓体直径由Ф6 m 变为Ф10 m,采用FLAC3D对煤仓进行锚杆、锚索支护方案模拟,并分别在煤仓数值模型上取A~E 五个观测点来反映煤仓位移和塑性区的变化特征。首先,模拟煤仓分别在600 mm×600 mm、700 mm×700 mm、800 mm×800 mm、900 mm×900 mm、1000 mm×1000 mm、1100 mm×1100 mm 和1200 mm×1200 mm 七种锚杆间排距下的位移和塑性区变化特征,然后再模 拟1100 mm×1100 mm、1300 mm×1300 mm、1500 mm×1500 mm、1700 mm×1700 mm 和1900 mm×1900 mm 五种锚索间排距下的位移和塑性区变化特征,进而得到最佳的锚杆-锚索联合支护效果。

3.2 锚杆支护条件下煤仓围岩变化特征

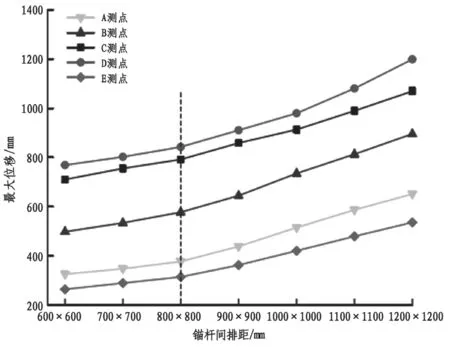

3.2.1 三水平煤仓不同锚杆间排距围岩位移变化特征

从图3 可以看出,随着锚杆间排距逐渐扩大,三水平煤仓各测点的最大位移分为两个阶段:在锚杆间排距小于800 mm×800 mm 时,煤仓的最大位移变化趋势相对缓慢,围岩位移最大变化点在B 测点,变化量为81 mm;当间距超过800 mm×800 mm 时,三水平煤仓各位移点的变化趋势较为迅速,位移最大变化点在B 测点,变化量为365 mm。由此说明当锚杆间排距超过一定的距离时,三水平煤仓围岩的稳定性变化较为明显。

图3 三水平煤仓不同锚杆间排距位移变化图

3.2.2 三水平煤仓不同锚杆间排距围岩塑性区变化特征

从图4 可以看出,随着锚杆间排距的变化,三水平煤仓围岩塑性区的变化范围从煤仓周边逐渐向煤仓围岩深部不断地延伸,且三水平煤仓塑性区的变化趋势和围岩位移变化有一定的相似性。在锚杆间排距小于800 mm×800 mm 时,煤仓围岩塑性区最大深度增加较为明显,增加幅度最明显的为D 测点的56%;在锚杆间排距大于800 mm×800 mm 时,煤仓围岩塑性区最大深度增加更为急促,增加幅度最明显的为A 测点的61%。

图4 三水平煤仓不同锚杆间排距塑性区变化图

3.3 锚网索联合支护条件下围岩变化特征

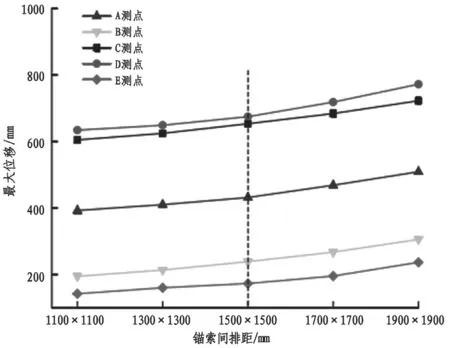

3.3.1 三水平煤仓不同锚索间排距围岩位移变化特征

从图5 可以看出,三水平煤仓在增加锚索支护后围岩位移明显减小。其位移变化特征也分为两个阶段:锚索间排距在小于1500 mm×1500 mm 时,三水平煤仓围岩位移增加趋势相对平缓,最大变化值出现在C 测点,其值为48 mm;在间排距大于1500 mm×1500 mm 时,煤仓围岩位移增加量相对比较明显,最大变化值出现在D 测点,其值为97 mm。从位移变化可以看出,三水平煤仓在加入锚索支护之后,大大提高了围岩支护强度,有效控制了三水平煤仓围岩位移改变量。

图5 三水平煤仓不同锚索间排距位移变化图

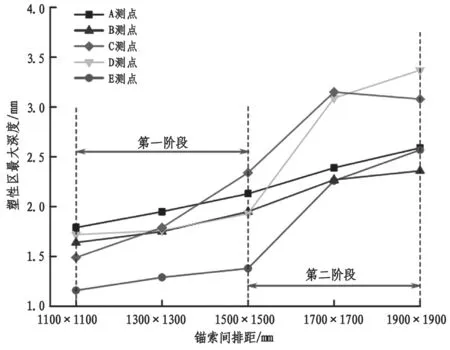

3.3.2 三水平煤仓不同锚索间排距塑性区变化特征

从图6 可以看出,三水平煤仓围岩塑性区随锚索间排距的增加呈现逐渐增大的趋势。锚索间排距小于1500 mm×1500 mm 时为第一阶段,最大变化量出现在C 测点,其值为0.92 m;当间排距大于1500 mm×1500 mm 时为第二阶段,最大变化量出现在D 测点,其值为1.54 m。变化趋势与围岩位移的变化趋势一致。

图6 三水平煤仓不同锚索间排距塑性区变化图

综上所述,通过分析三水平煤仓在锚杆和锚索不同支护条件下的煤仓围岩位移和塑性区的变化特征,同时结合工程建设经济性,确定三水平煤仓围岩锚网索联合支护的支护参数为锚杆间排距为800 mm×800 mm,锚索间排距为1500 mm×1500 mm。

4 工程实践

锚杆采用Φ22 mm×2400 mm 树脂锚杆,间排距800 mm×800 mm,钢筋点焊网采用Φ6.5 mm 钢筋加工而成,规格2000 mm×1000 mm,网格100 mm×100 mm,采用网边压茬和拉握方式联网,锚杆打在压茬处。锚索采用Φ18.4 mm×5300 mm 钢绞线,锚索间排距1500 mm×1500 mm,锚索托盘规格:长×宽×厚=250 mm×250 mm×20 mm。喷射砼厚度以盖严网为宜,砼等级C20。在锚杆支护完成后,再对煤仓自下而上进行扎筋、立模、浇筑混凝土。混凝土等级C30,钢筋采用Φ18 mm,仓体直径为Φ10 000 mm,纵筋环筋间距为300 mm×300 mm,内环与外环间距390 mm,仓体与钢筋间使用混凝土浇筑。具体现场实施过程如下:

1)施工前准备

① 施工前将上仓口附近电缆、管路进行调整,将仓口周围开裂巷道、顶部浆皮、裸露岩石进行维修,喷浆打锚杆、锚索进行加固后,再进行入仓作业。在三水平煤仓距仓口两侧10~20 m 处各安装一台JH-14 型回柱绞车,并在煤仓上口安装一个25 t的定滑轮,一台升降人员,一台升降物料。

② 加工吊桶,作为人员和物料升仓、入仓的容器。

③ 为保证煤仓通风,在煤仓进风侧安装FBDNo6.3/2×30 局部通风机。

④ 在煤仓上口使用脚手架搭设围栏,使用皮带将其围住,防止小物件从煤仓上口掉入仓内将人员砸伤,并悬挂警示标识。仓内、仓外安装声光信号作为回柱绞车的联络信号,同时安设固定电话进行通信。

⑤ 向煤仓内接入照明灯、风筒、高压风管及水管、瓦斯传感器及一氧化碳传感器等监控设备。将施工使用的锚杆、金属网、输料管、搅拌机及人员使用的安全带等施工机具和材料准备齐全。

2)煤仓仓体填充

该煤仓坍塌后,由于考虑到煤仓垮落已经形成直径约16 m、深16 m 的不规则圆形坑,施工人员不安全,且该煤仓下部整修需要放煤,煤仓垮塌时掉入仓内的磕车机、500#工字钢、10 mm 厚的钢板等设备,有可能堵塞仓嘴,造成煤放不出来,如果出现无法将煤放出的情况,只能采用人工装煤,吊桶提煤,这样不但增加工人劳动强度,同时造成工期延长。综合以上,决定采用在仓内盘木垛的方法往仓内填木料,每个木垛高度2 m,每个木垛中间间隔一个木垛,盘“井”字型木垛。先将仓内用木料充填,从顶部开始加强支护和临时支护。使用木料充填的目的:一是木料易装车运走;二是通过在木料上铺上木板,施工人员脚下有站立点,能确保施工人员的安全,降低施工难度。

3)仓体临时支护及永久支护

在三水平煤仓的平台、稳车及安全设施安装完成后,开始在煤仓顶部向仓内打锚杆、锚索、喷浆加强支护和临时支护。煤仓每向下2000 mm 的木料就铺设一次平台,人员站在平台上进行锚网喷作业,采用MQT-130/3.0S 系列气动锚索钻机进行永久支护作业。由于岩性破碎,煤仓浇混凝土较厚,采用打外露锚杆与外露锚索,外露长度与钢筋骨架相连接,确保浇注期间,防止因混凝土自重引起下沉。

4)煤仓浇注混凝土

待煤仓围岩支护结束后,从下部向上进行钢筋混凝土支护,采用绑钢筋、稳胎、浇筑工序。钢筋采用Φ18 mm 钢筋型号,每胎1 m,逐胎向上浇筑。浇筑混凝土时4 个振动棒循环使用,减少混凝土蜂窝、麻面,使混凝土均匀分布,提高支护效果。浇灌砼必须对称入模板,分层进行,且浇注时隔不宜过长。在浇注时用振动棒进行振捣,振捣时要快插慢拔,要深入到下层砼中100 mm 左右,保证上下搭接,每次移动400 mm 左右,振捣时间在20~30 s。

5 应用效果

通过近7 个月的现场应用,煤仓采用锚网索喷+浇注混凝土的永久支护,煤仓仓体没有出现喷浆体开裂、淋水等现象,支护保持完好,解决了大直径煤仓支护难度大、施工质量差等难题,较原煤仓锚网喷支护强度高,保证了支护效果;减少二次维修、多次维修成本,可节约维修费用约300 万元;满足了矿井主煤流系统和提升能力需要,使井下仓储能力较原仓储能力增加了约410 t,提高了煤流系统缓冲能力;每月可增加800 多万元利润,为鹤煤三矿的安全高效生产提供了坚实的保障,取得了显著的社会效益和经济效益。

6 结语

1)结合鹤煤三矿三水平煤仓的地质条件,利用FLAC3D对煤仓在锚杆索不同间排距支护时的状况进行了数值模拟,通过位移和塑性区的变化特征分析,确定了煤仓最优锚网索联合支护方案。

2)现场应用效果表明,煤仓采用锚网索喷+浇注混凝土的永久支护,煤仓仓体没有出现喷浆体开裂、淋水等现象,支护完好,有效解决了大直径煤仓支护难度大、施工质量差等难题。