闭式跨临界CO2热泵烘干系统最优工况研究

王涛,马家豪,金听祥

闭式跨临界CO2热泵烘干系统最优工况研究

王涛,马家豪,金听祥*

(郑州轻工业大学 能源与动力工程学院,郑州 450002)

对跨临界CO2热泵驱动的闭式干燥系统展开理论研究,得到CO2闭式热泵中最优工况的计算方法和原理。通过建立CO2循环与空气循环热力学耦合的数学模型,计算干燥循环中空气的温度、焓值、相对湿度、含湿量,以及跨临界CO2热泵系统中工质的温度、压力、焓值等参数。通过调整冷凝干燥后空气温度,以热泵烘干系统的COP为评价依据,探究空气循环与CO2热泵循环的耦合机理。获得了CO2循环系统最优排气压力随闭式空气循环系统在不同工况下的变化规律,并基于所建立的计算程序,获得了典型工艺参数下的热泵系统的热力学参数,为关键设备(风机、换热器、压缩机等)选型及系统控制方法提供了理论依据。研究表明,在CO2热泵冷却器出口状态为临界状态时,系统的COP达到最优。

热泵烘干;空气闭式循环;跨临界CO2系统;能效分析

烘干是农产品(粮食、烟叶等)深加工过程中的必要环节[1-2],其主要成本来源于能源消耗。相对于燃煤和电加热等方式,热泵烘干技术具有节能,变工况适应性强、控制精度高等优势,因此得到了广泛的推广应用[3]。

目前,热泵烘干设备主要面临以下2个问题。首先,目前市场普遍采用开式或半开式系统[4],缺点是直接向外排湿造成热污染和浪费。其次,常规的热泵烘干系统采用氟利昂制冷剂,产生了一定的温室效应[5]。

针对开式热泵烘干系统无法充分回收湿热空气余热的问题,学者提出采用完全闭式热泵烘干系统[6],相较于普通热泵烘干设备,闭式热泵烘干具有节约热能、保留物料有效成分、提高物料洁净度、减少对环境的热污染等特点。同时由于结构和控制更为复杂[7],目前对闭式热泵烘干系统的研究不充分,闭式热泵烘干系统的应用较少。

随着热泵烘干设备在国内市场的快速推广,其制冷剂使用量大幅增加。根据国家制冷剂政策,逐步减少氟利昂的使用量。CO2作为天然制冷剂,臭氧消耗潜能(Ozone Depletion Potential,ODP)=0,全球变暖潜能(Global Warming Potential,GWP)=1[8],其作为制冷剂使用时,碳足迹几乎为零。由于其不可比拟的环境优势,CO2作为制冷剂重新被学者关注[9-11]。CO2同时具有较低的临界温度,在放热过程中具有明显的温度滑移,可以实现较高的制热温度[12],无需辅助电加热设备,从而进一步提高了烘干过程能源利用率。

基于以上背景,本文提出一种闭式跨临界CO2热泵烘干系统,该系统在充分回收热湿空气余热的同时,采用CO2工质以匹配空气加热过程。进一步建立了热泵干燥系统中CO2循环和空气循环的耦合模型。基于该模型研究系统效能随工艺参数的变化规律,探究系统运行的最优工况,对闭式热泵烘干系统的设计提出优化建议。

1 闭式跨临界CO2热泵烘干系统

农产品烘干往往以空气为传递热量和水分的介质[13],闭式热泵烘干设备依据逆卡诺循环的热工原理,以消耗电能为代价,通过压缩机做功,将热量从低温热源搬运至高温热源,空气被低温热源凝结除湿,被高温热源加热,增强了空气的吸湿能力,完成湿空气循环。相较于使用电能或燃料通过能量转化进行加热空气的设备,闭式热泵烘干设备采用能量传递的方式,提高了系统能效。相较于开式热泵烘干,闭式热泵烘干系统完全回收了开式系统中排出湿热空气中的热量。且在理想条件下,设备工作过程中不受外界环境状态参数的影响。

1.1 闭式跨临界CO2热泵烘干系统组成

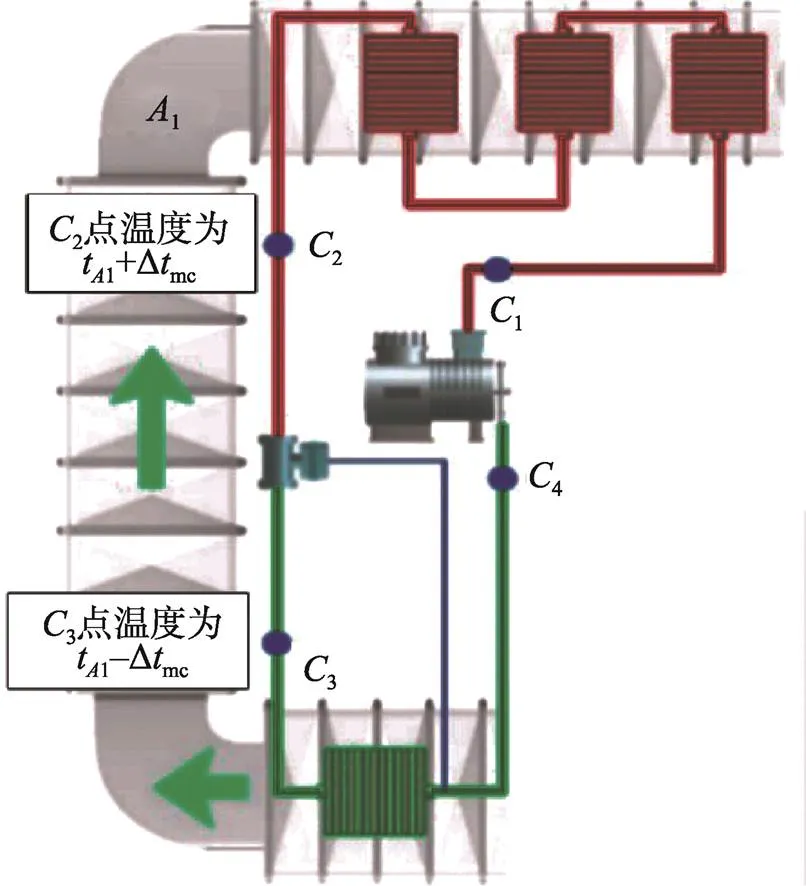

如图1所示的闭式跨临界CO2热泵烘干系统包括3个子系统,分别为CO2热泵系统,空气循环系统,冷却塔系统。闭式热泵烘干系统是热泵循环与空气循环的耦合系统,热泵系统蒸发器对空气进行冷却除湿,通过压缩机做功提升蒸发器回收的热量的品位,气体冷却器对空气加热升温,热空气吹入干燥室,实现烘干的功能。冷却塔的主要作用是调节整个系统的能量平衡。

图1 闭式热泵干燥系统

1.2 跨临界CO2热泵系统

CO2系统包括气体冷却器、蒸发器、节流机构、压缩机等部件。为了便于讨论,将热泵系统的关键位置进行定义:1为CO2循环中,压缩机出口的CO2状态点,2为冷却器出口CO2状态点,3为节流阀出口、蒸发器进口处CO2状态点,4为蒸发器出口、压缩机进口处CO2状态点。

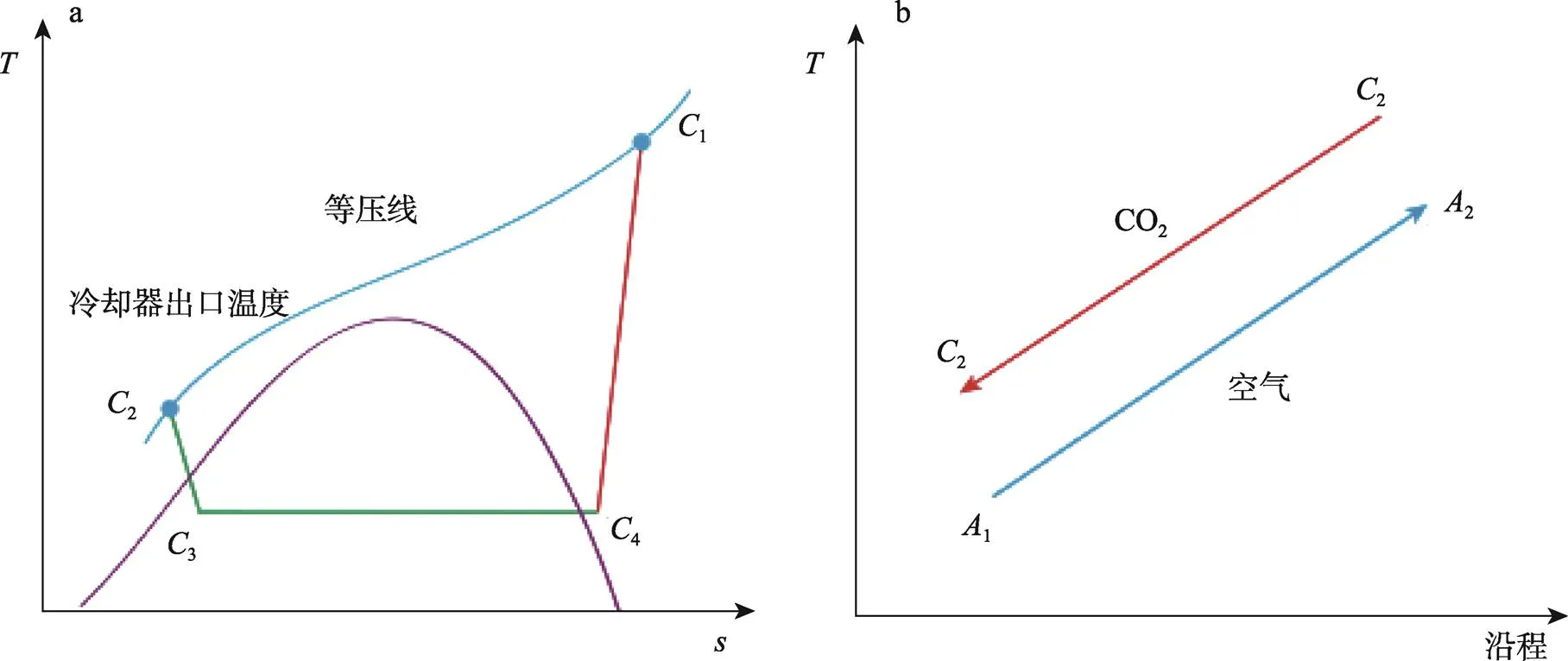

CO2放热过程中有较大的温度滑移,其等压线的形状相较于常规工质更适合空气的逆流大温差加热,如图2所示。

1.3 闭式热泵烘干系统中的空气循环

与开式热泵烘干系统不同,在闭式热泵系统中,蒸发器对循环空气进行降温除湿,同时回收湿空气中的能量。热泵循环干燥中空气的具体分析过程如图3所示(与图1相照应)。

空气循环烘干系统包括循环风机、干燥室、物料架、风道等部件。冷却塔系统包括循环液泵、冷却塔等部件。为了便于讨论,将烘干系统的关键位置进行定义:1代表空气循环中被蒸发器冷却除湿后,进入冷却器加热前的空气状态点,2代表被冷却器加热后的空气状态点,3代表干燥过后的空气状态点,4代表经过冷却塔降温后的空气状态点。

1)1→2过程,以1点为起始点,1点为经过蒸发器冷却除湿后的空气状态,此时空气相对湿度接近饱和。空气流过冷却器被加热,在此过程中空气绝对湿度不变,温度和焓值升高,空气被等湿增焓至2状态点,成为高温低湿度的具有干燥能力的干空气。

2)2→3过程,状态点2的空气达到所设定的工艺温度后被送入干燥室中对物料进行干燥,空气温度降低,等焓增湿达到3状态点,离开干燥室。

图2 CO2等压线形状(a)及冷却器逆流换热过程(b)

图3 热泵烘干系统空气循环焓湿

3)3→1过程,3点空气为潮湿温热的状态,流经冷却塔和蒸发器,吸收3点空气显热和水蒸气潜热,被降温除湿达到1状态点,继续循环。

2 CO2热泵循环与空气循环的数学模型建立

根据图1所示的系统循环原理,设备内湿空气和热泵2个循环在传热、传质过程中的各状态互相关联。本文基于能量守恒、传热关系等物理规律建立热泵系统和空气循环的耦合模型,解析设备内特征状态点参数之间的相互联系,实现整个系统的迭代计算。

2.1 湿空气循环的数学模型

在湿空气循环过程中,空气被蒸发器冷却为接近饱和状态,即相对湿度为机械露点,因此1点状态较为明确。本文建立的数学模型以1点为起始点,给定1点温度进行湿空气循环计算。

1点到2点的过程是被冷却器加热,为等湿(含湿量)加热,2点含湿量等于1点含湿量,2点温度根据工艺需求进行设定,则可以确定2点空气的所有状态参数。

2点至3点为干燥室内的干燥过程,理想的干燥过程可以视为等焓增湿过程。由于在此过程中存在物料被加热、漏热等不可逆因素,需引入传热效率对等焓增湿过程进行修正。干燥后的空气含湿量由设计烘干系统的除湿量确定。根据空气焓值和含湿量可以确定3点的空气状态。热泵烘干系统中的湿空气循环如图4所示。

图4 湿空气循环状态

2.2 跨临界CO2热泵数学模型

根据换热器的性能参数设定空气与蒸发器和气冷器的换热温差及所确定空气循环的状态参数,确定CO2系统的蒸发温度和冷却器进出口温度,作为CO2热泵系统计算的输入条件。

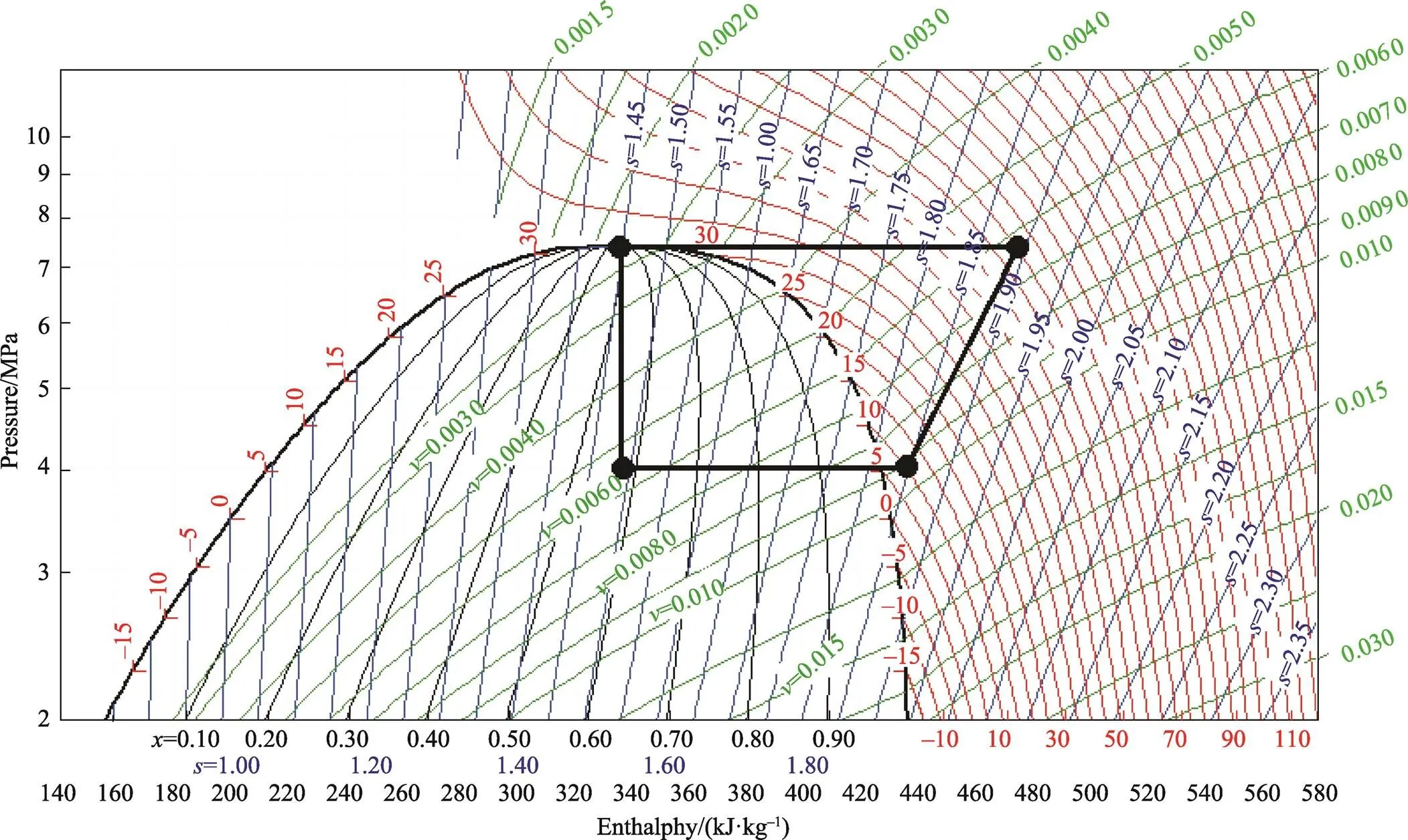

通过调用NIST物性参数,进行CO2热泵系统的各点状态参数计算,如图5所示。跨临界CO2热泵系统高压侧位于超临界区,温度、压力需要分别控制,根据其运行特点系统存在最优排气压力。本文采用穷举循环迭代的方式,比较不同工况下的系统能效比(COP),寻找最优排气压力,进而确定热泵系统的工况参数。通过调整吸气过热度的方法控制排气温度,使得热泵系统满足干燥物料所需的工艺温度条件。

图5 CO2循环压焓

基于能量守恒,耦合热泵系统、空气循环系统和冷却系统的工质流量实现系统能量平衡。最后,计算热泵COP,计算式见式(1)。

式中:COP为系统能效比;A2为2点的空气焓值;A1为1点的空气焓值;comp为压缩机的耗功。

2.3 闭式热泵热力学耦合特性

根据空气循环与CO2循环的耦合特征,1点处的空气状态决定了CO2循环的蒸发温度和冷却器的出口温度,故将其作为控制整个循环的特征参数。通过调整1点温度a1,进行循环计算,探究空气循环与CO2循环的耦合规律。随着a1的增加,空气循环在焓湿图上的位置变化如图6所示。

当得到空气循环状态的各点温度后,通过传热温差得出热泵系统中换热器内CO2的温度。由于在二氧化碳跨临界热泵系统循环中存在最优排气压力,所以在每次温度参数调节时,对热泵系统中的最优排气压力重新进行迭代计算,以确保在每次温度迭代中得到相对最高的COP。同时基于空气流量计算出热泵工质流量和制热量。

图6 烘干系统湿空气循环焓湿迭代过程

基于所建立的计算程序,本文针对闭式跨临界CO2热泵烘干系统进行了参数化研究。图7为本文所设计的程序流程。

3 CO2热泵循环与空气循环的耦合计算

本文重点研究热泵烘干系统中空气与CO2系统的耦合关系,获得工艺条件下的最优运行工况,包括排气压力、吸气过热度等,并对每个不同工况下的排气压力和COP进行了计算和记录。

图7 热力学模型计算程序

3.1 程序有效性验证

在本文所建立的热力学模型中,冷却器出口(1点)温度决定了加热空气所能够达到的温度;干燥器出口(3)的空气湿度与系统空气循环量紧密相关,其值的合理性可以表征系统的干燥能力是否得到充分发挥。因此本文选择冷却器出口温度和干燥器出口湿度验证热力学模型的有效性。本文通过调整压缩机的吸气过热度使冷却器入口温度达到设定值,以满足干燥空气工艺要求。如图8所示,为1点温度变化过程中,冷却器入口温度的波动规律,其温度变化值小于0.5 ℃。干燥器出口3点的空气相对湿度波动范围保持在80%左右,范围合理,表明本文提出的调节方式可以到达工艺要求。程序整体表现符合工程实际。

3.2 蒸发温度与冷却器出口温度关联特性研究

传统CO2热泵系统具有节流损失大,能效比较低的缺点,目前降低节流损失的方法包括采用回热器和机械过冷技术降低节流阀前的温度;采用喷射器和膨胀机回收节流过程中的压力损失。

图8 压缩机排气温度与A3点相对湿度随A1点温度的变化规律

本文所研究的闭式CO2热泵烘干系统中的空气在蒸发器中降温除湿后直接进入气体冷却器进行加热。设定1点的温度为A1;CO2热泵系统中蒸发温度为A1−Δme,其中Δme为蒸发器传热温差;冷却器出口温度为A1+Δmc,其中Δmc为气冷器出口传热温差。因此,蒸发温度与冷却器出口温度之差等于2个换热器内侧CO2与外侧空气的换热温差之和,即Δme+Δmc。该过程相当于以空气为传热介质,使用蒸发器中的一部分冷量冷却冷却器出口的CO2,从而降低节流机构前CO2的温度。与带回热器的CO2系统降低节流损失的原理一致。因此,本系统与传统CO2系统的区别在于,蒸发温度和冷却器出口温度联动,如图9所示。

图9 冷却器出口C2温度、蒸发器入口C3温度与A1点空气温度的关系

3.3 最优排气压力的变化规律

为了确定闭式空气-热泵循环的最佳节能工况,对不同工况下的COP值以及该循环工况下的最优排气压力进行研究。

图10为随工况变化下的最优排气压力及热泵系统COP值的变化规律。表明最优排气压力及热泵系统COP值的变化可以分为2个阶段。

在1点温度由10 ℃升高至21.1 ℃时,此时CO2蒸发温度为由5 ℃升高至16.1 ℃(传热温差为5 K),冷却器出口温度由20 ℃升高至31.1 ℃(传热温差为10 K)。热泵系统最优排气压力保持7 300 kPa不变,COP值从6.5逐渐提升,并在21.1 ℃达到最高值8.89。这是由于当CO2蒸发温度为小于16.1 ℃时,最优排气压力小于临界压力,此时CO2循环为亚临界循环,不存在排气压力最优值。基于跨临界CO2系统的优势,本文所建立的热力学系统强制设置为跨临界CO2系统,即在循环计算中排气压力的初始值设定为7 300 kPa,导致最优排气压力不变。在1点温度为21.1 ℃之前,热泵系统COP值提高的原因:当排气压力为定值7 300 kPa时,蒸发温度和冷却器出口温度同步变化(相差15 ℃),因此随着冷却器出口温度升高蒸发温度升高,蒸发压力也升高,蒸发压力与排气压力的差值减少,压缩机功耗减小,因此COP随之升高。

在1点空气温度高于21.2 ℃时,热泵系统最优排气压力开始由7 300 kPa逐渐升高;当1点空气温度为30 ℃时,排气压力达到9 200 kPa,而COP由最高值8.89逐渐降低至7.3。这是由于当冷却器出口温度高于临界温度时,最优排气压力开始升高,急剧增大了压缩机的耗功,导致了COP值随1点温度变化的趋势由升高转至降低。

图11研究了在不同的工艺温度(物料烘干所需温度)下,系统COP值的变化趋势。结果表明随着干燥工艺温度的升高,COP值的变化趋势相同,拐点也在同一位置,证明了本文的计算结论在不同烘干工艺参数下具有适用性。同时,在1点空气温度高于21.2 ℃时,高的工艺温度具有更高的COP值,表明闭式跨临界CO2热泵烘干系统在高烘干工艺温度工况具有明显的优势。

图10 A1点空气温度(tA1)与COP值和最优排气压力的关系

图11 不同工艺温度下COP的变化规律

如图12、13所示,在蒸发器传热温差为5 ℃的条件下,通过调整1点空气与冷却器出口换热温差的方式验证了系统COP值与冷却器出口CO2临界温度的关系。由图12可知,冷却器传热温差为5、10、15 ℃时,系统COP值最高点分别出现在1点温度为26.1、21.1、16.1 ℃处,其COP值最高点处的A1与对应的传热温差之和均为31.1 ℃(二氧化碳临界温度),验证了上述的结论。

图12 COP值随气冷器换热温差的变化趋势

图 13 最优压力随气冷器换热温差的变化趋势

3.4 循环风量随A1点温度和干燥工艺温度的变化规律

由于空气从2点到3点的过程发生于烘干室中,所以烘干室出口处状态3点的温度、湿度、焓值等参数不仅与干燥室入口处2点的参数有关,且与烘干室的结构、物料状态、风量有关。在实际工程应用中,烘干室的结合和物料状态往往是确定不变的,而风机风量则可以由风阀、变频器进行调节。因此,本文设定物料量与含水率来确定总除湿量,再通过控制烘干室内空气3点的相对湿度方式来计算循环风量,由此计算设备的干燥速率,并确定3点的状态参数。如图14所示,在除湿总量不变,3点的相对湿度不变的情况下,循环风量随着1点温度的升高而增加。这是由于CO2系统蒸发温度升高,除湿量降低导致的。同时,循环风量随着干燥工艺温度A3的升高而降低。这是由于随着干燥工艺温度A3的升高,单位质量空气带走湿度的能力提高,总的风量降低。这一规律为风机的风量控制提供了理论依据。

图14 循环风量随A1点空气温度(tA1)的变化趋势

3.5 闭式热泵烘干机工艺参数确定

基于所建立的计算程序,进行系统部件匹配选型,获得工艺流程参数表,包括空气1、2、3、4点的具体参数(温度、湿度等),循环风量,换热器换热量,CO2循环个点参数,CO2质量流量,压缩机功率等。其中,空气加热热量与二氧化碳循环的制热量关联,压缩机耗功和冷却塔散热量相关。

按照实际的工程应用的参数,规定1点温度为15 ℃,避开了CO2临界点处物性的剧烈波动。根据烟草烘干工艺温度范围[14],设定了烘干工艺温度为60 ℃。闭式跨临界CO2热泵烘干系统按照实际工程参数计算得到COP值为5.83,与参考文献[15]中的数据对比,COP值提高了52.61%。

所得空气参数如表1所示,CO2循环参数如表2所示。

表1 空气各点工艺参数

Tab.1 Process parameter for each air point

表2 CO2循环各点参数

Tab.2 Process parameter for each point of CO2 circulation

4 结语

本文建立了闭式跨临界CO2热泵烘干系统中CO2循环和空气循环的耦合模型,基于该模型研究了系统效能随工艺参数的变化规律,探究了系统运行的最优工况,对闭式热泵烘干系统的设计提出优化建议。具体结论如下:

1)监测工况变化过程中冷却器CO2入口温度和干燥器出口空气相对湿度的波动范围,其值保持在合理范围内,表明本文所建立的程序符合工程实际。

2)闭式跨临界CO2热泵烘干系统中CO2蒸发温度和冷却器出口温度的联动特性,相当于在CO2系统中增加了回热器。

3)在闭式CO2热泵干燥系统中,当冷却器出口温度低于临界温度时,系统最优工况位于亚临界区;当冷却器出口温度高于临界温度时,系统最优工况位于超临界区,且存在最优排气压力。

4)对比不同烘干工艺温度下的系统能效,闭式跨临界CO2热泵烘干系统在高烘干工艺温度工况具有明显的性能优势。

5)所建立的计算程序能够进行系统部件匹配选型,并获得工艺流程参数。

6)后续的研究将集中在实验验证热力学模型;积累实验数据,确定模型中涉及的经验参数,提高模型的准确性,并基于该模型研究闭式干燥系统的控制方法。

[1] 李改莲, 韩琭丛, 张振亚, 等. 预处理对火龙果热泵干燥品质的影响[J]. 包装工程, 2022, 43(15): 105-113.

LI G L, HAN L C, ZHANG Z Y, et al. Effect of Pretreatment on Drying Quality of Pitaya by Heat Pump[J]. Packaging Engineering, 2022, 43(15): 105-113.

[2] 金建龙, 苑亚, 章学来, 等. 新型热泵干燥系统的金丝皇菊干燥实验[J]. 包装工程, 2021, 42(21): 11-18.

JIN J L, YUAN Y, ZHANG X L, et al. Experiment of Drying Imperial Chrysanthemum in Novel Heat Pump Dryer[J]. Packaging Engineering, 2021, 42(21): 11-18.

[3] 高萌, 李明, 王云峰, 等. 低温环境下热泵热风干燥藏药性能试验[J]. 农业工程学报, 2020, 36(21): 316-322.

GAO M, LI M, WANG Y F, et al. Experimental Study on the Performance for Heat Pump Hot Air Drying of Tibetan Medicine at Low-Temperature[J]. Transactions of the Chinese Society of Agricultural Engineering, 2020, 36(21): 316-322.

[4] 黄佳兵. 闭式热泵干燥系统除湿性能与调控技术研究[D]. 广州: 广州大学, 2018.

HUANG J B. Study on Dehumidification Performance and Control Technology of Closed Heat Pump Drying System[D]. Guangzhou: Guangzhou University, 2018.

[5] 姜培学, 孙兆虎, 王国梁, 等. 跨临界CO2制冷与热泵系统及超临界CO2对流换热研究[C]//第五届全国制冷空调新技术研讨会论文集, 厦门, 2008: 11-19.

JIANG P X, SUN Z H, WANG G L, et al. Transcritical CO2Refrigeration and Heat Pump Systems and Supercritical CO2Research on Convective Heat Transfer[C]// Proceedings of the 5th National Symposium on New Technologies in Refrigeration and Air Conditioning, Shanghai Jiao Tong University, 2008: 11-19

[6] BENGTSSON P, BERGHEL J, RENSTRÖM R. Performance Study of a Closed-Type Heat Pump Tumble Dryer Using a Simulation Model and an Experimental Set-up[J]. Drying Technology, 2014, 32(8): 891-901.

[7] HUANG R, HU B, WANG R Z, et al. Thermodynamic and Economic Analysis of Two-Stage CO2Heat Pump with Reverse Brayton Cycle[J]. International Journal of Refrigeration, 2022, 143(1): 157-165.

[8] MINEA V. Drying Heat Pumps e Part I: System Integration[J]. International Journal of Refrigeration, 2013, 36(3): 643-658.

[9] SCHMIDT E, KLOCKER K, FLACKE N, et al. Applying the Transcritical CO2Process to a Drying Heat Pump[J]. International Journal of Refrigeration, 1998, 21(3): 202-211.

[10] KLOCKER K, SCHMIDT E L, STEIMLE F. Carbon Dioxide as a Working Fluid in Drying Heat Pumps[J]. International Journal of Refrigeration, 2001, 24(1): 100-107.

[11] BRAUN J E, BANSAL P, GROLL E. Energy Effciency Analysis of Air Cycle Heat Pump Dryers[J]. International Journal of Refrigeration, 2002, 25(7): 954-965.

[12] SONG Y L, CAO F. The Evaluation of the Optimal Medium Temperature in a Space Heating Used Transcritical Air-Source CO2Heat Pump with an R134a Subcooling Device[J]. Energy Conversion and Management, 2018, 166(1): 409-423.

[13] ILLAN-GOMEZ F, GARCIA-CASCALES J R, VELASCO F J S, et al. Numerical Performance of a Water Source Transcritical CO2Heat Pump with Mechanical Subcooling[J]. Applied Thermal Engineering, 2022, 219: 119639.

[14] 叶志成, 刘雄. 新型闭式热泵烤烟系统的性能优化与分析[J]. 建筑热能通风空调, 2020, 39(5): 79-83.

YE Z C, LIU X. Performance Optimization and Analysis of a New Closed Heat Pump Flue-Cured Tobacco System[J]. Building Energy & Environment, 2020, 39(5): 79-83.

[15] 艾元方, 农倩, 段美珍. 空气源热泵烤烟房温度波动特性实验研究[J]. 热科学与技术, 2020, 19(6): 511-517.

AI Y F, NONG Q, DUAN M Z. Experimental Study on Temperature Fluctuation Characteristics of Air-Source Heat Pump Curing Barn[J]. Journal of Thermal Science and Technology, 2020, 19(6): 511-517.

[16] LEE K, KIM O, KIM J. Performance Simulation of a Two-Cycle Heat Pump Dryer for High-Temperature Drying[J]. Drying Technology, 2010, 28(5): 683-689.

[17] FAKHREDDIN S. Recent Applications of Heat Pump Dryer for Drying of Fruit Crops: A Review[J]. International Journal of Fruit Science, 2021, 21(1): 546-555.

[18] GATARI P, ŠIROK B, HOČEVAR M, et al. Influence of Load Mass, Drum Speed and Load Composition on Evenness of Drying in a Heat Pump Tumble Dryer[J]. Drying Technology, 2021, 40(10): 1-13.

[19] 孙锐, 崔红社, 刘龙, 等. 基于粒子群算法的空气源热泵供暖系统运行优化研究[J]. 可再生能源, 2022, 40(11): 1465-1472.

SUN R, CUI H S, LIU L, et al. Study on Operation Optimization of Air Source Heat Pump Heating System Based on Particle Swarm Optimization Algorithm[J]. Renewable Energy Resources, 2022, 40(11): 1465-1472.

[20] 於海明, 刘浩鲁, 张正伟, 等. 基于喷气增焓技术的谷物干燥机热泵装置设计与试验[J]. 农业机械学报, 2020, 51(5): 363-369.

YU H M, LIU H L, ZHANG Z W, et al. Design and Test of Grain Dryer Heat Pump Based on Vapor Injection Technology[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(5): 363-369.

[21] 张振涛, 杨俊玲. 热泵干燥技术与装备[M]. 北京: 化学工业出版社, 2020.

ZHANG Z T, YANG J L. Heat Pump Drying Technology and Equipment[M]. Beijing: Chemical Industry Press, 2020.

[22] SONG Y L, LI M J, CAO F. Review on Development of Air Source Transcritical CO2Heat Pump Systems Using Direct-Heated Type and Recirculating-Heated Type[J]. International Journal of Refrigeration, 2018, 104: 455-475.

Optimal Working Conditions of Closed Transcritical CO2Heat Pump Drying System

WANG Tao, MA Jiahao, JIN Tingxiang*

(School of Energy and Power Engineering, Zhengzhou University of Light Industry, Zhengzhou 450002, China)

The work aims to conduct a theoretical study on the closed drying system powered by transcritical CO2heat pump and obtain the method and principle of calculating the optimal working conditions of CO2closed heat pump. A mathematical model of thermodynamic couple between CO2cycle and air cycle was established. Based on the model, the temperature, enthalpy, relative humidity and moisture content of air in the drying cycle were calculated and the temperature, pressure and enthalpy of working medium in transcritical CO2heat pump system were figured out. The coupling mechanism between air cycle and CO2heat pump cycle was explored by varying the air temperature after condensation and drying and taking COP in the heat pump drying system as the evaluation basis. The optimal CO2discharge pressure in the closed drying system under different working conditions was obtained. Based on the established calculation program, the thermodynamic parameters of heat pump system under typical process parameters were obtained, providing a theoretical basis for the selection of key equipment (fans, heat exchangers, compressors, etc.) and system control methods. The research shows that the COP of the system is optimal when the outlet of CO2heat pump cooler is at critical state.

heat pump drying; closed drying cycle; transcritical CO2system; energy efficiency analysis

TB65;TH12

A

1001-3563(2024)05-0254-09

10.19554/j.cnki.1001-3563.2024.05.031

2023-04-28

河南省科技攻关项目(222102320075);河南省研究生教育创新培养基地项目(YJS2021JD05)