水性环氧树脂乳液制备及研究

胡飞燕,徐朝华,胡晓光

(1.江门职业技术学院,广东 江门 529090;2.广东安美迅新材料有限公司,广东 顺德 528300)

环氧树脂类涂料应用于保护材料表面几十年[1]。基于双酚A 型的环氧聚合物由于具有优异的附着力、防腐性、耐化学性,目前应用十分广泛[2]。一般来说,高脆性和低冲击性限制了环氧树脂涂料的发展[3]。在高腐蚀环境下使用的材料,对环氧树脂涂层的耐腐蚀性也有较高要求[3]。对环境保护来说,需要降低挥发性有机物(VOC)的排放,减少VOC 排放的方法有水性涂料、UV 固化、高固体和粉末涂料技术的使用。由于安全和健康的原因以及环保法规,水性乳液是首选。VOC 环保型涂料作为水性涂料,在涂料发展中具有良好的潜力[4]。

本文研究了双酚A 型环氧树脂E-51 和聚乙二醇的合成和乳化过程,对合成过程试剂和条件等进行了实验分析研究,得到一种性能优异的水性环氧树脂,是一种环境友好型材料,符合市场的使用要求。

1 水性环氧树脂的合成

1.1 试剂与仪器

环氧树脂E-51(EP-51),工业级,广州市三昌化工有限公司;邻苯二甲酸酐(PA),分析纯,国药集团化学试剂有限公司;聚乙二醇4000(PEG-4000),分析纯,上海阿拉丁化工有限公司;四丁基溴化铵(TBAB),分析纯,上海麦克林生物化工有限公司;三苯基膦(PPh3),分析纯,上海阿拉丁化工有限公司;乙二醇丁醚(BCS)、正丁醇(NBA),分析纯,天津大茂化学试剂厂;固化剂(BS-725),工业纯,巴斯合成新材料(深圳)有限公司;分散剂(BYK-194N)、消泡剂(BYK-024)、流平剂(BYK-307),毕克化学公司;去离子水,实验室自制。

PL3002 分析天平,梅特勒-托利多仪器有限公司;SHB-Ⅲ循环水泵,山东鄄城华鲁热电仪器有限公司;85-2 集热式磁力搅拌器,常州市万和仪器制造有限公司;CSJB120 数显电动搅拌器,驰勒(上海)机械科技有限公司;DHG-9015A 电动鼓风干燥箱,上海一恒科学仪器有限公司;FS-400W 高速分散机,杭州齐威仪器有限公司;TDL-60B 高速数显台式离心机,上海安亭科学仪器厂;KQ-700VDB 超声波清洗器,昆山市超声仪器有限公司;ZQ-II/QTZ 柔韧性测试仪,上海亮研智能科技有限公司;ETT-068 光泽度仪、QFH百格刀、ZL-YQ 冲击试验仪,东莞市正蓝精密仪器有限公司。

1.2 环氧乳化剂的合成

将适量的聚乙二醇4000 于单口烧瓶中,用循环水泵对烧瓶抽真空,且加热升温至90 ℃,保温干燥1 h,除去试剂中的水分。在四口烧瓶中按照质量比2∶1 加入邻苯二甲酸酐与上述干燥处理后的聚乙二醇4000,加入适量的混合有机溶剂正丁醇和乙二醇丁醚以降低体系黏度,并且添加反应物质量分数0.5%的四丁基溴化铵作为反应催化剂,向体系中通入干燥的氮气,调节搅拌器的转速为320 r/min,体系加热升温至110 ℃,保持冷凝回流反应4 h,合成预聚体。

按照比例称取环氧树脂E-51,加入少许混合有机溶剂使其溶解,再称取反应物质量分数0.4%的三苯基膦作为催化剂,加入至四口烧瓶中,将搅拌器的转速调节至360 r/min,继续在氮气保护、冷凝回流的条件下恒温110 ℃持续反应4 h,即合成环氧乳化剂。

1.3 水性环氧树脂乳液的制备

称取适量环氧树脂E-51 于容器中,加入少许助溶剂乙二醇丁醚使其溶解,按照一定比例加入上述合成的环氧乳化剂,对体系进行缓慢加热升温,在高速分散机的剪切作用下,逐渐加入去离子水,通过监测体系的黏度和电导率来判断相反转进程,直到体系黏度和电导率瞬间跃变发生完全相反转,然后再根据计算得出的数据加入所需质量的去离子水,继续搅拌分散均匀即制得预期固含量的水性环氧树脂乳液。

2 结果与讨论

2.1 合成过程中催化剂种类和生成率的分析

实验中使用聚乙二醇PEG4000 进行反应,在反应过程中只加入少量溶剂调节黏度,所以反应过程中的温度较高,对催化剂催化效果的要求也增高了。本文在第一步酯化反应时,实验分析了2 种催化剂4-二甲氨基吡啶和四丁溴化铵。使用四丁基溴化铵的酯化反应,在反应时间为1h 左右时,酯化反应的转化率达90%左右,但是4-二甲氨基吡啶反应的转化率仅70%左右,由此可得出,四丁溴化铵催化时,反应速率更快,本文选择四丁溴化铵作为反应催化剂。

2.2 合成过程中温度对反应的影响

实验合成环氧乳化剂的过程包含酯化反应和环氧开环反应,本文分析了这两个过程中温度对其的影响。

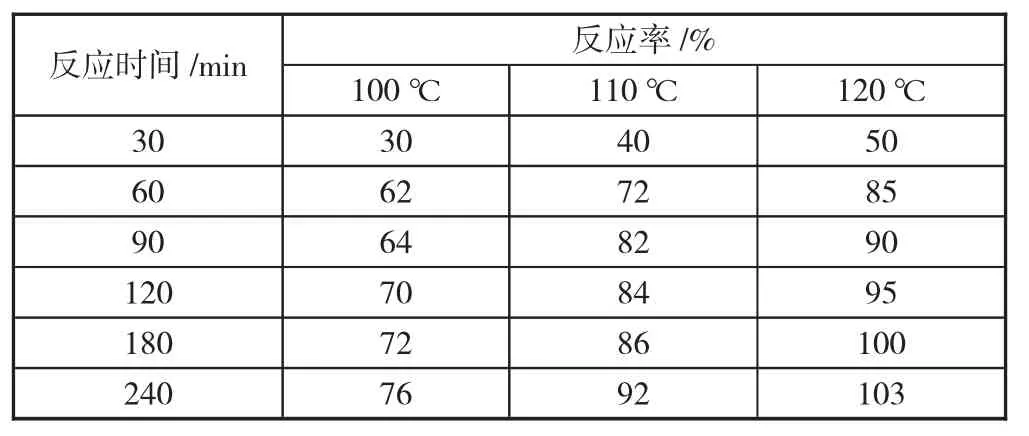

采用无催化剂的条件下,研究在100、110、120 ℃下的反应率。反应率的测定方法为,取定量的反应液,测定反应物中羧酸的含量得到。反应率如表1 所示。由测定出的反应率可知,110 ℃的反应率优于100 ℃,120 ℃的反应率大于100%,呈现不正常趋势,很有可能有副反应发生,因此也不可取,所以实验选择110 ℃作为酯化反应时的温度。

表1 不同反应温度下酯化反应时间对应的反应率结果

本研究对开环反应温度也进行了一定的研究,开环反应通过测定环氧值确定开环情况来评定反应率。同样的实验探究了3 种温度100、110、120 ℃对开环反应速率的影响,反应率测定结果如表2 所示。由实验数据分析,120 ℃时反应速度最快,反应所需时间最短,但是反应所生成的树脂颜色较深,影响产品美观;110 ℃较100 ℃反应速率快,节约反应时间,具有经济效应,并且合成产品没有较深颜色,因此本文选择110 ℃作为开环反应温度。

表2 不同反应温度下开环反应时间对应的反应率结果

2.3 乳化工艺对水性环氧树脂的性能影响

本文采用相反转制备高分子量环氧树脂乳液,在向树脂中加入乳化剂,在高速搅拌的条件下,向乳液中逐渐加入去离子水,随着去离子水的加入,乳液体系由只有有机体系状态转变为油包水再转变为水包油状态,制得稳定均一的水性环氧树脂乳液。采用此方法制得的乳液稳定性高,并且成本低[5]。

3 结论与展望

本实验讨论研究环氧树脂乳液的合成。通过双酚A 型环氧树脂E-51 与聚乙二醇4000 进行酯化反应和开环反应,合成环氧乳化剂,利用相反转技术制备出了一种水性环氧树脂乳液。对反应过程中的催化剂的选择、反应温度、环氧树脂乳液制备方法的研究讨论,研究出合适具有经济效应的反应过程,邻苯二甲酸酐与聚乙二醇4000,在四丁基溴化铵作为催化剂,110 ℃的情况下发生酯化反应,生成预聚体,随后在三苯基膦的催化效应,110 ℃的温度下,发生开环反应,合成环氧树脂,整个过程利用高温降黏,仅使用少量溶剂。最后树脂利用相反转进行乳化,合成稳定的乳液。合成满足市场需求,低成本的环氧树脂乳液。