阻燃剂对胶带性能的影响

吕彦阳

(华越机械有限公司奥伦胶带分公司,山西 阳泉 045000)

0 引言

带式输送机为煤矿生产中的关键设备,其承担着综采工作面煤炭的主要运输任务。输送带为带式输送机的直接承载体,其耐磨性、承载性能以及阻燃性是其关键因素。目前,新型的输送带已经在逐步取代传统的橡胶输送带。新型输送带在表层覆盖一层聚氯乙烯,其本身具有较好的阻燃性能,但是,其作为软质材料使用时,需要加入一定的增塑剂,从而导致其阻燃性能下降[1-2]。因此,综合保证胶带的阻燃性能、剥离强度以及耐磨性是当前急需解决的问题。本文将重点对阻燃剂影响胶带性能的机理展开研究。具体阐述如下。

1 实验方案设计

聚氯乙烯作为在轻型胶带表面覆盖的主体材料,其本身具有一定的阻燃特性;为了保证胶带柔韧性,在聚氯乙烯树脂中加入一定量的增塑剂;与此同时,增塑剂的添加会导致胶带中氯含量的降低,进而影响整个胶带的阻燃性能[3]。因此,在加入增塑剂的同时还需继续加入一定量的阻燃剂,确保所成型胶带的阻燃性能满足标准要求。

氢氧化铝、三氧化二锑以及硼酸锌为胶带成型过程中常用的阻燃剂。本文对上述三种阻燃剂中的一种或者多种组合所成型胶带的力学性能、阻燃性能进行对比,最终得出最佳的阻燃剂类型或组合。根据上述实验要求,选用的实验试剂包括有邻苯二甲酸二辛酯、三氧化二锑、硼酸锌、碳酸钙、聚氯乙烯糊状树脂以及氢氧化铝,涉及到的实验仪器及型号见表1。

表1 实验仪器及型号

胶带成型的基体配方如下:90 g 的邻苯二甲酸二辛酯、100 g 聚氯乙烯糊状树脂、20 g 的碳酸钙、0~40 g的氢氧化铝、0~40 g 三氧化二锑以及0~40 g 的硼酸锌。胶带成型工序包括有制糊、涂覆以及加热。

制糊工艺:在分散机中依次加入邻苯二甲酸二辛酯、聚氯乙烯糊状树脂、填充剂以及不同比例的阻燃剂;分散机设定的搅拌速度为300 r/min,搅拌时间为6 min;而后将分散机的搅拌缸抽为真空状态,并以1 000 r/min 的速度搅拌3 min 后静置30 min。

涂覆工艺:将尺寸为500 mm×300 mm 的胶带基体材料固定在涂覆试验机上,设定张紧力为100 N。首先将Nap 均匀涂覆于胶带的基体材料上;而后将所制备的PVC 糊均匀涂覆于基体材料上。

加热工艺:将涂覆完成的材料放置于烘箱中,将烘烤温度设置为190 ℃,在上述恒温环境中保温4 min。

基于上述工艺所制备的胶带对其剥离强度、硬度、磨耗、垂直燃烧以及氧指数等指标进行测试。其中,剥离强度测试遵循GB/T 6759—2013;硬度测试遵循GB/T 2411—2008;磨耗测试遵循GB/T 9876—2008;垂直燃烧测试遵循ISO 340:2004;氧指数测试遵循GB/T 2406—1993。

2 实验结果分析

基于上述实验方案所研究的阻燃剂的组合包括有单独使用三氧化二锑、硼酸锌和氢氧化铝,氢氧化铝和三氧化二锑共同使用、氢氧化铝和硼酸锌共同使用、三种阻燃剂共同使用,对这六种情况进行研究。

2.1 单独使用一种阻燃剂对胶带性能的影响

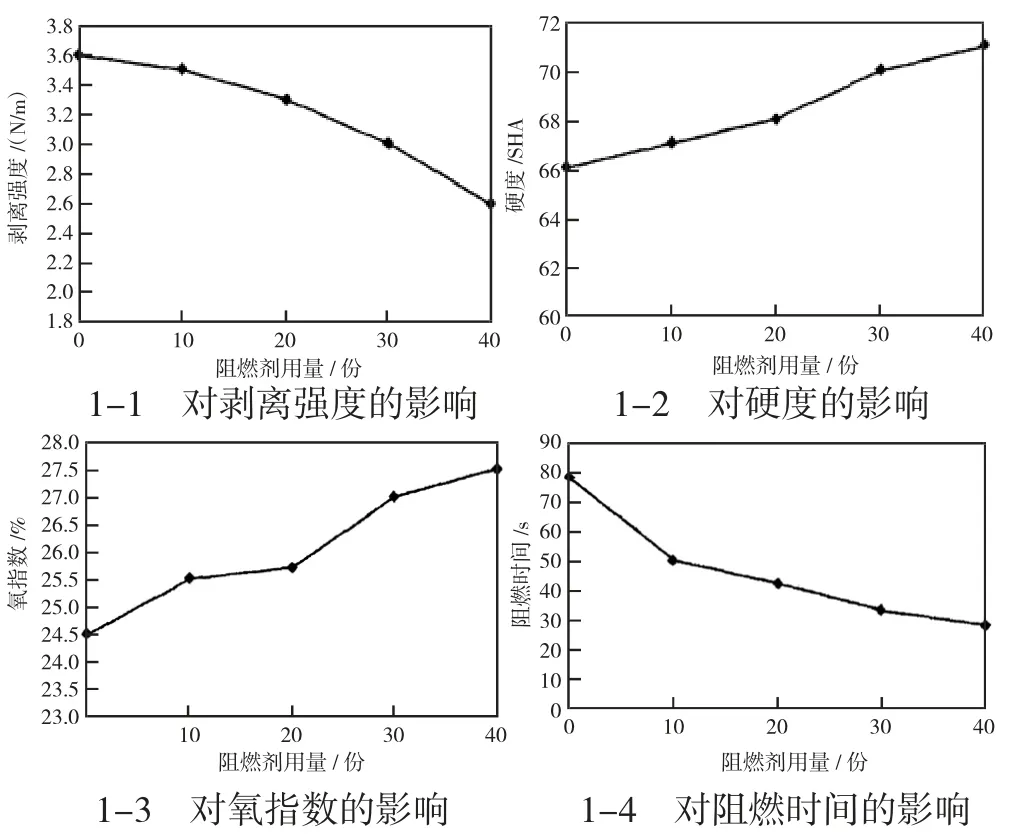

以三氧化二锑为例,对其不同用量阻燃剂对胶带的剥离强度、磨耗、硬度等指标进行测试,测试结果如图1 所示。

图1 不同用量的三氧化二锑阻燃剂对胶带性能的影响

综合分析图1 中的试验曲线得出如下结论,直接表现为:

1)随着三氧化二锑阻燃剂的增加对应胶带的剥离强度下降;磨耗减小,即耐磨性能增强;硬度增加。

2)对于阻燃性能而言,随着三氧化二锑添加量的增加其阻燃性能逐渐变好,火焰的持续时间缩短;但是总的来讲,当三氧化二锑添加量为40 份时,其阻燃性能仍然达不到标准要求。

同理得出,单独采用氢氧化铝阻燃剂所成型胶带的阻燃效果仍然无法达到标准要求;单独采用硼酸锌阻燃剂所导致所成型胶带中分子链状结构被破坏,胶带的磨耗性能下降,无法达到标准要求[4-5]。

2.2 多种阻燃剂对胶带性能的影响

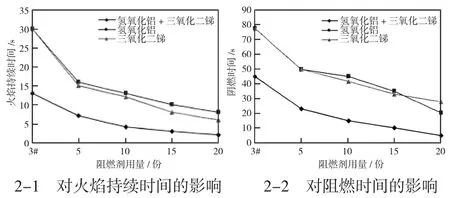

以氢氧化铝和三氧化二锑两种阻燃剂联合使用为例,结合上述实验结论固定添加氢氧化铝阻燃剂的量为20 g,对其中添加不同量三氧化二锑阻燃剂对应的胶带性能进行对比,对比结果如图2 所示,重点考核其阻燃性能。

图2 氢氧化铝和三氧化二锑阻燃剂对胶带阻燃性能的影响

综合分析氢氧化铝和三氧化二锑阻燃剂对胶带剥离强度、磨耗、硬度、氧指数、火焰持续时间以及阻燃时间等指标得出如下结论:

随着三氧化二锑阻燃剂添加量的增加,火焰的持续时间和阴燃时间减少,均小于5 s;说明,在氢氧化铝阻燃剂的基础上加入20 g 三氧化二锑具有较好的阻燃效果。但是,三氧化二锑的成本较高,因此,初步确定在20 g 氢氧化铝阻燃剂的基础上添加10 g 三氧化二锑阻燃剂。

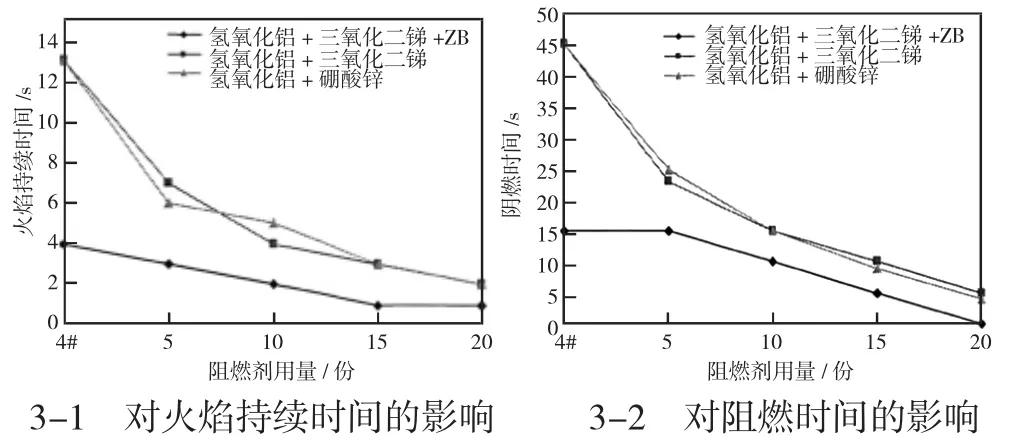

在上述两种阻燃剂配合使用的基础上,对三种阻燃剂的联合使用效果进行实验验证,实验基础条件为:氢氧化铝为20 g,三氧化二锑为10 g,对添加不同硼酸锌对胶带阻燃性能的影响进行验证,实验结果如图3 所示。

图3 三种阻燃剂对胶带阻燃性能的影响

由图3 可知,当氢氧化铝为20 g,三氧化二锑为10 g,在此基础上添加硼酸锌,随着硼酸锌添加量的增加,所成型胶带的阴燃现象达到消除效果。最终确定阻燃剂的最佳配方为氢氧化铝为20 g,三氧化二锑为10 g,硼酸锌20 g,所成型胶带进行测定其性能见表2。

表2 阻燃配方对应胶带的性能参数

3 结语

带式输送机新型胶带在制备过程中由于增塑剂的添加会影响其阻燃性,因此在加入增塑剂的同时还需添加一定量的阻燃剂。本文重点对阻燃剂的最佳配方通过实验方式进行确定。经实验研究,最终确定新型胶带最佳阻燃剂的配方为:氢氧化铝为20 g,三氧化二锑为10 g,硼酸锌为20 g,并对最终所成型胶带的综合性能进行测定。