氯丙烯生产尾气资源化处理工艺研究

史雪芳,季绘明,田 宇

(江苏瑞恒新材料科技有限公司,江苏 连云港 222004)

0 引言

氯丙烯是重要的化工中间体和精细化工原料,用于合成环氧氯丙烷、树脂、农药、香料、增塑剂、稳定剂、表面活性剂、医用药品等。目前,国内外生产氯丙烯的企业大多采用丙烯高温氯化法,该工艺过程副产氯化氢,排出大量的丙烯和氯化氢混合气体待分离,大部分装置皆采用水洗法传统工艺将两者分开,分离出的丙烯循环至氯化系统使用,但生成的盐酸直接销售困难、价格低,需要较高成本地处理得到高纯氯化氢气体或高纯盐酸,提高副产品经济效益,实现氯资源的循环。

丙烯和氯化氢混合气体分离工艺研究报导的相关技术有:

1)压缩制冷-精馏工艺,可以分别得到纯度≥99.5%的丙烯、氯化氢气体[1]。

2)选择乙二醇、二甘醇或聚乙二醇作吸收剂选择性吸收氯化氢,实现丙烯和氯化氢的分离[2-3]。

3)采用硅基致密膜直接分离丙烯和氯化氢,实际实验验证未得到高含量氯化氢气体。

4)采用中空纤维膜吸收分离法,膜吸收过程是利用多孔膜将原料气和吸收液乙二醇分开,串联配置多级分离后两组分纯度可达到99%以上[4]。

5)在催化剂作用下,丙烯和氯化氢反应生成液态氯丙烷,剩余丙烯回收利用,液态氯丙烷在催化剂作用下可以再释放出氯化氢[5]。上述几种技术中压缩制冷-精馏工艺具有工业化可行性,但能耗比较高;其他4 种工艺技术还不成熟,工业化实施困难。因此,研究节能高效、易实施的分离丙烯和氯化氢混合气工艺具有很大的现实意义。

1 工艺路线简述

工业上环氧氯丙烷主要生产方法之一为甘油法,以甘油、氯化氢和液碱为主要原料,经催化氯化、皂化得到环氧氯丙烷产品,其反应方程式如下:

氯丙烯生产混合尾气主要组成:氯化氢15%~20%、丙烯80%~85%,丙烯常压下基本不与甘油发生反应,借鉴甘油氯化的生产经验,确定了以混合气体为氯化原料,通过甘油氯化工艺消耗氯化氢,得到液体二氯丙醇和气体丙烯的工艺路线;此方法工艺流程简单、清洁节能,不但达到分离氯丙烯生产混合尾气的目的,而且实现了尾气中氯化氢的资源化利用,反应生成的二氯丙醇经精馏分离输送到本公司甘油法环氧氯丙烷生成装置,能显著改善企业的经济效益。

2 釜式间歇反应

在配有搅拌、导气管、温度计及简单蒸馏设施的四口烧瓶中加入甘油491.4 g(5.22 mol)、己二酸29.5 g,加热升温至釜温100 ℃开始通氯丙烯混合尾气,反应过程控制釜温115~120 ℃,通混合气反应8 h 后取反应液中控分析,至二氯丙醇含量达到预定值停止通混合气,氯化馏出液和釜液分别称重取样,分析数据见表1。

表1 间歇反应数据

釜式间歇通混合气反应30 h 停止,氯化釜液193.8 g,馏出液562.2 g;根据混合气流量折算实际通氯化氢1 138.4 g(31.19 mol),n(氯化氢)∶n(甘油)=5.97∶1;将氯丙烯尾气通入甘油,在催化剂存在下发生了氯化反应,可以将甘油转化为二氯丙醇和一氯丙二醇,二氯丙醇收率54.99%、一氯丙二醇收率30.21%,氯化氢有效利用率23.46%。

3 釜式连续化反应

搭建三级釜式连续化装置,三级釜体积分别为240、230、230 mL,每级釜皆配有搅拌、导气管、温度计及简单蒸馏设施,参考釜式间歇反应制备氯化液倒入三级釜中作熟料,将配置好的甘油和催化剂放入水浴锅预热后用泵连续打入一级釜(16.5~20 g/h),一级氯化液溢流入二级釜,二级氯化液溢流入三级釜,三级氯化液溢流入氯化液收集瓶;采用两种通气方式:混合气从三级釜均通入(顺流);混合气先从第三级釜通入(逆流),依次进入二级釜、一级釜,最后接入水/稀碱吸收装置。

3.1 顺流连续化

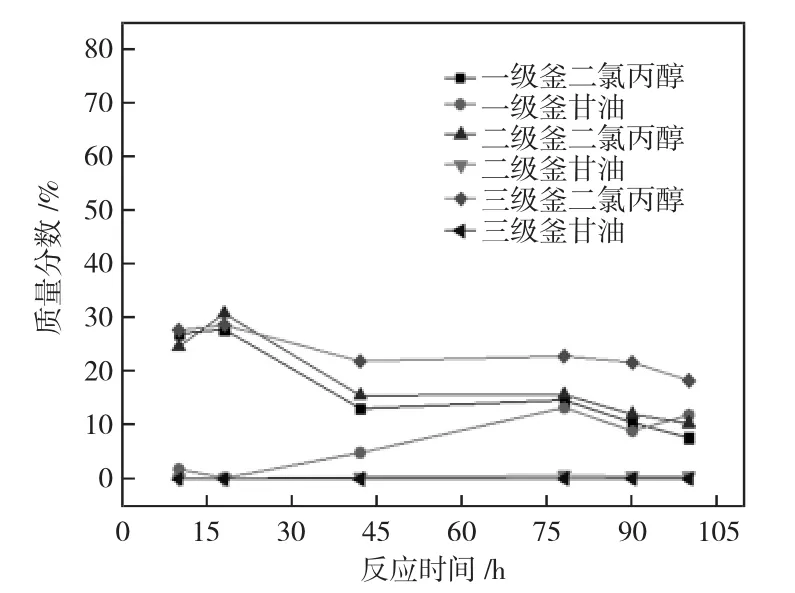

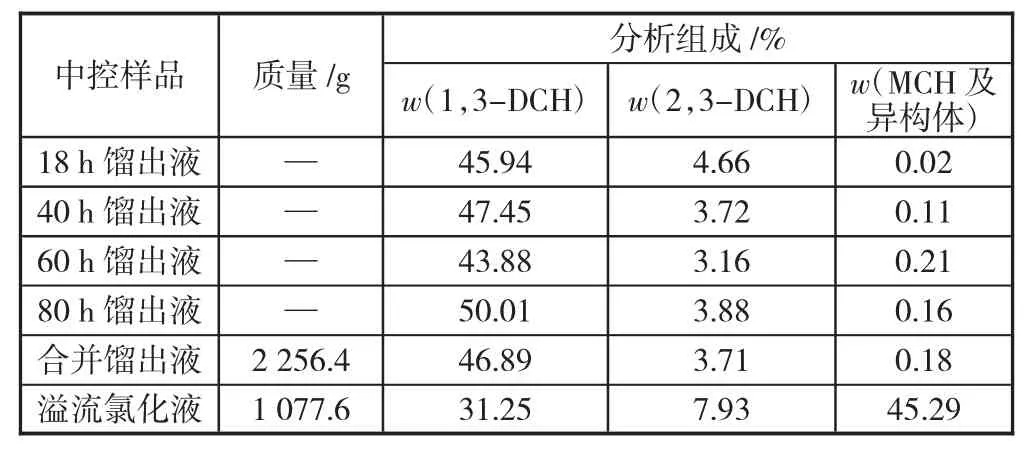

混合气分别从三级釜通入流量分布为5∶3∶2,运行100 h 共进甘油1 794.5 g(19.02 mol),n(氯化氢)∶n(甘油)=4.82∶1;氯化液、馏出液分析结果见图1、图2 及表2。

图1 顺流连续化二氯丙醇和甘油含量

图2 顺流连续化一氯丙二醇和异构体含量

表2 顺流连续化数据

采用三级顺流釜式连续化反应,一级釜中甘油未完全转化,二、三级釜中甘油基本转化完,随着运行时间逐渐延长,各级釜中二氯丙醇含量趋于稳定;二氯丙醇收率63.75%、一氯丙二醇收率23.42%,氯化氢有效利用率31.31%,反应效果优于单釜间歇反应,但氯化氢利用率仍然偏低。

3.2 逆流连续化

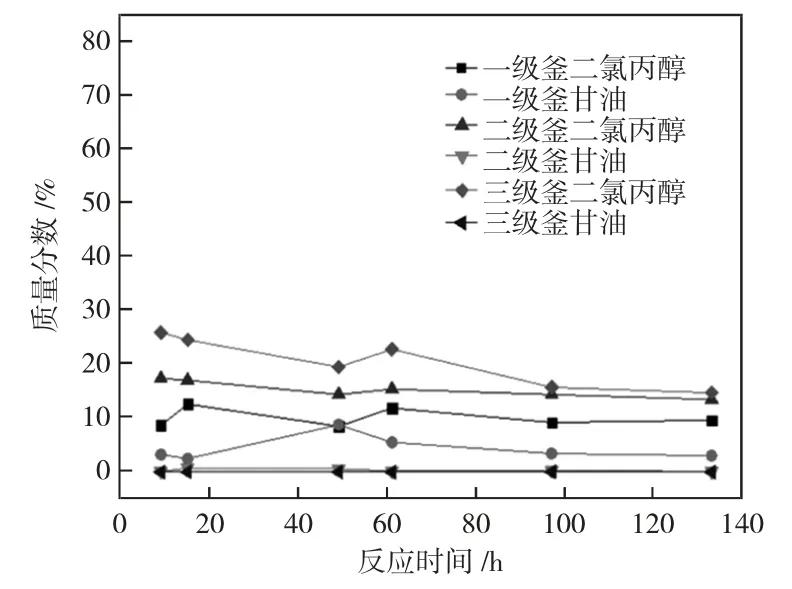

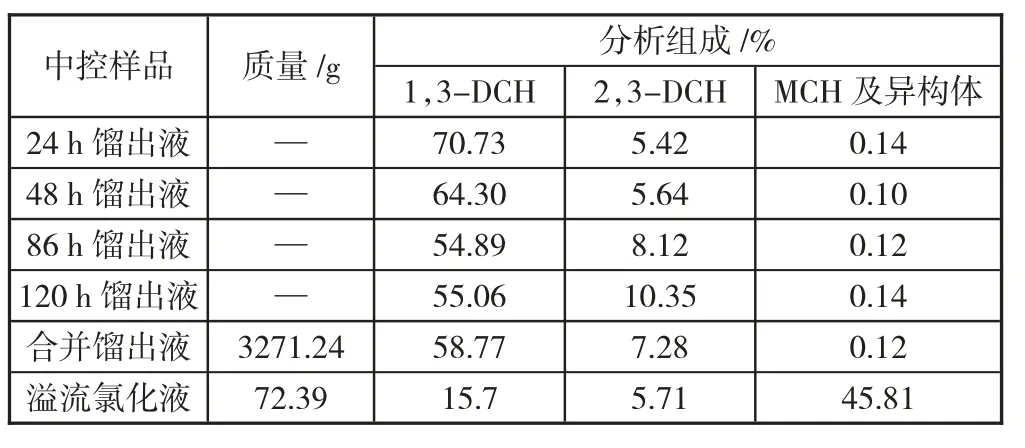

混合气先从第三级釜通入,依次进入二级釜、一级釜,延长混合气与物料的接触时间,进甘油109 h合计1 782.9 g(18.88 mol),停止甘油进料后继续通气24 h,n(氯化氢)∶n(甘油)=4.51∶1;氯化液、馏出液分析结果见图3、图4 及表3。

图3 逆流连续化二氯丙醇和甘油含量

图4 顺流连续化一氯丙二醇和异构体含量

表3 逆流连续化数据

采用三级逆流釜式连续化反应,氯化物料和氯化氢逆向流动,充分接触,生成的大量二氯丙醇简蒸馏出;一、二、三级釜中甘油的含量逐渐降低至转化完全,二氯丙醇的含量逐渐提高,随着反应时间延长,含量逐渐趋于稳定;二氯丙醇收率89.37%、一氯丙二醇收率1.78%,氯化氢有效利用率40%,总收率91.15%,基本达到用纯氯化氢气体与甘油氯化反应的水平,反应效果优于单釜间歇和顺流连续化反应,但氯化氢利用率仍然较低。

4 结论

将氯丙烯混合尾气通入甘油,在催化剂存在下发生了氯化反应,可以将甘油转化为二氯丙醇和一氯丙二醇,实现了丙烯与氯化氢的分离;由于混合气中φ(氯化氢)只有15%~20%,部分氯化氢随着大量丙烯气进入吸收系统,采用逆流连续化反应形式能提高氯化氢的利用率,同时氯化尾气可以考虑先用甘油吸收作为原料进一步提高氯化氢利用率;采用逆流连续化反应方式二氯丙醇总收率91.01%,基本达到氯化氢气体甘油氯化的水平;此实施方案提高了副产品经济效益,实现了氯资源的循环。