热处理对Mg-12Y-1Al 合金组织及性能的影响

聂敬敬,潘 玥,袁 杏,夏先朝,孙京丽*,李扬欣,应 韬,肖 旅*

(1 上海航天精密机械研究所,上海 201600;2 上海交通大学,上海 200240)

镁合金作为最轻的金属结构材料,密度仅为钢铁的四分之一。由于镁合金兼具高的比强度、比刚度、热导率及易于机械加工和回收利用等优点,被广泛应用于航空航天、汽车、电子及医疗等领域[1-3]。随着镁合金应用的快速发展,对其性能的要求也越来越高。稀土镁合金由于具有高强度、耐腐蚀、耐热、优良的铸造和力学性能等特点,引起人们的广泛关注[4-6]。在稀土元素中,Y 元素在镁合金中具有较大的溶解度(12.5%,质量分数,下同),能够起到固溶强化与时效强化的双重作用,可有效改善镁合金的性能[6]。Zhao等[7]研究了Y 元素对挤压态Mg-1Sn-xY(x=1.5%,3.0%,3.5%,原子分数)合金组织与力学性能的影响,结果表明,Y 元素的添加促进了MgSnY 相与Sn3Y5相的产生,Mg-1Sn-3Y 合金在室温下的抗拉强度高达305 MPa。此外,Al 元素也是镁合金中最常用的合金化元素之一。研究表明,Al 的加入显著细化基体与第二相,使第二相分布更加均匀,同时还会降低镁合金熔炼及浇注温度,减少氧化燃烧,提高合金的铸造性能。近年来,以Mg-Y-Al 体系为代表的三元合金因其低成本和优异的高温稳定性而备受关注[6,8-9]。Qiu等[10]研究了添加0.6%Al 到Mg-10%Y 合金中的作用效果,发现铸态合金的平均晶粒尺寸由210 μm 减小至55 μm,且合金在高温下的晶粒热稳定性较好。造成这一现象的主要原因为,Y 与Al 优先形成高温稳定的Al2Y 相,减少β-Mg17Al12相的产生,且Al2Y 相在凝固过程中可以作为异质形核的颗粒,进而细化合金的晶粒尺寸。此外,Li 等[11]还在Mg-Y-Al 合金体系中发现了长周期有序堆垛(long period stacking ordered,LPSO)结构,其可以有效提高镁合金的高温热稳定性[9,12]。热处理也是改善镁合金性能的有效方法之一[13-14]。杨振华等[14]研究了热处理对铸态Mg-5Zn-0.5Ca-0.36Sr 合金力学性能的影响,发现固溶处理后合金的晶界变得更加连续与粗化,其抗拉强度与断后伸长率都得到一定程度提高。同时,固溶处理可以通过调整第二相的分布及晶粒尺寸大小来改善合金的耐腐蚀性能。孙毅等[15]对Mg-Zn-Y-Zr-Ca 合金进行了不同温度的固溶处理,发现随着固溶温度的增加,其耐腐蚀性能呈现先降低后增加的趋势,这归因于固溶后共晶相的数量减少,组织更加均匀,基体的腐蚀电位也随之提高。以上研究表明,Mg-Y-Al 合金具备晶粒尺寸小、高温热稳定性好的优点,而热处理能够有效改善镁合金的力学性能及耐腐蚀性能,因此对该体系合金进行热处理具有更广阔的应用前景。然而,目前大部分工作都集中在合金组织方面的研究,关于热处理工艺对Mg-Y-Al 三元合金力学性能及腐蚀行为的影响鲜有报道。本工作制备了Mg-12Y-1Al 合金,并对其进行T4(520 ℃×16 h)与T6(225 ℃×30 h)热处理,运用金相组织表征、拉伸测试及电化学测试等手段,研究不同状态下合金的组织、力学性能及腐蚀行为,为探明该系列镁合金材料组织与性能关系提供支撑,并为其应用奠定基础。

1 实验材料与方法

1.1 样品制备

本实验合金设计的成分为Mg-12Y-1Al,所用原料为纯Mg(99.9%)、纯Al(99.9%)与Mg-20Y 中间合金。铸态合金熔炼在井式电阻炉中进行,熔炼温度为700~750 ℃,同时熔炼过程中施撒覆盖剂进行阻燃和防氧化。铸态样品的实际成分由电感耦合等离子体发射光谱仪(ICP)测得,结果如表1 所示。取铸锭试块进行520 ℃×16 h 固溶处理,得到固溶态样品(简称T4 态);随后在225 ℃下保温30 h 时效处理,出炉后自然空冷,得到时效态样品(简称T6 态)。

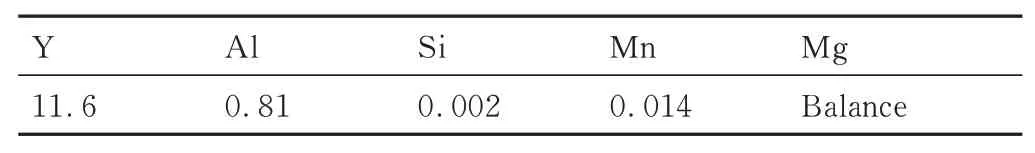

表1 铸态Mg-12Y-1Al 合金的成分(质量分数/%)Table1 Compositions of as-cast Mg-12Y-1Al alloy(mass fraction/%)

1.2 组织表征

将不同状态的样品打磨抛光后,用体积分数4%的硝酸酒精进行5~8 s 刻蚀处理。使用Zeiss-Axio Imager M2m 型光学显微镜进行金相组织观察;参考GB/T 6394—2017《金属平均晶粒度测定方法》中的截线法测量晶粒尺寸;采用配带有能谱仪的FEI QUANTA 450 扫描电镜(SEM)对不同状态样品的显微组织与拉伸断口进行分析;利用配备Cu 靶的D8 Advance 型X 射线衍射仪(XRD)对样品物相进行分析,扫描范围10°~100°,电压30 kV,电流30 mA,扫描角度4 (°)/min。

1.3 性能表征

采用DDL-100 电子万能试验机对不同状态下的Mg-12Y-1Al 合金进行室温与高温200 ℃拉伸测试,拉伸样品制备参考GB/T 228.1-2010 标准,样品尺寸为M8 mm×ϕ5 mm,拉伸速率为2 mm/min,每种状态测试6 个平行样求取平均值。

电化学腐蚀性能测试在Vertex.C.EIS 电化学工作站上进行,采用传统三电极测试体系,工作电极为Mg-12Y-1Al 合金样品,测试面积为10 mm×10 mm,参比电极为饱和甘汞电极(SCE),对电极为20 mm×20 mm 的铂片,测试溶液为3.5%NaCl。在测试之前,将工作电极用水磨砂纸逐级打磨至3000#,并依次采用去离子水和酒精清洗,冷风吹干待用。将工作电极浸入溶液后连续监测开路电位(OCP)0.5 h 变化,保证测试体系稳定。待开路稳定后,进行动电位极化曲线测试(Tafel),电位扫描范围设为相对开路电位的±0.4 V,扫描速率为0.5 V/s。

2 结果与分析

2.1 组织分析

Mg-12Y-1Al 合金不同状态下的XRD 谱图如图1所示。可见,铸态组织主要由α-Mg,Al2Y,Mg24Y5相组成。经过T4 固溶处理后,合金中Mg24Y5相消失,出现新的LPSO 相,表明Mg24Y5相已经完全固溶到α-Mg 基体中。其中,LPSO 相的鉴定采用PDF 36-1273 卡片文件,根据Zhang 等[9]报道,在Mg-Y-Al 体系中,LPSO 相是周期常数为18R 的HCP 结构,与Al6Y8-L12 型堆垛方式相同。对于T6 态样品,物相的种类与T4 态相同,没有发生变化。

图1 Mg-12Y-1Al 合金在不同状态下的XRD 谱图Fig.1 XRD patterns of Mg-12Y-1Al alloy at different states

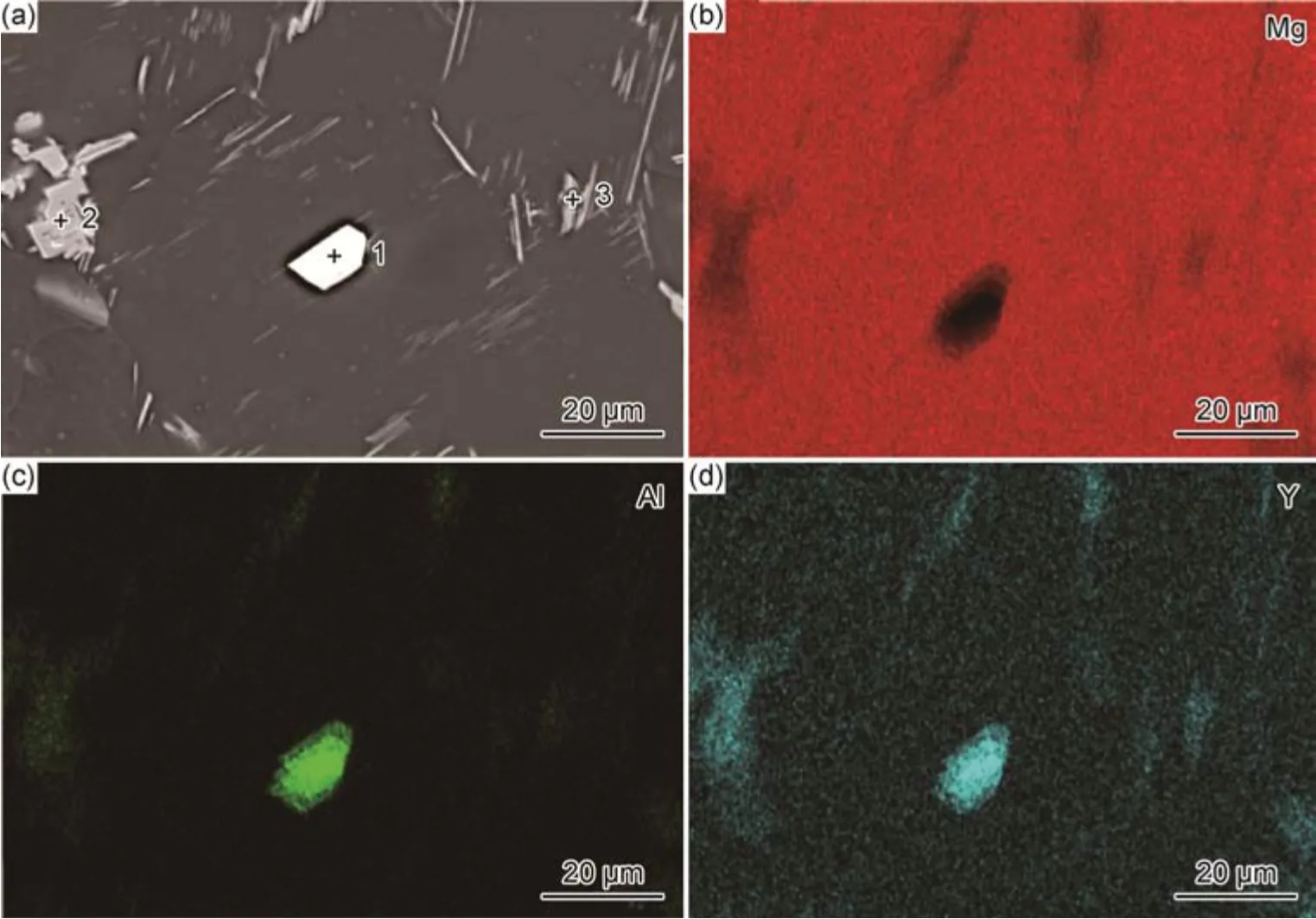

图2 为Mg-12Y-1Al 合金在不同状态下的SEM图,Mg-12Y-1Al 合金T4态下的SEM-EDS 结果如图3所示,不同区域的EDS 结果如表2 所示。可以看出,1 区主要富含Al 与Y 元素,且Al 与Y 的原子比接近2∶1,即确定其为Al2Y 相,XRD 也印证了这一结果。2区与3 区的Al 与Y 原子比接近于6∶8,这一比例与Zhang 等[9]报道的Y-Al 形成的LPSO 相成分一致,同时证明这种层片状的结构为LPSO 相。从图2(a)中可以看出,铸态组织主要由块体析出相、链状析出相与晶界处网格状的析出相组成,结合XRD 和EDS 结果,可以推测晶界处网格状的析出相为Mg24Y5相,而块状与链条状的析出相均为Al2Y 相。Wang 等[6]指出,块体析出相为初生Al2Y 相,其形成后会作为异质形核质点促进晶粒的细化;而链条状的Al2Y 相则是在凝固过程中发生共晶反应形成,即L→α-Mg+Al2Y。此外,铸态组织中晶界处还展现出灰白色特征,这主要是由于在凝固过程中较重的溶质原子(如Y 原子)扩散较慢,从而在晶界上产生的偏聚。与铸态组织相比,固溶处理后组织(图2(b))中的Al2Y 相仍然存在,这主要是由于Al2Y 相具有高的熔点(1475 ℃)。固溶处理后晶界处的Mg24Y5相消失,组织中析出新的层片状结构,即LPSO 相。由图2(c)可以看出,经T6 处理后组织没有发生明显变化,这可能是由于时效促进β′相在晶粒内析出,而SEM 较低的放大倍数并不能很好地观察到析出的β′相。

图2 Mg-12Y-1Al 合金在不同状态下的SEM 图(a)铸态;(b)T4 态;(c)T6 态Fig.2 SEM images of Mg-12Y-1Al alloy at different states(a)as-cast;(b)T4 state;(c)T6 state

图3 Mg-12Y-1Al 合金T4 态下的SEM-EDS 结果(a)图2(b)中Ⅰ区的放大图;(b)~(d)Mg,Al,Y 元素Fig.3 SEM-EDS results of Mg-12Y-1Al alloy at T4 state(a)magnified image of area Ⅰ in fig.2(b);(b)-(d)Mg,Al and Y elements

表2 图3(a)中不同区域的EDS 结果(原子分数/%)Table2 EDS results for different areas in fig.3(a)(atom fraction/%)

固溶处理时LPSO 相的形成主要与高的溶质浓度与低的扩散速率有关[16-17]。一方面,Y 与Al 元素的加入降低合金的层错能,并且形成Al6Y8原子团,这为LPSO 相的形成提供基础[9];另一方面,合金凝固过程导致大量Y 元素偏聚在晶界,而在后续固溶处理过程中,由于固溶温度较低,时间较短,溶质扩散速率相对较低,晶界处溶质浓度变化轻微,从而导致溶质原子不断有序富集,形成周期性排列的堆垛块,并逐步在层间完成有序化,即LPSO结构[18]。

图4 为Mg-12Y-1Al 合金在不同状态下的金相组织。可以看出,铸态,T4 态和T6 态的晶粒尺寸分别为83,84 μm 和86 μm,即经过固溶处理后晶粒的组织没有出现明显的长大,Li 等也报道了类似的结果[11-12]。Li 等[12]对比了WZ101K(Mg-10Y-1Zn-2Zr)与W10K(Mg-10Y-2Zr)两种合金在固溶处理(520 ℃×72 h)前后晶粒尺寸的变化,结果表明,WZ101K 与W10K 合金晶粒尺寸分别由31,30 μm 增长至40,134 μm,即WZ101K 合金固溶处理前后晶粒尺寸没有发生明显变化,这主要是因为,在固溶处理时晶界处析出的层片状LPSO 相抑制了晶粒长大。

2.2 力学性能

图5 为Mg-12Y-1Al 合金在室温和200 ℃下的应力-应变曲线。热处理前后的极限抗拉强度、屈服强度和伸长率如图6 所示。可知,室温下铸态,T4 态和T6态合金的屈服强度分别为156.4,149.3 MPa 和158.2 MPa,极限抗拉强度分别为205.9,206.1 MPa 和211.2 MPa,伸长率分别为1.3%,1.5%和1.3%。对比铸态与T4 态合金的力学性能,可以发现,固溶处理后合金的强度和塑性几乎没有发生改变,这主要与其组织的变化有关。镁合金的力学性能主要受晶粒尺寸与析出相的影响。由金相结果可知,铸态与T4 态合金晶粒尺寸相当,根据霍尔-佩奇(Hall-Petch)关系σy=σ0+kd-1/2(其中σy为合金的屈服强度,σ0为位错在滑移面运动时受到的晶格阻力,k为霍尔-佩奇系数,代表晶粒尺寸敏感性,d为平均晶粒尺寸),两种状态下晶粒尺寸对强度的作用基本一致。通常合金中的细小析出相可阻碍变形过程中的位错运动,从而有效提高材料的强度。铸态Mg-12Y-1Al 合金中的析出相主要是Al2Y 相与Mg24Y5相,在固溶处理后,虽然晶界处的Mg24Y5相消失,但产生了新的LPSO 相,同样会阻碍位错的运动,从而保持强度不降低。与T4 态合金相比,时效处理后T6 态合金的强度增加不明显,原因可能是,组织中形成的LPSO 相与Al2Y 相消耗了大量的Y 原子,从而导致α-Mg 基体中固溶的Y 原子较少,同时Y 原子在低温下(225 ℃)扩散较慢,较短时间的时效处理(30 h)使析出强化效果不明显,从而不能对变形过程中晶内位错的增殖与运动起到有效阻碍。

图5 Mg-12Y-1Al 合金的应力-应变曲线 (a)室温;(b)200 ℃Fig.5 Stress-strain curves of Mg-12Y-1Al alloy (a)room temperature;(b)200 ℃

图6 不同状态下Mg-12Y-1Al 合金的拉伸性能 (a)室温;(b)200 ℃Fig.6 Tensile properties of Mg-12Y-1Al alloy at different states (a)room temperature;(b)200 ℃

由图6 可以看出,Mg-12Y-1Al 合金的热稳定性能突出,200 ℃下的屈服强度与极限抗拉强度与其室温强度相当,伸长率有大幅度提升,其中T4 态合金的伸长率达到12.5%,表明合金在高温下具有良好的运用潜力。合金在高温下能够保持高的强度,主要是由于LPSO 相与Al2Y 相均具有良好的高温热稳定性。另外,分布在晶界处的LPSO 相能够有效地阻碍晶界的滑移,进而保证合金在高温下的性能[8,11-12]。高温下伸长率的提高,主要是因为,高的温度促进其非基面滑移系开动,导致合金的变形协调能力增强。同时,晶界处原子的扩散能力增强,使得塞积的位错可以通过攀移来缓解[19],两者的协同作用使得合金在高温下具有良好的伸长率。

图7 为T4 态Mg-12Y-1Al 合金拉伸断口形貌照片。对比室温与高温拉伸后的断口发现,室温下的断口存在大量的解理面且尺寸较大,反映出脆性断裂特征,根据组织表征结果(图2),晶粒内与晶界区域分别分布着Al2Y 相与LPSO 相,在拉伸过程中,这些析出相位置会优先产生应力集中,诱发微裂纹的萌生与扩展,进而导致材料断裂失效。200 ℃下拉伸后的断口形貌解理面较少且尺寸较小,还存在韧窝与撕裂棱,即断裂特征表现为韧性断裂与脆性断裂相结合。高温拉伸后断口中韧窝的存在,说明合金在高温下具有良好的塑性,而撕裂棱的产生需要交滑移参与,撕裂时局部会发生一定的塑性变形,阻碍位错移动,吸收更多的能量,从而表现出良好的塑性变形能力,这与力学性能测试结果相一致。

图7 T4 态Mg-12Y-1Al 合金拉伸断口形貌 (a)室温;(b)200 ℃Fig.7 Fracture morphologies of Mg-12Y-1Al alloy at T4 state (a)room temperature;(b)200 ℃

2.3 腐蚀性能

Mg-12Y-1Al 合金在3.5%NaCl 溶液中的开路电位(OCP)随时间变化结果如图8 所示。可以看出,不同状态下的开路电位初始时均出现急剧增大,表明样品表面产生瞬时性的保护膜。随后开路电位出现降低,表明样品表面形成的疏松性保护膜在逐渐溶解,基体开始腐蚀。最后开路电位又逐渐增大并达到稳定,表明保护性氧化膜的溶解和形成达到了一个动态平衡[20]。

图8 Mg-12Y-1Al 合金在不同状态下的开路电位Fig.8 Open circuit potential of Mg-12Y-1Al alloy at different states

图9 为不同状态Mg-12Y-1Al 合金在3.5%NaCl溶液中的动电位极化曲线。可以看出,不同状态下的极化曲线形状相似,且均阴极分支的斜率大于阳极分支,表明阴极的析氢反应是镁合金腐蚀过程中的主要控制步骤[21]。对于Mg-12Y-1Al 合金,在经过T4 与T6 处理后,不同状态下的阴极电流密度相似,说明热处理引起的LPSO 相的产生不会加速阴极的反应。在阳极区域,不同状态下的合金均展现出伪钝化特征,表明合金表面生成保护性的膜,这与开路电位测试结果一致[22-23]。此外,相对于铸态样品,固溶与时效处理后,Mg-12Y-1Al 合金的阳极电流密度明显左移,表明腐蚀速率逐渐减小,即Mg 的溶解速率逐渐降低[21]。

为了进一步比较不同状态下腐蚀速率的差异性,采用外推法对不同状态下的极化曲线进行拟合,结果如表3 所示。可以看出,T4 态与T6 态合金的自腐蚀电位Ecorr相当,二者明显高于铸态合金(-1.896 V)。一般认为,自腐蚀电位可以从热力学上表征合金的腐蚀倾向性,自腐蚀电位越高,合金的腐蚀倾向性越低。合金的腐蚀速率通常用腐蚀电流密度表示[24]。Mg-12Y-1Al 合金在铸态,T4 态和T6 态下的腐蚀电流密度icorr分别为 2.799×10-5,1.551×10-5A/cm2和1.584×10-5A/cm2,即T4 态与T6 态合金腐蚀速率大致相同,二者明显低于铸态样品。铸态样品高的腐蚀速率主要与组织中较多的Mg24Y5共晶相有关。相关研究表明,Mg24Y5相普遍比α-Mg 基体的电位要高[25],因此其在腐蚀过程中会作为一个强阴极相促进α-Mg基体的腐蚀。然而,当Mg-12Y-1Al 合金经固溶处理后,晶界处的Mg24Y5相转变为含Mg-Y-Al 三元的LPSO 相,相对于Mg24Y5相,LPSO 相的电位较低[13,26],即其与α-Mg 基体之间的微电偶腐蚀效应减弱,导致合金的腐蚀速率降低。同时,任晓霞等[27]指出,在晶界处连续分布的LPSO 相在腐蚀介质中具有高的稳定性,往往会起到腐蚀屏障的作用,阻止电解质与内部基体接触,从而抑制腐蚀向内部扩展。

表3 极化曲线拟合结果Table3 Fitting results of potentiodynamic polarization curves

3 结论

(1)Mg-12Y-1Al 合金的铸态组织由α-Mg 基体、Mg24Y5相和Al2Y 相组成,经520 ℃×16 h(T4)的固溶处理后,Mg24Y5相消失,组织中产生新的片层状LPSO 相。

(2)Mg-12Y-1Al 合金具有良好的热稳定性,520 ℃固溶处理后晶粒未见长大。与室温下的性能相比,T4 态合金在200 ℃下的极限抗拉强度没有降低,而伸长率由室温的1.3%提高至12.5%。

(3)固溶处理促进LPSO 相的产生,可以明显改善Mg-12Y-1Al 合金的耐腐蚀性能,腐蚀电流密度由铸态的2.799×10-5A/cm2降低至1.551×10-5A/cm2。