复杂软土地质超深搅拌桩关键技术研究

邓 海 李登海

(1.中交上航华南市政工程有限公司,广东 珠海 519199;2.中交上海航道局有限公司,上海 200002)

水泥搅拌桩于20世纪50年代初起源于美国,日本紧随着美国开展了深层化学搅拌法(DCM)、深层水泥搅拌法(DEMIC法)、深层水泥固结法(DCCM法)等技术研究。我国水泥搅拌桩分别在陆地或海上各种软土下成功应用约40年,海上及陆地基础加固处理涉及的施工条件和搅拌设备均存在极大差异。殷天军等[1]研究了深中通道沉管基础复杂地质条件下DCM桩施工工艺及自动操作系统,形成了一套工艺检测评价体系;刘志军等[2]分析了海上DCM桩“W”施工曲线成因、桩顶与桩底土层加固处理关键技术;刘志军等[3]对水下复合地基检测方法进行了系统分析;滕超等[4]统计分析了影响不同土质在不同深度成桩质量的主要因素;包珍[5]选用功率45~55kW的3层6翼片搅拌设备,对27m搅拌深度进行分析;李兴华[6]采用双向搅拌桩结合4层8翼片钻头在复杂软土中施工搅拌桩;杨文奇等[7]对大直径水泥搅拌桩在深层地质条件下的应用进行了研究,选用PH-5D型搅拌设备,采用ZB2型高压喷射注浆泵,搅拌深度达30m。

对以上文献进行综合分析可知,海上搅拌桩为桩簇,组合桩基截面积为4~6m2,搅拌设备由船舶+搅拌系统组合而成,设多根钻杆、多处喷浆口,有体积大、功率大等特点。陆上搅拌桩的设计均针对纯软土地质条件,未针对超深20m以上及复杂软土的案例进行分析;常规的PH-5D型搅拌设备,功率45~55kW,极限深度25m,功率小、动力弱。实践总结可知,低功率搅拌设备不宜在超深或大直径搅拌桩基上应用,否则成桩质量将会存在巨大的质量风险。本文结合理论分析和现场试验研究改进了超深搅拌桩施工技术。

1 工程概况

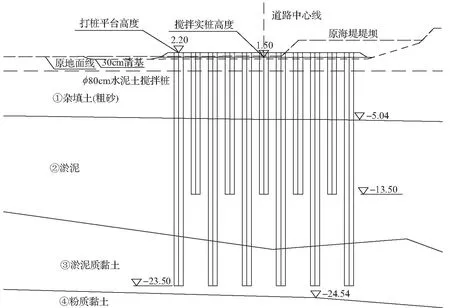

珠海海堤提升工程设计为复合地基,搅拌桩最大桩长25m,直径80cm,加固区域位于原海堤堤坝以下,各结构层的土质(见图1)情况:1~6m为杂填土(原海堤堤坝杂填土或砌筑块石);6~15m为淤泥(含有局部流沙),15~30m为淤泥质黏土。

图1 水泥搅拌桩复合地基软基处理标准断面

2 现场试验研究

2.1 工艺局限性分析

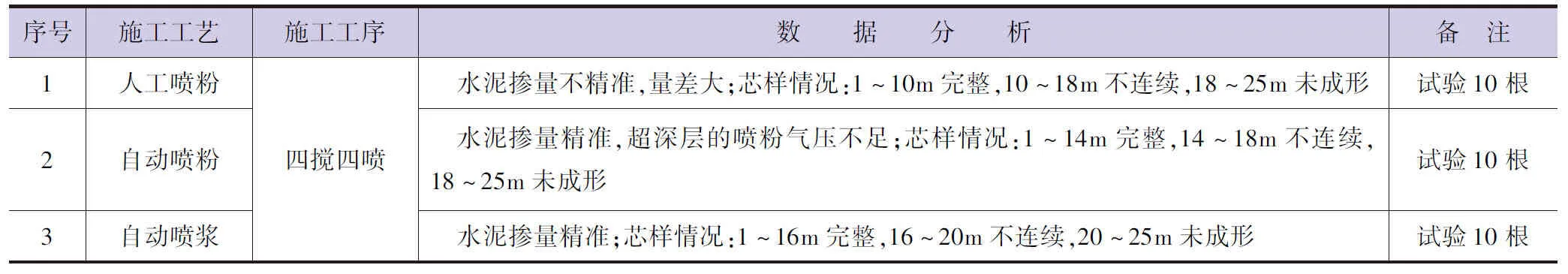

在复杂软土地质条件下,采用PH-5D型搅拌设备分别以人工喷粉、自动喷粉、自动喷浆三种工艺进行试验,并统一按“四搅四喷”工序实施,总结得出试验数据,见表1。

表1 PH-5D型搅拌设备试验数据分析

根据《复合地基技术规范》(GB/T 50783—2012)[8]:设计桩长应根据施工机械的能力确定,喷浆搅拌法的加固深度不宜大于20m;喷粉搅拌法的加固深度不宜大于15m。通过该结论判定:搅拌桩长大于20m,应属于“超深搅拌桩”。搅拌桩长20m及以下,在普通软土下基础加固处理工艺成熟,质量可控;当桩长大于20m且遇复杂软土地质,必然在常规工艺基础上增加了技术难度,因此在原有工艺上加以改进后才能保证超深桩基的强度和质量。

2.2 搅拌设备功率

搅拌桩钻杆及钻头的阻力随软土深度增加而增大,在一定软土深度时的钻头提速或搅拌不能满足技术要求;在深层时喷浆(粉)必然受水或土压力影响,施加的注浆(粉)压力过大更容易引起向上返浆或地下窜浆,造水泥材料过多浪费;反之,施加的压力过小,又无法保证搅拌桩的水泥掺量和成桩质量。

搅拌设备功率大小是在软土内高质量成桩的关键,桩身每断面的搅拌位置与喷浆(粉)必然要同步同时,否则胶凝材料难以与软土更好地拌和均匀,导致芯样不连续或强度不合格等质量问题。

2.3 搅拌频率和工效

《复合地基技术规范》(GB/T 50783—2012)规定:施工加固深度范围内土体任何一点均应搅拌20次以上,结合传统设计的3层6翼片或4层8翼片钻头,若按常规“四搅四喷”工序控制,搅拌频率分别达到24次和32次,虽满足技术规范要求,但存在工序多、作业时间长、经济效益低等不利因素。

3 复杂软土地质定义

水泥搅拌桩工艺适用于普通软土地质下搅拌成桩。普通软土一般为淤泥质土、淤泥黏性土、粉细砂、淤泥等,采用正常工艺搅拌后,软土与胶凝材料均能保证成桩质量。特殊软土是指普通软土中夹有一定块石、局部流沙层、杂填土等不稳定的软土层。复杂软土在正常搅拌后,软土与胶凝材料无法融合搅拌,与普通软土相比,成桩质量更难以保证。本文中主要涉及的复杂软土含有大量块石(地面1~6m)且超深软土含流沙(桩底15~30m)。

4 搅拌设备分析

4.1 设备功能分析

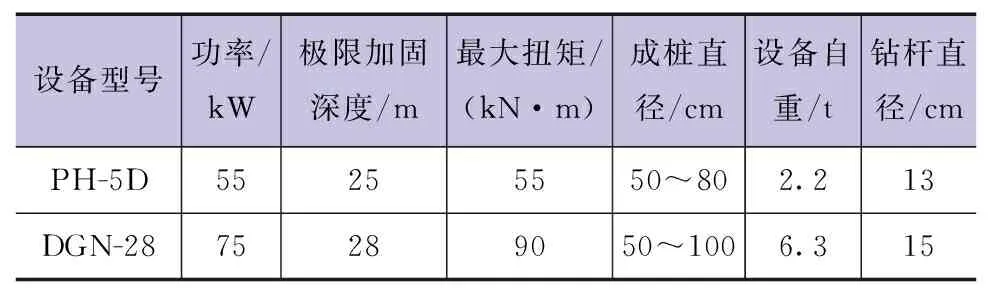

PH-5D型搅拌设备极限加固深度为25m(见表2),设备具有功率小、自重轻、占地面积小、抗风能力弱等特点。通过实践证明:在普通软土的实际最大加固深度22m及以下,若遇特殊软土地质,将无法实现提速或钻进,桩底质量也很难得到保证。DGN-28型设备具有功率大、动力足、履带式行走等特点,加固深度可达25~28m。在超深软土或复杂软土下,DGN-28型搅拌设备(见图2)与传统的PH-5D型搅拌设备相比具有明显优势。

表2 搅拌设备功能参数分析

图2 DGN-28搅拌设备

4.2 搅拌钻头分析

将传统4层8翼片钻头改进为6层12翼片钻头,按“二搅二喷”工艺在任意一点的搅拌频率达24次,“四搅四喷”工艺在任意一点的搅拌频率达48次,与4层8翼片钻头相比,6层12翼片钻头的搅拌频率高,增加了软土与胶凝材料之间搅拌频率次数,提高了成桩质量,保证了桩基强度。

4.3 高压搅拌装置分析

安装高压搅拌装置(见图3),高压管与喷浆(粉)管均为独立管道,在复杂软土及超深层软土下更能充分发挥设备的功能优势,在处理复杂软土时的控制压力为5~10MPa。通过高压对复杂软土改良处理后,在正常搅拌下,同步实现了高压旋喷技术工艺,改良了软土质量,使胶凝材料与软土有效融合为一体,保证了搅拌桩的成桩质量。

图3 高压搅拌装置

5 关键技术措施

5.1 地质分析

对复杂或超深软土进行分类,根据不同土质结构层,按土质特性及工艺参数进行现场试验,以施工芯样结合软土地质特性进行分析,并掌握技术指标和工艺参数,为后续施工提供借鉴参考。对复杂软土处理的方法是采取高压辅助搅拌装置实现高压旋喷技术,对超深软土处理的方法是采取高压辅助搅拌结合“四搅四喷”工序,提高软土质量,最终解决搅拌桩的成桩难题。

5.2 工艺控制

采用DGN-28型搅拌设备,配置多翼片搅拌钻头及高压辅助搅拌装置实施,根据设备功率结合“二搅二喷”和“四搅四喷”工艺实施,通过下钻及提钻对复杂或超深软土进行高频率搅拌及复杂软土处理。

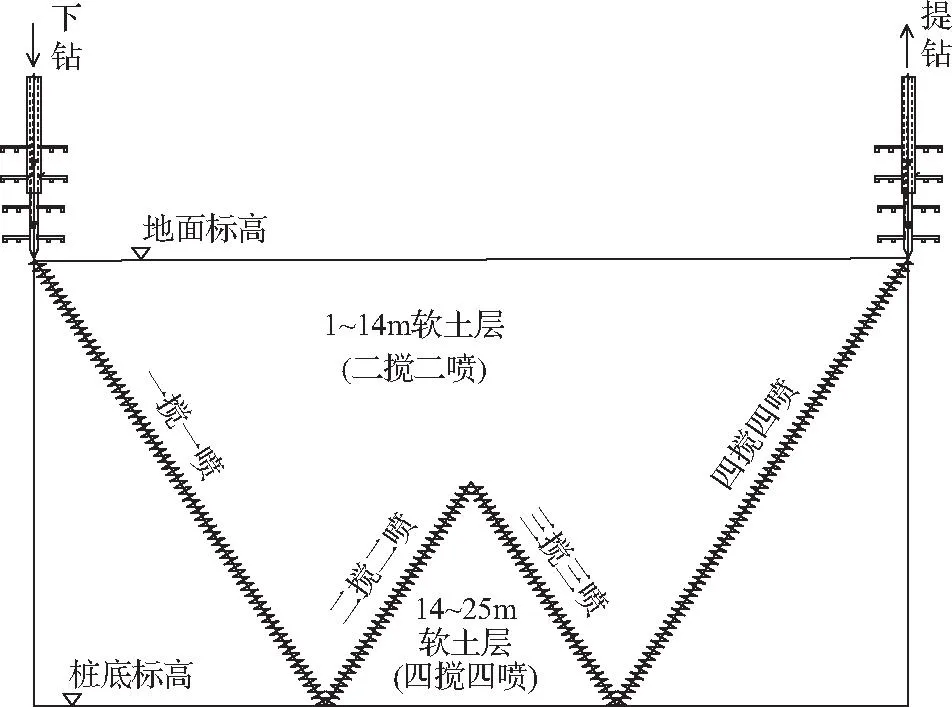

5.2.1 下钻技术控制

按湿喷工艺实施,1~14m为复杂软土,但属于浅层软土,水土压力偏小,按“二搅二喷”工艺控制,搅拌频率24次;14~25m为超深层软土,含有复杂软土,且水土压力大,按“四搅四喷”工艺控制(见图4),搅拌频率48次。

图4 “W”搅拌工艺分析

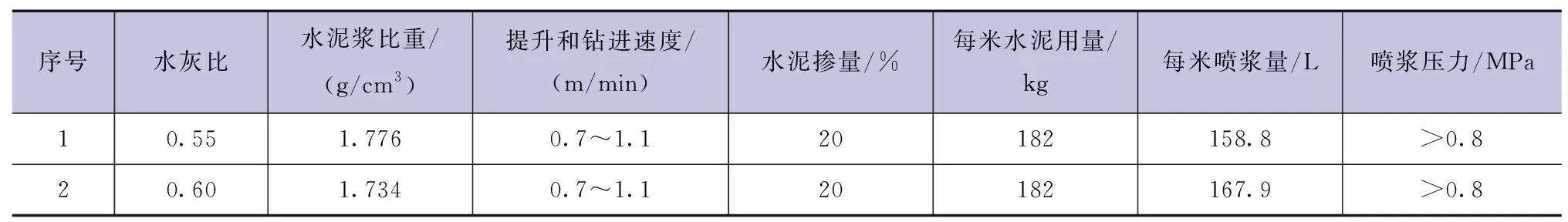

根据不同的软土含水量进行水泥掺量配合比设计,确保桩基芯样的完整性和强度。具体操作如下:开动灰浆泵,灰浆从喷嘴喷出时启动桩机向下旋转钻进搅拌。水泥搅拌桩机就位后开始钻进并喷浆,按照表3确定的参数进行施工,确保每延米水泥浆用量和水泥浆总用量。可适当调节提升和钻进速度,过程中要随时观测深层监测仪的记录数据,以便动态调整。要定期检查搅拌翼片的直径大小,当直径磨损量大于10mm时,必须更换翼片。钻进喷浆成桩到设计桩长或层位后,原地喷浆0.5min,再反转匀速提升,深度误差不得超过5cm。下沉钻头钻进时,应根据土质软硬,选择合适的挡位,并时刻注意电流的变化及时换挡。

表3 搅拌桩施工参数值

5.2.2 提钻技术控制

当搅拌钻头抵达设计深度时,应将搅拌头反转,同时喷浆提升搅拌。要严格控制搅拌速度,喷浆、搅拌、提升三项同步实施,将水泥浆充分与土体拌和均匀。钻进速度和提升速度参照表3进行控制,在试桩过程中应认真做好记录,钻头提升至设计顶标高以上50cm后,停止喷浆。

5.3 监测技术分析

采用深层监测仪对水泥用量进行全过程监测,分别采集成桩时间、内外钻杆电流、倾斜度、用灰量、压力、深度、提升速度、成桩曲线分析报告等相关信息,最终自动生成数据。深层监测仪精准监测每延米水泥用量,在试验过程中,对地下特殊软土地段精准监测水泥用量,在成桩后,不仅对各截面的喷浆量与对应位置芯样(见图5)的完整性和抗压强度进行对比分析,还应结合软土地质特性进行综合分析,形成科学性的技术指标参数,为后期提供指导性施工技术。

图5 DGN-28设备施工芯样(25m)

6 总 结

随着搅拌桩的深度逐渐增加,施工技术难度不断加大。通过先进的搅拌设备和创新工艺,在复杂软土地质条件下完成了超深搅拌桩成桩试验,攻克了诸多技术难点,得出如下结论:PH-5D型极限加固深度25m,在复杂软土下,现场试验最大加固深度分别为干法18m、湿法20m;在普通软土下,湿法工艺最大加固深度可达22m。DGN-28型极限加固深度28m,现场试验最大加固深度分别为干法26m、湿法27m。

DGN-28型设备,存在占地面积大、施工条件受限等问题。在未来陆地搅拌设备创新过程中,搅拌设备应充分考虑施工条件及加固深度和直径参数,为实际施工解决技术难题。