大规模地下储氢用压缩机现状与发展趋势

肖 强,张 乐,张建军,钟曾根,曾 胜,王玲子

(1.中国石油集团济柴动力有限公司 成都压缩机分公司,成都 610100;2.中国石油集团 长庆油田分公司第三采气厂,内蒙古鄂尔多斯 017300;3. 西安交通大学 能源与动力工程学院,西安 710049)

0 引言

随着人类社会的快速发展,对能源的需求也逐渐增大,这导致了化石能源的消耗和二氧化碳排放量的进一步上升,因此人们需要寻找更加环保清洁、安全高效的新能源来代替传统化石能源体系[1]。氢是一种来源广泛、污染小的二次能源载体,能够方便且高效地转化为电能与热能,应用广泛[2]。作为氢能“制”与“用”之间的桥梁,科学合理的储运技术是高效发展氢能产业的重要前提条件。目前常用的氢气储存方式主要有4 种[3]:地上高压气态储氢、低温液态储氢、固态储氢以及地下储氢。

作为能量载体,氢气的密度较低,常温常压(25 ℃,0.1 MPa)下仅为0.089 kg/m3,因此通常将氢气压缩到较高的压力再进行存储[4]。为了满足高峰时期的消费需求,氢气的储存需要达到GWh 至TWh 的规模[5],如此大规模的氢气存储严重超出了地表可储存设施的范围。地表以下具有巨大的可利用空间,并且不影响人类的地上活动,可通过构造/地层、残余/毛细力、矿物和溶解圈闭或吸附捕集等气体固定机制,实现G-TWh级规模氢气的存储,从而获得更高的能量密度,因此地下储氢具有储量大、成本低、密封好等优点[6]。常用的储气地质构造有盐穴、含水层、枯竭的油气田和煤层等[7],如图1 所示。

图1 采用地下储氢的能源系统方案Fig.1 Energy system scheme of underground hydrogen storage

利用盐穴等地下构造作为储气空间时,氢气的存储压力约为20 MPa[8],而上游电解水制氢所得的氢气压力通常为0.4~2.0 MPa[9],因此大规模氢气存储过程中氢气压缩机是不可或缺的关键设备。通常,在地下储气工程中,压缩机占据工程项目中最主要的设备成本[10],因此氢气压缩机的效率影响着整个储氢系统的能量利用效率,要想构建高效环保的地下储氢系统,必须研发或选取具有更高综合性能的氢气压缩机。

本文首先介绍了氢气压缩机的主要类型,其次针对大规模地下储氢过程中氢气压缩的需求,指出了往复与离心是较为适用的2 种压缩机形式,然后从设计与配置、容量与压比、润滑特性、排气温度限制、安全与泄漏等方面,进一步对2 种压缩机进行了对比,最后分析了这2 种大型氢气压缩机所面临的问题及挑战。

1 大规模地下储氢压缩机概述

氢气的压缩方式多种多样,根据不同的场景有不同的压缩类型,各种氢气压缩机的特点以及优缺点见表1[11-12]。其中,往复、隔膜等容积式压缩机更适用于氢气压缩,其工作原理是通过活塞往复运动或膜片交替变形来减少氢气的容积,使气态氢气被压缩到更小的空间中,这样氢气分子之间与壁面的碰撞概率就会增加,从而产生更高的气体压力[13]。容积式压缩机中,隔膜压缩机和往复压缩机在氢气压缩领域得到了最广泛的利用,且适用于大流量的应用场景。

表1 不同氢气压缩机对比Tab.1 Comparison of different hydrogen compressors

地下储气库的特点之一在于其不断变化的吸气压力和排气压力,尤其是在实现调峰或利用可再生能源等不稳定的发电方式时,其容积流量具有高度不稳定性[14],这对氢气压缩机的变流量适应性提出了较高的要求。根据电解水制氢研究结论,百兆瓦时规模氢气产量可以归类为大规模储能,在这种情况下,一个大型制氢装置在标准条件下的输出流量约为200 000 Nm3/h,也即大规模储氢流量在200 000 Nm3/h 以上[8],因此,需要大流量压缩机实现大规模氢气增压存储。目前国际上已有的4 座地下储氢,其压力范围为4.5~20.0 MPa,储气量约为210 000~906 000 m3[15]。因此,从气体压力及流量等方面考量,往复压缩机与离心压缩机是目前较为可行的能实现大流量气体压缩的压缩机,机型均较为成熟,且在过程工业中应用广泛[16],本文将对这2 种压缩机应用于大规模氢气压缩时的特点进行比较。

2 往复压缩机与离心压缩机压缩氢气特性对比

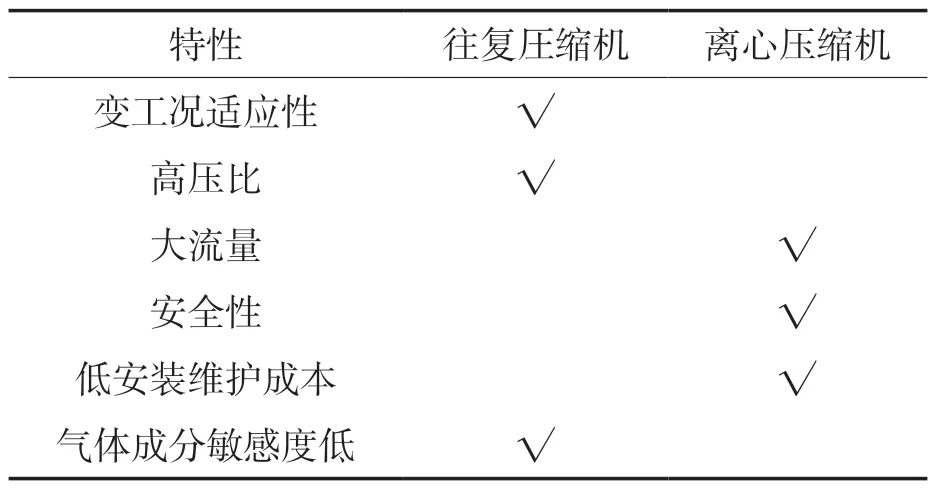

从宏观角度比较,往复压缩机与离心压缩机的不同特点见表2。本文将从设计与配置方式、容量和压比、润滑特性、排气温度限制、安全与泄漏等方面进一步对比往复压缩机与离心压缩机的不同特点。

表2 离心和往复压缩机特点对比Tab.2 Comparison of characteristics of centrifugal and reciprocating compressors

2.1 设计与配置

往复压缩机压缩过程中单级压比有限,因此须采用多级压缩才能达到高压比。十字头的压缩机在压缩、密封和润滑方面比无十字头压缩机有更大的优势,立式和角度式的机型则可以较好地节省空间,主要用于300 kW 以下的小型应用场合,而带中间冷却的多级双作用多路卧式压缩机则多用于大型应用场合。

离心压缩机的叶轮与蜗壳间隙及扩压器等均可根据不同的应用场景进行优化设计[17-18],其在压缩氢气时结构上可相应性改善的有:用于高压或小分子量气体压缩的直筒机壳通常采用双层夹套结构,能有效减小泄漏,并有利于氢气的富集;在低入口压力与大体积流量的场合通常使用双流道结构;从便于维护的角度,轴向可拆分结构更具优势,可在不干扰工艺管道的情况下拆卸上半缸以进行维护,而径向可拆分结构则需要从压缩机非驱动端拆卸压缩机内部组件,且需要足够的维护空间。根据API 617 标准,当壳体内氢气分压超过1.4 MPa 时,应使用径向可拆分壳体。除单级整体齿轮传动高速压缩机外,其他类型的离心压缩机大多采用卧式布置[8]。

2.2 流量和压力比

流量和压比是压缩机选择过程中重要的评价指标,如果体积流量和排气压力都满足需要,还需对压缩机的类型进行比较。往复压缩机和离心压缩机适用的流量与压比如图2 所示。可以看出,离心压缩机适用于大流量的场合,而往复压缩机适用于小流量的应用场合。

图2 往复与离心压缩机压比与流量的适用范围Fig.2 Application range of pressure ratio and flowrate of reciprocating and centrifugal compressors

往复压缩机的最小和最大流量取决于气缸中活塞的尺寸和运行速度,最大单级压比主要受限于排气温度和活塞杆综合载荷,给定压力下杆载荷随着进口压力增加而增加。通常,单级压比在4.5~5.0 之间;进口压力高于7 MPa 时,单级压比在2.0~2.5 之间[19]。

离心压缩机的最小和最大流量则取决于阻塞和喘振现象的限制,气体压力的上升主要依赖于叶轮对其的加速以及在扩散器中的减速过程。单个压缩腔中所得的压差取决于叶轮的速度和气体的密度,而氢气的密度很小,因此压缩氢气时单段压比在1.05~1.20 之间[20],若想实现较高的排出压力,离心压缩机的叶轮转速必须提高,或者增加额外的压缩机级,由于最大允许轴长可能无法提供足够空间来容纳所需数量的级,因此需要提高叶轮的运行速度,并且需配备中间冷却器,这些都会使得离心压缩机变得昂贵和复杂。因此,相对而言,往复压缩机具有更加灵活的流量调节机制和更高的单级压力比。

2.3 润滑限制

无论是往复还是离心氢气压缩机,如何实现合理的润滑都是一项有难度的挑战,其原因在于大部分矿物润滑油的本质是碳氢化合物,与氢气接触易发生化学反应,降低氢气的纯净度和压缩效率。

目前,通常采用无油往复压缩机[8,11]和离心压缩机作为氢气压缩设备。对于无油往复压缩机,活塞环承受的载荷不均匀,自润滑材料不耐磨,使得活塞环需频繁更换[21],且其最高排气压力仅能达到20 MPa,要想实现更高压力的压缩仍然存在挑战。WANG 等[22]在2010 年开展了对高压无油往复氢气压缩机密封性能和气阀可靠性的研究。通过模拟和测量压缩过程中活塞环压力分布,指出提高第一活塞环切割尺寸有利于提高压缩机的可靠性。

离心压缩机通常本身为无油压缩机,对于低压比小流量的离心氢气压缩机,压缩过程中可采用箔片轴承以改善其在高速运行下的工作效率。HESHMAT 等[23]在2013 年通过准三维无黏内部流动分析和计算流体动力学分析,提出了1 种完全无油且高速高效的离心氢气压缩机的概念设计,其采用第四代动压箔片轴承和密封,驱动器可达到12 MW,运行速度达到56 000 r/min,叶尖速度为600 m/s,流量为20 833 kg/h。其中,采用氢气作为箔片轴承的润滑剂,不但达到了完全无油的工作环境,消除了辅助供应和清除系统,还显著降低了功率损耗。适用于大规模氢气压缩的高压比、大流量的离心压缩机通常采用有油润滑的滑动轴承。

2.4 排气温度限制

对于往复压缩机,过高的排气温度会损害密封、润滑和气阀组件。根据API 618 的要求,在富氢环境中压缩机最高排气温度不应超过135 ℃,目前一般会将往复氢气压缩机的排气温度控制在120 ℃以下[24]。

离心压缩机的最高排气温度取决于其结构设计,其最高排气温度一般保持在200~230 ℃[25],如果提高最高排气温度,需要对压缩机的中心支撑隔膜、密封设计和O 形环进行针对性的优化。

2.5 安全与泄漏

由于氢分子独特的物理化学性质,相比于空气和天然气,氢气在压缩过程中更容易产生泄漏现象。如果压缩机的工作环境是不易通风的室内,泄漏的氢气会迅速上升并聚集在天花板处,可能会造成爆炸、窒息和低温灼伤。

在往复压缩机中,需要填料堵塞住气体通过气缸端盖与曲柄后并穿过连杆的泄漏。填料可以由几个环组成,其中通常包括一个空套环,该环提供了一个空间,可以将气体或液体注入该空间以辅助密封。除了密封作用外,该距离也是一个可分离的外壳,其连通气缸和机体框架,有助于收集和控制填料泄漏。在这种情况下,泄漏可以指向明火或其他泄漏处置点。

离心压缩机大多采用干气密封,以防止轴泄漏。针对氢气压缩机的密封问题,目前国内外已开展了多项关于O 形圈,以及间隙密封形式的研究[8,26]。对于所有氢气压缩机,建议使用防漏组件。对于那些安装在密闭空间的,需要传感器来测量环境中的氢浓度。

综合以上的分析,可知在进行氢气压缩时,离心与往复压缩机各有利弊。总体来讲,由于往复压缩机固有的容积式压缩的特点,使得气体分子量对压缩效率的影响较小,从而相比离心压缩机,往复压缩机可以通过更少的压缩级数来实现整体更高的压比。如同样实现4 倍压比时,离心压缩机通常需要6 级,而往复压缩机只需要2 级即可实现。

WITKOWSKI 等[27]在2017 年针对质量流量为720~10 080 kg/h 的氢气压缩过程,给出了几种不同往复压缩机和离心压缩机的压缩方案,分别为:在720~1 800 kg/h 较低流量时,采用3 级往复压缩机;在3 600~7 200 kg/h 中等流量下,可使用2 段多级离心压缩机串联2 级往复压缩机的压缩方案。同时,在10 080 kg/h 的高流量下,WITKOWSKI 提出了一种8 级整体齿轮式离心压缩机,其叶尖速度接近600 m/s。

3 大型氢气压缩机所面临的问题及挑战

压缩机的气缸通常由金属材料制成,有铸铁、球墨铸铁、铸钢和锻钢等[28],而氢气会对金属材料造成腐蚀,因此压缩氢气过程中机体发生的脆性现象是氢气压缩机中的共性问题[29]。一方面,研发并选用具有良好力学性能,同时能抗氢腐蚀的材料十分关键;另一方面,可在气缸内壁面覆盖可拆卸的内衬并施加涂层,可拆卸的内衬在降低后续维护成本的同时,也有利于根据应用场景调节气缸内径,能大大拓宽其应用范围[30]。

氢气的长距离管道运输所需要的输送压力与天然气类似,但由于氢气密度和分子量远小于天然气,使得压缩机的密封性面临巨大的挑战,从而用于压缩天然气的往复圧缩机与离心压缩机难以直接用于氢气压缩。

往复与离心压缩机在压缩氢气过程中,因其各自的结构特点而面临不同的问题及挑战,下面分别进行具体的论述。

3.1 往复压缩机问题与挑战

往复压缩机尤其是无油压缩机,通常用于中等流量且储存压力高于3 MPa 的氢气压缩[31]。往复圧缩机尤其适用于中等流量的高压压缩,所需的功耗可高达11.2 MW,由此产生的氢气流量高达890 kg/h,排放压力为25 MPa[32]。

往复压缩机的流量由其气缸尺寸和单位时间内的循环次数决定,应用于高压比大流量的大规模地下储氢场景时,单台往复压缩机运动部件增多,内部零件的尺寸也随之增大。多个运动部件的存在增加了压缩机设计制造的复杂性和日常维护的难度,令使用成本显著上升,并且由于固体活塞的运动,使得压缩过程中缺乏内部冷却的可能性,增大了热管理的难度[33]。运动部件尺寸增加时,运动部件的质量亦增大,故压缩机工作时的惯性力显著提高。为了限制惯性力提高对压缩机机械应力的负面影响,降低活塞速度是十分有效的方法,但无疑会导致往复压缩机流量的降低。为解决该问题,已有设计采用非金属材料制造密封环和气阀、使用碳化钨涂层改善活塞杆性能等。

往复圧缩机中,因为气阀的周期性吸排气,使得压缩腔及管路内的压力产生脉动,并进一步引起振动而严重影响压缩机的可靠性[34]。因此采用往复圧缩机时需要对压缩机气流脉动与管道振动进行分析与控制,目前现场常用增加孔板等方式减小脉动,同时还需对压缩机实施连续监测以预测可能发生的故障。

图3 示出几种典型大型往复氢气压缩机,Ariel 生产的大型中速往复压缩机适用于储氢场合,其排气压力可达到42 MPa,如图3(a)所示;Burckhardt Compression 生产的大型立式往复圧缩机最大压力可达到55 MPa,最大流量可达到550 kg/h,其为无油高压压缩,可以实现较高的氢气纯度,如图3(b)所示;Neuman & Esser 生产的大型往复压缩机,其压比可达到35 MPa,流量最高可达到4 800 m3/h,适用于氢气的压缩,如图3(c)所示。

图3 几种典型大型往复氢气压缩机Fig.3 Several typical large reciprocating hydrogen compressors

如何平衡往复氢气压缩机的可靠性与经济性也是值得思考的问题。降低每级工作温度和级间压比能有效提高压缩机的可靠性,比如可以将两级压缩转变为三级压缩,此时压缩机可靠性得到了提高,但代价是增大了20%~30%的资金成本[27]。

3.2 离心压缩机问题与挑战

离心压缩机广泛应用于天然气运输领域,理论上,适用于大流量、低压比的离心压缩机也能用于氢气的压缩和运输。但氢气分子质量小,因此离心压缩机压缩氢气时,需要采用更多的压缩级数,这大大增加了离心压缩机压缩氢气的难度和成本[35]。

与往复氢气压缩机类似,改进离心氢气压缩机必须考虑到氢气的特殊性质,由于氢气的密度较小,氢气在压缩过程中泄漏到进气入口的趋势更加明显,这无疑降低了离心压缩机的压缩效率。氢气的小气体分子质量要求离心氢气压缩机的转速至少高出离心天然气压缩机的3 倍。伴随着转速的急剧增大,以及对排气纯度的较高要求,研究人员需要从密封设计、抗污染、振动、零件材料和转子动力学等多方面入手,全方位对离心压缩机进行优化升级。

离心压缩机通常有前掠、后掠以及直叶片3种叶片形式,使用前掠型叶片时,压比相对较高,但是由于流动过程中会形成涡,因此压缩过程的不稳定性增加,较少应用于小分子量气体的压缩场合;采用后掠型叶片时,离心压缩机的效率较高,但是压缩过程中的压比较小,若要达到同样的压比,其叶尖速度会显著提高,因此对叶片材料性能提出较高要求或需对叶片进行涂层处理[28];直叶片形式的压缩机则是兼具前掠与后掠型叶片压缩机两者的特点,其能达到的压比也介于前掠叶片与后掠叶片压缩机之间。应用于氢气压缩时,可通过采用直叶片以及叶片密布的方式来提升压比。然而,要想实现较高的排气压力,离心压缩机的轴封及蜗壳的承压能力也面临挑战。图4 示出了Howden 生产的大型离心氢气压缩机的结构形式。

图4 典型大型离心氢气压缩机Fig.4 Several typical large centrifuge hydrogen compressors

SCHUSTER 等[36]在2020 年通过热力学分析和三维CFD 计算,对离心压缩机在管道中输送氢气进行了深入研究。研究表明,相比于运输甲烷,离心氢气压缩机的旋转速度需要增加2.8 倍,更高的周向速度也对制造压缩机的材料提出了更严格的要求,比如采用纤维增强材料进行零件的制造加工。TIAINEN 等[37]在2022 年采用一维方法设计出了3 种不同出口叶片角度的离心压缩机,试图找到减小叶尖转速以降低机械应力的方法。研究表明在效率相同的情况下,采用-15°的前掠型叶轮可以使叶尖速度降低5%。HONG 等[38]在2022 年分析了离心压缩机复杂通道内的三维涡流结构,分别研究了设计流量和低流量时复杂三维涡行为,并提出了4 种叶轮的优化方案,有效减薄了回流区域且减小了熵升幅度,提高了压升幅度和绝热效率。Concepts NREC(CN)[39]在2015 年研制出了当时最大规模的离心氢气压缩机,重点对轴密封、流体动力轴承、级间冷却器、驱动器和变速箱进行了优化,采用当时最先进的材料进行制造与加工,每级压比可达1.26:1,其叶尖速度可达到701 m/s,流量可达4 536 kg/h,功率为1 100 kW。

4 结论与建议

进行大规模的氢气储存有利于缓解可再生能源发电伴随的间断性、季节性以及空间限制等问题,进一步推动我国氢能经济的建设,早日实现“双碳”目标。对比其他储氢方式,地下盐穴储氢具有储量大、储存周期长、密封性好、成本低等优点[1]。

压缩机作为大规模地下储氢项目中的核心设备,其结构形式及能效特性直接关系着系统整体的经济性。对于地下大规模储氢,较适用的压缩机类型是离心压缩机和往复压缩机,其有望实现大流量、高压比的氢气压缩。

当离心压缩机和往复压缩机实际应用于氢气压缩时,均需加强氢泄漏和氢腐蚀的防范。其中往复压缩机的维护成本较高,并且需克服机组振动与气流脉动的影响;离心压缩机压缩氢气时,级数较多,机体结构庞大,成本较高。由于2 种压缩机分别单独使用时各有优劣,因此可考虑采用将两种压缩机联合使用的方式,即先用离心压缩机吸入大量氢气并提供一定压比后再利用往复压缩机压缩至目标储气压力,在此过程中,需关注氢泄漏防范、耦合机组控制系统和变工况运行等关键问题。