基于深度学习的电子元器件快速检测系统设计

王瑶,李哪

(陕西恒太电子科技有限公司,陕西西安,710100)

0 引言

在现代工业和科技领域,电子元器件扮演着至关重要的角色,从通信设备到嵌入式系统,几乎每个领域都离不开它们的支持[1]。然而,电子元器件在制造和组装过程中难免会受到各种因素的影响,从而导致潜在的缺陷问题。传统监测电子元器件的缺陷主要依赖于人工目视检查和手动测量。这种方法不仅耗时且昂贵,还容易受到人为主观判断和疲劳影响,从而限制了检测的准确性和效率。近年来,深度学习技术以其在图像处理和模式识别领域的卓越表现引起了广泛关注。其中深度卷积神经网络(CNN)等模型在图像识别方面取得了令人瞩目的成就,不仅在自然图像识别中表现出色,也在医疗影像、工业质检等领域取得了突破。这些技术的兴起为电子元器件的自动化检测提供了新的可能性。本文设计了一个基于深度学习的电子元器件快速检测系统,旨在提高检测的效率和准确性。文章将全面展示基于深度学习的电子元器件快速检测系统在提高制造质量和检测效率方面的潜力,并探讨其未来发展的可能性。

1 基于深度学习的电子元器件快速检测系统总框架设计

基于深度学习的电子元器件快速检测系统总框架设计如图1 所示。

图1 系统总框架图

基于深度学习的电子元器件快速检测系统下的硬件结构包括,图像传感器,其选用MV 彩色CCD 工业相机具备600 万像素,成像元件,其选用物方远心工业镜头,以及光源采用高密度LED 阵列背光源,还有监测平台。软件部分包括数据集构建与预处理、深度学习模型集成与部署、实时元器件检测、用户反馈与交互四个模块,首先系统收集元器件信息进行预处理后送入深度学习模型集成与部署模块进行数据处理,然后,将预处理后的图像数据输入预先训练好的深度学习模型,经过模型的前向传播,获取图像中是否存在缺陷的预测结果,继续将预测结果传递给实时元器件检测模块以及用户反馈与交互模块,其根据深度学习模型的预测结果,对电子元器件进行实时的缺陷检测。如检测到缺陷在图像上标记出缺陷的位置和类型,最后将结果传递给用户反馈与交互模块,其模块根据用户的反馈,对模型进行优化。通过这样的模块连接,整个系统能够实现从数据采集到检测结果展示的全过程。

2 软件设计

■2.1 数据集构建与预处理模块

数据集构建与预处理模块数据集构建与预处理模块充当着数据准备和优化的关键环节[2]。这一模块不仅为深度学习模型的训练提供了必要的数据基础,还通过多种技术手段,确保输入数据的质量、多样性和适用性,从而为系统的性能和可靠性奠定了坚实的基础。具体数据集构建与预处理流程如图2 所示。

图2 数据集构建与预处理流程图

如图2 所示,数据集构建与预处理模块负责为整个构建流程准备适合深度学习模型的训练数据。在数据集构建阶段,该模块首先从工厂生产线、实验室测试等多个数据源获取电子元器件图像数据,数据多样性的来源确保了数据集的代表性和覆盖面。其中,所采集的数据中含有正常和有缺陷的元器件图像,以便模型能够学习识别缺陷。为了训练深度学习模型,每个元器件图像都需要准确地标注,电子元器件缺陷的类型和位置。而数据标注通常由人工或半自动化工具完成,确保每个图像都有相应的标签信息,使模型能够学习识别不同类型的缺陷。在数据预处理阶段,图像通常会被调整为一致的尺寸,以满足模型的输入要求。例如,将图像大小调整为常见的尺寸,如224×224 像素。此外,根据元器件的实际情况,可以裁剪图像以去除多余的背景,集中学习元器件的特征。

为了增加数据集的多样性,数据增强技术需对图像进行旋转、翻转、亮度调整等操作,生成更多变化的数据样本,数据的增强有助于模型更好地泛化到不同的场景和条件。此外,稳定模型训练采用像素值缩放、均值方差归一化等标准化技术,保障数据的统一分布,避免模型受到数据范围的影响。总之,数据集构建与预处理模块构建了高质量、多样性强的训练数据集,为深度学习模型提供了可靠的数据基础。这些数据将用于训练模型,使其能够准确地识别电子元器件的缺陷,从而在实际应用中提高质量控制和生产效率。

■2.2 深度学习模型集成与部署模块

深度学习模型集成与部署模块负责将预训练的深度学习模型整合并部署到系统中,以实现对电子元器件图像的快速检测和缺陷识别[3]。以下是深度学习模型集成与部署的具体步骤:

(1)选择适当模型架构:根据任务需求,选择合适的深度学习模型架构,如卷积神经网络(CNN),模型的架构应能够有效地捕捉电子元器件的特征和缺陷模式。在卷积神经网络(CNN)中[4]。前向传播计算如公式(1)所示。

式中,zl表示第L 层的加权输入,a(l-1)代表第(L-1)层的激活输出,W(l)代表权重矩阵,b(l)代表偏置向量,a(l)表示网络的第L 层的激活输出。σ表示激活函数。

(2)模型调优:模型微调可以使用梯度下降等优化算法,在优化算法中,梯度下降用于更新模型参数以最小化损失函数。参数更新的计算如公式(2)所示。

式中,θ表示参数,α 表示学习率,J( )θ表示损失函数,∇表示损失函数关于参数的梯度。

(3)推理引擎选择:选择TensorFlow Serving 推理引擎,在推理阶段,模型优化是必要的。其中,量化是一种常见的优化方法,其通过将模型参数从浮点数转换为定点数或低精度浮点数来减少内存占用和计算开销[5]。量化计算如公式(3)所示。

式中W 表示原始权重,S 表示量化比例因子,这可以减少内存占用和计算开销,适用于推理阶段。式(3)表示在不明显影响模型性能的前提下可减少模型的存储需求和计算成本。通过选择适当的推理引擎和应用模型优化技术,可以在保持模型性能的同时提高推理效率,使深度学习模型适用于实际的电子元器件缺陷检测系统。

■2.3 实时元器件检测模块

实时元器件检测模块在实时生产环境中对电子元器件图像进行实时检测和监测,以捕获潜在的缺陷、异常或问题[6]。通过高效的数据处理、模型推理和结果过滤,快速响应并识别出元器件的质量问题。具体实时元器件检测流程如图3 所示。

图3 实时元器件检测流程图

由图3 可得,该模块将实时获取到的元器件数据通过高速的数据预处理,将图像快速调整尺寸、转换格式,在模型推理阶段通过短时间内完成对元器件的高速推理,实现实时性需求。随后通过结果过滤该模块以高效方式清除低置信度元器件的检测结果,保留高可信度元器件的输出,维持实时性能。最后,模块的循环执行进行不间断的实时监测,持续获取新图像数据,经历预处理、模型推理、结果过滤等步骤,确保元器件状态的持续监测。

■2.4 用户反馈与交互模块

用户反馈与交互模块是与操作人员之间实现有效沟通和互动的关键组成部分[7]。该模块旨在收集用户的反馈、需求和决策,并向操作人员提供实时信息,以便其能更好地管理生产过程。以下是用户反馈与交互模块的具体部分:

(1)图形界面设计:使用图形设计工具和库,如HTML/CSS 可创建直观易用的用户界面,呈现实时检测结果和图像标注。

(2)数据可视化建设:利用数据可视化库,如Matplotlib 可将检测结果以图表、图像标注等形式直观地展示给操作人员。

(3)用户反馈收集技术:集成反馈表单、意见收集库,如Google Forms 可直接收集操作人员的问题、建议和意见。

(4)实时互动技术:使用交互式界面库,如Angular能够实现操作人员与系统的实时互动,例如手动确认、参数调整等。

(5)数据分析与报告技术:整合数据分析工具,如Tableau可将生产过程的趋势和统计数据转化为可视化报告。

综合运用以上技术,用户反馈与交互模块能够构建出与操作人员之间高效沟通的界面,使其能够直观地理解元器件的检测结果并提供反馈,作出实时决策。

3 测试实验

■3.1 实验准备

为保障基于深度学习的电子元器件快速检测系统运行的稳定性与可靠性,通过模拟实验测试系统的性能。实验测试需准备Intel Core i7 系列多核心、高性能的处理器,支持32GB 以上的内存运行,具备512GB SSD 大容量的固态硬盘;以及Logitech C920 HD Pro Webcam 传感器设备、Quadro 系列的GPU 加速卡以及4K 分辨率的显示器等硬件设备,确保其配置足够支持实验的顺利进行。

■3.2 实验结果

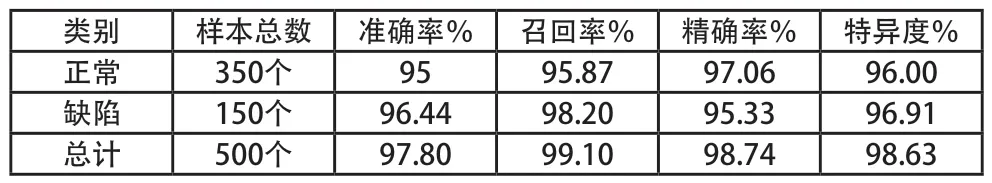

结合以上采集的数据对基于深度学习的电子元器件快速检测系统进行分析,并生成详细的实验报告,实现对该平台的运行效率、稳定性的评估。实验数据如表1 所示。

表1 实验数据结果

由表1 实验数据可知,实验数据中包括了正常和缺陷两个类别的样本,包括350 个正常样本和150 个缺陷样本,共计500 个样本。在总样本中,系统的准确率达到了97.80%,这表示系统在元器件整体上的分类正确率较高。其中召回率衡量模型对正样本的识别能力,对于正常和缺陷类别分别达到了95.87%和98.20%,同时精确率衡量模型预测正样本的准确性与元器件缺陷类别分别达到了97.06%和95.33%。这表示系统在预测为正样本时能够保持较高的准确性。此外,分数综合考虑了精确率和召回率,对于正常和缺陷类别分别达到了97.63%和96.92%。最后特异度衡量模型对负样本的识别能力,对于正常和缺陷类别分别达到了96.00%和96.91%。这表示系统能够较好地将负样本正确分类。结合上述数据该检测系统的准确率、召回率、精确率和特异度都达到较高水平,这表明系统在识别正常和缺陷元器件方面都具有很好的性能。

4 总结

基于深度学习下对电子元器件快速检测系统的研究,本文深入探讨了在深度学习下电子元器件快速检测系统的设计与实验,旨在实现对电子元器件的高效、准确的检测和监测。文章通过数据集构建与预处理、深度学习模型集成与部署、实时元器件检测以及用户反馈与交互四个模块,建立了一个完整的元器件检测流程,使系统能够在实际生产环境中快速、准确地检测元器件的缺陷和异常情况。然而,系统还有进一步的发展和优化空间,期望该系统在未来工作时能包含更多的数据集、模型的优化以及强化其在实际应用场景中的性能测试,以进一步提升系统的可靠性和效率。