提高检测效率导向下自动化测试技术在电子元器件测试中的应用

李明飞,杨晓茹

(陕西恒太电子科技有限公司,陕西西安,710100)

0 引言

在电子制造领域,元器件的质量和可靠性对于提升产品性能和品质至关重要。随着电子元器件不断演化和发展,检测和验证这些元器件的工作变得愈发复杂和关键。在这一背景下,各种自动化测试技术随之出现,AOI 技术就是利用高分辨率摄像头和图像分析软件来检查电子元件和电路板上的制造缺陷、焊接问题、组装错误等,从而能够对设备、物体或信息进行自动检测和控制,以提高生产效率、降低人工成本和质量控制难度。该技术应用范围广泛,包括制造业、交通运输、石油化工、环保等领域[1]。本文旨在探讨自动化测试技术在电子元器件测试中的应用,从系统的总体设计和软件设计方面详细介绍了自动化检测系统的设计方案,并通过实验证明了自动化检测技术的实际效果和潜在优势,从而验证了该系统的有效性和可行性,突显其在提高检测效率方面的重要作用。

1 自动化检测系统的总体设计

本文利用AOI 检测技术设计的自动化检测平台的总体框架如图1 所示。

图1 检测平台总体框架图

由图1 可知,该检测系统由硬件平台和软件平台组成。硬件平台主要包括三个单元:运动控制单元、光照单元和相机采集单元。其中,运动控制单元由多个组件组成,包括步进电机、工装平台、驱动电机以及传感器,这些组件协同工作,以确保检测装置的精确移动和定位,为后续的图像采集提供准确的位置信息。相机采集单元捕捉图像的关键组成部分,其由以CMOS 传感器,型号为MV-CA050-10GC 的工业相机以及镜头组成,这有助于系统捕捉并传输待检测物体的详细信息,并在各种光照条件下获得清晰、高分辨率的图像。光照单元选择LED 阵列的穹顶光源,以提供均匀的照明,最大程度减少光照变化对检测结果的影响,确保图像的质量和准确性。软件平台是检测系统的智能核心,由多个模块组成,包括图像采集模块、图像预处理模块、图像定位模块和PCB 缺陷检测与显示。这些模块集成在一起,以处理和分析从硬件平台获取的图像数据,检测目标对象上的潜在缺陷,并在计算机屏幕上显示检测结果。

2 软件设计

■2.1 图像采集

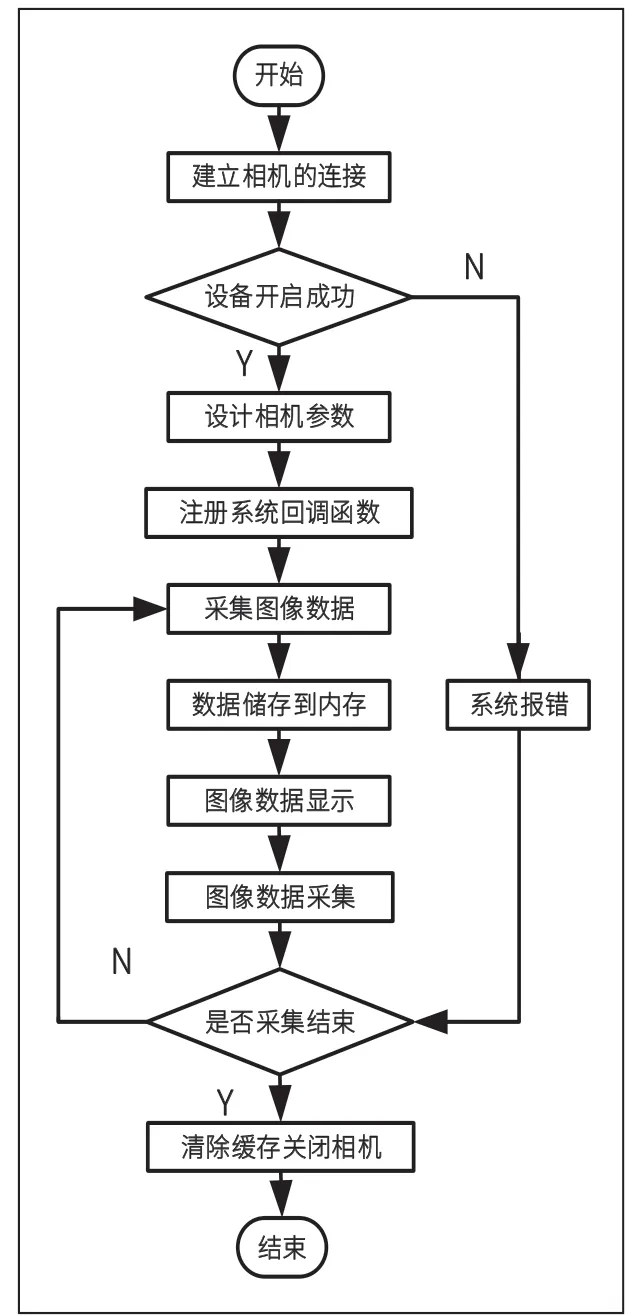

自动化检测系统的图像采集模块负责获取待处理的物体图像,并为后续的图像处理和分析步骤提供基础。以下是图像采集的具体步骤,如图2 所示。

图2 图像采集流程图

首先将相机与计算机系统建立连接,开启设备。然后进行相机参数设置,相机的具体参数如表1 所示。

表1 镜头参数表

分辨率越高得到的图片中像素数目越多,因此,为得到清晰的成像,相机的分辨率设置为4096×3072。同时,为提高数据的传播效率,选用CoaXPress 接口。焦距的计算公式如(1)式所示。

F为焦距,h为相机靶面边长,H为拍摄视野范围边长,D为所需工作距离。靶面尺寸为3/4 英寸,靶面边长为8.5mm×6.3mm,工作距离为735mm,拍摄视野边长为255mm×215mm,通过公式计算得到镜头最佳焦距为25mm,视场角为23.5°×18.8°×14.2°。然后,将利用计算机编程定义的回调函数输入系统中,触发图像采集设置,并将LED 穹顶光源放于待测电子元器件的正上方,距离约为40cm,并用脉冲宽度调制的方法调制LED 的亮度,其计算公式如式(2)所示。

其中,l表示LED 的亮度,l表示LED 在100%占空比时的最大亮度,a表示占空比。并将工业相机放于光源的正上方,距离约为0.25m,以确保在采集图像时能够获得清晰的图像。通过调节设定的工业相机的焦距和光圈采集图像。当图像数据准备好后,调用回调函数。在回调函数内部,将获取的图像数据存储到适当的数据结构中,以便进行后续的分析、处理或显示。最后,使用图像处理库提供的函数将图像数据显示在图像显示窗口中,这是将采集到的数据可视化的关键步骤。这通常涉及处理图像的亮度、对比度、色彩校正和其他参数,以确保图像在显示时质量良好。由此,完成图像数据的采集工作,采集工作结束,清除缓存关闭相机,以释放资源并终止数据采集过程。

■2.2 图像预处理

在检测过程中,由于传输电子元器件,会导致图像产生运动模糊[3]。所以,采集到的图像要进行图像预处理工作,具体步骤如下。首先,为减少运算量,对采集到的红色、绿色、蓝色三个通道的RGB 彩色图像进行灰度化处理,使每个像素点的颜色用一个数值表示,其图像灰度化的公式如式(3)所示:

其中,i、j表示RGB 图像在位置(i,j) 处的蓝色通道值。公式中的0.299、0.587 和0.114 表示经验权重,它们用于将红、绿、蓝通道的值按照人眼感知的亮度贡献进行合成,以获得灰度值G(i,j) 。这些权重的选择是基于人眼对不同颜色通道的敏感度,以确保生成的灰度图像在视觉上更准确地反映原始彩色图像的亮度。其次,得到的图像中存在的噪声会降低图片质量,为削弱和避免这些噪声对后续图像的定位以及识别等带来的影响,通过小波阀值去除高频信号带的噪声信息。然后,将去噪的图像进行图像增强处理,以提高图像的对比度和清晰度。最后,再次对图像进行边缘检测,得到保留电子元器件的边界信息的图像,为后续检测缺陷提供一个良好的基础。

■2.3 图像定位

图像经过预处理后,要进行图像定位处理。电子元器件测试中,图像定位是一项重要的任务,用于自动化测试和质量控制[4]。在检测过程中,为准确确定PCB 板上各种元器件、焊点和标记的位置,需要进行图像定位,确保检测算法正确应用于目标区域,实现高效地检测和分析,以下是图像定位的具体流程。

(1)特征提取:从图像中提取出用于定位的特征,这些特征可以是元器件的边缘、角点、颜色特征等。使用图像处理技术如Canny 边缘检测算法中的梯度计算提取元器件边缘特征[2]。具体梯度计算由公式组(4)(5)所示。

式中,G M(x,y)表示梯度幅度值,G D(x,y)表示梯度方向值,Gx(x,y) 和Gy(x,y) 分别表示水平和垂直方向的梯度。

(2)特征匹配:将提取的特征与参考图像或模板进行匹配,来确定元器件在图像中的位置。根据特征点匹配中的高斯差分金字塔计算公式检测图像的关键点。具体公式如式(6)所示。

其中,DoG表示高斯差分图像,G表示高斯滤波函数,σ 表示标准差,k表示尺度参数,I(x,y) 表示原始图像。

(3)坐标计算:坐标计算是实现高精度定位的关键一步,通过匹配结果计算出元器件的精确位置坐标[5]。根据需要,进行坐标变换以适应不同坐标系统,包括从相机坐标系到工作坐标系的坐标变换,以适应不同坐标系统或机械结构。

(4)定位精度评估:使用激光测量仪、光学显微镜或机器视觉系统,来测量元器件的位置,通过与元器件实际位置或标准参考元器件的位置比较来完成对定位结果进行精度评估,确保定位误差在可接受范围内,以满足质量标准和性能要求。

(5)自动化决策:基于定位结果,对采集的数据进行误差分析,以识别任何定位误差或偏差。一旦确定了问题,系统自动决策元器件的状态,例如,元器件是否正常、是否存在缺陷或其他特定条件,并做出最终判定。

(6)反馈控制:根据决策结果,调整测试系统或生产线上的控制参数,以实现自动化反馈控制。这些步骤可以帮助提高电子元器件测试中图像定位的效率,并实现自动化测试,以确保产品质量和生产效率。不同的应用场景可能需要针对特定要求进行适当的调整和优化。

■2.4 识别缺陷

电子元器件的缺陷种类众多,严重的缺陷会造成整块电路板的失效,所以应准确识别电子元器件的缺陷并做出及时修复,其具体步骤如图3 所示。

图3 缺陷分析流程图

首先,对残差图形进行对比分析,从而有效地识别电子元器件的各种缺陷类型。当显示器对比结果为白残差,即残差值为正,说明轮廓周长或面积增加,检测出电子元器件具有短路、凸起和余铜等缺陷[6]。相反,当图像对比结果显示黑残差,即残差值为负,说明轮廓周长或面积减少,检测出电子元器件具有断路、缺损和空洞等缺陷。其次,根据黑白残差图像的特性,对电子元器件的缺陷进行分类。随后,对这些不同的缺陷类型与特征模版进行对比,以进一步分析缺陷的性质,具体来讲,白残差图像的瑕疵类型有断路、空洞、缺损、过度刻蚀,黑残差图像的瑕疵类型少孔、短路、余铜、凸起、刻蚀不足。最后,工作人员将根据电子元器件的具体缺陷类型,对电子元器件进行进一步处理和维修。

3 测试实验

■3.1 实验准备

为验证自动化检测系统在电子元器件的检测效率,通过模拟实验测试系统的性能。实验测试需准备MVCA050-10GC 的CMOS 工业相机、英特尔至强E3-1220的PC 机,具备512GBSSD 大容量的固态硬盘,以及LogitechC920HDProWebcam 传感器设备、LED 灯穹顶光源、双轴步进电机,电流为2A,持续扭矩为5Nm、ABCManufacturing XYZ-Platform 的工装平台、直流驱动电机、TMP36 传感器、R100 的电阻器(Resistor)、10μF 的电容器(Capacitor),以及10mH 的电感器(Inductor)并按上述要求在自动检测系统中输入软件程序[7]。

■3.2 实验结果

结合以上采集的数据对自动化检测系统进行分析,并生成详细的实验报告,实现对该平台的运行效率、稳定性的评估。实验数据如表2 所示。

表2 实验数据结果

由表2 实验数据可知,实验数据中包括350 个电阻器,150 个电容器,200 个电感器,检测的准确率分别在97.00%、98.05%和98.80%,说明自动化检测系统在元器件整体上的分类正确率较高,可以为生产线的品质控制提供了坚实的支持。故障率分别为98.06、98.33 以及98.74,这意味着系统能够有效地识别元器件中的缺陷,包括但不限于断路、短路、空洞等问题,说明自动化检测系统的元器件故障检测能力良好。结合上述数据,可以得出结论,表明该检测系统表明系统在识别正常和缺陷元器件方面都具有很好的性能,这对于提高生产效率、降低不合格产品的生产率以及保持产品的质量至关重要。

4 结束语

综上所述,自动化测试技术的应用为电子元器件测试带来了全新的可能性,改变了传统测试方法的诸多局限性。本文首先构建了自动化检测平台总体架构,其次详细介绍了自动化检测系统软件平台的设计,强调了其在数据处理、图形采集和分析、结果呈现等方面的重要性。最后利用实验数据充分展示了该自动化检测系统的合理性和可行性。相信在不久的将来,科技人员将不断完善自动化检测系统,为技术创新和产业发展贡献更多可能性。